一种气体输出控制装置、气雾化制粉设备及制粉方法

文献发布时间:2023-06-19 18:34:06

技术领域

本公开涉及气雾化制粉领域,具体地,涉及一种气体输出控制装置、气雾化制粉设备及制粉方法。

背景技术

气雾化制粉技术是通过气液之间的相互作用,破碎高温金属液体,使之成为细小的液滴,再凝固形成金属粉末颗粒。气雾化制粉工艺可以高效低成本制备高质量粉末,该粉末可用于多种工艺场合,特别在增材制造领域具有很广阔的应用前景。

现有技术中,在二次雾化过程开始时,气体和液滴之间的速度差很大,液滴会立即被分解。随着大液滴分解成许多小液滴,这些液滴的速度是不同的。一般来说,液滴尺寸越小,液滴速度越快,而较小的液滴会抓住较大的液滴并附着在它的表面;此外,较小的液滴比较大的液滴冷却速度更快,因此温度较低的较小的液滴可能会与较大的液滴碰撞并附着在其上,并最终凝固为卫星粉末。

卫星粉末会影响粉末的流动性和密度,对增材制造过程具有不利影响,将会导致工件缺陷如气孔、裂纹等的增加,工件质量降低,无法满足实际使用的需求。

发明内容

本公开的目的是提供一种气体输出控制装置、气雾化制粉设备及制粉方法,能够避免卫星粉末占比较多。

为了实现上述目的,本公开提供一种气体输出控制装置,包括气瓶、调压阀、压力表、调节轨道、固定装置和气体喷嘴,所述气瓶与所述气体喷嘴通过气路连通,所述喷嘴用于将所述气体喷入所述雾化室中,所述调压阀设置在所述气瓶的输出端用于控制气体压力,所述固定装置设置在所述调整轨道上且与所述调整轨道滑动连接,所述固定装置用于与所述气体喷嘴连接且用于调节所述气体喷嘴的间距与倾角。

可选地,所述固定装置包括固定块与连接件,所述固定块与所述气体喷嘴固定连接,所述固定块通过所述连接件与所述调节轨道铰接,所述连接件与所述调节轨道的枢转轴线垂直于所述调节轨道,所述连接件与所述调节轨道滑动连接。

可选地,所述调节轨道与所述固定装置位于所述雾化室内部。

可选地,所述气体输出控制装置还包括用于控制所述固定装置位置及倾角的控制系统,所述控制系统能够构造为电控系统,所述电控系统与所述控制固定装置电连接。

可选地,所述气体输出控制装置包括若干所述固定装置与所述气体喷嘴,若干所述固定装置均与所述电控系统电连接且同步运动。

另一方面,本公开提供一种气雾化制粉设备,包括金属熔体输出装置、气雾化设备与如上所述的气体输出控制装置。

可选地,所述金属熔体输出装置包括感应炉、感应炉控制系统和金属熔体喷嘴;所述感应炉用于熔融金属原料,所述金属熔体喷嘴与所述感应炉连通;所述气雾化设备包括雾化室和收集器;所述雾化室下端开设有出料口,所述出料口与所述收集器连通。

再一方面,本公开提供一种制粉方法,包括以下步骤:

步骤一:根据材料参数建立气液交互破碎过程仿真模型,根据模拟结果建立所选材料的破碎相图;

步骤二:根据工艺参数与设备参数建立气雾化制粉工艺过程有限元模型,进行仿真模拟,获得液滴的速度场分布情况以及无量纲数情况;

步骤三:根据破碎相图、速度场分布情况与无量纲数分布情况制订优化的设备参数和工艺参数,使用该优化参数进行气雾化制粉生产过程,对生产的样品进行卫星粉末比例分析;

步骤四:卫星粉末比例达到要求,则记录该优化参数作为备选;若粉末缺陷比例未达要求,则重新设定相关参数,重复步骤二到步骤三;

步骤五:重复步骤四,综合实际情况,得到最适合于实际生产的设备和工艺参数,即按此设备和工艺参数进行气雾化制粉过程,所得到的粉末中卫星粉比例最适于后续生产;

步骤六:调节设备对应参数进行气雾化制粉生产过程。

可选地,所述步骤三中的设备参数包括气体喷嘴(10-6)的间距、气体喷嘴的倾角,还包括雾化室(30-1)的壁面材料和几何结构参数。

可选地,步骤一所述的材料参数包括加入气雾化制粉工艺用设备内的金属材料的组成元素、各元素含量、以及各元素的熔点和各元素的沸点与压力和温度之间的关系。

可选地,步骤一所述的工艺参数包括喷嘴出口处金属液初速、金属液初始温度、气门处气体压力、气门的入射角度和气门的间距。

可选地,步骤一所述的仿真模型应当能计算气液多相流交互作用过程。

可选地,步骤二所述的有限元模型用于计算实际气雾化所涉及的物理过程,包括传热过程、传质过程、凝固过程、湍流过程和气液多相流交互作用过程,其中有限元模型的网格尺寸小于最小粉末粒径。

可选地,所述步骤二还包括随着工艺参数和材料参数的变化,修改有限元模型,以符合实际物理过程和精度要求。

可选地,有限元模型计算气雾化物理过程的时间长度大于或等于1s。

可选地,金属材料包括钛合金、铝合金、铁合金或复合材料。

可选地,用于分析卫星粉末比例的方法选自CT、SEM和STEM中的一种或几种。

通过上述技术方案,在需要对气体的输出进行控制时,通过调节固定装置,固定装置在轨道上移动,从而带动气体喷嘴的位置发生变化,从而改变气体喷嘴之间的间距,转动固定装置,从而改变气体喷嘴的倾角,通过改变气体喷嘴之间的间距与倾角,从而改变气体在雾化过程中的速度差,减少液滴被分解成小液滴,减少大小液滴碰撞形成卫星粉末。

本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

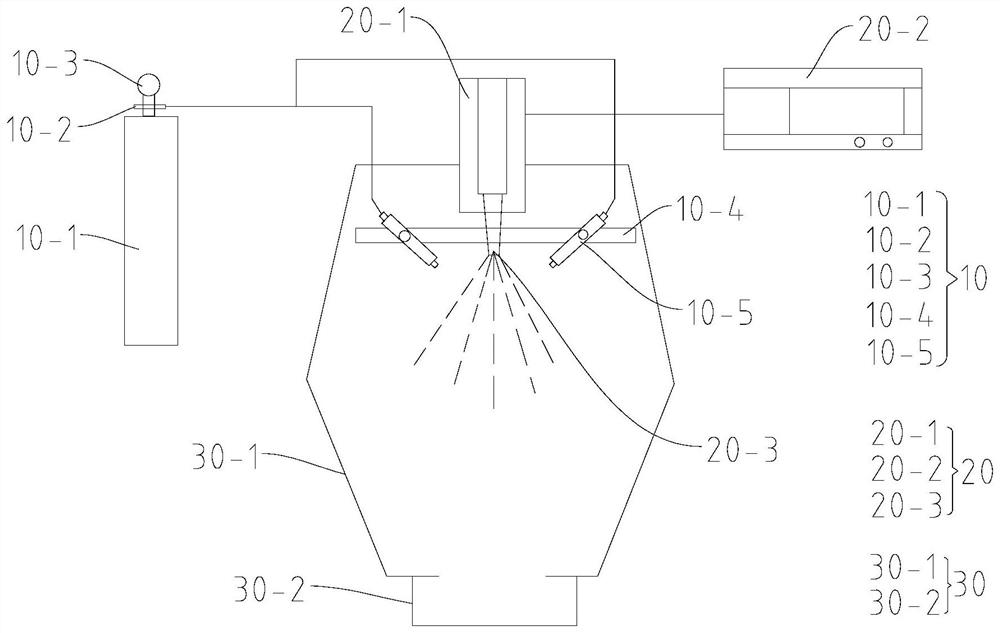

图1为优化的气雾化设备结构示意图;

图2为使用优化的气雾化设备减少卫星粉末的方法流程;

图3为气雾化制粉工艺设备结构和计算域示意图;

图4为金属材料的液滴破碎相图。

附图标记说明

10、气体输出控制装置;10-1、气瓶;10-2、调压阀;10-3、压力表;10-4、调节轨道;10-5、固定装置;10-6、气体喷嘴;20、金属熔体输出装置;20-1、感应炉;20-2、感应炉控制系统;20-3、金属熔体喷嘴;30、气雾化设备;30-1、雾化室;30-2、收集器。

具体实施方式

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

在本公开中,在未作相反说明的情况下,使用的方位词如“内、外”是相对于对应的部件自身轮廓而言的“内、外”。此外,本公开所使用的术语“第一”、“第二”等是为了区别一个要素和另一个要素,不具有顺序性和重要性。此外,在下面的描述中,当涉及到附图时,除非另有解释,不同的附图中相同的附图标记表示相同或相似的要素。上述定义仅用于解释和说明本公开,不应当理解为对本公开的限制。

本实施例提供一种气体输出控制装置10,包括气瓶10-1、调压阀10-2、压力表10-3、调节轨道10-4、固定装置10-5和气体喷嘴10-6,气瓶10-1与气体喷嘴10-6通过气路连通,喷嘴用于将气体喷入雾化室30-1中,调压阀10-2设置在气瓶10-1的输出端用于控制气体压力,固定装置10-5设置在调整轨道上且与调整轨道滑动连接,固定装置10-5用于与气体喷嘴10-6连接且用于调节气体喷嘴10-6的间距与倾角。

通过上述技术方案,在需要对气体的输出进行控制时,通过调节固定装置10-5,固定装置10-5在轨道上移动,从而带动气体喷嘴10-6的位置发生变化,从而改变气体喷嘴10-6之间的间距,转动固定装置10-5,从而改变气体喷嘴10-6的倾角,通过改变气体喷嘴10-6之间的间距与倾角,从而改变气体在雾化过程中的速度差,减少液滴被分解成小液滴,减少大小液滴碰撞形成卫星粉末。

作为一种可选的实施方式,固定装置10-5包括固定块与连接件,固定块与气体喷嘴10-6固定连接,固定块通过连接件与调节轨道10-4铰接,连接件与调节轨道10-4的枢转轴线垂直于调节轨道10-4,连接件与调节轨道10-4滑动连接。在调节气体喷嘴10-6的过程中,推动固定块,连接件在调节轨道10-4上移动,从而使固定块带动气体喷嘴10-6的的位置发生变化,改变气体喷嘴10-6之间的间距,在需要调节气体喷嘴10-6的角度时,推动固定块,使连接件的角度变化,从而改变气体喷嘴10-6的倾角。

作为一种可选的实施方式,调节轨道10-4与固定装置10-5位于雾化室30-1内部。以保持雾化室30-1内部气密性,减少气体的外溢。

作为一种可选的实施方式,气体输出控制装置10还包括用于控制固定装置10-5位置及倾角的控制系统,控制系统能够构造为电控系统,电控系统与控制固定装置10-5电连接。通过外部电控系统实时调节,便于能够实时控制固定装置10-5的位置与倾角,从而控制气体喷嘴10-6的倾角与间距。

作为一种可选的实施方式,气体输出控制装置10包括若干固定装置10-5与气体喷嘴10-6,若干固定装置10-5均与电控系统电连接且同步运动。通过同步运动以保证气体喷嘴10-6倾角和喷嘴位置距金属熔体喷嘴20-3中心线的距离相同

另一方面,本公开提供一种气雾化制粉设备,包括金属熔体输出装置20、气雾化设备30与如上的气体输出控制装置10。金属熔体输出装置20对金属进行熔融,通过气体输出装置输出气体,雾化室30-1进行雾化过程,从而能够完成气雾化制粉将细小的金属液滴凝成粉末。

作为一种可选的实施方式,金属熔体输出装置20包括感应炉20-1、感应炉控制系统20-3和金属熔体喷嘴20-3;感应炉20-1用于熔融金属原料,金属熔体喷嘴20-3与感应炉20-1连通;气雾化设备30包括雾化室30-1和收集器30-2;雾化室30-1下端开设有出料口,出料口与收集器30-2连通。金属原料被加入到感应炉20-1后,在炉中发生熔融过程,再经过下方的金属熔体喷嘴20-3进入雾化室30-1。通过金属熔体输出装置20,能够将金属转化成熔融金属材料,为气雾化做准备。

再一方面,本公开提供一种制粉方法,包括以下步骤:步骤一:根据材料参数建立气液交互破碎过程仿真模型,根据模拟结果建立所选材料的破碎相图;步骤二:根据工艺参数与设备参数建立气雾化制粉工艺过程有限元模型,进行仿真模拟,获得液滴的速度场分布情况以及无量纲数情况;步骤三:根据破碎相图、速度场分布情况与无量纲数分布情况制订优化的设备参数和工艺参数,使用该优化参数进行气雾化制粉生产过程,对生产的样品进行卫星粉末比例分析;步骤四:卫星粉末比例达到要求,则记录该优化参数作为备选;若粉末缺陷比例未达要求,则重新设定相关参数,重复步骤二到步骤三;步骤五:重复步骤四,综合实际情况,得到最适合于实际生产的设备和工艺参数,即按此设备和工艺参数进行气雾化制粉过程,所得到的粉末中卫星粉比例最适于后续生产;步骤六:调节设备对应参数进行气雾化制粉生产过程。

作为一种可选的实施方式,步骤三中的设备参数包括气体喷嘴10-6的间距、气体喷嘴10-6的倾角,还包括雾化室30-1的壁面材料和几何结构参数。

作为一种可选的实施方式,步骤一的材料参数包括加入气雾化制粉工艺用设备内的金属材料的组成元素、各元素含量、以及各元素的熔点和各元素的沸点与压力和温度之间的关系。

作为一种可选的实施方式,步骤一的工艺参数包括喷嘴出口处金属液初速、金属液初始温度、气门处气体压力、气门的入射角度和气门的间距。

作为一种可选的实施方式,步骤一的仿真模型应当能计算气液多相流交互作用过程。

作为一种可选的实施方式,步骤二的有限元模型用于计算实际气雾化所涉及的物理过程,包括传热过程、传质过程、凝固过程、湍流过程和气液多相流交互作用过程,其中有限元模型的网格尺寸小于最小粉末粒径。

作为一种可选的实施方式,步骤二还包括随着工艺参数和材料参数的变化,修改有限元模型,以符合实际物理过程和精度要求。

作为一种可选的实施方式,有限元模型计算气雾化物理过程的时间长度大于或等于1s。

作为一种可选的实施方式,金属材料包括钛合金、铝合金、铁合金或复合材料。

作为一种可选的实施方式,用于分析卫星粉末比例的方法选自CT、SEM和STEM中的一种或几种。

根据上述的制粉方法,提供一种以TiB2基AlSi10Mg复合金属材料为原料制备AlSi10Mg金属粉末的实施例:

步骤一:根据TiB2基AlSi10Mg复合金属材料的如表1的各项物理参数和不同处流体相对应的平均流速建立气液交互破碎过程仿真模型,根据模拟结果建立TiB2基AlSi10Mg复合金属材料的破碎相图;

表1 TiB2基AlSi10Mg复合金属材料的各项物理参数

步骤二:根据工艺参数与设备参数建立气雾化制粉工艺过程有限元模型,进行仿真模拟,获得液滴的速度场分布情况以及无量纲数韦伯数与奥无量纲数情况;

气雾化制粉工艺用设备的壁面材料和喷嘴的材料为不锈钢、喷嘴几何结构参数、气门的几何结构参数以及各自的几何位置关系如图1所示;

所述的工艺参数如表2所示:

表2气雾化制粉工艺参数

步骤三:综合步骤一得到的TiB2基AlSi10Mg复合金属材料的破碎相图与步骤二获得的速度场分布情况以及无量纲数情况,制订优化的设备和工艺参数,使用该优化的设备和工艺参数进行气雾化制粉生产过程,对生产的样品进行粉末缺陷分析;

步骤四:AlSi10Mg金属粉末缺陷比例达到要求,则记录该优化生产参数作为备选;若AlSi10Mg金属粉末缺陷比例未达要求,则重新设定相关参数,重复步骤二到步骤三;

步骤五:重复步骤四,综合生产条件和要求,得到最适合于实际生产的设备和工艺参数;

步骤六:调节设备的固定装置,将各参数设置为步骤五得到的优化设备和工艺参数,进行气雾化制粉过程,得到的粉末中卫星粉末比例较低。

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

- 一种控制显示器屏幕输出亮度的方法、装置及电子设备

- 一种气雾化制粉的温度控制设备及气雾化制粉方法

- 一种气雾化制粉设备用粉料收集装置及其使用方法