一种生物质制备生物炭用催化剂及其应用

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于生物质催化转化技术领域,具体涉及一种生物质制备生物炭用催化剂及其应用。

背景技术

生物质煤的原料均为木本和草本植物,生物质中的碳来自空气中的二氧化碳,通过光合作用将其固化在生物质中,而生物质炭在燃烧过程中,又产生等量的二氧化碳排放到空气中,即生物质生长和燃烧过程的整个生命周期,实现了二氧化碳的零排放,生物质能替代化石能源已经是目前全球能源开发的全新思路。以废弃生物质为原料制备生物炭具有广阔的发展前景;

目前生物炭的制备依赖于生物质材料的催化热解过程中催化剂的使用,应用于生物炭制备的催化剂包括酸性催化剂、碱性催化剂及金属盐催化剂等,酸性催化剂通过促进脱水反应以增加左旋葡萄糖以及各种呋喃衍生物或焦炭的生成;酸性中心可以促进有机分子的脱水反应和脱羰基反应,使有机大分子裂解为小分子,同时增加生物油产率和生物油的含水量。碱性催化剂有利于分裂和歧化反应,提高乙醇醛、乙醛、以及其他小分子羰基化合物和焦炭的生成;可以有效促进碳氢键的断裂,促进脱氢反应,使小分子气体的产率增大。金属盐的添加促进了焦炭的生成,使焦炭得率增加。在添加金属盐之后,在一定程度上改变了半纤维素的空隙结构,从而在传质传热方面对热裂解造成了一定影响。

单一组分的催化剂难以提高生物质的得炭率以及生成的生物炭的质量,基于该问题的存在,我们提出了一种生物质制备生物炭用催化剂及其应用。

发明内容

本发明的目的就在于为了解决上述问题而提供了一种生物质制备生物炭用催化剂及其应用。

本发明通过以下技术方案来实现上述目的:

本发明提供了一种生物质制备生物炭用催化剂,包括以下重量百分比的原料,70-85wt.%载体以及15-30wt.%活性组分;

所述载体包括水、水蒸汽、有机酸中的至少一种;

所述活性组分包括与载体等重量混合的金属盐、过渡金属盐、碱性物质、聚羧酸及聚羧酸盐。

作为本发明的进一步优化方案,所述有机酸为柠檬酸,所述碱性物质为氢氧化钠、氢氧化钾。

作为本发明的进一步优化方案,所述金属盐为氯化镁、氯化钠或氯化钙,所述过渡金属盐为硫酸锌、硫酸铁或氯化铁。

作为本发明的进一步优化方案,生物质制备生物炭用催化剂由以下制备方法制得:

(1)载体的制备:按照配方量,称取水、水蒸汽、有机酸中的至少一种;

(2)催化剂的制备,按照配方量,称取与载体等重量的金属盐、过渡金属盐、碱性物质、聚羧酸及聚羧酸盐的等重混合物,再与步骤(1)得到的载体混合即得所述催化剂。

作为本发明的进一步优化方案,所述步骤(2)中,将金属盐、过渡金属盐、碱性物质、聚羧酸及聚羧酸盐的等重量混合物与步骤(1)得到的载体混合后在100-120℃干燥至恒重即得所述催化剂。

本发明还提供了一种如上述任一所述的催化剂在制备生物炭上的应用,所述生物炭的制备过程包括以下步骤:

(1)将生物质投入到反应釜,对反应釜进行加热,使反应釜温度保持200℃以上,压力为0.01MPa-10.0MPa;

(2)将催化剂按照与生物质0.01-0.1:1的质量比加入反应釜中,进行催化转化,催化转化完成后,对反应釜降温冷却至80℃以下,分离得到所述生物炭。

作为本发明的进一步优化方案,所述生物质为毛竹、杂木、棉花秸秆、玉米秸秆、大豆秸秆、水稻秸秆及芝麻秸秆中的至少一种。

本发明的有益效果在于:本发明使用的催化剂是以一定重量的水、水蒸汽、有机酸,或它们的2种或多种的混合物作为载体,再将活性组分与载体混合,具有多元复合结构,将本发明的催化剂应用于生物质原料的催化转化时,生物质原料中所蕴含的水分受热先析出,先以催化剂中的聚羧酸为酸性中心,促进生物质原料的脱水反应和脱羰基反应,使有机大分子裂解为小分子,随着生物质原料脱水后进入预炭化阶段,生物质原料中的不稳定成分如半纤维素发生分解,析出少量挥发分,随着预炭化的进行,催化剂表面的金属盐氯化镁通过改变半纤维素的空隙结构加速半纤维素的分解,促进了焦炭的生成,催化剂载体运用水、水蒸气或有机酸使得催化剂载体本身与生物质接触面积提高,致使催化剂表面更容易积碳,从而增加了生物质在催化剂表面积聚附着量,随着预炭化向着炭化过程的进行,生物质原料的热解过程加快产生大量CO

附图说明

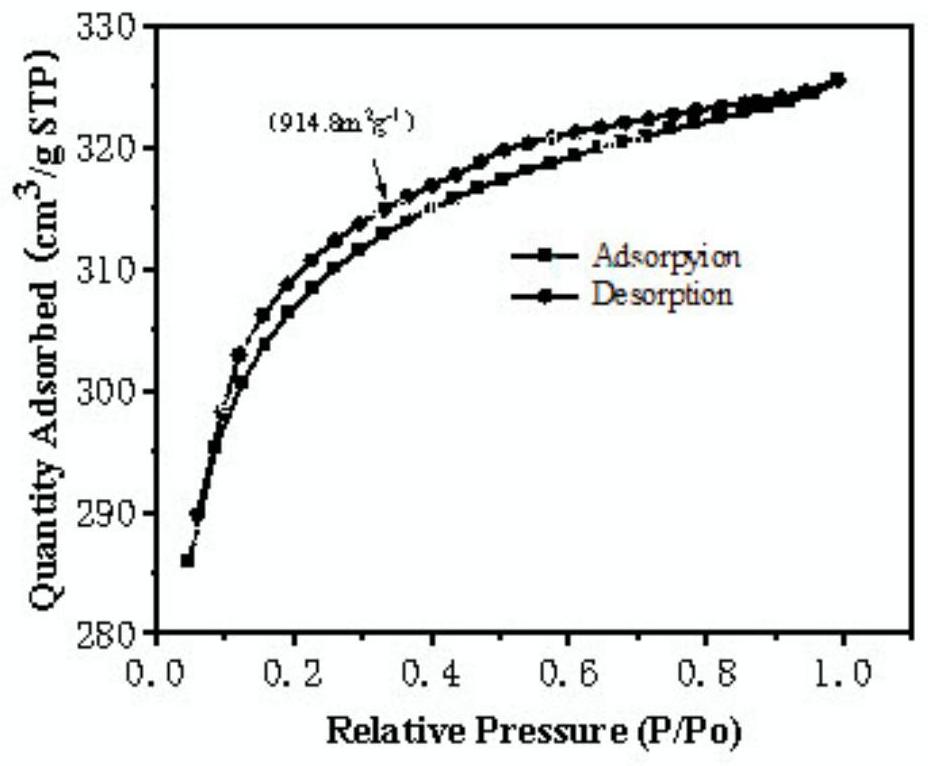

图1为本发明实施例2提供的生物炭的吸脱附试验的结果分析图。

具体实施方式

下面结合附图对本发明作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本发明进行进一步的说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据上述申请内容对本发明作出一些非本质的改进和调整。

本实施例提供一种生物质制备生物炭用催化剂,包括以下重量百分比的原料:70-85wt.%载体以及15-30wt.%活性组分;

所述载体为水、水蒸汽、有机酸,或它们的2种或多种混合物;

所述活性组分包括等重量混合的金属盐、过渡金属盐、碱性物质、聚羧酸以及聚羧酸盐。

所述金属盐为氯化镁、氯化钠或氯化钙,所述过渡金属盐为硫酸锌、硫酸铁或氯化铁。

该催化剂的制备方法,包括以下步骤:

(1)载体的制备:按照配方量,称取一定重量的水、水蒸汽、有机酸,或它们的2种或多种混合物,超过2种以上的混合比例按照等重量混合;

(2)催化剂的制备,取与载体等重量的金属盐、过渡金属盐、碱性物质、聚羧酸及聚羧酸盐的等重量混合物,与步骤(1)得到的载体混合后在100-120℃干燥至恒重即得。

将催化剂应用于生物炭的制备过程,具体包括以下步骤:

(1)将生物质投入到反应釜,对反应釜进行加热,使反应釜温度保持200℃以上,压力为0.01MPa-10.0MPa;

(2)将催化剂按照与生物质0.01-0.1:1的质量比加入反应釜中,进行催化转化,催化转化完成后,对反应釜降温冷却至80℃以下,分离得到所述生物炭。

所述生物质为毛竹、杂木、棉花秸秆、玉米秸秆、大豆秸秆、水稻秸秆、芝麻秸秆中的至少一种。

实施例1

本实施例提供了一种生物质制备生物炭用催化剂,包括以下重量百分比的原料,80wt.%载体以及20wt.%活性组分;

所述载体为水与柠檬酸按照等重量混合;

所述活性组分包括与载体等重量的氯化镁、硫酸锌、氢氧化钠及聚羧酸的等重量混合物。

该催化剂的制备方法,包括以下步骤:

(1)载体的制备:将水与柠檬酸按照等重量混合,得到所述载体;

(2)催化剂的成型:取与载体等重量的氯化镁、硫酸锌、氢氧化钠及聚羧酸的等重量混合物,与步骤(1)得到的载体混合,在100-120℃干燥至恒重即得。

将催化剂应用于生物炭的制备过程,具体包括以下步骤:

(1)将生物质投入到反应釜,对反应釜进行加热,使反应釜温度保持200℃以上,压力为0.01MPa-10.0MPa;

(2)将催化剂按照与生物质0.01-0.1:1的质量比加入反应釜中,进行催化转化;催化转化完成后,对反应釜降温冷却至80℃以下,分离得到所述生物炭。

所述生物质为毛竹、杂木、棉花秸秆、玉米秸秆、大豆秸秆、水稻秸秆、芝麻秸秆中的至少一种。

(1)为验证催化剂载体对生物质炭得炭率及比表面积的影响,按照表1公开的催化剂组分配方进行验证试验。

表1催化剂载体组分设计表

将表1公开的各组催化剂应用至本实施例中进行生物炭的制备,对制备过程的得炭率及比表面积进行统计,结果如表2所示:

表2结果统计表

表1结果表明,选择水与柠檬酸按照等重量混合作为催化剂载体,将制得的催化剂应用于生物炭制备,最终生物炭的得炭率较高,比表面积均为最佳。

(2)为验证活性组分对生物质炭质量及产量的影响,保持载体组分一定,即所述载体为水与柠檬酸按照等重量混合而成的,按照表3公开的催化剂组分配方进行验证试验。

表3催化剂活性组分设计表

将表3公开的各组催化剂应用至本实施例进行生物炭的制备,对制备过程的得炭率进行统计,结果如表4所示:

表4结果统计表

表4结果表明,选择等重量混合的金属盐、过渡金属盐、聚羧酸、聚羧酸盐和碱性物质作为催化剂活性组分,将制得的催化剂应用于生物炭制备,最终生物炭的得炭率及比表面积均为最佳,具体金属盐的最佳选择为氯化镁,过渡金属盐的最佳选择为硫酸锌,碱性物质为氢氧化钠。

综上,本发明相较于单一组分催化剂而言,对最终制得的生物炭的得炭率及比表面积均有着积极的作用效果。

(3)为验证催化剂的用量对生物炭质量及产量的影响,保持催化剂组分一定,针对同一种生物质原料玉米秸秆,按照生物质与催化剂分别按照1:0.01、0.05、0.01的质量比混匀,再以实施例1公开的制备方法制得生物质炭,对制得的生物质炭进行得炭率的测定,结果如表5所示:

表5结果统计表

表5结果表明,催化剂的掺入量对制备的生物炭的表面积及最终的得炭率具有一定的影响,随着催化剂的掺入量的增加,生物炭的比表面积增加,得炭率也在提高,但当生物质原料与催化剂的质量比从1:0.05提高至1:0.1,对于生物炭的比表面积及得炭率的提高不太明显,从节省成本的角度出发,生物质原料与催化剂的最优质量比为1:0.05;

(4)为了验证对不同种类的生物质原料使用催化剂制备得到的生物炭质量及产量的影响,保持催化剂组分及用量的一定,以实施例1公开的制备方法制得生物质炭,对制得的生物质炭进行得炭率及比表面积的测定,结果如表6所示:

表6结果统计表

表6结果表明,本发明提供的催化剂针对不同的生物质原料均有着较好的催化效果,最终制得的各组生物炭均有着较高的比表面积及较好的得炭率。

(5)为验证生物炭制备反应条件对生物炭质量及产量的影响,针对同一种生物质原料玉米秸秆,保持催化剂组分及用量的一定,以实施例1公开的制备方法制备生物质炭,对制得的生物质炭进行得炭率及比表面积的测定,结果如表7所示:

表7结果统计表

表7结果表明,本发明提供的催化剂在温度200-350℃,压力0.01-10MPa的反应条件下制备生物炭均有着较好的得炭率,制备的生物炭的比表面积也较好。

(6)针对同一种生物质原料玉米秸秆,同样的催化剂配比,为探究催化剂加料方式的不同对制得的生物炭的制得的生物炭的品质及产量的影响,设置以下对比例:

对比例1

本对比例提供了一种生物质制备生物炭用催化剂,包括以下重量百分比的原料,80wt.%载体以及20wt.%活性组分;

所述载体为水与柠檬酸按照等重量混合;

所述活性组分包括与载体等重量的氯化镁、硫酸锌、氢氧化钠及聚羧酸的等重量混合物。

该催化剂的制备方法,包括以下步骤:

(1)载体的制备:将水与柠檬酸按照等重量混合,得到所述载体;

(2)催化剂的成型:取与载体等重量的氯化镁、硫酸锌及聚羧酸的等重量混合物,与步骤(1)得到的载体混合,在100-120℃干燥至恒重即得。

将催化剂应用于生物炭的制备过程,具体包括以下步骤:

(1)将玉米秸秆投入到反应釜,与催化剂按照1:0.05的质量比混匀,得到混合物;

(2)对反应釜进行加热,使反应釜温度保持250℃,压力为5MPa,对步骤(1)得到的混合物进行催化转化;

(3)催化转化完成后,对反应釜降温冷却至80℃以下,分离得到所述生物炭。对制得的生物质炭进行得炭率及比表面积的测定,结果如表8所示:

表8结果统计表

表8结果表明,相同的反应条件和催化剂,不同的加料方式,生成的生物炭的性能有所不用,显而易见的,先将生物质加热到200℃以上,再投入催化剂的效果更好。

此外,对实施例1制备的生物炭作为样品进行氮气吸脱附试验,结果如图1所示,根据IUPAC分类,可以看出该样品的N

上述说明示出并描述了发明的若干优选实施例,但如前所述,应当理解发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离发明的精神和范围,则都应在发明所附权利要求的保护范围内。

- 一种钴硫化物/生物质炭复合材料及其制备方法和作为单质汞氧化催化剂应用

- 一种氮掺杂生物质多孔炭的制备方法及其氧还原催化应用

- 一种生物质多孔活性炭及其制备方法和作为双电层电容器电极材料的应用

- 一种用于降低土壤中有效态铬的改性生物质炭、其制备方法及应用

- 一种丝瓜络状生物质热解除焦催化剂及其制备方法和应用

- 由生物质蜂窝状炭催化剂与光催化剂耦合而成的光电催化剂制备方法及其应用

- 一种生物炭基光催化剂及制备方法、RhB敏化生物炭基光催化剂及制备方法和应用