一种带流量检测的单向阀及流量检测方法

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及单向阀技术领域,尤其涉及一种带流量检测的单向阀及流量检测方法。

背景技术

目前的单向阀不带自动检测流量装置,如果需要检测通过单向阀的流量,则通常使用量杯和秒表或者是涡轮流量计,通过检测系统内的整体流量来大致判断出通过单向阀的流量,无法精确并快捷的检测出通过单向阀的油液流量,而是通过经验值来判断,则会因为液压元器件的泄露或者液体在管路中的压力损失等原因,使判断出的流量值与实际值误差较大。

但是在某些特定的液压系统中,我们需要精确的知道通过单向阀进入到液压系统的液体流量,以便提升液压系统的稳定性,防止因单向阀使用寿命过长或损坏而发生泄露时,造成液压系统压力不足或不稳定,进而引发安全事故发生,因此现有的单向阀应用到液压系统存在很大的隐患。

发明内容

本发明的目的在于,解决上普通单向阀存在的不足,提供一种带流量检测的单向阀,及单向阀流量检测方法,可以实时精确并快捷的检测到通过单向阀的油液流量,增强对液压系统工作时的整体把控能力。

本发明的技术方案是:一种带流量检测的单向阀,包括左阀体、右阀体、阀芯和测距杆;左阀体、右阀体相互连接组成阀体,阀体的中轴线上开有相互贯通的进油道、阀芯安装孔、挡环安装孔、及出油道,进油道延伸至右阀体,阀芯安装孔为阶梯状,阀芯安装孔包括依次相互连接的锥面孔、圆柱孔一、圆柱孔二,锥面孔左端与进油道连通,且内径由左端至右端逐步增大,圆柱孔二的内径与阀芯的外径匹配,圆柱孔一的内径大于圆柱孔二的内径,锥面孔的左端的内径等于阀芯的外径,阀芯装入阀芯安装孔后,经挡环限位在阀芯安装孔内;测距杆由两个水平杆、连接于两个水平杆之间的竖直杆组成,一水平杆水平伸出阀体外、另一水平杆与阀芯连接,阀体内设有用于安装测距杆的安装孔,安装孔包括安装孔一、安装孔二,安装孔一设于左阀体上,且与左阀体中轴线平行、与安装孔二贯通,安装孔二由两个半圆柱孔组成,两个半圆柱孔对应设于左阀体与右阀体的相对面上,安装孔二与阀体中轴线垂直、与进油道相交并连通。

所述安装孔一由左至右均布有五个安装槽,五个凹槽内分别装有防尘圈、斯特封、支承环一、Y型密封圈、支承环二;相邻两所述安装槽之间的间距最小为5mm。

所述测距杆外有一层镀铬;伸出阀体外的水平杆上设有刻度线,当阀芯完全关闭时,水平杆上的零刻度线与左阀体外侧面平齐。

所述进油道为阶梯状,进油道包括依次连接的孔径逐步减小的锥孔一、柱面孔一、柱面孔二,柱面孔一孔径大于锥孔一小口端的孔径,小于锥孔一大口端的孔径,柱面孔二孔径小于柱面孔一,小于或等于锥面孔的小口端的孔径;出油道为阶梯状,出油道包括柱面孔三、孔径逐步增大的锥孔二,柱面孔三孔径大于锥孔二小口端的孔径,小于锥孔二大口端的孔径,柱面孔三的孔径大于挡环安装孔的孔径。

所述阀芯包括一端为中空结构的阀芯本体、弹簧,弹簧装于中空结构与挡环之间,阀芯本体外壁开设多个与中空结构贯通的通孔。

所述挡环为阶梯圆柱面,一端与外径与弹簧内径匹配,另一端外径与挡环安装孔匹配。

左阀体、右阀体相对端设有凸环,凸环上设有对应的螺孔,并经螺栓、螺母将左阀体、右阀体装配在一起;右阀体凸环端面上设有环形槽,环形槽内装有O型密封圈。

所述锥面孔的倾斜面与水平面之间的夹角为45°。

油液流量具体计算公式如下:

1)单向阀处于关闭状态,测距杆上的读数m=0时:

阀芯紧贴在阀芯安装孔锥面孔左端口处,油液无法从进油道通过阀芯安装孔流到出油道,被测量油液流量q=0;

2)单向阀处于部分打开状态,测距杆上的读数m处于0~AD(AD是为锥面孔的深度,且AD=AC×sin45°)之间时;

其中:q:通过单向阀的瞬时油液流量;

EF:阀芯2的外径;

AC:锥面孔的孔壁的长度

P

P

μ:油液的动力粘度(一般取0.1Pa·s);

3)单向阀处于最大打开状态,测距杆5上的读数m≥AD时:

式中:q:通过单向阀的瞬时油液流量;

GH:阀芯安装孔圆柱孔一的内径;

CD:阀芯与阀芯安装孔的锥面孔的孔壁之间的最大间隙,CD=AD,AD=AC×sin45°;

CG:阀芯安装孔圆柱孔一的深度;

μ:油液的动力粘度,取0.1Pa·s;

P

P

一种单向阀流量检测方法,包括上述技术方案中任意一技术方案所述的单向阀,该流量检测方法包括以下步骤:

1)测量阀芯的外径值EF;以及芯安装孔的锥面孔孔壁的长度值AC、圆柱孔一的内径GH,圆柱孔一的孔深度值CG;

2)根据公式AD=AC×sin45°,得到锥面孔的深度值AD;

3)将测距杆固定在阀芯顶端后,整体先装入右阀体,阀芯右端通过挡环限位,然后将测距杆穿过左阀体上的安装孔,最好将左阀体与右阀体连接固定,得到完整的单向阀;

4)将步骤3)装配好的单向阀安装在液压系统的内;

5)在液压系统正常使用中,对单向阀的流量进行实时检测:

当测距杆上的读数0

其中:q:通过单向阀的瞬时油液流量; EF:阀芯的外径; AC:锥面孔的孔壁的长度; P P μ:油液的动力粘度(一般取0.1Pa·s); 当测距杆上的读数m≥AD时,此时单向阀已经完全打开,此后通过该阀的油液流量已经不变,按照公式以下公式计算单相阀的油液流量,

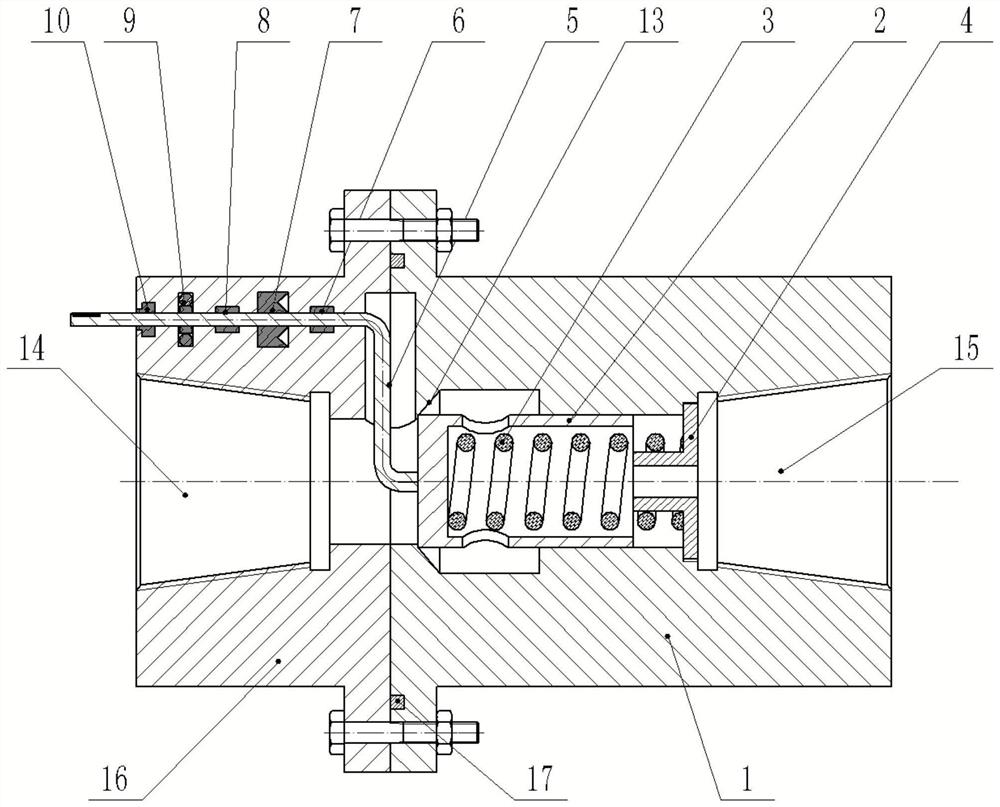

其中:q:通过单向阀的瞬时油液流量; GH:阀芯安装孔圆柱孔一的内径; CD:阀芯与阀芯安装孔的锥面孔的孔壁之间的最大间隙,CD=AD,AD=AC×sin45°; CG:阀芯安装孔圆柱孔一的深度; μ:油液的动力粘度,取0.1Pa·s; P P 与现有技术相比,本发明带自动检测流量的功能,可以实时精确并快捷的检测到通过单向阀的油液流量,增强了对液压系统工作时的整体把控能力。 附图说明 图1是本发明在不工作时(关闭状态时)的结构示意图; 图2是本发明在工作时阀口开到最大时的结构示意图; 图3是本发明油液的流动方向示意图; 图4是本发明阀体的结构示意图; 图5是本发明局部结构示意图; 图6是本发明的局部放大图一; 图7是本发明的局部放大图二; 图8是本发明应用于液压系统的结构图; 图中:1、右阀体;2、阀芯;3、弹簧;4、挡环;5、测距杆;6、安装槽一;7、安装槽二;8、安装槽三;9、安装槽四;10、安装槽五;13、阀芯安装孔;14、进油道;15、出油道;16、左阀体;17、O型密封圈;18、油泵;19电磁阀;20、溢流阀;21、油缸。 具体实施方式 图1、图2、图3中,本发明包括右阀体1、左阀体16、阀芯2、与阀芯2相连接的测距杆5、弹簧3、挡环4;左阀体16、右阀体1相互连接组成阀体,阀体的中轴线上开有相互贯通的进油道14、阀芯安装孔13、挡环安装孔、及出油道15,进油道14延伸至右阀体1,阀芯安装孔13为阶梯状,包括依次相互连接的锥面孔、圆柱孔一、圆柱孔二,锥面孔左端与进油道14连通,且内径由左端至右端逐步增大,圆柱孔二的内径与阀芯2的外径匹配,圆柱孔一的内径大于圆柱孔二的内径,锥面孔的左端的内径等于阀芯2的外径,阀芯2装入阀芯安装孔13后,经挡环4限位在阀芯安装孔13内;测距杆5由两个水平杆、连接于两个水平杆之间的竖直杆组成,一水平杆水平伸出阀体外、另一水平杆与阀芯2连接,阀体内设有用于安装测距杆5的安装孔,安装孔包括安装孔一、安装孔二,安装孔一设于左阀体16上,且与左阀体16中轴线平行、与安装孔二贯通,安装孔二由两个半圆柱孔组成,两个半圆柱孔对应设于左阀体16与右阀体1的相对面上,安装孔二与阀体中轴线垂直、与进油道14相交并连通;安装孔一由右至左均布有五个安装槽(6~10),为防止油液外卸,其中安装槽一6用于放置支承环二,起到支承的作用,防止测距杆5由于细长而导致弯曲,造成阀芯的卡滞;安装槽二7用于放置Y型密封圈,起到密封的作用,防止漏油,而且Y型密封圈的凹槽可以抵抗一定的油压使密封效果更好;安装槽三8用于放置支承环一,与安装槽一6内的支承环二作用相同,这样可以在两个支承环的作用下,使支承效果更好;安装槽四9用于放置斯特封,起到密封的作用,防止漏油;安装槽五10用于放置防尘圈,用于防止外部灰尘进入阀芯;相邻两所述安装槽之间的间距最小为5mm,当间距小于5mm时,如果油压过大,容易使安装槽变形,从而损坏密封元件;但当间距太大时,浪费材料和空间,因此选用5mm的间距,密封效果俱佳。 阀芯2包括一端为中空结构的阀芯本体、弹簧3,阀芯本体外壁开设多个与中空结构贯通的通孔;挡环4为阶梯圆柱面,一端与外径与弹簧3内径匹配,另一端外径与挡环安装孔匹配,挡环4通过螺纹固定在阀体内的挡环安装孔上,弹簧3一端套在挡环4上,另一端抵在阀芯2的内孔底面,这样在不工作时,弹簧属于压缩状态。 测距杆5与阀芯2通过焊接在一起,其中为防止生锈,也为提高测距杆5的使用寿命,使其可以在安装孔内自由移动,故在测距杆5的表面做镀铬处理;伸出阀体外的水平杆上设有刻度线,当阀芯2完全关闭时,水平杆上的零刻度线与左阀体16外侧面平齐。 在正常不工作时,由于弹簧3的作用,阀芯2被压紧贴在阀芯安装孔13锥面孔左端口处,使油液无法从进油道14通过阀芯安装孔13与阀芯2之间的间隙流到出油道15,使单向阀处于关闭状态;当油液进入到进油道14,并逐渐加压,使进油道14处的油液压力达到单向阀的启动压力后(即油液压力大于弹簧的弹力后),在油压的作用下,推开阀芯2,使阀芯2与阀芯安装孔13锥面孔左端口脱离,于是油液便从进油道14通过阀芯2与阀体口13之间的间隙流到出油道15;然后通过测距杆5上的读数读出通过该阀的油液流量与压力。 图4中,进油道14为阶梯状,进油道14包括依次连接的孔径逐步减小的锥孔一、柱面孔一、柱面孔二,柱面孔一孔径大于锥孔一小口端的孔径,小于锥孔一大口端的孔径,柱面孔二孔径小于柱面孔一,小于或等于锥面孔的小口端的孔径;出油道15为阶梯状,出油道15包括柱面孔三、孔径逐步增大的锥孔二,柱面孔三孔径大于锥孔二小口端的孔径,小于锥孔二大口端的孔径,柱面孔三的孔径大于挡环安装孔的孔径;左阀体16、右阀体1相对端设有凸环,凸环上设有对应的螺孔,并经螺栓、螺母将左阀体16、右阀体1装配在一起;右阀体1凸环端面上设有环形槽,环形槽内装有O型密封圈17。 图5中,锥面孔的倾斜面与水平面之间的夹角为45°。 通过测距杆5的读数m计算出通过该阀的油液流量,具体计算方法如下: 1)在单向阀处于关闭状态时(m=0),因为单向阀处于关闭状态,阀芯2的开度为0,油液无法从进油道14通过阀芯安装孔13流到出油道15,被测量油液流量q=0; 2)油压增大,单向阀处于打开状态,即m处于0~AD时(AD是为锥面孔的深度,且AD=AC×sin45°): 随着阀芯的右移,m逐渐增大,通过该单向阀的油液流量q逐渐增大,流量q 根据公式: 其中:q:通过单向阀的瞬时油液流量; B:垂直于图面的缝隙宽度; h h P P L:锥面缝隙长度; μ:油液的动力粘度(一般取0.1Pa·s); 当阀芯2打开至于E点共面时,换算过程如下: A、E、D三点共线,h AE为阀芯2的当前的移动距离,即为测距杆上的读数m,因此L=AD-AE=AD-m;∠CAD=45°,AD=CD=AC×sin45°,L=AC×sin45°-m,h 经过换算得到通过该阀的油液流量:

3)油压继续增大,阀芯继续向右移动,此时单向阀处于最大打开状态,测距杆5上的读数m≥AD时: 此时不论进油道的油压是否增大,不论此时阀芯是否持续向右移动,通过该单向阀的油液流量q已经保持不变,其值如下公式:

式中:q为通过单向阀的瞬时油液流量;GH为阀芯安装孔13圆柱孔二的内径;CD为阀芯2与阀芯安装孔13的锥面孔的孔壁最大间隙,CD=AD,AD=AC×sin45°;CG为阀芯安装孔13圆柱孔二的深度;μ为油液的动力粘度,取0.1Pa·s;P 图6、图7中,Y型密封圈的Y型槽正对阀芯2一侧,当有油液流过时,在油压的作用下使Y型槽劈开,从而阻挡油液流过,起到密封的作用。 图8为本发明单向阀应用于液压系统的实施例,油箱出油口的油管依次经油泵18、本发明设计的单向阀、电磁阀19后输送至油缸21的两个进油口上,单向阀与电磁阀19之间的油管上引出的支路管经溢流阀20后与油箱回油口连通;单向阀两个端口上分别设压力表。 本发明单向阀的流量检测方法包括以下步骤: 1)测量阀芯2的外径值EF;以及芯安装孔13的锥面孔孔壁的长度值AC、圆柱孔一的内径GH,圆柱孔一的孔深度值CG; 2)根据公式AD=AC×sin45°,得到锥面孔的深度值AD; 3)将测距杆5固定在阀芯2顶端后,整体先装入右阀体1,阀芯2右端通过挡环4限位,然后将测距杆5穿过左阀体16上的安装孔,最好将左阀体16与右阀体1连接固定,得到完整的单向阀; 4)将步骤3)装配好的单向阀安装在液压系统的内; 5)在液压系统正常使用中,对单向阀的流量进行实时检测: 当测距杆5上的读数m

其中:q:通过单向阀的瞬时油液流量; EF:阀芯2的外径; AC:锥面孔的孔壁的长度; P P μ:油液的动力粘度(一般取0.1Pa·s); 当测距杆5上的读数m≥AD时,此时单向阀已经完全打开,此后通过该阀的油液流量已经不变,按照公式以下公式计算单相阀的油液流量,

其中:q:通过单向阀的瞬时油液流量; GH:阀芯安装孔13圆柱孔一的内径; CD:阀芯2与阀芯安装孔13的锥面孔的孔壁之间的最大间隙,CD=AD,AD=AC×sin45°; CG:阀芯安装孔13圆柱孔一的深度; μ:油液的动力粘度,取0.1Pa·s; P P 通过本发明的单向阀随时监测出油缸在任意时刻的油液流量,根据公式:v 当将图8中的单向阀换成不带流量检测的普通单向阀时,在对液压系统的油缸进行试验,尤其是对有缓冲的油缸进行实验时,计算油缸的缓冲速度(即为油缸活塞的缓冲时间)是必须的,根据公式t 其中:t v s a 而通过这种计算方法得到的速度是平均速度,不是瞬时速度,因为在实际工况中,活塞在缓冲行程的两端各有一个加速阶段和减速阶段;所以通过这种计算方法得到的缓冲速度是有误差的。

- 一种流量计流量检测电路及计量异常处理方法

- 一种空气流量传感器检测装置及检测方法

- 一种带流量检测的单向阀

- 一种带流量流速检测装置的RFID标签、RFID系统及流量流速检测方法