一种电池片施胶装置及电池成串设备

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及光伏电池串生产领域,具体地说是一种电池片施胶装置及电池成串设备。

背景技术

为了解决高温焊接容易引起的裂片问题,业内出现了一种低温焊接工艺,其先在电池片上的指定位置施胶,再将焊带与电池片进行布串,然后低温加热,使电池片与焊带通过胶粘接实现定位性接触,形成电池串,再在组件层压时使焊带和电池片实现欧姆接触。

目前在向电池片上施胶的过程中,需要多次抓放电池片,以双面施胶为例,需要使用电池片抓手(例如吸盘手)先将电池片抓放到施胶装置进行电池片第一面施胶,然后翻转机构翻转电池片,再将电池片从翻转机构抓放到施胶装置进行电池片第二面施胶,最后将电池片从施胶装置抓放到指定位置。这种多次抓放电池片的施胶方式,不仅降低了施胶效率,而且还会增加电池片的隐裂风险。尤其是在电池片逐渐趋于薄片化的今天,如何减少对电池片的抓放交接以降低隐裂、碎片率,已经成为业内关注的焦点问题。

发明内容

为了解决上述技术问题,本发明提供了一种电池片施胶装置,其采用如下技术方案:

一种电池片施胶装置,包括输送机构及施胶机构,其中:

输送机构用于接收待施胶的电池片,以及将电池片输送至位于输送机构的输送路径上的施胶工位;

施胶机构设置在施胶工位;

施胶机构用于向被输送至施胶工位的电池片的第一表面和/或第二表面施胶;

输送机构还用于输出完成施胶的电池片。

本发明提供的电池片施胶装置,由输送机构将待施胶的电池片输送至施胶机构所处的施胶工位,施胶机构完成对电池片的施胶后,输送机构将完成施胶的电池片输出。与现有技术相比,本发明在施胶过程中电池片全程由输送机构输送,无需采用电池片抓手抓放电池片,从而大大减少了对电池片的抓放次数,有效降低了电池片的隐裂风险,并可提高施胶效率。

在一些实施例中,输送机构包括输送带以及设置于输送带下方的吸附机构,输送带上设有吸附孔,吸附机构通过吸附孔将电池片吸附于输送带上;输送带还用于在施胶机构向电池片的第一表面和/或第二表面施胶时承载电池片。

输送机构将待施胶的电池片输送至施胶机构所处的施胶工位时,施胶机构直接对承载在输送带上的电池片施胶,施胶效率高,且过程中电池片未被抓起,可降低电池片碎片率。

在一些实施例中,输送带并排间隔设置有多根,输送带为金属带,每根输送带的宽度小于电池片上的相邻两排施胶点之间的距离。

通过将输送机构设置成包括若干并排间隔设置的输送带,并对输送带的宽度进行设置,实现了输送机构对电池片上的施胶点的完全避让;同时将输送带设置为金属带,一方面可以提高输送带的整体刚性,保证电池片的输送精度,另一方面可以有效降低施胶后的电池片对输送机构的污染。

在一些实施例中,电池片施胶装置还包括电池片支撑机构,所述电池片支撑机构设置在施胶工位;电池片支撑机构用于在施胶机构向电池片的第一表面和/或第二表面施胶时与输送带共同承载电池片;或者,电池片支撑机构用于将被输送至施胶工位的电池片向上顶升出输送带,施胶机构用于向承载于电池片支撑机构上的电池片的第一表面和/或第二表面施胶,电池片支撑机构还用于将完成第一表面和/或第二表面施胶的电池片放回至输送带上。

由于每根输送带的宽度设置的较小,当输送带数量较少时,在施胶过程中可能无法对电池片提供充分的支撑,通过在施胶工位处设置可升降的电池片支撑机构,可以在施胶过程中配合输送带实施对电池片的支撑,或者单独实施对电池片的支撑,从而增大对电池片的支撑面积,提高对电池片的支撑效果,防止电池片因施胶受力而受损。

在一些实施例中,电池片支撑机构包括升降驱动机构、连接底板及若干支撑板,其中:连接底板连接在升降驱动机构的活动部件上,若干支撑板并排间隔连接在连接底板上,若干支撑板的支撑表面均设置有吸附孔且位于同一水平面上,相邻两个支撑板之间均形成用于避让至少一根输送带的避让通道;升降驱动机构用于驱动支撑板上升,以带动支撑板上升至与输送带的输送面齐平并与输送带共同支撑电池片,或者带动支撑板上升至高于输送带的输送面以将电池片向上顶升出输送带,升降驱动机构还用于驱动支撑板下降以将完成施胶的电池片放回至输送带上。

通过对电池片支撑机构进行设置,使得电池片支撑机构能够与输送带共同支撑电池片,或者将电池片向上顶升出输送带,实施对电池片的独立支撑。

在一些实施例中,施胶工位包括沿输送机构的输送路径依次设置的第一施胶工位和第二施胶工位,施胶机构包括第一施胶机构和第二施胶机构;电池片施胶装置还包括翻转机构,其中:第一施胶机构设置在第一施胶工位,第一施胶机构用于对电池片的第一表面施胶,输送带用于在第一施胶机构施胶时承载电池片;翻转机构设置在第一施胶工位和第二施胶工位之间,翻转机构用于将完成第一表面施胶的电池片翻转后再放回输送带上,使得电池片的第二表面朝上;第二施胶机构设置在第二施胶工位,第二施胶机构用于对电池片的第二表面施胶,输送带用于在第二施胶机构施胶时承载电池片。

通过设置第一施胶机构和第二施胶机构,并在第一施胶机构和第二施胶机构之间设置翻转机构,实现了对电池片的第一表面和第二表面的连续施胶,提升了施胶效率。

在一些实施例中,电池片施胶装置还包括第一检测机构和第二检测机构,其中:第一检测机构设置在第一施胶机构的后道,第一检测机构用于检测电池片的第一表面的施胶质量;第二检测机构设置在第二施胶机构的后道,第二检测机构用于检测电池片的第二表面的施胶质量。

通过设置第一检测机构和第二检测机构,实现了对电池片的第一表面和第二表面的施胶质量的检测,保证施胶质量可控。

在一些实施例中,电池片施胶装置还包括设置在输送机构的输送路径上的定位机构,定位机构用于在每次施胶前实施对待施胶电池片的定位,以获得待施胶电池片的侧边位置信息或栅线位置信息;施胶机构被配置为根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息调整施胶方向以实施对电池片的施胶。

通过在输送机构的输送路径上设置定位机构,实现了对待施胶电池片的定位,从而获得待施胶电池片的侧边位置信息或栅线位置信息,通过使施胶机构根据待施胶电池片的侧边位置信息或栅线位置信息调整施胶方向,从而能够保证电池片的施胶位置精度。

在一些实施例中,电池片施胶装置还包括设置在输送机构的输送路径上并位于定位机构前道的预规整机构,预规整机构用于沿第一方向实施对电池片的规整,所述第一方向垂直于所述电池片的输送方向。

通过设置预规整机构,可以实施对电池片的位置的粗调,使得电池片的侧边能够大致与输送机构的输送方向平行,如此,可以减小施胶机构在调整施胶方向时的的调节幅度,即施胶机构只需实施微调,缩短施胶机构的调节时间,提高施胶效率。

在一些实施例中,电池片施胶装置还包括设置在输送机构的输送路径上的定位机构和规整机构,定位机构用于在每次施胶前实施对待施胶电池片的定位,以获得待施胶电池片的侧边位置信息或栅线位置信息;规整机构被配置为在每次施胶前根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息实施对待施胶电池片的规整,施胶机构被配置为对规整后的电池片实施施胶。

通过定位机构和规整机构的配合,实现了对待施胶的电池片的精规整,使得待施胶的电池片上的栅线与施胶机构的施胶方向平行,最终保证电池片的施胶位置精度。

在一些实施例中,规整机构包括第一XYR模组、底板、升降机构、顶升安装板及吸附组件,其中:底板水平连接在所述第一XYR模组的驱动端上,升降机构安装在底板上,顶升安装板水平连接在升降机构的活动部件上,吸附组件安装在顶升安装板上;

升降机构用于驱动吸附组件上升,以带动吸附组件吸附输送机构上的电池片,并将电池片向上顶升出输送机构;第一XYR模组用于根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息驱动吸附组件在X轴和/或Y轴上平移,以及在水平面上旋转,以带动吸附组件规整电池片;升降机构还用于驱动吸附组件下降,以将完成规整的所述电池片放回至输送机构上;

或者,升降机构用于驱动吸附组件上升,以带动吸附组件吸附输送机构上的电池片;第一XYR模组用于根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息驱动吸附组件在X轴和/或Y轴上平移,在水平面上旋转,以带动吸附组件规整输送机构上的电池片;升降机构还用于在完成电池片的规整后驱动所述吸附组件下降。

提供了一种结构简单的规整机构,其实现了对待施胶的电池片的规整,使得待施胶的电池片上的栅线与施胶机构的施胶方向平行。

在一些实施例中,施胶机构为丝网印刷机构,丝网印刷机构包括第二XYR模组、网版安装框架、印刷网版及刮刀组件,其中:网版安装框架连接在第二XYR模组的驱动端上,印刷网版安装在网版安装框架上,第二XYR模组用于根据定位机构获取到的待施胶电池片的侧边位置信息或栅线位置信息驱动所述印刷网版在X轴和/或Y轴上平移,以及在水平面上旋转;刮刀组件位于印刷网版的上方并能够抵靠在印刷网版上,刮刀组件用于紧贴印刷网版移动,以使得印刷网版上的胶料向下透过印刷网版后印刷至电池片上。

通过将网版安装框架连接在第二XYR模组的驱动端上,并将印刷网版安装在网版安装框架上,实现了对印刷网版的位置及角度调整,从而使得印刷网版的网孔方向与位于施胶工位处的电池片上的栅线方向平行。

在一些实施例中,电池片施胶装置还包括设置在施胶机构后道的PL检测机构和NG片剔除机构,PL检测机构用于实施对电池片的隐裂检测,NG片剔除机构用于将检测不合格的电池片从输送机构上剔除。

通过设置PL检测机构,实现了对完成施胶后的电池片的隐裂检测,进一步保证施胶质量可控;通过设置NG片剔除机构,能够及时将不合格的电池片从输送机构上剔除,防止其流入后道工序。

本发明还提供了一种电池成串设备,包括上述任一项所述的电池片施胶装置、布串平台、串接机构、电池片铺放机构及焊带牵引机构,其中:

电池片施胶装置用于提供施胶后的电池片;

电池片铺放机构用于从电池片施胶装置的输送机构的出料端上拾取施胶后的电池片,以及与焊带牵引机构相配合,按预定规则将电池片和焊带叠放至布串平台上;

串接机构用于使电池片上的胶料固化以将焊带粘接在电池片上。

通过电池片施胶装置、布串平台、串接机构、电池片铺放机构及焊带牵引机构的配合,电池成串设备实现了电池片的施胶及自动成串,提升了电池串生产效率。

附图说明

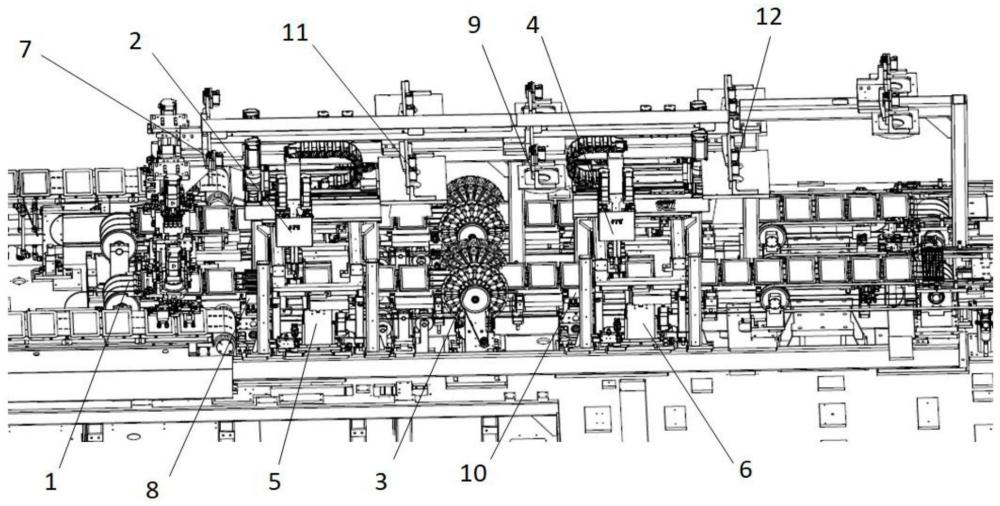

图1为本发明一种实施例中的电池片施胶装置的结构示意图;

图2为本发明实施例中的电池片支撑机构的结构示意图;

图3为本发明实施例中的规整机构的结构示意图;

图4为本发明实施例中的施胶机构与电池片支撑机构的结构示意图;

图5为图4中省去电池片支撑机构和刮刀组件后的结构示意图;

图6为本发明另一种实施例中的电池片施胶装置的结构示意图;

图1至图6中包括:

输送机构1;

第一施胶机构2:

第二XYR模组21、网版安装框架22、印刷网版23、刮刀组件24;

翻转机构3;

第二施胶机构4;

第一电池片支撑机构5:

升降驱动机构51、连接底板52、支撑板53、避让通道54;

第二电池片支撑机构6;

第一定位机构7;

第一规整机构8:

第一XYR模组81、底板82、升降机构83、顶升安装板84、吸附组件85;

第二定位机构9;

第二规整机构10;

第一检测机构11;

第二检测机构12;

施胶机构20:

电池片支撑机构50:

定位机构70;

规整机构80:

检测机构110。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

本发明提供的电池片施胶装置包括输送机构及施胶机构,其中:

输送机构用于接收待施胶的电池片,以及将电池片输送至位于输送机构的输送路径上的施胶工位。

施胶机构设置在施胶工位。

施胶机构用于向被输送至施胶工位的电池片的第一表面和/或第二表面施胶。

输送机构还用于输出完成施胶的电池片。

可见,本发明提供的电池片施胶装置,由输送机构将待施胶的电池片输送至施胶机构所处的施胶工位,施胶机构完成对电池片的施胶后,输送机构再将完成施胶的电池片输出。

与现有技术相比,本发明在施胶过程中电池片全程由输送机构输送,无需采用电池片抓手抓放电池片,从而大大减少了对电池片的抓放次数,有效地降低了电池片的隐裂风险,并可提高施胶效率。

如本领域技术人员所知悉的,针对两面均需布置焊带的电池片,需要对电池片的两个表面施胶,而针对仅一面需布置焊带的电池片,则仅需在电池片的一个表面施胶。

下文,将通过四个实施例,对本发明提供的电池片施胶装置的进一步的具体结构进行示例性描述。

第一实施例

本实施例中的电池片施胶装置主要针对向双面均需布置焊带的电池片实施施胶,其能够实施对电池片的第一表面和第二表面的连续施胶。

如图1所示,本实施例中的输送机构1包括输送带以及设置于输送带下方的吸附机构,输送带上设有吸附孔,吸附机构通过吸附孔将电池片吸附于输送带上。

本实施例中,施胶工位包括沿输送机构1的输送路径依次设置的第一施胶工位和第二施胶工位。施胶机构包括第一施胶机构2和第二施胶机构3,此外,本实施例中的电池片施胶装置还包括翻转机构3。

第一施胶机构2设置在第一施胶工位,第一施胶机构2用于对电池片的第一表面施胶,输送带用于在第一施胶机构2施胶时承载电池片。

翻转机构3设置在第一施胶工位和第二施胶工位之间,翻转机构3用于将完成第一表面施胶的电池片翻转后再放回输送带上,使得电池片的第二表面朝上。

第二施胶机构4设置在第二施胶工位,第二施胶机构4用于对电池片的第二表面施胶,输送带用于在第二施胶机构4施胶时承载电池片。

通过设置第一施胶机构2和第二施胶机构4,并在第一施胶机构2和第二施胶机构4之间设置翻转机构3,实现了对电池片的第一表面和第二表面的连续施胶,提升了施胶效率。

继续参考图1所示,可选的,本实施例中的电池片施胶装置还包括第一检测机构11和第二检测机构12,其中:第一检测机构11设置在第一施胶机构2的后道,第一检测机构11用于检测电池片的第一表面的施胶质量。第二检测机构12设置在第二施胶机构4的后道,第二检测机构12用于检测电池片的第二表面的施胶质量。第一检测机构11和第二检测机构12例如可以包括检测相机和光源,其通过对电池片的相应的施胶表面拍照,以实施对电池片的相应施胶表面的施胶质量检测。

如本领域技术人员所知晓的,为保证施胶效果,需保证电池片上的栅线与施胶机构的施胶方向平行。

如图1所示,可选的,本实施例中的电池片施胶装置还包括设置在输送机构1的输送路径上的第一定位机构7、第一规整机构8、第二定位机构9和第二规整机构10,其中:

第一定位机构7和第一规整机构8位于第一施胶机构2的前道,其中:

第一定位机构7用于实施对待施胶的电池片的定位,从而获取到电池片上的栅线的位置信息或电池片的侧边位置信息。

第一规整机构8用于在第一施胶机构2每次施胶前,根据第一定位机构7获取到的待施胶电池片上的栅线位置信息或电池片的侧边位置信息,实施对电池片的规整,使得电池片上的栅线与第一施胶机构2的施胶方向平行,最终保证第一施胶机构2对电池片的第一表面的施胶效果。

第二定位机构9和第二规整机构10位于第二施胶机构4的前道,其中:

第二定位机构9用于实施对待施胶的电池片的定位,从而获取到电池片上的栅线的位置信息或电池片的侧边位置信息。

第二规整机构10用于在第二施胶机构4每次施胶前根据第二定位机构9获取到的待施胶电池片上的栅线的位置信息或电池片的侧边位置信息,实施对电池片的规整,使得电池片上的栅线与第二施胶机构4的施胶方向平行,最终保证第二施胶机构4对电池片的第二表面的施胶效果。

可选的,第一规整机构8和第二规整机构10的结构相同,以第一规整机构8为例,如图3所示,其包括第一XYR模组81、底板82、升降机构83、顶升安装板84及吸附组件85,其中:

底板82水平连接在第一XYR模组81的驱动端上,升降机构83安装在底板82上,顶升安装板84水平连接在升降机构83的活动部件上,吸附组件85安装在顶升安装板84上。

可选的,第一规整机构8对电池片的规整过程如下:

当输送机构1将待施胶电池片输送至第一施胶工位处时,升降机构83驱动吸附组件85上升,直至吸附组件85吸附住输送机构1上的电池片,当然,吸附组件85也可将电池片向上顶升出输送机构1。

接着,第一XYR模组81根据第一定位机构7获取到的待施胶电池片的侧边位置信息或栅线位置信息,驱动吸附组件85在X轴和/或Y轴上平移,以及在水平面上旋转,以带动吸附组件85完成对电池片的规整。

完成对电池片的规整后,升降机构83驱动吸附组件85下降归位,使得吸附组件85脱离电池片,或将电池片放回至输送机构1上。

至此,完成对待施胶电池片的规整。

第一规整机构8、第二规整机构10完成对待施胶电池片的规整,可实现,待施胶电池片到达第一施胶工位、第二施胶工位时,第一施胶机构2、第二施胶机构4即可直接实施施胶动作。

在另外一些实施例中,也可以是:在到达第一施胶工位、第二施胶工位前,不将待施胶电池片上的栅线规整至与第一施胶机构2、第二施胶机构4的施胶方向平行,而是由第一施胶机构2、第二施胶机构4根据待施胶电池片的侧边位置信息或栅线位置信息,自行调整施胶方向,以保证其施胶方向与待施胶电池片上的栅线平行。

也就是说,在另外一些实施例中,第一施胶机构2根据第一定位机构7获取到的待施胶电池片的侧边位置信息或栅线位置信息,调整施胶方向以实施对电池片的第一表面的施胶。第二施胶机构4根据第二定位机构9获取到的待施胶电池片的侧边位置信息或栅线位置信息,调整施胶方向以实施对电池片的第二表面的施胶。

考虑到第一施胶机构2、第二施胶机构4对施胶方向的调整幅度有限,因此,可以考虑对待施胶电池片进行预规整,即沿第一方向实施对电池片的规整,第一方向垂直于电池片的输送方向,以使得电池片的侧边大致平行于输送机构1的输送方向。如此,第一施胶机构2、第二施胶机构4仅需对施胶方向实施微调,即可保证施胶方向与待施胶电池片上的栅线平行。

鉴于此,可选的,本实施例中的电池片施胶装置还包括设置在输送机构的输送路径上的第一预规整机构和第二预规整机构,其中:

第一预规整机构设置在第一定位机构7的前道,第一预规整机构完成对待印刷电池片的预规整后,第一定位机构7再对待印刷电池片定位,以获得待印刷电池片上的栅线的位置信息或电池片的侧边位置信息。

第二预规整机构设置在第二定位机构9的前道,第二预规整机构完成对待印刷电池片的预规整后,第二定位机构9再对待印刷电池片定位,以获得待印刷电池片上的栅线的位置信息或电池片的侧边位置信息。

第一预规整机构和第二预规整机构的结构相同,例如可以包括相对设置在输送机构两侧的规整轮,两侧的规整轮相对运动以规整电池片的两个侧边,将电池片的侧边规整至与输送机构1的输送方向平行。

可选的,第一施胶机构2和第二施胶机构2为结构相同的丝网印刷机构。以第一施胶机构2为例,如图4和图5所示,其包括第二XYR模组21、网版安装框架22、印刷网版23及刮刀组件34,其中:

网版安装框架22连接在第二XYR模组21的驱动端上,印刷网版23安装在网版安装框架22上。刮刀组件34位于印刷网版23的上方并能够抵靠在印刷网版23上。

第一施胶机构2的施胶过程如下:

当待施胶电池片被输送机构1输送至第一施胶工位处时;

首先,第二XYR模组21根据第一定位机构7获取到的待施胶电池片的侧边位置信息或栅线位置信息,驱动印刷网版23在X轴和/或Y轴上平移,以及在水平面上旋转,从而完成对印刷网版23的规整,使得印刷网版23上的网孔方向(即施胶方向)与待印刷电池片上的栅线方向平行。

刮刀组件24紧贴印刷网版23移动,以使得印刷网版23上的胶料向下透过印刷网版23后印刷至电池片的第一表面上。

当然,本实施例提供的电池片施胶装置也可仅对电池片的第一表面或第二表面施胶。例如,当仅需实施对输送机构1输入的电池片的当前朝上的第一表面施胶时,第一施胶机构2完成对第一表面的施胶后,第二施胶机构4不对电池片实施施胶,输送机构1直接将完成第一表面施胶的电池片向后道输送。

当仅需实施对输送机构1输入的电池片的当前朝下的第二表面施胶时,则第一施胶机构2不对第一表面施胶,翻转机构3完成对电池片的翻转后,第二施胶机构4完成对电池片的第二表面的施胶。

可选的,本实施例中的电池片施胶装置还包括设置在第二施胶机构4后道的PL检测机构和NG片剔除机构,其中,PL检测机构用于实施对电池片的隐裂检测,NG片剔除机构则用于将检测不合格的电池片从所述输送机构上剔除。通过设置PL检测机构和NG片剔除机构,保证了施胶质量可控,防止存在隐裂故障的电池片流入后道工序。

第二实施例

由第一施胶机构2、第二施胶机构4直接对承载并吸附在输送带上的电池片的施胶。

为了实现对电池片上的施胶点的完全避让,输送带并排间隔设置为多根,输送带为金属带,例如可以是钢带,每根输送带的宽度小于电池片上的相邻两排施胶点之间的距离。即,输送带为的窄细的金属输送带。通过采用金属带,可以提高输送带的整体刚性,从而即使输送带比较窄细,也能够保证电池片远距离的输送精度。

由于输送带为间隔设置,当输送带数量比较少时,在施胶过程中可能无法对电池片提供充分的支撑,由此带来的问题是,施胶过程中,电池片在第一施胶机构2、第二施胶机构4的按压下容易出现弯曲变形或隐裂。

为此,如图1所示,本实施例中的电池片施胶装置还包括第一电池片支撑机构5、第二电池片支撑机构6,其中:

第一电池片支撑机构5设置在第一施胶位置处,第一施胶机构2在对电池片的第一表面施胶时,第一电池片支撑机构5与输送带共同支撑电池片。或者,第一电池片支撑机构5将第一施胶位置处的电池片向上顶升出输送带,第一施胶机构2对独立支撑在第一电池片支撑机构5上的电池片的第一表面施胶。

由于第一电池片支撑机构5对电池片的支撑面积大于输送带的支撑面积,因此,可防止电池片在施胶过程中产生弯曲变形。

第二电池片支撑机构6设置在第二施胶位置处。第二施胶机构4在对电池片的第二表面施胶时,第二电池片支撑机构6与输送带共同支撑电池片。或者,第二电池片支撑机构6将第二施胶位置处的电池片向上顶升出输送带,第二施胶机构4对独立支撑在第二电池片支撑机构6上的电池片的第二表面施胶。

第一电池片支撑机构5和第二电池片支撑机构6的结构相同。以第一电池片支撑机构5为例,如图2所示,其包括升降驱动机构51、连接底板52及若干支撑板53,其中:

连接底板52连接在升降驱动机构51的活动部件上,若干支撑板53并排间隔连接在连接底板52上,若干支撑板53的支撑表面均设置有吸附孔且位于同一水平面上,相邻两个支撑板53之间均形成用于避让至少一根输送带的避让通道54。

如前文所描述的,当选择由第一电池片支撑机构5与输送带共同实施对待施胶电池片的支撑时,待施胶电池片被输送机构1输送至第一施胶工位时,升降驱动机构51驱动连接底板52上升,直至若干支撑板53的支撑表面抵靠在待施胶电池片的第二表面时,即停止对连接底板52的继续驱动。

而当选择由第一电池片支撑机构5单独实施对待施胶电池片的支撑时,待施胶电池片被输送机构1输送至第一施胶工位时,升降驱动机构51驱动连接底板52上升,直至若干支撑板53将待施胶电池片顶升出输送带,与此同时,输送带沉入至对应的避让通道54内。

本实施例中的电池片施胶装置的其他部件,以及其他各部件的各可选实施方式均与第一实施例中相同,本说明书不再赘述。

第三实施例

本实施例的电池片施胶装置专门针对仅一面均需布置焊带的电池片实施施胶,即,其仅能够实施对输送机构输入的电池片的当前朝上的第一表面的施胶。

由于仅需实施对电池片的一个表面的施胶,因此,相比于第一实施例中的电池片施胶装置,本实施例中的电池片施胶装置的结构较为简单。

如图6所示,与前文实施例中的电池片施胶装置相比,本实施例中的电池片施胶装置无需再设置位于区域A内的翻转机构3、第二施胶机构4等组件。

如图6所示,本实施例中,仅包括一个单独的施胶工位,一个单独的施胶机构20,施胶机构20设置在施胶工位处。

当输送机构1将待施胶电池片输送至施胶工位处时,施胶机构20实施对电池片的当前朝上的第一表面的施胶。

完成对电池片的第一表面的施胶后,输送机构1输出电池片。

本实施例中的电池片施胶装置还包括检测机构110,其中:检测机构110设置在施胶机构20的后道,检测机构110用于检测电池片的第一表面的施胶质量。检测机构110例如可以包括检测相机和光源,其通过对电池片的相应的施胶表面拍照,以实施对电池片的施胶表面的施胶质量检测。

如图6所示,可选的,本实施例中的电池片施胶装置还包括设置在输送机构1的输送路径上的定位机构70及规整机构80,其中:

定位机构70和规整机构80位于施胶机构20的前道,其中:

定位机构70用于实施对待施胶的电池片的定位,从而获取到电池片上的栅线的位置信息或电池片的侧边位置信息。

规整机构80用于在每次施胶前根据定位机构70获取到的电池片上的栅线的位置信息或电池片的侧边位置信息,实施对电池片的规整,使得电池片上的栅线与施胶机构20的施胶方向平行,最终保证施胶机构20对电池片的第一表面的施胶效果。

规整机构80与第一实施中的第一规整机构8的结构及规整过程完全相同,此处不再赘述。

与第一实施例相同,也可以是:在待施胶电池片到达施胶工位前,不将待施胶电池片上的栅线规整至与施胶机构20的施胶方向平行,而是通过施胶机构20根据待施胶电池片的侧边位置信息或栅线位置信息,自行调整施胶方向,以保证其施胶方向与待施胶电池片上的栅线平行。

即,在另外一些实施例中。施胶机构20根据定位机构70获取到的待施胶电池片的侧边位置信息或栅线位置信息,调整施胶方向以实施对电池片的第一表面的施胶。

同第一实施例中,考虑到施胶机构20对施胶方向的调整幅度有限,因此,可以对待施胶电池片进行预规整,以使得电池片的侧边大致平行于输送机构1的输送方向。如此,施胶机构20仅需对施胶方向实施微调,即可保证施胶方向与待施胶电池片上的栅线平行。

鉴于此,可选的,本实施例中的电池片施胶装置还包括设置在输送机构1的输送路径上的预规整机构,其中:

预规整机构设置在定位机构70的前道,预规整机构完成对待印刷电池片的预规整后,定位机构70再对待印刷电池片定位,以获得待印刷电池片上的栅线的位置信息或电池片的侧边位置信息。

本实施例中的施胶机构20与第一实施例中的第一施胶机构2、第二施胶机构4的结构及施胶过程相同,此处不再赘述。

同样的,可选的,本实施例中的电池片施胶装置还包括设置在施胶机构20后道的PL检测机构和NG片剔除机构,其中,PL检测机构用于实施对电池片的隐裂检测,NG片剔除机构则用于将检测不合格的电池片从所述输送机构上剔除。通过设置PL检测机构和NG片剔除机构,保证了施胶质量可控,防止存在隐裂故障的电池片流入后道工序。

第四实施例

本实施例的电池片施胶装置也针对仅一面均需布置焊带的电池片实施施胶,即,其仅能够实施对输送机构1输入的电池片的当前朝上的第一表面的施胶。

上述第三实施例中,施胶机构20直接对承载并吸附在输送带上的电池片的施胶。

为了实现对电池片上的施胶点的完全避让,输送带并排间隔设置为多根,输送带为金属带,例如可以是钢带,每根输送带的宽度小于电池片上的相邻两排施胶点之间的距离。即,输送带为的窄细的金属输送带。通过采用金属带,可以提高输送带的整体刚性,从而即使输送带比较窄细,也能够保证电池片远距离的输送精度。

由于输送带为间隔设置,当输送带数量比较少时,在施胶过程中可能无法对电池片提供充分的支撑,由此带来的问题是,施胶过程中,电池片在施胶机构20的按压下容易出现弯曲变形。

为此,如图4和图6所示,本实施例中的电池片施胶装置还包括电池片支撑机构50,其中:

电池片支撑机构50设置在施胶工位处。施胶机构20在对电池片的第一表面施胶时,电池片支撑机构50与输送带共同支撑电池片。或者,电池片支撑机构50将第一施胶位置处的电池片向上顶升出输送带,施胶机构20对单独支撑在电池片支撑机构50上的电池片的第一表面施胶。

由于电池片支撑机构50对电池片的支撑面积大于输送带的支撑面积,因此,可防止电池片在施胶过程中弯曲变形。

本实施例中的电池片支撑机构50与上述第二实施例中的第一电池片支撑机构5的结构及施胶过程相同,此处不再赘述。

本实施例中的电池片施胶装置的其他部件,以及各部件的可选实施方式均与第三实施例中相同,本说明书不再赘述。

本发明还提供了一种电池成串设备,包括上述任一实施例提供的电池片施胶装置、布串平台、串接机构、电池片铺放机构及焊带牵引机构,其中:电池片施胶装置用于提供施胶后的电池片;电池片铺放机构用于从电池片施胶装置的输送机构的出料端上拾取施胶后的电池片,以及与焊带牵引机构相配合,按预定规则将电池片和焊带叠放至布串平台上;串接机构用于使电池片上的胶料固化以将焊带粘接在电池片上。

通过电池片施胶装置、布串平台、串接机构、电池片铺放机构及焊带牵引机构的配合,电池成串设备实现了电池片的施胶及自动成串,提升了电池串生产效率。

上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

- 一种二次电池极片,其制备方法及使用该极片的二次电池

- 一种热电池单体电池测试装置及单体电池测试方法

- 一种电池包唤醒方法、装置、电动设备及园林设备

- 一种电池电芯的贴胶装置

- 一种电池片施胶装置及电池成串设备

- 一种电池片施胶装置及电池成串设备