一种热辐射式煅烧窑

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及煅烧炉技术领域,具体涉及一种热辐射式煅烧窑。

背景技术

在各类矿山开采、矿物材料生产加工过程中会产生大量无法利用的小颗粒尾矿、工业废渣、边角碎料和粉料,如石灰石尾矿、菱镁尾矿、菱铁矿、工业石膏、磷尾矿、电石渣、高岭土、硫精矿、陶粒、糖泥等小颗粒物料,但是由于小颗粒物料透气性较差,现有的煅烧炉窑如:双膛窑、双C窑、回转窑、梁式窑、传统竖窑、对烧窑,可以对20mm~100mm的料块煅烧烧,以上窑型对小料煅烧易形成接瘤,火焰直接与物料接触,局部温度过高,直径较小的粉末状物料容易融化结晶,没有对0~20mm的筛下料、边角碎料和粉料等小颗粒物料做进一步处理,使得这些小颗粒材料丢弃,会造成资源的浪费增加企业的生产成本,并且会对环境造成污染。如果进行研磨重新利用,会加重企业的生产成本,不利于企业的良性发展。物料在接瘤后的透气性也会变差,不利于二氧化碳的回收。

发明内容

本发明提供一种热辐射式煅烧窑,以解决现有技术中现有的煅烧窑在煅烧直径小于20mm的物料或粉状时容易接瘤的技术问题。

为解决上述问题,本发明提供的热辐射式煅烧窑采用如下技术方案:包括上料装置,用于将物料提升至煅烧窑;煅烧窑,用于对物料进行煅烧,煅烧窑包括用于对物料预热的预热带、用于对物料煅烧的煅烧带以及用于对煅烧后物料进行冷却的冷却带;废气处理系统,将燃烧产生的废气进行处理;鼓风系统,用于助燃以及对煅烧后的物料进行冷却;

所述煅烧窑内部设有沿竖直方向设置的热气循环腔,热气循环腔底部延伸至冷却带,热气循环腔顶部延伸至预热带,热气循环腔的上下两端均安装有风帽;

所述煅烧窑的煅烧带安装有热辐射煅烧筒,热辐射煅烧筒具有空腔,燃烧喷嘴在热辐射煅烧筒的空腔燃烧,从而避免明火直接与物料接触,热辐射煅烧筒的空腔与热气循环腔连通,使燃烧产生的废气经过热气循环腔进入预热带。

通过采用上述技术方案,解决了现有的煅烧窑难以处理直径在20mm以下的小颗粒物料;经研究观察发现,小颗粒物料接瘤的主要原因在于煅烧窑内的局部温度过高,小颗粒物料容易处于熔融状态导致接瘤。以竖窑为例,处于煅烧带的物料长时间处于静止状态,而燃烧喷嘴的位置也不会发生改变,这就导致火焰长时间对一个地方进行加热,局部温度过高,导致小颗粒物料接瘤。本发明通过在煅烧带设置热辐射煅烧筒,使燃烧喷嘴在热辐射煅烧筒的空腔内燃烧,通过热辐射对物料加热,避免了火焰直接与物料接触,整个煅烧带的物料受热均匀,夹生率较低,解决了现有煅烧窑在煅烧直径小于20mm的物料容易接瘤的问题,减少了资源浪费,降低了企业的生产成本。

作为进一步地改进,所述热气循环腔底部的风帽为冷却风帽,热气循环腔顶部的风帽为预热风帽,所述鼓风系统通过管道与冷却风帽连通,冷风带走冷却带的热量使煅烧后的物料快速冷却,并将燃烧后的废气一并输送至预热带。

通过采用上述技术方案,一方面能够更好的对预热带的物料进行预热,另一方面,也能够降低减少粉尘。热气循环腔能够直接将废气输送至预热带,利用废气的余温,对物料预热,热气循环腔底部的冷风不仅可以对热气循环腔进行降温,而且也有利于废气向上输送。过去燃烧喷嘴直接与物料接触,导致燃烧产生的废气带着物料上的粉尘一起上升,粉尘处理设备需要处理大量的粉尘,粉尘处理设备检修更换的频率较高,给生产带来了一定的影响。

作为进一步地改进,所述热辐射煅烧筒上设有用于保护热辐射煅烧筒的热辐射煅烧筒保护罩,热辐射煅烧筒保护罩具有空腔,热辐射煅烧筒保护罩的其中一端与鼓风系统连接,热辐射煅烧筒保护罩的另一端通过管道与预热带相连,使鼓风系统吹出的冷风穿过热辐射煅烧筒保护罩的空腔对热辐射煅烧筒保护罩进行冷却,加热后的气体从预热带排出对物料进行预热。

通过采用上述技术方案,对热辐射煅烧筒进行保护,热辐射煅烧筒保护罩的保护分为两部分,一是防止物料下落,砸伤热辐射煅烧筒,二是降温冷却,防止热辐射煅烧筒的温度过高,吹进的冷空气对热辐射煅烧筒保护罩及周围冷却后,冷空气被加热后从预热带排出,对物料进行预热,充分利用余热。

作为进一步地改进,所述废气处理系统包括用于处理粉尘的粉尘处理设备和用于对二氧化碳进行回收的二氧化碳处理设备。

通过采用上述技术方案,降低对环境的影响,粉尘处理设备主要对废气中的粉尘进行处理,二氧化碳处理设备对煅烧中产生的二氧化碳进行回收处理,以降低碳排放。

作为进一步地改进,所述粉尘处理设备包括除尘设备,除尘设备的进气管连接在煅烧窑顶部,除尘设备的出气口通过管道与烟囱连接。

通过采用上述技术方案,除尘设备用于处理粉尘颗粒,避免对周围环境产生影响,处理后的气体通过烟囱排出。

作为进一步地改进,所述二氧化碳处理设备包括用于回收二氧化碳的二氧化碳回收装置,二氧化碳回收装置的进气口通过管道连接至煅烧窑的顶部,二氧化碳回收装置的出气口与二氧化碳储存装置连接。

通过采用上述技术方案,实现了对二氧化碳的回收和利用,二氧化碳回收装置回收煅烧中产生的二氧化碳,二氧化碳储存装置对回收的二氧化碳进出存储,降低碳排放的同时,二氧化碳可回收再利用,有利于企业的良性发展。

作为进一步地改进,所述煅烧窑底部设有用于输送物料的输送带,输送带的末端还设有用于提升物料的提升机。

通过采用上述技术方案,输送带和提升机是将煅烧后的物料输送至成品仓,以便进行后续的处理工作。

作为进一步地改进,所述鼓风系统通过管道连接至燃烧喷嘴,使空气与燃气混合。

通过采用上述技术方案,有利于燃气充分燃烧。

本发明的上述技术方案的有益效果如下:

1、本技术相比现有其他窑型设计,本窑炉可以煅烧直径小于20mm的小物料,解决了小颗粒接瘤产生的资源浪费的问题,减少了环境的污染;并且由于没有接瘤的小颗粒产生,无需回收研磨,从而降低了企业的生产成本。在使用的过程中不会接瘤,对生产操作工艺降低难度,燃烧的热量也能够充分利用,实现了节能减排的目的。

2、本发明在煅烧带设计了热辐射煅烧筒,通过辐射传热,物料没有直接接触火焰,使得受热均匀,夹生率较低,并且没有明火在窑炉内部,不会产生太大的灰,使得烧成的熟料纯度较高;煅烧过程中产生的余热又得到充分的利用。

附图说明

通过参考附图阅读下文的详细描述,本发明示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本发明的若干实施方式,并且相同或对应的标号表示相同或对应的部分,其中:

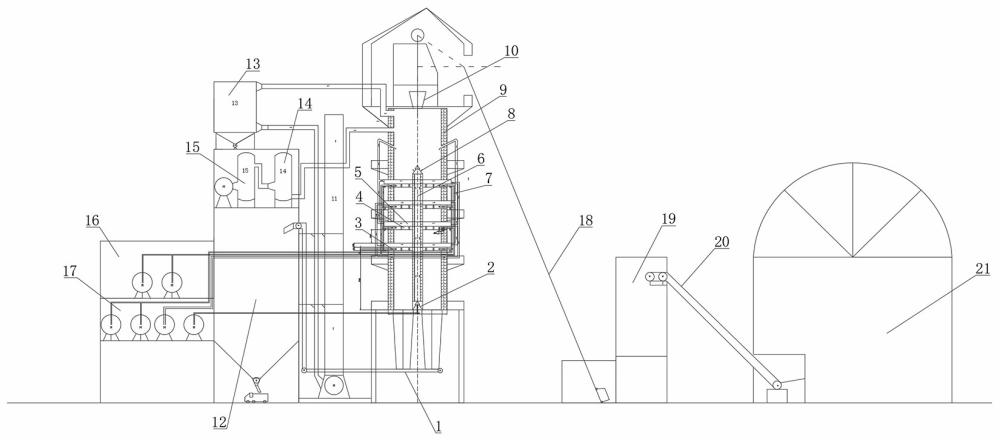

图1为本发明热辐射式煅烧窑的整体结构图;

图2为本发明热辐射式煅烧窑的结构示意图;

图3为本发明热辐射式煅烧窑的局部示意图;

图4为图3的A部放大图。

附图标记说明:

1、成品灰运输皮带;2、冷却风帽;3、燃烧喷嘴;4、热辐射煅烧筒;5、热辐射煅烧筒保护罩;6、热气循环腔;7、热气循环管;8、预热风帽;9、耐火内衬;10、物料进窑过度仓;11、烟囱;12、成品仓;13、除尘设备;14、二氧化碳回收装置;15、二氧化碳储存装置;16、燃气加压站;17、冷却风机;18、上料皮带;19、物料过度仓;20、物料运输皮带;21、物料大棚。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,本领域技术人员应知,下面所描述的实施例是本公开一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

就现有技术中的煅烧窑在煅烧直径小于20mm 的小物料容易接瘤的问题,本发明在煅烧窑的煅烧带设计了热辐射煅烧筒,燃烧喷嘴设置在热辐射煅烧筒的空腔内,这样就避免了火焰直接与物料接触,以热辐射的形式加热物料,不会出现局部温度过高的情况,这样较小的物料颗粒或粉末也不会因为局部的温度过高而出现接瘤。物料受热更均匀,降低了夹生的情况。

在砌筑热气循环腔时,预留与热辐射煅烧筒连接的孔,使热气循环腔与热辐射煅烧筒连通。这样设计一方面可以直接将废气排至预热带,避免气体流动不畅影响预热效果,另一方面能够大幅降低粉尘的产生量,过去物料中的粉尘会随着燃烧产生的废气向上漂浮,改进后燃烧的废气直接排入预热带,大幅降低了粉尘的产生量。

热辐射煅烧筒保护罩主要用于降低热辐射煅烧筒周围的温度,防止热辐射煅烧筒的温度过高,同时带走的热量从预热带排出,对物料进行预热,充分利用余热。

对于燃烧产生的废气,二氧化碳回收装置对废气中的二氧化碳回收并存储,以减少碳排放,剩下分废气中主要的污染源为粉尘,粉尘经除尘设备净化后即可通过烟囱排出。

在介绍了本发明的基本原理之后,下面具体介绍本发明的各种非限制性实施方式。附图中的任何元素数量均用于示例而非限制,以及任何命名都仅用于区分,而不具有任何限制含义。

下面参考本发明的若干代表性实施方式,详细阐释本发明的原理和精神。

本发明所提供的热辐射式煅烧窑的实施例1:

如图1-图4所示,包括上料装置,用于将物料提升至煅烧窑,本实施例中,上料装置包括物料运输皮带20,物料运输皮带20将物料从物料大棚21输送至物料过渡仓,上料时,物料通过上料皮带18提升上料;

煅烧窑,煅烧窑为竖窑,用于对物料进行煅烧,煅烧窑包括用于对物料预热的预热带、用于对物料煅烧的煅烧带以及用于对煅烧后物料进行冷却的冷却带,煅烧窑的顶部设有用于暂存物料的物料进窑过度仓10,煅烧窑的侧壁上砌筑有耐火内衬9;

废气处理系统,将燃烧产生的废气进行处理;

鼓风系统,用于助燃以及对煅烧后的物料进行冷却,鼓风系统由若干冷却风机17组成;

煅烧窑内部设有沿竖直方向设置的热气循环腔6,热气循环腔6底部延伸至冷却带,热气循环腔6顶部延伸至预热带,热气循环腔6的上下两端均安装有风帽;

煅烧窑的煅烧带安装有热辐射煅烧筒4,热辐射煅烧筒4具有多个,并沿上下方向布置在煅烧带上,热辐射煅烧筒4具有空腔,燃烧喷嘴3在热辐射煅烧筒4的空腔燃烧,从而避免明火直接与物料接触,燃烧喷嘴3与燃气加压站16连接,热辐射煅烧筒4的空腔与热气循环腔6连通,使燃烧产生的废气经过热气循环腔6进入预热带。

通过采用上述技术方案,解决了现有的煅烧窑难以处理直径在20mm以下的小颗粒物料;经研究观察发现,小颗粒物料接瘤的主要原因在于煅烧窑内的局部温度过高,小颗粒物料容易处于熔融状态导致接瘤。以竖窑为例,处于煅烧带的物料长时间处于静止状态,而燃烧喷嘴3的位置也不会发生改变,这就导致火焰长时间对一个地方进行加热,局部温度过高,导致小颗粒物料接瘤。本发明通过在煅烧带设置热辐射煅烧筒4,使燃烧喷嘴3在热辐射煅烧筒4的空腔内燃烧,通过热辐射对物料加热,避免了火焰直接与物料接触,整个煅烧带的物料受热均匀,夹生率较低,解决了现有煅烧窑在煅烧直径小于20mm的物料容易接瘤的问题,减少了资源浪费,降低了企业的生产成本。

如图2-4所示,热气循环腔6底部的风帽为冷却风帽2,热气循环腔6顶部的风帽为预热风帽8,鼓风系统通过管道与冷却风帽2连通,冷风带走冷却带的热量使煅烧后的物料快速冷却,并将燃烧后的废气一并输送至预热带。

通过采用上述技术方案,一方面能够更好的对预热带的物料进行预热,另一方面,也能够降低减少粉尘。热气循环腔6能够直接将废气输送至预热带,利用废气的余温,对物料预热,热气循环腔6底部的冷风不仅可以对热气循环腔6进行降温,而且也有利于废气向上输送。过去燃烧喷嘴3直接与物料接触,导致燃烧产生的废气带着物料上的粉尘一起上升,粉尘处理设备需要处理大量的粉尘,粉尘处理设备检修更换的频率较高,给生产带来了一定的影响。

如图2-4所示,热辐射煅烧筒4上设有用于保护热辐射煅烧筒4的热辐射煅烧筒保护罩5,热辐射煅烧筒保护罩5具有空腔,热辐射煅烧筒保护罩5的其中一端与鼓风系统连接,热辐射煅烧筒保护罩5的另一端通过管道与预热带相连,使鼓风系统吹出的冷风穿过热辐射煅烧筒保护罩5的空腔对热辐射煅烧筒保护罩5进行冷却,加热后的气体从预热带排出对物料进行预热。

通过采用上述技术方案,对热辐射煅烧筒4进行保护,热辐射煅烧筒保护罩5的保护分为两部分,一是防止物料下落,砸伤热辐射煅烧筒4,二是降温冷却,防止热辐射煅烧筒4的温度过高,吹进的冷空气对热辐射煅烧筒保护罩5及周围冷却后,冷空气被加热后从预热带排出,对物料进行预热,充分利用余热。

如图1所示,废气处理系统包括用于处理粉尘的粉尘处理设备和用于对二氧化碳进行回收的二氧化碳处理设备。

通过采用上述技术方案,降低对环境的影响,粉尘处理设备主要对废气中的粉尘进行处理,二氧化碳处理设备对煅烧中产生的二氧化碳进行回收处理,以降低碳排放。

本实施例中,粉尘处理设备包括除尘设备13,除尘设备13的进气管连接在煅烧窑顶部,除尘设备13的出气口通过管道与烟囱11连接。

通过采用上述技术方案,除尘设备13用于处理粉尘颗粒,避免对周围环境产生影响,处理后的气体通过烟囱11排出。

本实施例中,二氧化碳处理设备包括用于回收二氧化碳的二氧化碳回收装置14,二氧化碳回收装置14的进气口通过管道连接至煅烧窑的顶部,二氧化碳回收装置14的出气口与二氧化碳储存装置15连接,二氧化碳回收装置14及二氧化碳储存装置15均为现有技术,在此不作赘述。

通过采用上述技术方案,实现了对二氧化碳的回收和利用,二氧化碳回收装置14回收煅烧中产生的二氧化碳,二氧化碳储存装置15对回收的二氧化碳进出存储,降低碳排放的同时,二氧化碳可回收再利用,有利于企业的良性发展。

本实施例中,煅烧窑底部设有用于输送物料的输送带,输送带的末端还设有用于提升物料的提升机。输送带和提升机是将煅烧后的物料输送至成品仓12,以便进行后续的处理工作。

本实施例中,鼓风系统通过管道连接至燃烧喷嘴3,使空气与燃气混合,有利于燃气充分燃烧。

本发明所提供的热辐射式煅烧窑的实施例2:

其与实施例1的区别主要在于:

实施例1中,热辐射煅烧筒具有多个,并沿上下方向布置在煅烧带上。

在本实施例中,热辐射煅烧筒为一个筒状整体,筒状整体具有燃烧喷嘴空腔和冷却空腔,分别实现替代热辐射煅烧筒和热辐射煅烧筒保护罩。

虽然本说明书已经示出和描述了本发明的多个实施例,但对于本领域技术人员显而易见的是,这样的实施例只是以示例的方式提供的。本领域技术人员会在不偏离本发明思想和精神的情况下想到许多更改、改变和替代的方式。应当理解的是在实践本发明的过程中,可以采用本文所描述的本发明实施例的各种替代方案。所附权利要求书旨在限定本发明的保护范围,并因此覆盖这些权利要求保护范围内的模块组成、等同或替代方案。

- 一种综合利用煅烧窑体辐射热的方法

- 一种用于玻纤制作的高岭土煅烧窑炉进料装置

- 一种烧窑内部用防止倾倒的日用瓷碗放置架

- 一种石膏生产方法及石膏煅烧窑系统

- 安全煅淬式煅药机

- 具有可控式边料出料装置的电煅炉及其电煅方法