一种石墨烯复合膜及其制备方法

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及过滤技术领域,尤其涉及一种石墨烯复合膜及其制备方法。

背景技术

现有技术中,石墨烯膜用于过滤时通常将其附着于基板上,不仅便于固定,还可以提供支撑力。

石墨烯过滤膜在制备时通常是加入石墨烯粉末的分散液或浆料,而不是把一片完整的石墨烯薄膜附着在带孔的或网状的基板上。由石墨烯粉末制成的过滤膜的抗冲击力的强度远低于完整的石墨烯薄膜。对于目前的生产技术来说,最大可以生产出350mm×350mm的石墨烯薄膜,但也尚处于实验室阶段,即使把生产出的少量石墨烯薄膜用于工业生产,其成本也极高。由于过滤板的面积通常较大,而且过滤设备通常都是大型设备,其中的过滤板也必然需要设置为具有较大的过滤面积,才能与大型设备的功率消耗和产能相匹配。因此,用石墨烯粉末制备出的过滤膜在工业应用中很常见。

对于基板的设置,如果是网状基板,其通常由金属丝制成,而金属丝与过滤膜的接触面积小,虽然只阻挡了较小的过滤膜的面积,但会因此而增大与过滤膜接触部分的压强,其与过滤膜的接触类似于线面接触,对过滤膜的支撑力类似于切割,使得在长期受流体冲击后,金属丝会逐渐嵌入过滤膜中,使过滤膜的接触部分容易断裂。为降低接触部分的受力压强,可适当增大基板上过滤孔之间的距离,即增大基板与过滤膜的接触面积,但这会减小过滤孔在基板上占据的面积比例,使得过滤孔的面积更小,造成过滤膜的利用率降低且过滤效率降低。

发明内容

本发明意在提供一种石墨烯复合膜,以解决现有技术存在的基板可能损坏石墨烯过滤膜或降低过滤效率的问题。

为解决上述问题,本发明采用如下技术方案:一种石墨烯复合膜,包括石墨烯层和设于石墨烯层两侧的支撑层,石墨烯层内设有连通石墨烯层的上表面和下表面的空隙,支撑层上设有通孔,石墨烯层两侧的通孔相互错开。

有益效果:相对于现有技术,本申请的基础方案可获得以下有益效果。

1、延长了石墨烯层的寿命。承受流体冲击的石墨烯层的两侧均有支撑层的支撑,可缓冲流体的冲击,降低流体在石墨烯层中的流速。由于本申请中的石墨烯复合膜能够承受更大的冲击,因此使用本申请的石墨烯复合膜,可以在石墨烯复合膜的一侧,通过施加外力或者加大流体的量,例如在该石墨烯复合膜的一侧累积更多液体,可以在重力势能的作用下加快流速,从而弥补因为缓冲作用而降低的流速,加快过滤速度,使得石墨烯过滤膜具有较高的过滤效率。另一方面,仅流出的通孔上方对应的石墨烯层在其下方无支撑,但由于未受流体向下的冲击,所以,其上方的支撑层提供的附着力和下方支撑层在通孔周围提供的支撑力也足以抵御流体向下流动离开石墨烯层时产生的牵拉力,从而使得石墨烯复合膜具有良好的强度,使用起来不易损坏。

2、提高了石墨烯层用于过滤的利用率。因为流体是在石墨烯层内部的空隙中流动时被过滤,经过的距离越长,则吸附和过滤效果越好,但距离过长会降低过滤速度。理论上,如果支撑层无通孔,流体从两个支撑层的一侧边缘进入后从另一侧边缘流出,可以使流体经过的距离最大。但要使流体顺利经过如此长的距离,动力不可忽视,如果不借助重力,需要持续提供动力,这会耗费大量能源。借助重力的话,由于石墨烯层较薄,其横截面小;把多个石墨烯层以重叠的方式排列组合虽然能增大总的石墨烯层的横截面积,但会形成一个类似立方体的立体结构,占用空间大,需消耗大量石墨烯材料,造成价格昂贵。本方案提供的石墨烯复合膜结构可以通过调整上下支撑层通孔之间错开的距离来调节流道的长度,从而兼顾石墨烯层的利用率和过滤效率。

3、具有效果对称性。流体从一侧的或另一侧的支撑层进入均可获得以上的有益效果。因此,可以方便地对该石墨烯复合膜进行反冲洗;长期以一侧为进入面后,也可以更换到另一面为进入面,从而可平衡该石墨烯复合膜的受力,有助于保持石墨烯层的内部三维结构,使其内部的空隙不会因为长期受一侧的冲击力而损坏。

通过把现有石墨烯过滤膜的面垂直过滤转变为面水平过滤,不仅保证了石墨烯层的结构稳定性,还扩大了石墨烯层用于过滤的面积。在充分发挥各层有益作用的基础上,尽可能地避免了相邻层之间可能形成的阻碍,也避免了在过滤孔处无支撑力的情况,使得该石墨烯复合膜作为一个整体可发挥出远大于各层简单组合的效果,即1+1+1>>3。

进一步地,石墨烯层两侧的支撑层在石墨烯层的周缘处融合。有益效果:两侧的支撑层在周缘处融合可以避免流体进入石墨烯层后从其边缘流出,流体均从流出侧的支撑层的通孔中流出,便于收集过滤后的流体。尤其是流体为液体的情况,可便于收集滤液。

进一步地,石墨烯层一侧的支撑层的通孔数量大于另一侧的支撑层的通孔数量。有益效果:从通孔更多的支撑层进入时,可使流体更快地进入石墨烯层,从下层通孔流出时有集流的效果;从通孔更少的支撑层进入时,流体向附近的多个通孔扩散,有分流的效果,可缓解流体对流出一侧支撑层的压力;还可把过滤后的杂质限定在更少的通孔内,可减少后续冲洗和净化的工作量。

进一步地,石墨烯层一侧的支撑层的通孔孔径大于另一侧的支撑层的通孔孔径。有益效果:从通孔更大的支撑层进入时,可使流体更快地进入石墨烯层,从下层通孔流出时有集流的效果;从通孔更小的支撑层进入时,流体向附近的更大的通孔扩散,使流体可快速流出该石墨烯复合膜,可缓解流体对流出一侧支撑层的压力;还可把过滤后的杂质限定在更小的通孔内,可减少后续冲洗和净化的工作量。

进一步地,石墨烯层在支撑层的通孔处延伸至与通孔的上缘齐平。有益效果:可增大流体的过滤距离,增加各层之间连接部分的表面积,提升石墨烯层与支撑层的连接强度,使该结构更稳固,通孔处不易堆积过滤后的杂质而堵塞通孔,也便于储藏和运输。如果通孔中无石墨烯层,则大量重叠放置时,下层相邻的石墨烯复合膜可能在通孔的部分重叠处产生压痕,甚至损坏石墨烯层的结构。

进一步地,支撑层含有高分子聚合物和石墨烯类成分,石墨烯类成分的质量百分比为0.5%~3%。有益效果:支撑层的主要成分为高分子聚合物,在其中加入0.5%~3%的石墨烯类成分。涂覆石墨烯层后,各层之间在界面处可通过均含有的石墨烯类成分打破表面张力,连接起相互融合的桥梁,使各层之间的连接更牢固。

进一步地,石墨烯层含有石墨烯类成分和高分子聚合物,石墨烯类成分的质量百分比为5%~10%。有益效果:在石墨烯层中加入5%~10%的高分子聚合物,不仅可以加固石墨烯层的结构,使石墨烯类成分之间可以通过高分子聚合物作为骨架而粘合在一起。如此设置,还可以适当增大石墨烯层的厚度,例如,厚度为300μm,从而可扩大流道的空间,提升吸附和过滤的质量。各层之间在界面处的高分子聚合物也可以加强各层的融合,进一步强化层间的连接。

进一步地,用于形成石墨烯层的原料中还含有水溶性制孔剂。有益效果:制孔剂可扩大石墨烯层中的空隙,使流体可更快通过,从而加快过滤速度。

进一步地,高分子聚合物为聚乙烯、聚丙烯、聚乙烯醇、聚丙烯腈、聚酯、聚乳酸、壳聚糖、聚苯硫醚中的一种;石墨烯类成分为石墨烯、氧化石墨烯、氧化石墨烯的改性产物中的一种或多种。有益效果:以上高分子聚合物成分在一定条件下均具有黏性,改变条件后即可凝固,从而可用于制备支撑层。其性质各不相同,可根据使用的需要从中选择。根据待过滤流体的性质,可以选择不同的石墨烯类成分。

本发明还提供了上述石墨烯复合膜的制备方法。包括如下步骤:步骤1:制备用于形成支撑层的原料和用于形成石墨烯层的原料;步骤2:相对地设置两个辊,形成对辊结构,辊表面设有聚四氟乙烯涂层,同时在两个辊的表面以3D打印的方式形成支撑层;步骤3:两个辊相对地旋转,当支撑层的初始边缘旋转到两个辊的中心点连线时,在两个辊之间的缝隙的上方向下涂覆用于制备石墨烯层的原料,两个支撑层重叠后其上的通孔相互错开;步骤4:固化,从而在两个支撑层之间形成石墨烯层,然后在水中浸泡20min~30min使制孔剂溶解,用去离子水冲洗,然后用去离子水冲洗,干燥,即得所述石墨烯复合膜。

有益效果:以对辊作为载体可以实现支撑层的同步制备和石墨烯层与两侧支撑层的同步结合,从而可提高制备的效率。辊表面设有聚四氟乙烯涂层使支撑层更易于从辊表面剥离。以3D打印的方式便于设置通孔的位置,使两侧支撑层上的通孔错开,从而也简化了制备的步骤。加入制孔剂可在石墨烯层形成具有空隙的三维结构,空隙可连通石墨烯层的上表面和下表面,使得石墨烯复合膜具有良好的过滤效果。

附图说明

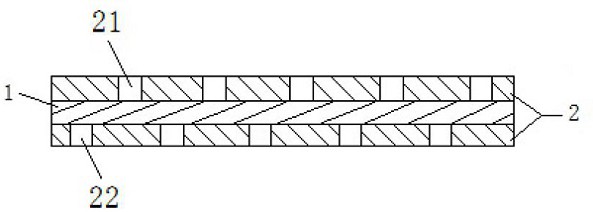

图1示出了实施例一提供的石墨烯复合膜的纵剖剖视示意图。

图2示出了实施例二提供的石墨烯复合膜的俯视示意图。

图3示出了实施例三提供的石墨烯复合膜的纵剖剖视示意图。

图4示出了实施例六提供的石墨烯复合膜的纵剖剖视示意图。

图5示出了用对辊制备实施例一提供的石墨烯复合膜的示意图。

具体实施方式

应理解的是,本说明书中记载的“上”、“中”、“下”、“左”、“右”、“内”、“外”,以及类似的指示方位的字词均旨在便于理解本申请的实施方式,而不是对本申请所要求的保护范围的限制。例如:“上方”可以是直接接触的上方,也可以是非直接接触的上方,其间也可有其他结构。

以下通过实施例来对本发明的方案做具体说明。

说明书附图中的附图标记包括:石墨烯层1、支撑层2、上层支撑层的通孔21、下层支撑层的通孔22。

实施例一

如图1所示,实施例一提供的石墨烯复合膜包括:石墨烯层1和设于石墨烯层1两侧的支撑层2,石墨烯层1内具有连通石墨烯层1的上表面和下表面的空隙,支撑层2上设有通孔20,石墨烯层1两侧的通孔相互错开,上层支撑层的通孔21和下层支撑层的通孔22的孔径相等,其横截面为正方形,边长为100µm。图1为该实施例的石墨烯复合膜的纵剖剖视示意图,其尺寸不代表实物尺寸。石墨烯层的厚度为100µm,支撑层在石墨烯层两侧的厚度也均为100µm。长宽尺寸为20cmx20cm。

支撑层2的边缘与石墨烯层1的周缘相齐平。两个支撑层2的通孔数量相等,通孔的孔径也相等。支撑层2由高分子聚合物制成,该高分子聚合物为聚乳酸。

制备方法:图5示出了用对辊制备该石墨烯复合膜的示意图。

步骤1:准备用于形成支撑层的原料和用于形成石墨烯层的原料。具体地,用于形成支撑层的原料为聚乳酸(熔点为176℃),用于形成石墨烯层的原料包括石墨烯水性浆料(石墨烯的纯度>98%,含有1.5wt%的石墨烯和0.3wt%的分散剂,分散剂为芘磺酸钠)和作为制孔剂的聚乙二醇,石墨烯和聚乙二醇的重量比为10:1。该浆料可通过购买获得,其制备方法也属于现有技术,此处不做详述。将聚乙二醇的水溶液逐渐加入石墨烯水性浆料的同时不断搅拌,然后超声处理10min~20min,超声功率为100W,使之均匀混合。

步骤2:相对地设置两个辊3,形成对辊结构,辊表面具有聚四氟乙烯涂层(可在不锈钢的辊表面涂覆,或者采用自带该涂层的辊),使支撑层形成后易于从辊表面剥离,辊筒高30cm,直径为5cm。熔化聚乳酸后,同时在两个辊的表面以3D打印的方式用熔融态的聚乳酸形成支撑层2,打印头的长宽尺寸为100µmx100µm,每打印完一列,辊筒表面旋转100µm。打印速度为1cm~2cm/s。喷头到辊筒表面的距离为0.5mm~1mm。喷头可双向打印,即往返均可打印,从而提高打印效率。

步骤3:两个辊3相对地旋转,当支撑层2的初始边缘旋转到两个辊的中心连线时,在两个辊3之间的缝隙的上方向下涂覆上述石墨烯浆料,两个支撑层2重叠后其上的通孔相互错开。具体地,对辊表面(对应3D打印头的部分和对辊相对表面的上半部分,即覆盖支撑层的部分)的内侧设有电热丝35,使表面温度可调节。加热对辊表面,在支撑层固化前涂覆石墨烯层1,便于石墨烯层快速与聚乳酸在界面处融合,并使水分挥发。涂覆含石墨烯材料的方法为喷涂,喷头距离为8cm。喷涂间歇性进行,喷涂一次后,待已喷涂部分均旋转到对辊中心的下方,再进行下一次喷涂。

步骤4:固化,从而在两个支撑层2之间形成石墨烯层1,然后在水中浸泡20min~30min使制孔剂溶解,用去离子水冲洗,干燥,即得所述石墨烯复合膜。具体地,把对辊上覆盖支撑层表面的温度保持在130℃~150℃,喷涂用于制备石墨烯层的材料后,其中的水分蒸发,聚乙二醇熔化,使两层支撑层上喷涂的石墨烯在熔化的聚乙二醇的作用下融合为一层。冷却使支撑层和石墨烯层固化。由于聚乙二醇可溶于水中,在水中浸泡可将其去除,使石墨烯层形成含有无数空隙的三维结构。

实施例二

如图2所示,实施例二提供的石墨烯复合膜与实施例一的区别在于,高分子聚合物的成分和支撑层的组成和结构存在差异。

高分子聚合物为聚乙烯。支撑层包括97%的聚乙烯和3%的石墨烯,均不计溶剂的重量(适用于以下各实施例)。石墨烯和聚乙二醇的重量比为10:1.5。石墨烯层一侧的支撑层的通孔数量大于另一侧的支撑层的通孔数量。石墨烯层两侧的支撑层在石墨烯层的周缘处融合,使该层状结构的连接更牢固。石墨烯层的厚度为100µm,支撑层在石墨烯层两侧的厚度均为200µm。长宽尺寸为20cmx30cm。图2为该石墨烯复合膜的俯视示意图,实线正方形代表上层支撑层的通孔21,其数量少于虚线正方形代表的下层支撑层的通孔22的数量。

制备方法的不同在于,把石墨烯的N,N-二甲基甲酰胺(DMF)浆料(石墨烯的纯度>98%,浓度为2wt%,分散剂为苝衍生物,浓度为0.8wt%)加入熔融态的低密度聚乙烯(熔点在105℃~115℃),搅拌后超声处理,制成均匀的混合物,用于制备支撑层。因为DMF可溶解聚乙烯,且沸点高于聚乙烯的熔点,所以DMF可溶解于熔融态的聚乙烯。降温固化,冲洗,干燥即得。

实施例三

如图3所示,实施例三提供的石墨烯复合膜与实施例二的区别在于,高分子聚合物的成分、支撑层和石墨烯层的组成和结构不同。

高分子聚合物为聚丙烯(熔点为189℃,在155℃左右软化)。支撑层包括98%的聚丙烯和2%的石墨烯。石墨烯层包括94%的聚丙烯、5%的石墨烯和1%的聚乙烯吡咯烷酮。聚乙烯吡咯烷酮为水性制孔剂。石墨烯层一侧的支撑层的通孔的长宽尺寸为100µmx100µm,另一侧支撑层的通孔的长宽尺寸为100µmx150µm。两支撑层的通孔数量相同。石墨烯层的厚度为200µm,支撑层在石墨烯层两侧的厚度均为300µm。长宽尺寸为25cmx30cm。

制备方法的不同在于,用于制备支撑层的原料为石墨烯NMP(N-甲基吡咯烷酮)浆料(石墨烯纯度>98%,浓度为1.5wt%,分散剂为苝衍生物,浓度为0.75wt%)和熔融态聚丙烯的均匀混合物。由于NMP的沸点为202℃,其可溶解聚丙烯,所以可以溶解于熔融态的聚丙烯中。用于制备石墨烯层的原料为石墨烯DMF浆料、聚丙烯DMF溶液和聚乙烯吡咯烷酮的DMF溶液的均匀混合物。调整对辊的加热温度,控制支撑层的冷却速度。喷涂用于制备石墨烯层的材料后,DMF挥发,聚乙烯吡咯烷酮熔化,使两支撑层重合后其上的石墨烯和融合为石墨烯层。降温固化。聚乙烯吡咯烷酮和NMP均易溶于水,用水浸泡或冲洗即可去除。干燥即得。

实施例四

实施例四提供的石墨烯复合膜与实施例三的区别在于,高分子聚合物的成分、支撑层和石墨烯层的组成不同。

高分子聚合物为聚对苯二甲酸乙二酯(熔点为250℃~255℃),其属于聚酯类。支撑层包括95%的聚对苯二甲酸乙二酯和5%的间苯二甲酸。石墨烯层包括石墨烯DMF浆料和聚乙烯吡咯烷酮的DMF溶液,重量比为7:1。长宽尺寸为25cmx40cm。

制备方法的不同在于,由于聚对苯二甲酸乙二酯的熔点为250℃~255℃,聚乙烯吡咯烷酮的熔点为130℃,沸点为217.6℃,即前者的熔点高于后者的沸点。为避免后者作为制孔剂加入熔融态的前者后因沸腾而蒸发,需对前者做改性处理。例如,加入间苯二甲酸,从而可把混合物的熔点降低到200℃以下。喷涂用于制备石墨烯层的材料后,DMF挥发,聚乙烯吡咯烷酮熔化,两支撑层重合后可使其上的石墨烯融合为一层。降温固化后,冲洗,干燥即得。

实施例五

实施例五提供的石墨烯复合膜与实施例三的区别在于,高分子聚合物的成分、支撑层和石墨烯层的组成不同。

高分子聚合物为聚丙烯腈。支撑层包括99.2%的聚丙烯腈和0.8%的石墨烯。用于制备石墨烯层的原料包括8%的石墨烯、90%的聚丙烯腈和2%的聚乙烯吡咯烷酮。石墨烯层的厚度为300µm,支撑层在石墨烯层两侧的厚度均为400µm。长宽尺寸为25cmx40cm。

制备方法的不同在于,把聚丙烯腈的DMF溶液和石墨烯DMF浆料均匀混合,用于制备支撑层。按比例在聚丙烯腈DMF溶液和石墨烯DMF浆料中加入聚乙烯吡咯烷酮的DMF溶液均匀混合后可用于制备石墨烯层。加热对辊表面可调节DMF挥发的速度,从而使支撑层和石墨烯层固化。冲洗,干燥即得。

实施例六

如图4所示,实施例六提供的石墨烯复合膜与实施例五的区别在于,高分子聚合物的成分、支撑层和石墨烯层的组成和结构不同。

高分子聚合物为壳聚糖(溶于三氟乙酸)。支撑层包括99.5%的壳聚糖和0.5%的石墨烯。用于制备石墨烯层的材料包括9%的石墨烯、90%的壳聚糖和1%的聚乙烯吡咯烷酮。长宽尺寸为30cmx50cm。石墨烯层在支撑层的通孔处延伸至与通孔的上缘齐平。

制备方法的不同在于,把壳聚糖的三氟乙酸溶液和石墨烯水性浆料均匀混合后用于制备支撑层。把以上两种成分混合后加入聚乙烯吡咯烷酮使之溶解后用于制备石墨烯层。涂覆过量的含石墨烯的混合物,使其填充支撑层的通孔。加热对辊表面使三氟乙酸和水挥发,固化后冲洗、干燥即得。

优选地,石墨烯层含有的石墨烯类成分为石墨烯、氧化石墨烯、氧化石墨烯的改性产物中的一种或多种。由于氧化石墨烯中的氧原子大多与碳原子形成了环氧键,而环氧键的亲水性不及羟基、羧基、氨基、巯基等,所以,氧化石墨烯主要表现为亲水亲油的两亲性。对氧化石墨烯进一步改性,使环氧键开环,并结合上羟基、羧基、氨基、巯基等亲水基团,可增强亲水性,从而适应不同的使用场景。

使用时,该石墨烯复合膜可在其周缘固定于外部结构,或者,可以将其放置于网状的或带孔的基板上,基板上的孔的位置与流出侧的支撑层上的通孔位置相对应,从而使流体可顺利流出通孔。

以上对本发明的实施方式作了详细说明,所述的仅是本发明的优选实施方式,本发明并不限于上述实施方式。应指出的是,对所属技术领域的技术人员来说,在不脱离本发明的发明构思的前提下,在所属技术领域的技术人员具备的知识范围内,还可以作出各种变化和改进。这些也应视为落入了本发明的保护范围,这些都不会影响本发明的可专利性和实施效果。本发明省略描述的技术、形状、构造部分均为公知技术。

- 一种PI膜制备的高导热吸波石墨烯复合膜及其制备方法

- 一种高填充石墨烯导热高分子复合膜的制备方法

- 一种PVDF-PET/石墨烯量子点复合膜及其制备方法

- 一种石墨烯薄膜的制备方法及制备得到的石墨烯薄膜

- 一种石墨烯制备方法、石墨烯及其制备系统

- 一种石墨烯-钌配合物多层复合膜和制备石墨烯-钌配合物多层复合膜的方法

- 一种石墨烯-钌配合物多层复合膜和制备石墨烯-钌配合物多层复合膜的方法