一种草酸稀土灼烧炉、灼烧控制系统及控制方法

文献发布时间:2023-06-19 19:16:40

技术领域

本申请涉及稀土生产的技术领域,尤其是涉及一种草酸稀土灼烧炉、灼烧控制系统及控制方法。

背景技术

稀土是我国的优势资源,主要是应用在航空航天器械,高精度仪器设备等,因此稀土的生产加工工艺也尤为重要,要做到合理充分开发生产,杜绝浪费稀土资源。

现有技术中,稀土的加工设备、自动化程度还比较落后,尤其是在稀土加工的灼烧设备中,目前基本标准箱式炉作为灼烧设备,因为是单方面的灼烧,不能够对物料进行翻料,导致能耗较高,对稀土的灼烧时间较长。

发明内容

为了解决上述技术问题,本申请提供一种草酸稀土灼烧炉、灼烧控制系统及控制方法。

第一方面,本申请提供的一种草酸稀土灼烧炉,可以在保温段进行翻料,能够实现充分灼烧。

第二方面,本申请提供的一种草酸稀土灼烧控制系统,能够实现稀土灼烧的自动化控制,自动化程度高。

第三方面,本申请提供的一种草酸稀土灼烧控制方法,简便易行。

本申请提供的一种草酸稀土灼烧炉,采用如下的技术方案:

一种草酸稀土灼烧炉,包括炉体,所述炉体一端设有推料机构,炉体的另一端设有出料机构,所述炉体按照进料至出料的顺序分为干燥段、分解段、保温段、缓冷段和快冷段,所述保温段处设有自动翻料机构。

通过采用上述技术方案:推料机构将装有物料的料槽推送至炉体内部,先通过干燥段进行干燥,再进入分解段进行分解,在炉体的保温段设置自动翻料机构,在料槽的物料经过一段时间的灼烧后,自动翻料机构动作将料槽内物料进行翻料,使得物料的灼烧更为充分,缩短了对稀土进行灼烧的时间,降低了单位能耗。

可选的,所述自动翻料机构包括翻料组件以及驱动翻料组件上下移动的动力组件。

通过采用上述技术方案:在动力组件的驱动下,带动翻料组件动作对料槽内的物料进行翻料,使得灼烧更为充分。

可选的,所述动力组件为设置在炉体顶部的油缸或气缸,所述油缸或气缸的伸缩杆连接翻料组件。

通过采用上述技术方案:油缸或者气缸动作带动翻料组件进入到料槽内实现翻料。

可选的,所述翻料组件包括与动力组件连接的中空的T形杆,所述T形杆的竖杆与动力组件连接,所述T形杆的横杆上设有若干个可伸入料槽的翻料通气杆,所述翻料通气杆均与横杆连通,所述竖杆上连通有气源,每个所述的翻料通气杆上均通过弹性件连接有压盖。

通过采用上述技术方案:在T形杆的下移的过程中,压盖先将料槽盖住防止物料飞扬,在弹性件的作用下,横杆可以继续下移,且下移的过程中压盖能够更紧密的扣合在料槽上,之后可通过气源释放高压气体,由翻料通气杆喷出实现对物料的翻料,同时保温段需要热空气,如此通入的空气既可以实现翻料,又可以为保温段提供热空气,进一步缩短对稀土的灼烧时间。

可选的,所述料槽的底部设有可与翻料通气杆连通的出气盘,所述出气盘的中心位置设有进气口。

通过采用上述技术方案:通过设置出气盘,翻料通气杆中的高压气体能够通过出气盘更为均匀的喷出,实现更为高效的翻料。

可选的,所述出气盘上设有出气孔启闭组件。

通过采用上述技术方案:通过设置启闭组件在不进行翻料时,可以封闭出气盘的出气孔,防止物料阻塞出气孔,在需要进行翻料时启闭组件可以开放出气孔进行翻料。

可选的,所述启闭组件包括转动设置在出气盘内的叶轮,所述叶轮通过套设在进气口处的轴套连接有开启板,所述开启板上设有可与出气盘上的出气孔对应的开启孔,所述出气盘内设有对叶轮限位的限位块。

通过采用上述技术方案:在翻料通气杆对接进气口后,气体进入到出气盘内,叶轮转动带动开启板转动,使得开启板的开启孔与出气盘的出气孔对应,气体喷出实现翻料,限位块可以限定开启板的转动角度,使得开启孔与出气孔对应。

第二方面,本申请提供的一种草酸稀土灼烧控制系统,包括控制器,所述控制器包括:

进料机构控制模块,用于驱动进料机构动作将装有原料的料槽推进灼烧炉内;

自动翻料机构控制模块,用于驱动自动翻料机构动作将料槽内的粉料进行翻料;

温度控制模块,用于控制干燥段、分解段、保温段、缓冷段和快冷段的温度;

出料机构控制模块,用于控制出料机构将快冷后的料槽搬运出炉体。

通过采用上述技术方案:进料机构控制模块可以控制进料机构动作将放置在上料平台上成排的料盒推入到炉体内部,自动翻料机构控制模块驱动自动翻料机构实现物料的翻料,温度控制模块控制炉体内各个区段的温度,出料机构控制模块可控制出料机构将物料移出炉体进行下一步工序处。

可选的,所述进料机构包括推料油缸,所述进料机构控制模块驱动推料油缸动作将料槽推入到炉体内,所述干燥段、分解段和保温段处均设置有电热元件以及温度传感器,所述电热元件和温度传感器均电连接温度控制模块。

通过采用上述技术方案:通过控制油缸动作可以实现上料,在温度传感器的感应下,采集温度信号给温度控制模块,控制各个区段的电热元件,实现区段温度的稳定。

第三方面,本申请提供的一种草酸稀土灼烧控制方法,包括以下步骤:

S1、进料机构控制模块驱动进料机构动作将成排的料槽推入到炉体内部,先经过干燥段对料槽内的物料进行干燥去除水分,经过分解段进行分解,进入到保温段进行保温;

S2、在保温段内氧化一定时间后,自动翻料机构控制模块控制自动翻料机构动作将料槽内的粉料进行翻料,自动翻料机构复位后继续保温一定时间后进入到缓冷段进行降温,之后进入到快冷段进行快速冷却后至出料机构处;

S3、出料机构为卸料机械手,出料机构控制模块控制卸料机械手动作将冷却后的料槽夹取至下一工序处。

通过采用上述技术方案:上述工艺步骤,自动化程度高,便于操作和实现。

综上所述,本申请包括以下至少一种有益技术效果:

1、在炉体的保温段设置自动翻料机构,在料槽的物料经过一段时间的灼烧后,自动翻料机构动作将料槽内物料进行翻料,使得物料的灼烧更为充分,缩短了需要对草酸稀土灼烧的时间,降低了单位能耗。

2、通过设置控制系统,能够实现稀土灼烧的自动化控制,自动化程度高。

3、通过设置启闭组件在不进行翻料时,可以封闭出气盘的出气孔,防止物料阻塞出气孔,在需要进行翻料时启闭组件可以开放出气孔进行翻料。

附图说明

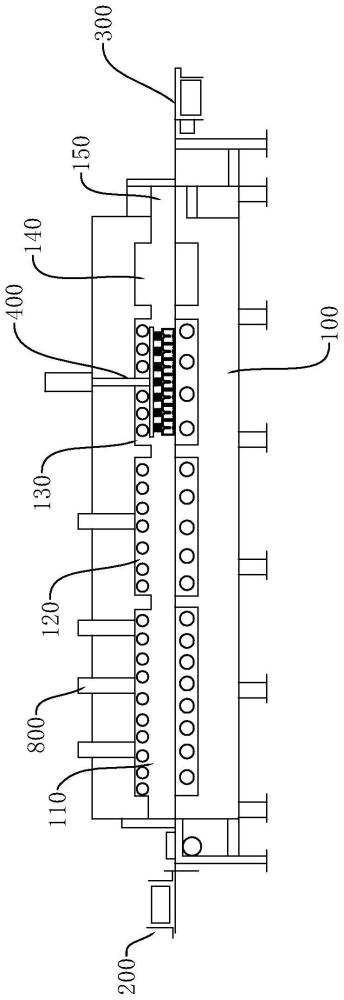

图1是本申请实施例的灼烧炉的结构示意图;

图2是本申请实施例的自动翻料机构的示意图;

图3是本申请实施例的启闭组件与出气盘的俯视结构图;

图4是本申请实施例的料槽的结构示意图;

图5是本申请实施例的控制系统的框架结构图。

附图标记说明:100、炉体;110、干燥段;120、分解段;130、保温段;140、缓冷段;150、快冷段;200、推料机构;300、出料机构;400、自动翻料机构;410、翻料组件;420、动力组件;411、T形杆;412、翻料通气杆;413、气源;414、弹性件;415、压盖;500、出气盘;510、进气口;600、启闭组件;610、叶轮;620、轴套;630、开启板;640、开启孔;650、限位块;700、控制器;710、进料机构控制模块;720、自动翻料机构控制模块;730、温度控制模块;740、出料机构控制模块;800、排气口;900、料槽。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

参照图1-图5,本实施例提供的一种草酸稀土灼烧炉,包括炉体100,炉体100固定安装在车间内,炉体100一端设有推料机构200,即上料端,炉体100的另一端设有出料机构300,即出料端,炉体100按照进料至出料的顺序分为干燥段110、分解段120、保温段130、缓冷段140和快冷段150,保温段130处设有自动翻料机构400。推料机构200将装有物料的料槽900推送至炉体100内部,先通过干燥段110进行干燥,再进入分解段120进行分解,在炉体100的保温段130设置自动翻料机构400,在料槽900的物料经过一段时间的灼烧后,例如灼烧1-3小时后,具体的灼烧时间根据实际需要确定,自动翻料机构400动作将料槽900内物料进行翻料,使得物料的灼烧更为充分,提高了稀土的纯度,降低了单位能耗,其中干燥段110和分解段120均设有排气口800。

具体的,为了实现自动翻料,本实施例中的自动翻料机构400包括翻料组件410以及驱动翻料组件410上下移动的动力组件420。在动力组件420的驱动下,带动翻料组件410动作对料槽900内的物料进行翻料,使得灼烧更为充分。

为了便于驱动,便于实现本实施例中的动力组件420为设置在炉体100顶部的油缸或气缸,油缸或气缸的伸缩杆连接翻料组件410。油缸或者气缸动作带动翻料组件410进入到料槽900内实现翻料。

为了能够实现翻料,本实施例中的翻料组件410包括与动力组件420连接的中空的T形杆411,T形杆411的竖杆与动力组件420连接,由动力组件420T形杆411的横杆上设有若干个可伸入料槽900的翻料通气杆412,翻料通气杆412均与横杆连通,竖杆上连通有气源413,气源413可以为经过加压的空气,每个翻料通气杆412上均通过弹性件414连接有压盖415。

其动作原理为:在T形杆411的下移的过程中,压盖415先将料槽900盖住防止物料飞扬,在弹性件414的作用下,横杆可以继续下移,且下移的过程中压盖415能够更紧密的扣合在料槽900上,之后可通过气源413释放高压气体,由翻料通气杆412喷出实现对物料的翻料,同时保温段130需要热空气,如此通入的空气既可以实现翻料,又可以为保温段130提供热空气。

为了能够更好地实现翻料,本实施例还可以在料槽900的底部设有可与翻料通气杆412连通的出气盘500,出气盘500的中心位置设有进气口510。通过设置出气盘500,翻料通气杆412中的高压气体能够通过出气盘500更为均匀的喷出,实现更为高效的翻料。

当然,如果初始状态下,出气盘500的出气口没有封闭,物料会进入到出气盘500内部,造成出气困难,因此本实施例中的出气盘500上设有出气孔启闭组件600。通过设置启闭组件600在不进行翻料时,可以封闭出气盘500的出气孔,防止物料阻塞出气孔,在需要进行翻料时启闭组件600可以开放出气孔进行翻料。

具体的,本实施例的启闭组件600包括转动设置在出气盘500内的叶轮610,叶轮610通过套设在进气口510处的轴套620连接有开启板630,开启板630上设有可与出气盘500上的出气孔对应的开启孔640,出气盘500内设有对叶轮610限位的限位块650。在翻料通气杆412对接进气口510后,气体进入到出气盘500内,叶轮610转动带动开启板630转动,使得开启板630的开启孔640与出气盘500的出气孔对应,气体喷出实现翻料,限位块650可以限定开启板630的转动角度,使得开启孔640与出气孔对应。

第二方面,本申请提供的一种草酸稀土灼烧控制系统,包括控制器700,控制器700可以采用PLC控制器700,包括以下模块:

进料机构控制模块710,用于驱动进料机构动作将装有原料的料槽900推进灼烧炉内;

自动翻料机构控制模块720,用于驱动自动翻料机构400动作将料槽900内的粉料进行翻料;

温度控制模块730,用于控制干燥段110、分解段120、保温段130、缓冷段140和快冷段150的温度;

出料机构控制模块740,用于控制出料机构300将快冷后的料槽900搬运出炉体100。

进料机构控制模块710可以控制进料机构动作将放置在上料平台上成排的料盒推入到炉体100内部,自动翻料机构控制模块720驱动自动翻料机构400实现物料的翻料,温度控制模块730控制炉体100内各个区段的温度,出料机构控制模块740可控制出料机构300将物料移出炉体100进行下一步工艺处。

具体的,进料机构包括推料油缸,进料机构控制模块710驱动推料油缸动作将料槽900推入到炉体100内,干燥段110、分解段120和保温段130处均设置有电热元件以及温度传感器,电热元件和温度传感器均电连接温度控制模块730。

通过控制油缸动作可以实现上料,在温度传感器的感应下,采集温度信号给温度控制模块730,控制各个区段的电热元件,实现区段温度的稳定。

第三方面,本申请提供的一种草酸稀土灼烧控制方法,包括以下步骤:

S1、进料机构控制模块710驱动进料机构动作将成排的料槽900推入到炉体100内部,先经过干燥段110对料槽900内的物料进行干燥去除水分,经过分解段120进行分解,进入到保温段130进行保温;

S2、在保温段130内保温一定时间后,自动翻料机构控制模块720控制自动翻料机构400动作将料槽900内的粉料进行翻料,自动翻料机构400复位后继续氧化一定时间后进入到缓冷段140进行降温,之后进入到快冷段150进行快速冷却后至出料机构300处;

S3、出料机构300为卸料机械手,出料机构控制模块740控制卸料机械手动作将冷却后的料槽900夹取至下一工序处。

上述工艺步骤,自动化程度高,便于操作和实现。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种灼烧氧化碳纤维增强酚醛树脂摩擦复合材料的制备方法

- 一种从草酸沉淀稀土废水回收草酸与盐酸的方法

- 一种节能环保型草酸稀土灼烧炉

- 一种稀土草酸沉淀物连续灼烧装置