闪烁体层材料、柔性闪烁体面板及其制备方法、应用

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及辐射探测器技术领域,具体而言,涉及一种闪烁体层材料、柔性闪烁体面板及其制备方法、应用。

背景技术

当前,X射线图像传感器已经在医疗成像、无损检测等领域大规模应用,是成像系统整机的关键零部件。传统上,采用感光胶片与X射线相互作用,使胶片中的感光物质发生光化学反应,在显影后记录被检测物体的X射线强度信息,从而获得物体内部结构信息,这是一种纯模拟的图像记录方式。现在,人们利用平板探测器来获取物体的数字化图像信息。一般来讲,平板探测器是利用闪烁体层将入射X射线转化为可见光,再由矩阵式的光电二极管将可见光转化为电信号,再由与光电二极管连接的薄膜晶体管控制将信号逐一读出,最后经过计算机重建为数字图像。这种数字化的成像方式极大的方便了数字化整机系统的开发,可实现在线或实时检测结果分析、判读、传播。作为平板探测器的核心,闪烁体面板中X射线和可见光的转换效率直接决定了整个探测器的灵敏度、动态范围和分辨率等性能。

目前,制备闪烁体面板的方法主要有真空热蒸发法和聚合固化法,其中真空热蒸发法通过控制精细的工艺可以获得柱状晶的闪烁体层,但是该方法需要与基板尺寸相匹配的真空腔体,并且在高真空条件下沉积闪烁体层,需要耗费较高的成本。聚合固化法是将闪烁体颗粒与固化剂、分散剂、抗沉淀剂、稳定剂和粘结剂等辅料混合,由于辅料和闪烁体颗粒的结合能力较差,在闪烁体面板上容易出现闪烁体颗粒分层现象,同时粘结剂等辅料本身不具有发光特性,结构上会形成“颗粒—粘结剂—颗粒”的界面,光线在界面上传播时,由于闪烁体颗粒与粘结剂的光学性能差异,会导致光线在传播过程中发生散射、反射、折射等现象,严重时还会发生全反射,从而大大削弱闪烁体面板的整体发光效率。在实际使用的过程中,如果闪烁体面板的整体发光效率降低,平板探测器为了获得较强的信号或较为清晰的图像,势必会加大X射线照射剂量,从而对受检者造成伤害。

鉴于此,特提出本发明。

发明内容

本发明的目的在于提供一种闪烁体层材料、柔性闪烁体面板及其制备方法、应用。闪烁体层材料和柔性闪烁体面板的结构可以共同提高柔性闪烁体面板的发光效率,提高了闪烁体面板中X射线和可见光的转换效率,进而提升了探测器的灵敏度、动态范围和分辨率等性能。

本发明是这样实现的:

第一方面,本发明提供一种闪烁体层材料,包括荧光体和粘结剂,荧光体包括稀有金属掺杂的无机化合物,且荧光体的二维结构包括多边形或圆的任一种,粘结剂包括树脂前驱体,树脂前驱体的折射率≥1.52。

第二方面,本发明提供一种柔性闪烁体面板,包括依次接触覆盖的反光层、闪烁体层和耦合层,其中闪烁体层的材料包括如前述实施方式任一项的闪烁体层材料。

第三方面,本发明提供一种如前述实施方式的柔性闪烁体面板的制备方法,包括将闪烁体层材料和反光层的材料分层凝固,在闪烁体层远离反光层的表面涂敷耦合层。

第四方面,本发明提供一种如前述实施方式任一项的闪烁体层材料或如前述实施方式的柔性闪烁体面板在柔性X射线图像传感器闪烁体材料的制备领域中的应用。

本发明具有以下有益效果:

本发明提供了一种闪烁体层材料、柔性闪烁体面板及其制备方法、应用,通过控制荧光体的形状结构,使得荧光体在形成闪烁体层时,颗粒之间能够更为紧密的排列,从而减少界面间距,提高填充密度,避免出现闪烁体颗粒分层现象。此外,选择折射率较高的树脂前驱体作为粘结剂,能够降低因此粘结剂和荧光体的光学性质差异导致的“颗粒—粘结剂—颗粒”界面光散射问题,改善闪烁体层的整体发光强度。将具有上述效果的闪烁体层材料用于制备柔性闪烁体面板,其中的反光层可以反射闪烁体层向远离耦合层方向发射的可见光,将闪烁体层转换的可见光尽可能多地反射回去,使得耦合层的可见光出光率进一步提高。该柔性闪烁体面板的制备方法简单,能够制备出X射线和可见光之间转换效率较高的柔性闪烁体面板,可以应用于柔性X射线图像传感器。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为本发明提供的荧光体的结构示意图;

图2为本发明提供的柔性闪烁体面板的制备工艺流程图;

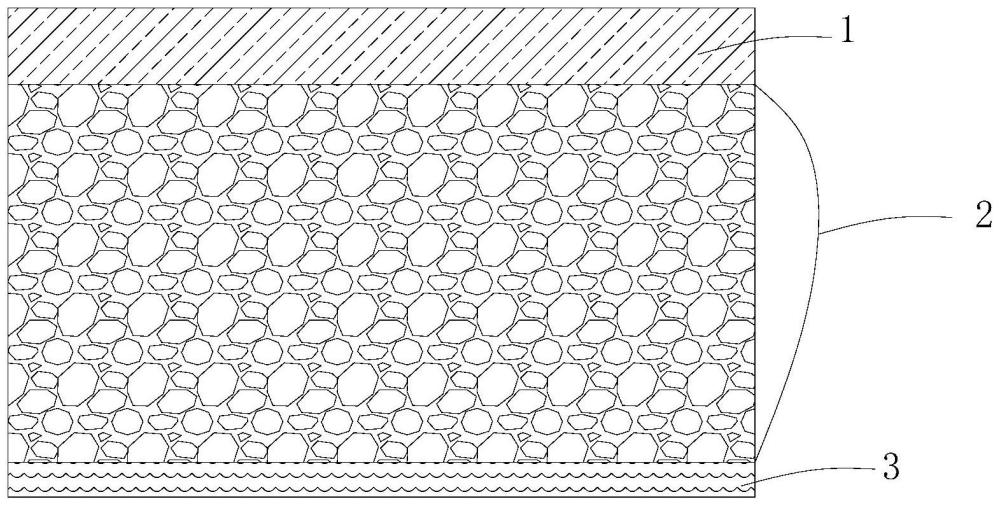

图3为本发明提供的柔性闪烁体面板的结果示意图;

图4为本发明提供的不同粒径的荧光体的扫描电子显微镜图;

图5为本发明提供的不同粘结剂制得的闪烁体层材料的扫描电子显微镜图;

图6为本发明提供的不同粘结剂制得的闪烁体面板的发光光谱图;

图7为本发明提供的不同粒径的荧光体制得的闪烁体层材料的扫描电子显微镜图;

图8为本发明提供的实施例2和对比例5制得的闪烁体面板的发光光谱图;

图9为本发明提供的实施例3和对比例6制得的闪烁体面板的发光光谱图;

图10为本发明提供的实施例4和对比例7制得的闪烁体面板的发光光谱图。

图11为本发明实施例3和实施例6制得的闪烁体面板的发光光谱图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

目前制得的闪烁体层材料在闪烁体面板上容易出现颗粒分层的现象,主要呈现在闪烁体面板的底部以小尺寸颗粒为主,中部到顶部以大中型尺寸颗粒为主,这就导致了闪烁体屏在X射线照射下发光不均匀的现象,这在沿厚度方向上的不均匀发光性尤为显著。此外,现有的制备方法制得的闪烁体面板的整体发光效率较低,导致X射线到可见光的转化率较低,因此,发明人通过研究提出以下解决方案。

第一方面,本发明提供一种闪烁体层材料,包括荧光体和粘结剂,荧光体包括稀有金属掺杂的无机化合物,且荧光体的二维结构包括多边形或圆的任一种,粘结剂包括树脂前驱体,树脂前驱体的折射率≥1.52。

通过控制荧光体的形状结构,使得荧光体在形成闪烁体层时,颗粒之间能够更为紧密的排列,从而减少界面间距,提高填充密度,避免出现闪烁体颗粒分层现象。此外,选择折射率较高的树脂前驱体作为粘结剂,能够降低因此粘结剂和荧光体的光学性质差异导致的“颗粒—粘结剂—颗粒”界面光散射问题,改善闪烁体层的整体发光强度。

在可选的实施方式中,荧光体和粘结剂的添加质量之比为1~10:1。通过将荧光体和粘结剂的添加量之比控制在上述范围内,使得荧光体和粘结剂之间的粘结固定能力较好,且分散均匀,粘结剂填充饱满。

由于荧光体的粒径分布不同,荧光体和粘结剂的添加量之比优选为2~8:1。可以理解的是,当荧光体的粒径较大时,荧光体之间的颗粒间隙也会较大,需要减少荧光体的添加量;当荧光体的粒径较小时,颗粒间隙较小,可以相对增加荧光体的添加量。

由于树脂前驱体的粘度不同,荧光体和粘结剂的质量比更优选为3~6:1。可以理解的是,当树脂前驱体的粘度较大时,颗粒之间为防止荧光体颗粒脱落所需的粘结剂的量减少,所以荧光体的比例增大;当树脂前驱体的粘度较小时,颗粒之间为防止荧光体颗粒脱落所需的粘结剂的量增大,所以荧光体的比例减小。

在可选的实施方式中,荧光体包括铊掺杂碘化铯、铈掺杂钆铝镓石榴石、铽掺杂硫氧化钆和铈掺杂钇铝石榴石的至少一种。

其中,铊掺杂碘化铯在波长为550nm处的折射率为1.76,铈掺杂钆铝镓石榴石在波长为530nm处的折射率为1.9,铽掺杂硫氧化钆在波长为545nm处的折射率为2.2,铈掺杂钇铝石榴石在波长为550nm处的折射率为1.82。上述荧光体的折射率均在1.9±0.3范围内,与树脂前驱体的折射率差距小,由荧光体转化的可见光在荧光体和粘结剂之间传播的过程中光损失小,制得的闪烁体面板发光效率提高。

优选地,因硅光电二极管对500-650nm波段灵敏度最高,为了在发光强度和发光波长范围内更有利于硅基的光电二极管吸收和产生电信号,荧光体包括铈掺杂钆铝镓石榴石或铽掺杂硫氧化钆的至少一种。

优选地,在荧光体中,二维结构为具有规则棱角的多边形的总数占荧光体总数的70%以上,更优选为80%以上。

需要说明的是,“在荧光体中,二维结构为具有规则棱角的多边形”可以是立方体或在立方体基础上进行截角的多面体。

优选地,多边形的边长为4~12条。因此,如图1所示,荧光体的二维结构可以是四边形201、五边形202、六边形203、七边形204、八边形205、九边形206、十边形207、十一边形208和十二边形209的任一种。此外,当荧光体为球形时,荧光体的二维结构也可以是圆形210。

更优选地,多边形为正多边形。

优选地,荧光体的粒径为0.5~20μm,更优选地,荧光体的粒径为1~10μm,更优选地,荧光体的粒径为3~5μm。

优选地,在荧光体中,粒径为3~5μm的荧光体总数占荧光体总数的80%以上,更优选为90%以上。将荧光体的粒径控制在上述范围内,可以能够避免闪烁体面板中的颗粒分层现象,颗粒之间能够更为紧密的排列,从而减少界面间距,提高填充密度。

此外,发明人还发现,现有的方法制得的成品闪烁体面板质地较硬,柔韧性不足,在贴装到基体表面时难以紧密贴合,特别是基板厚度较薄时,屏的应力容易传导到基板上,造成基板长期应力积累而破裂,极大地降低了平板探测器整体设备的使用寿命和可靠性,因此提出如下解决方案。

在可选的实施方式中,粘结剂包括聚苯乙烯树脂前驱体、环氧树脂前驱体、聚甲基丙烯酸甲酯树脂前驱体、环烯烃共聚物树脂前驱体、有机聚硅氧烷树脂前驱体、聚乙烯醇缩丁醛树脂前驱体、聚碳酸酯树脂前驱体和丙烯酸树脂前驱体中的任一种。

优选地,粘结剂包括聚苯乙烯树脂前驱体、环氧树脂前驱体、聚甲基丙烯酸甲酯树脂前驱体、有机聚硅氧烷树脂前驱体、聚乙烯醇缩丁醛树脂前驱体或丙烯酸树脂前驱体中的任一种。

优选地,粘结剂包括聚苯乙烯树脂前驱体、环氧树脂前驱体、有机聚硅氧烷树脂前驱体或聚乙烯醇缩丁醛树脂前驱体中的任一种。

优选地,粘结剂包括聚苯乙烯树脂前驱体或有机聚硅氧烷树脂前驱体中的任一种;更优选为有机聚硅氧烷树脂前驱体。

优选地,粘结剂的硬度(邵氏D)为30~50°,透过率≥92%,更优选地,粘结剂的透过率≥92.5%。通过控制粘结剂的邵氏硬度在上述范围内获得粘结剂具有更佳的弹性,制备出的闪烁体面板相对于现有的硬质板柔韧性更强,不会对基体产生持续的应力。

优选地,粘结剂的固化温度为80~150℃,固化后形成透明弹性体。

目前采用的粘结剂在高温状态下还容易挥发,导致在闪烁体面板内,荧光体与荧光体之间本应该填充粘结剂的地方填充了空气,不仅导致了荧光体分层,而且空气与荧光体之间的光学性能差异,使得荧光体转化得到的可见光在传播至空气时发生散射或全反射,也进一步降低了闪烁体面板的发光性能。通过控制粘结剂的固化温度及固化后的形态,不仅提高了闪烁体面板的柔性,也进一步提高了闪烁体面板的发光效率,防止荧光体分层。

更优选地,粘结剂的固化温度为80℃时,粘结剂的固化率≥80%。

在可选的实施方式中,闪烁体层材料的制备方法包括将荧光体和粘结剂按比例混合。

优选地,如图2所示,闪烁体层材料的制备方法包括:将荧光体与粘结剂置于真空搅拌脱泡机中混合,获得闪烁体层材料。

优选地,混合时间为1~3h,真空度为-0.001~-0.01MPa,搅拌速度80~120rpm。

优选地,所述荧光体与所述粘结剂混合前,还包括对荧光体进行研磨和筛分。

研磨可以细化荧光体颗粒,提高荧光体的光转换效率。研磨包括将荧光体置于振动研磨机中研磨,研磨时间为5~8h,研磨转速400~700rpm。

优选地,研磨包括加入醇溶液共同研磨,醇溶液为无水乙醇,醇溶液与荧光体的添加量之比为1:8~12。

筛分包括将荧光体置于振动筛分机中筛分,振动频率1500~2500次/min,筛分时间20~40min,分样筛网的目数为900~2800目。

优选地,分样筛网的目数为900目、1000目、1800目、2000目、2300目和2800目。

优选地,筛分前还包括将荧光体和醇溶液混合形成悬浊液,醇溶液为无水乙醇,醇溶液与荧光体的添加量之比为1~2:1,混合时间8~12min。

如图3所示,第二方面,本发明提供一种柔性闪烁体面板,包括依次接触覆盖的反光层1、闪烁体层2和耦合层3,其中,闪烁体层2的材料包括如前述实施方式任一项的闪烁体层材料。

反光层1作为X射线的入射面,当X射线穿过反光层1并进入闪烁体层2时,X射线照射到荧光体表面,被荧光体转换成可见光在闪烁体层2内传播,由于闪烁体的多个表面可以向不同方向发出可见光,当可见光朝着反光层方向传播时,到达反光层1表面会被反射回来,直到光线沿耦合层3传出,由于反光层1的反光作用增加了耦合层3方向的出光率,提高了发出的光在耦合层3的输出强度,进而提高了闪烁体面板的整体发光强度。

在可选的实施方式中,反光层1的材料包括纳米高漫反射材料、金属薄膜或无机氧化物中的至少一种。

优选地,纳米高漫反射材料包括但不限于纳米硼硅酸盐粉体悬浮液、纳米四氟乙烯颗粒悬浮液、纳米二氧化硅粉体悬浮液中的任一种;金属薄膜包括但不限于铝箔或银箔;无机氧化物包括但不限于二氧化钛、氧化镁或硫酸钡中的任一种。

优选地,为了避免向反光层1传播的可见光直接穿过反光层1,造成耦合层3的出光率降低,反光层1在可见光波段的全反射率≥94%。

优选地,耦合层3为出光层,在实际使用过程中,耦合层3与图像传感器的基板连接。耦合层3的材料包括热固性树脂或光固化树脂中的任一种。

优选地,反光层1的厚度为40~150μm,闪烁体层2的厚度为20~200μm,耦合层3的厚度为10~30μm。

优选地,当需要提高闪烁体面板的图像分辨率时,闪烁体层2的厚度为20~100μm。当闪烁体层厚度较小时,能够获得清晰的图像,图像分辨率较高。

或优选地,当需要提高闪烁体面板的发光强度时,闪烁体层2的厚度为150~200μm。闪烁体厚度较大时,发光强度较高。

第三方面,本发明提供一种如前述实施方式的柔性闪烁体面板的制备方法,如图2所示,包括将闪烁体层材料和反光层的材料分层凝固,在闪烁体层远离反光层的表面涂敷耦合层。

在可选的实施方式中,将闪烁体层材料和反光层的材料分层凝固包括:

当反光层的材料为金属薄膜时,将闪烁体层材料涂敷在反光层的表面,然后依次进行预固化和加压固化。

当反光层的材料为无机氧化物时,将上述闪烁体层材料装模后依次进行预固化和加压固化,再将无机氧化物刮涂在上述闪烁体层的表面。

当反光层的材料为纳米高漫反射材料时,将上述闪烁体层材料装模后依次进行预固化和加压固化,再将纳米高漫反射材料喷涂在上述闪烁体层的表面。

本发明通过将闪烁体层进行预固化和加压固化,预固化可以形成非流动状态体,在加压固化时不发生树脂溢出,有利于加压固化形成内部结构均匀,且外观较好的闪烁体层结构。加压固化形成工艺可以在固化过程中将荧光体进一步压实,在荧光体间隙较小的情况下再次紧密的排列,减少界面间距,进一步提高填充密度,降低荧光体的颗粒分层现象,从而降低了“颗粒—粘结剂—颗粒”的界面光散射,进一步改善闪烁体层的整体发光强度。

优选地,预固化的温度为80~110℃,预固化时间为0.5~1h。

优选地,固化的温度为120~150℃,固化时间为1~3h,固化压力为0.5~5MPa;更优选地,固化的温度为150℃。

在可选的实施方式中,耦合层的涂覆方法包括:

当耦合层的材料为热固性树脂时,将耦合层的材料涂敷于闪烁体层远离反光层的表面进行预固化和加压固化。

当耦合层的材料为光固化树脂时,将耦合层的材料涂敷于闪烁体层远离反光层的表面进行紫外光照固化。

优选地,紫外光照固化的紫外光波长为310~395nm,能量为4~10J/cm

第四方面,本发明提供一种如前述实施方式任一项的闪烁体层材料或如前述实施方式的柔性闪烁体面板在X射线图像传感器闪烁体材料的制备领域中的应用。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

本实施例提供了一种闪烁体层材料,其制备方法如下:

S1、研磨:将100重量份的铽掺杂硫氧化钆粉末和10重量份的无水乙醇均加入到振动研磨机中研磨,研磨时间8h,研磨转速600rpm。

S2、筛分:取100重量份上述研磨得到的荧光体以及120重量份的无水乙醇置于搅拌机中,在常温条件下搅拌混合形成悬浊液,混合时间10min。混合后将悬浊液倒入振动筛分机中筛分,振动频率2000次/min,筛分时间30min,分样筛网的目数为900目、1000目、1800目、2000目、2300目和2800目共6层,筛分后选择目数为2300目以下的粉末备用。

S3、混合

将100重量份的S2步骤得到的荧光体与20重量份的有机聚硅氧烷树脂前驱体置于真空搅拌脱泡机中混合,混合时间为2h,真空度为-0.01MPa,搅拌速度100rpm,制得液体闪烁体层材料。

实施例2

本实施例提供了一种闪烁体层材料,其制备方法与实施例1相同,区别仅在于S1步骤不同,具体如下:

S1、研磨:将100重量份的铈掺杂钆铝镓石榴石粉末和10重量份的无水乙醇均加入到振动研磨机中研磨,研磨时间5h,研磨转速500rpm。

实施例3

本实施例提供了一种柔性闪烁体面板,其中,反光层的材料为金属薄膜,铝箔反射体,厚度为200μm;闪烁体层的材料为实施例1提供的闪烁体层材料,厚度为100μm;耦合层的材料为热固性树脂,具体为有机聚硅氧烷树脂前驱体,厚度为20μm。该柔性闪烁体面板的制备方法如下:

S1、闪烁体层材料和反光层的材料分层凝固

将铝箔反射体平铺在刮涂机平板上,调节刮刀高度为0.1mm,刮涂厚度为0.1mm的实施例1提供的闪烁体层材料,将上述材料加热至80℃预固化,预固化时间1h。升高温度至150℃,进行加压固化,固化压力为1MPa,固化时间为3h。

S2、涂敷耦合层的材料

将S1步骤得到的材料平铺在刮涂机平板上,待涂面为闪烁体层远离反光层的表面,调节刮刀高度为0.02mm,刮涂厚度为0.02mm的有机聚硅氧烷树脂前驱体形成耦合层,将上述材料加热至80℃预固化,预固化时间0.5h,升高温度至150℃,加热固化时间1h。

实施例4

本实施例提供了一种柔性闪烁体面板,其中,反光层的材料为无机氧化物,二氧化钛,厚度为200μm;闪烁体层的材料为实施例1提供的闪烁体层材料,厚度为100μm;耦合层的材料为光固化树脂,具体为聚氨酯丙烯酸酯,厚度为20μm。该柔性闪烁体面板的制备方法如下:

S1、闪烁体层材料和反光层的材料分层凝固

将实施例1提供的闪烁体层材料装入带有凹槽的模具,凹槽深度为0.1mm,将模具和闪烁体层材料共同加热至80℃进行预固化,预固化时间0.5h。升高温度至150℃,进行加压固化,固化压力为4MPa,固化时间为3h,固化完成后脱模获得闪烁体层。采用刮涂法将二氧化钛涂敷在闪烁体层的表面。

S2、涂敷耦合层的材料

将S1步骤得到的材料平铺在刮涂机平板上,待涂面为闪烁体层远离反光层的表面,调节刮刀高度为0.02mm,刮涂厚度为0.02mm的聚氨酯丙烯酸酯前驱体形成耦合层,然后进行紫外光照固化,紫外光波长为310~395nm,能量为4J/cm

实施例5

本实施例提供了一种柔性闪烁体面板,其中,反光层的材料为纳米高漫反射材料,纳米硼硅酸盐粉体悬浮液,厚度为200μm;闪烁体层的材料为实施例1提供的闪烁体层材料,厚度为100μm;耦合层的材料为光固化树脂,具体为聚氨酯丙烯酸酯,厚度为20μm。该柔性闪烁体面板的制备方法如下:

S1、闪烁体层材料和反光层的材料分层凝固

将实施例1提供的闪烁体层材料装入带有凹槽的模具,凹槽深度为0.1mm,将模具和闪烁体层材料共同加热至80℃进行预固化,预固化时间0.5h。升高温度至150℃,进行加压固化,固化压力为3MPa,固化时间为3h,固化完成后脱模获得闪烁体层。采用喷涂法将纳米高漫反射材料喷涂在闪烁体层的表面。

S2、涂敷耦合层的材料

将S1步骤得到的材料平铺在刮涂机平板上,待涂面为闪烁体层远离反光层的表面,调节刮刀高度为0.02mm,刮涂厚度为0.02mm的聚氨酯丙烯酸酯前驱体形成耦合层,然后进行紫外光照固化,紫外光波长为310~395nm,能量为4J/cm

实施例6

本实施例提供了一种柔性闪烁体面板,柔性闪烁体面板的结构与实施例3相同,仅闪烁体层材料不同。本实施例使用的闪烁体层材料为实施例1和实施例2获得的粉末的混合物,其中,铽掺杂硫氧化钆粉末:铈掺杂钆铝镓石榴石粉末的比例为80:20,二者混合5h,获得闪烁体层材料。然后将该闪烁体层材料按照实施例3的方法制备柔性闪烁体面板。

对比例1

本对比例提供了一种闪烁体层材料,其制备方法与实施例1相同,区别仅在于筛分后选择目数1800目以下的荧光体粉末。

对比例2

本对比例提供了一种闪烁体层材料,其制备方法与实施例1相同,区别仅在于筛分后选择目数2800目以下的荧光体粉末。

对比例3

本对比例提供了一种柔性闪烁体面板,其制备方法与实施例3相同,区别仅在于闪烁体层中的粘结剂为丙烯酸树脂。

对比例4

本对比例提供了一种柔性闪烁体面板,其制备方法与实施例3相同,区别仅在于闪烁体层中的荧光体为对比例1所提供的荧光体。

对比例5

本对比例提供了一种柔性闪烁体面板,其制备方法与实施例3相同,区别仅在于没有反光层。

对比例6

本对比例提供了一种柔性闪烁体面板,其制备方法与实施例4相同,区别仅在于没有反光层。

对比例7

本对比例提供了一种柔性闪烁体面板,其制备方法与实施例5相同,区别仅在于没有反光层。

试验例1

将实施例1和对比例1~2筛分得到的荧光体粉末进行检测,检测其颗粒形状的大小,采用扫描电子显微镜观察,得到如图4所示结果。

图4中,a为实施例1筛分得到的荧光体微观图像,b为对比例1筛分得到的荧光体微观图像,c为对比例2筛分得到的荧光体微观图像。由图4可知,对比例1筛分获得的荧光体粒径较小,平均颗粒尺寸约为2.5μm,对比例2筛分获得的荧光体粒径较大,平均颗粒尺寸约为10μm,实施例1筛分获得的荧光体粒径较为适中,平均颗粒尺寸约为5μm。

试验例2

1)将实施例3和对比例3制得的闪烁体层材料进行检测,采用扫描电子显微镜观察,得到如图5所示结果。

图5中,a为实施例3制得的闪烁体层材料的微观图像,b为对比例3制得的闪烁体层材料的微观图像。由图5可知,实施例3使用有机聚硅氧烷树脂前驱体可以使颗粒间粘结剂填充更充分。而对比例3使用丙烯酸树脂作为粘结剂,荧光体颗粒间存在空气间隙。

2)将实施例3制得的柔性闪烁体面板和对比例3制得的闪烁体面板放置在X射线源和光谱仪探头之间,X射线由反射层端面入射,光谱仪探头紧贴耦合层,通过光谱仪采集X射线照射时的光谱数据,获得发光出射峰和强度分布曲线,如图6所示结果。

由图6可知,由荧光体转化的可见光在荧光体和有机聚硅氧烷树脂之间传播的过程中的光损失比在荧光体和丙烯酸树脂中小,制得的闪烁体面板光出射强度更高。

试验例3

将实施例3和对比例4制得的闪烁体层材料进行检测,采用扫描电子显微镜观察,得到如图7所示结果。

图7中,a为实施例3制得的闪烁体层材料的微观图像,b为对比例4制得的闪烁体层材料的微观图像。根据图像刻度标尺,测量粘合剂区域总面积、荧光体颗粒总面积,获得致密度比率。为了降低误差,随机选择同条件下的10个样本进行统计,并计算平均值,得到如表1所示检测结果。

表1

由上述数据可知,本发明实施例提供的闪烁体层材料致密度高,可见光转换率提高,出光量增加。

试验例4

将实施例3~6提供的柔性闪烁体面板和对比例5~7制得的闪烁体面板放置在X射线源和光谱仪探头之间,X射线由反光层端面入射,对比例5~7没有反光层时,X射线由闪烁体层端面入射。光谱仪探头紧贴耦合层,通过光谱仪采集X射线照射时的光谱数据,获得发光出射峰和强度分布曲线,如图8~11所示结果。

由图8~10可知,当闪烁体面板不设置反光层后,发出的可见光光强明显降低,本发明实施例提供的柔性闪烁体面板的出光强度大。

图11中实线为实施例3的实验结果,虚线为实施例6的实验结果。由图11可知,实施例3和实施例6制得的柔性闪烁体面板都具有较佳的出光性能。

综上所述,本发明提供的一种闪烁体层材料、柔性闪烁体面板及其制备方法、应用,其至少具有以下优点:

1、通过控制荧光体的形状结构,使得荧光体在形成闪烁体层时,颗粒之间能够更为紧密的排列,从而减少界面间距,提高填充密度,避免出现闪烁体颗粒分层现象。

2、本发明选择的荧光体折射率均在1.9±0.3范围内,与树脂前驱体的折射率差距小,由荧光体转化的可见光在荧光体和粘结剂之间传播的过程中光损失小,制得的闪烁体面板发光效率提高。

3、选择折射率较高的树脂前驱体作为粘结剂,能够降低因此粘结剂和荧光体的光学性质差异导致的“颗粒—粘结剂—颗粒”界面光散射问题,改善闪烁体层的整体发光强度。

通过控制粘结剂的固化温度及固化后的形态,不仅提高了闪烁体面板的柔性,也进一步提高了闪烁体面板的发光效率,防止荧光体分层。

通过控制粘结剂的邵氏硬度在上述范围内获得粘结剂具有更佳的弹性,制备出的闪烁体面板相对于现有的硬质板柔韧性更强,不会对基体产生持续的应力。选用有机聚硅氧烷树脂作为荧光体颗粒粘结剂,能够在固化后形成具有优良柔韧性的闪烁体层弹性体,便于贴装到刚性或柔性基板上,并降低应力积累。

4、反光层作为X射线的入射面,当X射线穿过反光层并进入闪烁体层时,X射线照射到荧光体表面,被荧光体转换称可见光在闪烁体层内传播,由于闪烁体的多个表面可以向不同方向发出可见光,当可见光朝着反光层方向传播时,到达反光层表面会被反射回来,直到光线沿耦合层传出,由于反光层的反光作用增加了耦合层方向的出光率,提高了发出的光在耦合层的输出强度,进而提高了闪烁体面板的整体发光强度。

5、本发明通过将闪烁体层进行预固化和加压固化,预固化可以形成非流动状态体,在加压固化时不发生树脂溢出,有利于加压固化形成内部结构均匀,且外观较好的闪烁体层结构。加压固化形成工艺可以在固化过程中将荧光体进一步压实,在荧光体间隙较小的情况下再次紧密的排列,减少界面间距,进一步提高填充密度,降低荧光体的颗粒分层现象,从而降低了“颗粒—粘结剂—颗粒”的界面光散射,进一步改善闪烁体层的整体发光强度。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 闪烁体反射层制备模具

- 用于核辐射探测的有机-无机钙钛矿闪烁体及其制备方法

- 锰配合物作为X射线闪烁体材料以及在制备柔性X射线闪烁体薄膜中的应用

- 锰配合物作为X射线闪烁体材料以及在制备柔性X射线闪烁体薄膜中的应用