一种FCC废催化剂的回收利用工艺

文献发布时间:2023-06-19 19:16:40

技术领域

本发明属于废弃化工原料再利用的技术领域,具体涉及一种FCC废催化剂的回收利用工艺。

背景技术

流化催化裂化(FCC)目前主要应用于现代石油炼制工艺,是最重要的重油轻质化方法之一,FCC催化剂主要由氧化铝、氧化硅和一定量稀土元素等组成,具有稳定性高、抗毒能力强以及催化活性高等特点,然而FCC催化剂在长时间使用后,渣油中含有的较多重金属等有害物质会导致FCC催化剂的催化活性降低、催化效率下降,从而导致FCC催化剂变成废催化剂,而FCC废催化剂是一种有毒固体废弃物,该废弃物中约含有2%稀土成分,一方面,若将FCC废催化剂作为废弃物处理,会造成环境污染和资源浪费,另一方面,有效合理地回收FCC废催化剂中的稀土元素,会产生较高的社会效益和经济效益,所以,回收利用FCC废催化剂很有必要,目前已有采用化学沉淀法来分离提纯FCC废催化剂中的稀土元素,但由于酸浸后的浸出液中仍含有非稀土元素,若直接进行沉淀,会使沉淀物中含有非稀土沉淀物,从而影响稀土沉淀物的纯度。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种FCC废催化剂的回收利用工艺。

一种FCC废催化剂的回收利用工艺,包括如下步骤:

S1:制备含稀土离子的浸取液

将H

S2:过滤

对上述固液混合物进行过滤,并对滤渣进行再次冲洗过滤,得到固液分离后不含固体杂质的浸出液;

S3:萃取

使用萃取剂对上述浸出液进行萃取,得到负载有机相,再使用盐酸对负载有机相进行反萃取,得到La

S4:制备稀土沉淀物

将碳酸钠溶液加入反萃取后溶液中,进行沉淀反应,得到碳酸稀土沉淀;

S5:制备稀土氧化物

对上述碳酸稀土沉淀进行煅烧,得到Ce

进一步地,所述步骤S3中的萃取过程,具体包括如下步骤:

S3.1:将萃取剂和浸出液按2-5:1的比例加入分液漏斗中,并置于振荡器上混合震荡40-50min,得到萃余水相和负载有机相;

S3.2:将萃余水相与萃取剂再次混合萃取,然后将两次得到的负载有机相混合;

S3.3:将负载有机相和浓度为2-5mol/L的盐酸按1-3:1的比例再次加入分液漏斗中,置于振荡器上混合震荡40-45min,得到萃余有机相和负载水相;

S3.4:将萃余有机相与盐酸再次混合反萃取,再将两次得到的负载水相混合,得到La

进一步地,所述步骤S4中的制备稀土沉淀物,具体包括如下步骤:

S4.1:向上述第一溶液中加入氢氧化钠溶液,使PH值=4-4.7,同时,用搅拌机进行搅拌,搅拌时间为40-50min;

S4.2:静置1-2h,再进行过滤,分离滤液和滤渣,得到除去Al

S4.3:将过量的碳酸钠溶液加入上述第二溶液中,将PH值调节至7-7.5,继续搅拌30-50min,静置2-3h,然后进行过滤,得到碳酸稀土沉淀。

进一步地,所述步骤S5中的制备稀土氧化物,具体包括如下步骤:

S5.1:将过滤得到的碳酸稀土沉淀放入煅烧炉内,碳酸稀土沉淀首先在预热区进行预热干燥,预热温度为700-750℃,预热时间为40-45min;

S5.2:干燥后,碳酸稀土沉淀进入煅烧区,控制煅烧温度900-1100℃,煅烧3-4.5h,使碳酸稀土沉淀充分分解为稀土氧化物;

S5.3:生成的稀土氧化物进入冷却区,进行冷却降温,待稀土氧化物冷却之后即可从出料口取出,进行收集。

进一步地,所述步骤S1中焙烧温度为550-600℃,在加入H

进一步地,所述步骤S1中反应在玻璃容器中进行。

进一步地,所述步骤S1的反应条件为:盐酸浓度为5-7mol/L,H

进一步地,所述步骤S1在加入H

进一步地,所述步骤S2中通过使用离心分离机,对步骤S1中得到的固液混合物进行离心过滤,使反应后未溶解的固体与浸出液分离,得到所需浸出液。

进一步地,所述萃取剂为P507-P204复合萃取剂,其中P507萃取剂浓度为0.3-0.5mol/L、P204萃取剂浓度为1.2-1.6mol/L。

与现有技术相比,本发明的优点和有益效果在于:

1、本发明通过重复萃取和反萃取后再进行沉淀,可以充分将浸出液中的稀土离子和非稀土离子分离,避免直接沉淀使其他非稀土离子与稀土离子一起生成沉淀,影响沉淀物的纯度,从而使沉淀物煅烧提取出更加纯净的稀土氧化物。

2、本发明通过使用P507-P204复合萃取剂,可以降低萃取出的Al

3、本发明通过将氢氧化钠溶液加入第一溶液中,调节PH,使Al

附图说明

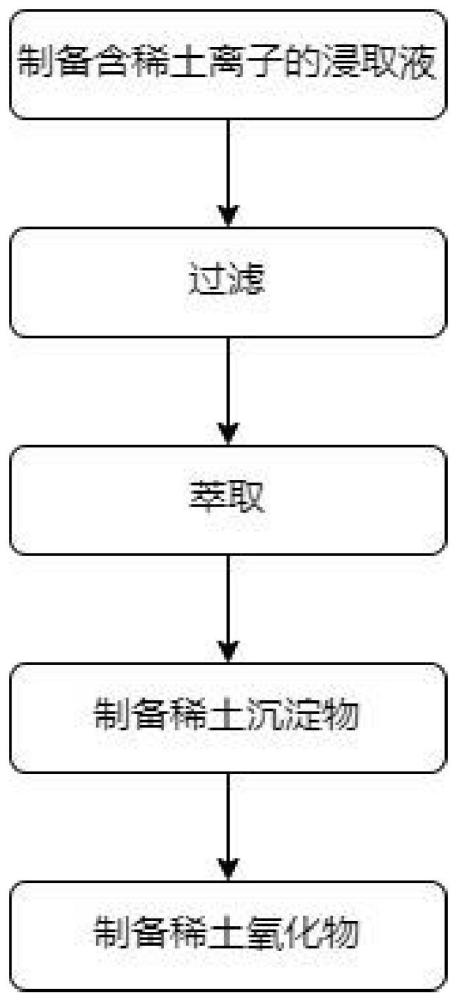

图1为本发明实施例所采用FCC废催化剂的回收利用工艺流程图。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明。

实施例1

一种FCC废催化剂的回收利用工艺,如图1所示,包括如下步骤:

S1:制备含稀土离子的浸取液

将焙烧后的FCC废催化剂加入玻璃容器中,防止盐酸腐蚀反应容器,然后再将1.65mol/L的H

S2:过滤

使用离心分离机对步骤S1中得到的冷却后的固液混合物进行离心过滤,并对滤渣进行再次冲洗过滤,使反应后未溶解的固体与浸出液分离,得到固液分离后不含固体杂质的浸出液,此浸出液中主要含La

S3:萃取

将P507-P204复合萃取剂和浸出液按2:1的比例加入分液漏斗中,并置于振荡器上混合震荡45min,得到萃余水相和负载有机相,然后将萃余水相与萃取剂再次混合萃取,然后将两次得到的负载有机相混合,再将负载有机相和浓度为2mol/L的盐酸按2:1的比例再次加入分液漏斗中,置于振荡器上混合震荡45min,得到萃余有机相和负载水相,最后,将萃余有机相与盐酸再次混合反萃取,再将两次得到的负载水相混合,得到La

S4:制备稀土沉淀物

向上述第一溶液中加入氢氧化钠溶液,使PH值=4.7,同时,用搅拌机搅拌30min,静置1h,再进行过滤,分离滤液和滤渣,得到除去Al

S5:制备稀土氧化物

将过滤得到的碳酸稀土沉淀放入煅烧炉内,碳酸稀土沉淀首先在预热区进行预热干燥,预热温度为700℃,预热时间为45min,干燥后,碳酸稀土沉淀进入煅烧区,控制煅烧温度为900℃,煅烧4h,使碳酸稀土沉淀充分分解为稀土氧化物,生成的稀土氧化物进入冷却区,进行冷却降温,待稀土氧化物冷却之后即可从出料口取出,进行收集。

实施例2

一种FCC废催化剂的回收利用工艺,如图1所示,包括如下步骤:

S1:制备含稀土离子的浸取液

将焙烧后的FCC废催化剂加入玻璃容器中,防止盐酸腐蚀反应容器,然后再将1.6mol/L的H

S2:过滤

使用离心分离机对步骤S1中得到的冷却后的固液混合物进行离心过滤,并对滤渣进行再次冲洗过滤,使反应后未溶解的固体与浸出液分离,得到固液分离后不含固体杂质的浸出液,此浸出液中主要含La

S3:萃取

将P507-P204复合萃取剂和浸出液按3:1的比例加入分液漏斗中,并置于振荡器上混合震荡45min,得到萃余水相和负载有机相,然后将萃余水相与萃取剂再次混合萃取,然后将两次得到的负载有机相混合,再将负载有机相和浓度为2mol/L的盐酸按1:1的比例再次加入分液漏斗中,置于振荡器上混合震荡45min,得到萃余有机相和负载水相,最后,将萃余有机相与盐酸再次混合反萃取,再将两次得到的负载水相混合,得到La

S4:制备稀土沉淀物

向上述第一溶液中加入氢氧化钠溶液,使PH值=4.2,同时,用搅拌机搅拌30min,静置1h,再进行过滤,分离滤液和滤渣,得到除去Al

S5:制备稀土氧化物

将过滤得到的碳酸稀土沉淀放入煅烧炉内,碳酸稀土沉淀首先在预热区进行预热干燥,预热温度为750℃,预热时间为45min,干燥后,碳酸稀土沉淀进入煅烧区,控制煅烧温度为1000℃,煅烧4h,使碳酸稀土沉淀充分分解为稀土氧化物,生成的稀土氧化物进入冷却区,进行冷却降温,待稀土氧化物冷却之后即可从出料口取出,进行收集。

实施例3

一种FCC废催化剂的回收利用工艺,如图1所示,包括如下步骤:

S1:制备含稀土离子的浸取液

将焙烧后的FCC废催化剂加入玻璃容器中,防止盐酸腐蚀反应容器,然后再将1.65mol/L的H

S2:过滤

使用离心分离机对步骤S1中得到的冷却后的固液混合物进行离心过滤,并对滤渣进行再次冲洗过滤,使反应后未溶解的固体与浸出液分离,得到固液分离后不含固体杂质的浸出液,此浸出液中主要含La

S3:萃取

将P507-P204复合萃取剂和浸出液按2:1的比例加入分液漏斗中,并置于振荡器上混合震荡50min,得到萃余水相和负载有机相,然后将萃余水相与萃取剂再次混合萃取,然后将两次得到的负载有机相混合,再将负载有机相和浓度为5mol/L的盐酸按2:1的比例再次加入分液漏斗中,置于振荡器上混合震荡45min,得到萃余有机相和负载水相,最后,将萃余有机相与盐酸再次混合反萃取,再将两次得到的负载水相混合,得到La

S4:制备稀土沉淀物

向上述第一溶液中加入氢氧化钠溶液,使PH值=4.7,同时,用搅拌机搅拌45min,静置2h,再进行过滤,分离滤液和滤渣,得到除去Al

S5:制备稀土氧化物

将过滤得到的碳酸稀土沉淀放入煅烧炉内,碳酸稀土沉淀首先在预热区进行预热干燥,预热温度为700℃,预热时间为40min,干燥后,碳酸稀土沉淀进入煅烧区,控制煅烧温度为900℃,煅烧3h,使碳酸稀土沉淀充分分解为稀土氧化物,生成的稀土氧化物进入冷却区,进行冷却降温,待稀土氧化物冷却之后即可从出料口取出,进行收集。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。