超分散瓷白母粒的制备方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明专利涉及超分散瓷白母粒的技术领域,具体而言,涉及超分散瓷白母粒的制备方法。

背景技术

如开关面板等是生活中常见的电器件,其用来接通或断开电路。

目前,开关面板一般采用载体树脂为主的瓷白母粒为原料制成,在制备瓷白母粒的过程中,为了解决载体树脂扩散不均的缺陷,均采用全抽粒工艺进行生产瓷白母粒,这样,则可以解决由于载体树脂扩散不均所引起的开关面板插孔注塑结合线的问题。

现有技术中,瓷白母粒的制备过程采用全抽粒工艺,导致制备成本较高,不利于量化生产,并且,经过全抽粒工艺生产出瓷白母粒的物性参数和产品综合性能大大下降。

发明内容

本发明的目的在于提供超分散瓷白母粒的制备方法,旨在解决现有技术中,超分散瓷白母粒的制备方法中,需要采用全抽粒工艺的问题。

本发明是这样实现的,超分散瓷白母粒的制备方法,包括以下制备步骤:

1)、按照质量百分比,提供96.8%~99.35%载体树脂、0.04%~0.25%阻燃剂、0.01%~0.15%抗氧剂、0.1%~0.3%分散剂、0.3%~0.5%增韧剂、1%~3%钛白粉以及0%~1%颜料;所述阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料呈固态颗粒状,所述载体树脂呈流体状;

将所述阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料置于混合机中进行混合均匀,形成混合料;所述混合机具有混合腔,所述阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料在混合腔的外部预先混合后,再倒入混合腔中,在所述混合腔中,所述阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料高压气体吹动至悬浮状进行混合;

2)、将所述混合料与载体树脂置于搅拌机中搅拌均匀,形成搅拌料;

3)、将所述搅拌料置于双螺杆挤出机中进行挤压造粒,形成超分散瓷白母粒。

进一步的,所述载体树脂为PC树脂、ABS树脂、PP树脂中的至少一种;所述PC树脂的熔融指数在10MI至50MI之间,所述ABS树脂的熔融指数在7MI至30MI之间。

进一步的,所述阻燃剂为倍半硅类阻然剂、磷酸酯类阻燃剂或3-苯磺酰基苯磺酸钾中的一种或多种。

进一步的,所述抗氧剂为受阻酚类抗氧剂或辅助抗氧剂。

进一步的,所述分散剂为高分子蜡、脂肪族多功能改性剂、多元醇类化合物中的一种或多种。

进一步的,所述增韧剂为MBS、共聚甲基丙烯酸甲酯、丁二烯-苯乙烯中的一种或多种;所述钛白粉为二氧化钛R248、TC30、104、108中的一种或多种。

进一步的,所述混合机包括混合桶,所述混合桶中具有所述混合腔;所述混合桶中具有混入混合腔周向布置的环形腔,所述混合桶的内侧壁设有多个侧向气孔,所述环形腔通过侧向气孔与混合腔连通;多个所述侧向孔沿着混合桶的周向以及轴向间隔环绕布置;

所述环形腔通过气管与充气设备连通,所述充气设备通过气管往环形腔中吹入高压气体;所述混合腔的中心位置设有变压管,所述变压管中设有变压腔;所述变压管中设有多个透气孔,所述变压腔通过多个透气孔与混合腔连通,所述变压管与吹吸气设备连通;

当所述吹吸气设备对变压腔进行吹气操作时,所述吹吸气设备往变压腔中吹入气体,所述变压腔处于高压状态;当所述吹吸气设备对变压腔进行吸气操作时,所述吹吸气设备吸取变压腔中的气体,所述变压腔处于低压状态;

所述制备步骤1)中,当所述阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料置于混合腔中后,所述充气设备往环形腔中吹入高压气体,高压气体通过侧向孔进入混合腔中,吹动所述阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料呈悬浮状进行混合;

所述阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料在混合腔中进行混合的过程中,所述吹吸气设备对变压腔交替进行吹气操作以及吸气操作。

进一步的,所述搅拌机具有搅拌筒,所述搅拌筒中具有纵向布置的搅拌腔;所述搅拌腔的中心设置有纵向布置的中心轴,所述中心轴的外周设有多个搅拌轴,多个所述搅拌轴沿着中心轴的周向间隔环绕布置;

所述搅拌腔中设有多个纵向布置的转动轴,多个所述转动轴沿着搅拌腔的周向环绕布置;所述转动轴的外周覆盖有弹性层,相邻的转动轴的外侧壁之间相互抵接,所述转动轴的外侧壁抵接着搅拌腔的内侧壁;相邻的转动轴的外侧壁与搅拌腔的内侧壁之间围合形成围合区域,所述围合区域的顶部连通搅拌腔,所述围合区域的底部连通搅拌腔;

所述制备步骤2)中,当所述混合料与载体树脂置于搅拌腔中后,所述中心轴带动多个搅拌轴转动,将混合料与载体搅拌形成搅拌料,同时,多个所述转动轴转动,所述搅拌料被转动轴卷入围合区域后,在所述围合区域中受挤压,并从所述围合区域的顶部以及底部返回至搅拌腔中;

当所述搅拌料穿过相邻的转动轴之间卷入围合区域的过程中,所述转动轴外周上的弹性层受挤压压缩,并反向挤压搅拌料。

进一步的,所述搅拌轴的外周设有多个摆动片,所述摆动片的内端铰接在搅拌轴上,所述搅拌轴的外端朝外延伸布置,多个所述摆动片沿着搅拌轴的周向间隔环绕布置;相邻的摆动片之间具有搅拌间隔,所述搅拌间隔中设有限制弹簧,所述限制弹簧的两端分别对应与相邻的摆动片连接;

所述制备步骤2)中,当所述中心轴带动多个搅拌轴转动的过程中,受到所述搅拌料的挤压,所述摆动片摆动,并拉伸限制弹簧或压缩限制弹簧,所述限制弹簧受拉伸或压缩后,给摆动片施加复位的作用,驱动摆动片复位摆动。

进一步的,所述摆动片中设有多个空心槽,所述空心槽的两侧分别形成有多个弯曲通道,多个所述弯曲通道的内端与空心槽连通,多个所述弯曲通道的外端贯穿摆动片的侧面,形成多个间隔布置的贯穿开口;

所述制备步骤2)中,当所述搅拌料在搅拌腔搅拌的过程中,随着所述摆动片的转动,所述搅拌料由多个贯穿开口,经过多个弯曲通道分散进入空心槽中汇集后,再经过多个弯曲通道,再由多个贯穿开口置于搅拌腔中。

与现有技术相比,本发明提供的超分散瓷白母粒的制备方法,通过加入分散剂,制备过程无需采用全抽粒工艺,大大降低制备成本,提供制备效率,可以实现量化生产,制备得到的瓷白母粒的物性参数和产品综合性能大大提高;并且,将阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料进行混合均匀,形成混合料,再将混合料与载体树脂进行搅拌均匀,可以使得载体树脂扩散均匀。

附图说明

图1是本发明提供的混合桶的内部示意图;

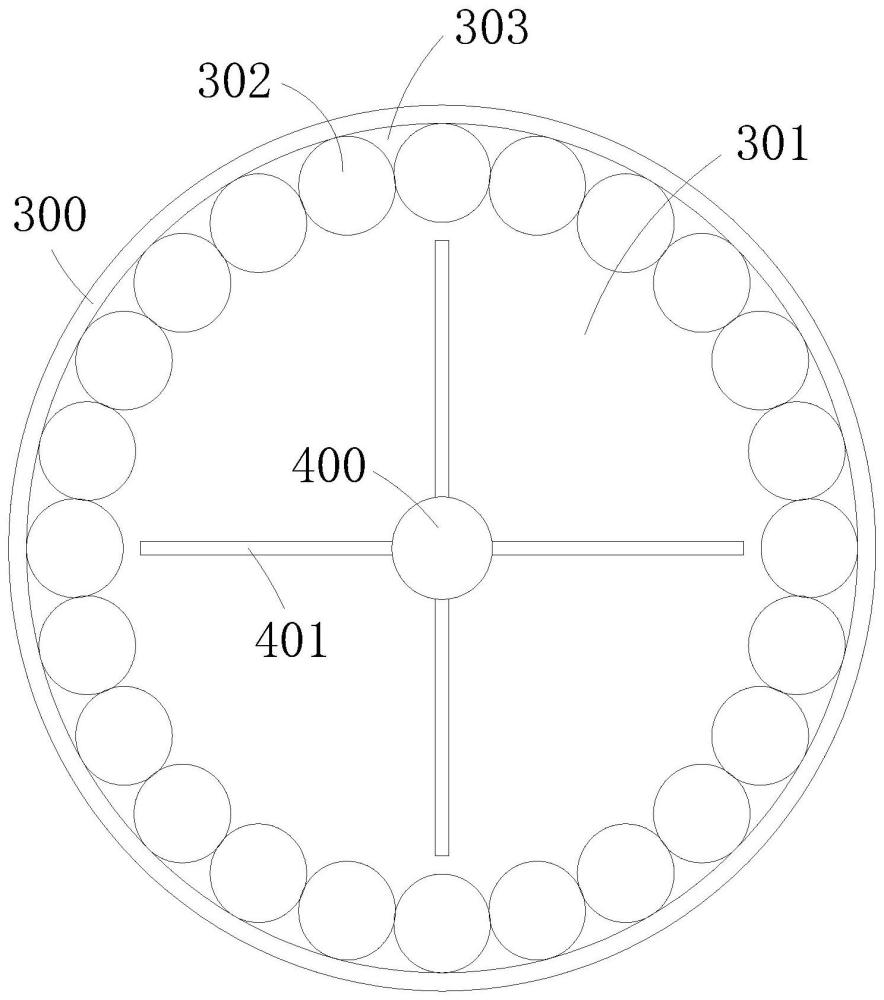

图2是本发明提供的搅拌筒的内部示意图;

图3是本发明提供的中心轴与搅拌轴连接的主视示意图;

图4是本发明提供的空心槽与弯曲通道连通的主视示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的实现进行详细的描述。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

参照图1-4所示,为本发明提供的较佳实施例。

超分散瓷白母粒的制备方法,包括以下制备步骤:

1)、按照质量百分比,提供96.8%~99.35%载体树脂、0.04%~0.25%阻燃剂、0.01%~0.15%抗氧剂、0.1%~0.3%分散剂、0.3%~0.5%增韧剂、1%~3%钛白粉以及0%~1%颜料;阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料呈固态颗粒状,载体树脂呈流体状;

将阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料置于混合机中进行混合均匀,形成混合料;混合机具有混合腔102,阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料在混合腔102的外部预先混合后,再倒入混合腔102中,在混合腔102中,阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料高压气体吹动至悬浮状进行混合;

2)、将混合料与载体树脂置于搅拌机中搅拌均匀,形成搅拌料;

3)、将搅拌料置于双螺杆挤出机中进行挤压造粒,形成超分散瓷白母粒。

上述提供的超分散瓷白母粒的制备方法,通过加入分散剂,制备过程无需采用全抽粒工艺,大大降低制备成本,提供制备效率,可以实现量化生产,制备得到的瓷白母粒的物性参数和产品综合性能大大提高;并且,将阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料进行混合均匀,形成混合料,再将混合料与载体树脂进行搅拌均匀,可以使得载体树脂扩散均匀。

在制造开关面板等过程中,利用上述制备所得的超分散瓷白母粒与通用原料进行混合,混合比例在1:5~1:10之间,混合后所指的开关面板等制品的质量较佳,与现时采用全抽粒工艺处理后制得的制品的品质相当。

本实施例中的超分散瓷白母粒用于制备开关面板等,在大大降低成本的基础上,消除了开关面板插孔注塑结合线、面板混色的缺陷,提高了开关面板的美观性,实现了其装饰的性能。

作为优选实施例,载体树脂为PC树脂、ABS树脂、PP树脂中的至少一种;PC树脂的熔融指数在10MI至50MI之间,ABS树脂的熔融指数在7MI至30MI之间。

作为优选实施例,阻燃剂为倍半硅类阻然剂、磷酸酯类阻燃剂或3-苯磺酰基苯磺酸钾中的一种或多种。

作为优选实施例,抗氧剂为受阻酚类抗氧剂或辅助抗氧剂。

作为优选实施例,分散剂为高分子蜡、脂肪族多功能改性剂、多元醇类化合物中的一种或多种。

作为优选实施例,增韧剂为MBS、共聚甲基丙烯酸甲酯、丁二烯-苯乙烯中的一种或多种;所述钛白粉为二氧化钛R248、TC30、104、108中的一种或多种。

本实施例中,混合机包括混合桶100,混合桶100中具有所述混合腔102;混合桶100中具有混入混合腔102周向布置的环形腔101,混合桶100的内侧壁设有多个侧向气孔,环形腔101通过侧向气孔与混合腔102连通;多个侧向孔沿着混合桶100的周向以及轴向间隔环绕布置。

环形腔101通过气管与充气设备连通,充气设备通过气管往环形腔101中吹入高压气体;混合腔102的中心位置设有变压管200,变压管200中设有变压腔201;变压管200中设有多个透气孔,变压腔201通过多个透气孔与混合腔102连通,变压管200与吹吸气设备连通。

当吹吸气设备对变压腔201进行吹气操作时,吹吸气设备往变压腔201中吹入气体,变压腔201处于高压状态;当吹吸气设备对变压腔201进行吸气操作时,吹吸气设备吸取变压腔201中的气体,变压腔201处于低压状态;

制备步骤1)中,当阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料置于混合腔102中后,充气设备往环形腔101中吹入高压气体,高压气体通过侧向孔进入混合腔102中,吹动所述阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料呈悬浮状进行混合;阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料在混合腔102中进行混合的过程中,吹吸气设备对变压腔201交替进行吹气操作以及吸气操作。

在高压气体的作用下,阻燃剂、抗氧剂、分散剂、增韧剂、钛白粉以及颜料在混合腔102中,被吹气呈悬浮状进行混合,同时,利用变压管200的吹气操作以及吸气操作的交替进行,可以进一步鼓吹混合料,或者将混合料往混合腔102的中心吸附移动,从而进一步将混合料进行混合均匀,避免混合料单向吹动混合,导致混合不均匀的现象。

本实施例中,搅拌机具有搅拌筒300,搅拌筒300中具有纵向布置的搅拌腔301;所述搅拌腔301的中心设置有纵向布置的中心轴400,中心轴400的外周设有多个搅拌轴401,多个搅拌轴401沿着中心轴400的周向间隔环绕布置。

搅拌腔301中设有多个纵向布置的转动轴302,多个转动轴302沿着搅拌腔301的周向环绕布置;转动轴302的外周覆盖有弹性层,相邻的转动轴302的外侧壁之间相互抵接,转动轴302的外侧壁抵接着搅拌腔301的内侧壁;相邻的转动轴302的外侧壁与搅拌腔301的内侧壁之间围合形成围合区域303,围合区域303的顶部连通搅拌腔301,围合区域303的底部连通搅拌腔301。

制备步骤2)中,当混合料与载体树脂置于搅拌腔301中后,中心轴400带动多个搅拌轴401转动,将混合料与载体搅拌形成搅拌料,同时,多个转动轴302转动,搅拌料被转动轴302卷入围合区域303后,在围合区域303中受挤压,并从围合区域303的顶部以及底部返回至搅拌腔301中;当搅拌料穿过相邻的转动轴302之间卷入围合区域303的过程中,转动轴302外周上的弹性层受挤压压缩,并反向挤压搅拌料。

混合料与载体树脂在搅拌腔301中搅拌形成搅拌料,搅拌料在多个搅拌轴401的带动下搅拌,且同时会被离心力朝向搅拌腔301的内侧壁挤压,此时,搅拌料受到转动轴302的带动,会被带入围合区域303中,在经过相邻的转动轴302的过程中,受到弹性层的挤压。

进入围合区域303后,搅拌料被挤压由围合区域303的顶部以及底部返回至搅拌腔301中,从而,使得搅拌料在搅拌腔301中受到多位置以及多方向的搅拌以及挤压,使得搅拌料的搅拌更为均匀。

本实施例中,搅拌轴401的外周设有多个摆动片500,摆动片500的内端铰接在搅拌轴401上,搅拌轴401的外端朝外延伸布置,多个摆动片500沿着搅拌轴401的周向间隔环绕布置;相邻的摆动片500之间具有搅拌间隔402,搅拌间隔402中设有限制弹簧403,限制弹簧403的两端分别对应与相邻的摆动片500连接。

制备步骤2)中,当中心轴400带动多个搅拌轴401转动的过程中,受到搅拌料的挤压,摆动片500摆动,并拉伸限制弹簧403或压缩限制弹簧403,限制弹簧403受拉伸或压缩后,给摆动片500施加复位的作用,驱动摆动片500复位摆动。

当中心轴400带动多个搅拌轴401转动搅拌的过程中,搅拌轴401对搅拌料进行转动搅拌,并且,搅拌轴401上的多个摆动片500可以对转动搅拌中的搅拌料进行无序的打乱,避免搅拌料形成定向转动,从而,可以使得搅拌料的搅拌更为均匀。

并且,搅拌轴401在对搅拌料进行搅拌的过程中,摆动片500之间相向或相离摆动,可以对搅拌料形成挤压等操作,从而实现对搅拌料多位置、多反向以及多方式的搅拌,使得搅拌更为均匀。

本实施例中,摆动片500中设有多个空心槽501,空心槽501的两侧分别形成有多个弯曲通道502,多个弯曲通道502的内端与空心槽501连通,多个弯曲通道502的外端贯穿摆动片500的侧面,形成多个间隔布置的贯穿开口。

制备步骤2)中,当搅拌料在搅拌腔301搅拌的过程中,随着摆动片500的转动,搅拌料由多个贯穿开口,经过多个弯曲通道502分散进入空心槽501中汇集后,再经过多个弯曲通道502,再由多个贯穿开口置于搅拌腔301中。

这样,搅拌料在进行搅拌的过程中,通过多个弯曲通道502被打散进入空心腔中汇集后,再通过多个弯曲通道502打散回归至搅拌腔301中,从而可以使得搅拌料的搅拌更为均匀。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 超分散瓷白母粒其制备方法和应用

- 一种分散有纳米炭黑的超黑塑料母粒、制备方法及其应用