电芯包膜热熔设备及电芯加工系统

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及电池生产技术领域,尤其涉及一种电芯包膜热熔设备及电芯加工系统。

背景技术

在锂电池生产的工序中,为了保护电芯避免划伤,需要在电芯外部包覆一层Mylar膜,Mylar膜与电芯顶盖之间通过热熔连接固定。熔接效果和膜的贴合状态影响包膜的固定强度,热熔头的热熔压力和温度对热熔效果有较大影响。电芯的侧边热熔的热熔效果比较难以保障,侧边热熔存在以下几个问题:(1)电芯宽度方向存在偏差,不同产品的压力波动较大,这将导致电芯两侧熔接效果不一致;(2)通常通过调节气缸的气压大小来间接计算得到热熔压力,导致检测压力存在较大误差;(3)Mylar膜侧边翻折不平整,无法覆盖到需要热熔的区域,这将导致熔接位置强度不足,导致产品不合格。

发明内容

本发明的目的是提供一种电芯包膜热熔设备及电芯加工系统,以解决电芯包膜的侧边热熔效果较差的技术问题。

本发明的上述目的可采用下列技术方案来实现:

本发明提供一种电芯包膜热熔设备,包括:平移机构、弹性机构和热熔机构,所述热熔机构可横向移动地安装于所述平移机构,所述平移机构能够驱动所述热熔机构横向移动,所述弹性机构与所述热熔机构连接以使所述热熔机构能够在横向外力作用下相对于所述平移机构沿横向移动。

在优选的实施方式中,所述电芯包膜热熔设备包括升降机构,所述平移机构安装于所述升降机构,所述升降机构用于驱动所述平移机构沿纵向升降。

在优选的实施方式中,所述电芯包膜热熔设备包括压紧块,所述升降机构与所述压紧块连接以驱动所述压紧块沿纵向升降。

在优选的实施方式中,所述电芯包膜热熔设备包括翻折块,所述翻折块包括第一横部和第一竖部,所述升降机构与所述翻折块连接以驱动所述翻折块沿纵向升降。

在优选的实施方式中,所述第一横部和所述第一竖部之间通过圆弧部连接。

在优选的实施方式中,所述翻折块和所述压紧块均安装于压紧板;所述升降机构包括升降活动板,所述平移机构和所述压紧板均安装于所述升降活动板。

在优选的实施方式中,所述压紧板上安装有沿横向分布的多个所述翻折块,所述压紧块布置于多个所述翻折块之间;所述电芯包膜热熔设备包括多个所述热熔机构,多个所述热熔机构分别布置于所述压紧块的两侧。

在优选的实施方式中,所述平移机构包括平移块和平移驱动机构,所述热熔机构和所述弹性机构安装于所述平移块,所述平移块与所述平移驱动机构之间设置有横向力传感器。

在优选的实施方式中,所述平移块包括第二横部和第二竖部,所述第二竖部可横向移动地安装于所述升降机构,所述热熔机构和所述弹性机构安装于所述第二横部。

在优选的实施方式中,所述弹性机构包括弹簧和连接杆,所述连接杆沿横向布置,所述弹簧套设于所述连接杆外且抵靠于所述热熔机构。

本发明提供一种电芯加工系统,包括:上述的电芯包膜热熔设备。

本发明的特点及优点是:

在电芯外部包覆Mylar膜的加工工序中,平移机构驱动热熔机构伸出以将Mylar膜压紧在电芯侧边并进行热熔,在这个过程中,热熔机构能够进行浮动,以自适应地调整对Mylar膜的压力大小。考虑到电芯的宽度存在偏差,当电芯的宽度比较大时,热熔机构抵靠于Mylar膜后,平移机构驱动热熔机构继续前进,弹性机构能够收缩,从而避免对Mylar膜施加的压力过大。该电芯薄膜热熔设备中的热熔机构根据来料自适应浮动,能够避免热熔机构对Mylar膜的压力急剧增大,对电芯的宽度偏差能够适应比较大的范围,提高了热熔机构10对Mylar膜的压力的稳定性,减小电芯宽度方向偏差的影响,提高了电芯侧边热熔效果。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

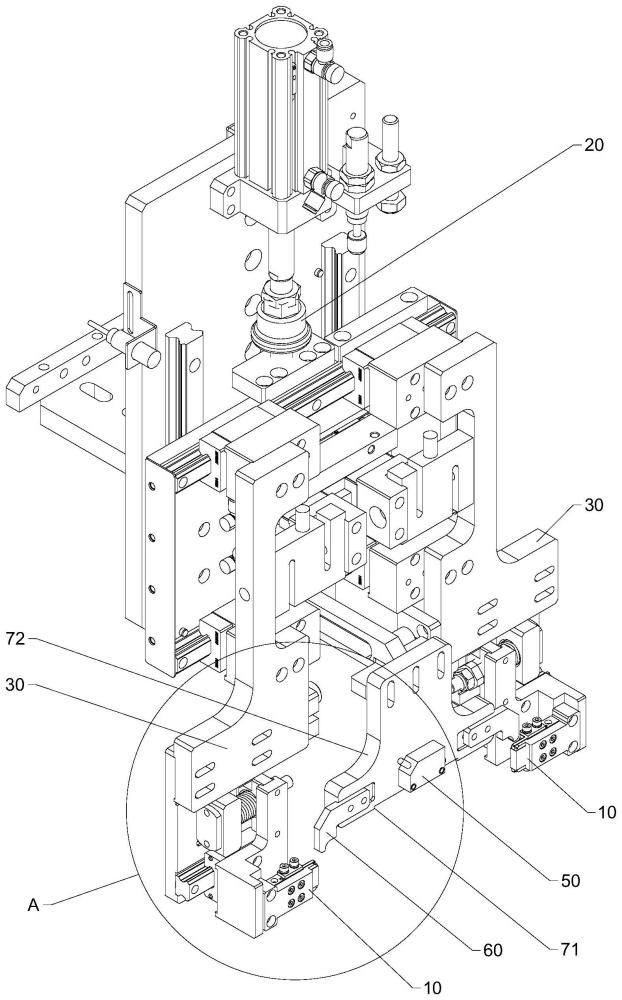

图1-图3为本发明提供的电芯包膜热熔设备的结构示意图;

图4为本发明提供的电芯包膜热熔设备中平移机构的结构示意图;

图5为图4的左视图;

图6为本发明提供的电芯包膜热熔设备中左侧的热熔机构与弹性机构的结构示意图;

图7为图6的左视图;

图8为本发明提供的电芯包膜热熔设备中右侧的热熔机构与弹性机构的结构示意图;

图9为图1中A处的局部放大图;

图10为本发明提供的电芯包膜热熔设备中左侧的翻折块的结构示意图。

附图标号说明:

10、热熔机构;101、热熔头;11、横向平移导轨;

20、升降机构;

21、升降活动板;22、固定座;231、竖向导轨;232、竖向气缸;

30、平移机构;

31、平移块;311、第二横部;312、第二竖部;32、承载板;

33、平移驱动机构;331、横向导轨;

40、弹性机构;41、弹簧;42、连接杆;43、横向力传感器;

50、检测传感器;

60、翻折块;61、第一横部;62、第一竖部;63、圆弧部;

71、压紧块;72、压紧板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

考虑到侧边热熔效果受热熔头101压紧压力和温度、以及侧边Mylar膜翻折状态影响;现有热熔头101机构为刚性连接结构,而电芯宽度方向存在偏差,两侧热熔头101熔接不同产品时的压力波动较大,发明人提出了一种新的热熔设备。

方案一

本发明提供了一种电芯包膜热熔设备,如图1-图3所示,该电芯包膜热熔设备包括:平移机构30、弹性机构40和热熔机构10,热熔机构10可横向移动地安装于平移机构30,平移机构30能够驱动热熔机构10横向移动,弹性机构40与热熔机构10连接以使热熔机构10能够在横向外力作用下相对于平移机构30沿横向移动。

在电芯外部包覆Mylar膜的加工工序中,平移机构30驱动热熔机构10伸出以将Mylar膜压紧在电芯侧边并进行热熔,在这个过程中,热熔机构10能够进行浮动,以自适应地调整对Mylar膜的压力大小。考虑到电芯的宽度存在偏差,当电芯的宽度比较大时,热熔机构10抵靠于Mylar膜后,平移机构30驱动热熔机构10继续前进,弹性机构40能够收缩,从而避免对Mylar膜施加的压力过大。该电芯薄膜热熔设备中的热熔机构10根据来料自适应浮动,能够避免热熔机构10对Mylar膜的压力急剧增大,对电芯的宽度偏差能够适应比较大的范围,提高了热熔机构10对Mylar膜的压力的稳定性,减小电芯宽度方向偏差的影响,提高了电芯侧边热熔效果。

在一实施方式中,该电芯包膜热熔设备包括升降机构20,平移机构30安装于升降机构20,升降机构20用于驱动平移机构30沿纵向升降,升降机构20带动热熔机构10一起升降。如图1和图2所示,升降机构20包括固定座22、竖向导轨231、竖向气缸232和升降活动板21,升降活动板21通过竖向导轨231安装于固定座22上,竖向气缸232与升降活动板21连接以驱使升降活动板21升降运动,平移机构30安装于升降活动板21。竖向气缸232可替换成伺服电机驱动机构。

该电芯包膜热熔设备包括压紧块71,升降机构20与压紧块71连接以驱动压紧块71沿纵向升降,升降机构20带动压紧块71下降至压紧电芯的顶盖,使电芯的在热熔过程中位置保持稳定。如图1、图2和图9所示,压紧块71安装于压紧板72,压紧板72与升降活动板21固接。

考虑到Mylar膜容易出现侧边翻折不平整,无法覆盖到需要热熔的区域,导致熔接位置强度不足的问题,发明人做了改进:该电芯包膜热熔设备包括翻折块60,翻折块60包括第一横部61和第一竖部62,升降机构20与翻折块60连接以驱动翻折块60沿纵向升降,以在Mylar膜侧边翻折部位对膜进行压紧整平。升降机构20驱动翻折块60下降至压紧电芯上的Mylar膜,其中,第一横部61与电芯的顶盖贴紧,第一竖部62与侧边配合,从而压紧Mylar膜侧边翻折部位,确保侧边热熔区域的Mylar膜平整,避免Mylar膜在折弯处拱起,优化包膜热熔效果。

进一步地,如图10所示,第一横部61和第一竖部62之间通过圆弧部63连接,有利于第一横部61和第一竖部62更好地与电芯侧边处Mylar膜翻折部位贴合。根据电芯的形状,翻折块60呈仿形结构。在一实施例中,翻折块60通过微调结构安装于压紧板72,翻折块60能够相对于压紧板72调整其横向位置,以便于与电芯配合。

平移机构30和压紧板72均安装于升降活动板21,在一实施方式中,压紧板72上安装有沿横向分布的多个翻折块60,压紧块71布置于多个翻折块60之间;电芯包膜热熔设备包括多个热熔机构10,多个热熔机构10分别布置于压紧块71的两侧。两侧的翻折块60可以分别将电芯的两侧的侧边的Mylar膜压紧,两侧的热熔机构10分别向中间平移,对两侧的Mylar膜同时进行热熔。如图1和图2所示,2个翻折块60和2个热熔机构10分别对称布置于压紧块71的两侧。在一些实施例中,压紧板72上设有检测传感器50,检测传感器50用于检测压紧板72下方电芯的是否到位。

平移机构30包括平移块31和平移驱动机构33,热熔机构10和弹性机构40安装于平移块31,平移块31与平移驱动机构33之间设置有横向力传感器43,热熔机构10与Mylar膜之间的压力传递至平移块31,当热熔机构10压到电芯顶盖侧边后横向力传感器43可检测到实时压力,通过横向力传感器43,实时检测热熔压力,直接在线监测热熔时的压力,有利于提高良品率。具体地,横向力传感器43可以为拉力传感器或压力传感器。

进一步地,平移块31包括第二横部311和第二竖部312,热熔机构10和弹性机构40安装于第二横部311;如图4和图5所示,平移机构30包括横向导轨331,第二竖部312通过横向导轨331安装于升降活动块,第二横部311位于升降活动块的下方。平移驱动机构33设置于两个平移块31之间,平移驱动机构33可以为气缸或伺服电机驱动机构。两侧平移块31向中间对中移动,使两侧的热熔机构10对电芯的两侧同时压紧。

在一实施方式中,弹性机构40包括弹簧41和连接杆42,连接杆42沿横向布置,弹簧41套设于连接杆42外且抵靠于热熔机构10,有利于弹簧41对热熔机构10施加平稳的弹性力。如图6-图9所示,第二横部311连接有承载板32,弹性机构40安装于承载板32,并且,热熔机构10通过横向平移导轨11安装于承载板32,实现浮动导向功能,确保浮动过程中热熔机构10不发生偏移。

热熔机构10可以为热熔头101。图1-图10所示的电芯包膜热熔设备工作方法包括:(1)升降机构20将对平移机构30下压,固定在对平移机构30上的热熔机构10、压紧块71和翻折块60一起下降至电芯位;(2)翻折块60将电芯侧边的Mylar膜压紧整形,并且压紧块71压紧电芯盖板,避免盖板翘起,确保电芯侧边的Mylar膜翻折平整;(3)平移机构30通过连接的横向力传感器43将热熔机构10压到电芯顶盖侧面和Mylar膜;热熔机构10通过弹性机构40实现浮动,将热熔机构10压紧在电芯顶盖侧面和Mylar膜;(4)热熔机构10加热至指定温度,将Mylar膜和电芯顶盖侧面熔接固定;(5)平移机构30向外侧平移,使热熔机构10脱离电芯盖板侧面;(6)升降机构20使对平移机构30、热熔机构10、压紧块71和翻折块60一起提升,退出电芯热熔工作位。

该电芯包膜热熔设备具有以下优点:(1)提高了电芯两侧热熔头101的压力稳定性,减小产品来料宽度方向偏差的影响,避免电芯顶盖宽度方向错位对热熔效果的影响,两侧热熔头101根据产品来料自适应浮动,提高了侧边热熔效果;(2)保障压紧Mylar膜侧边翻折部位,确保侧边热熔区域的Mylar膜平整,避免Mylar膜在折弯处拱起,优化包膜热熔效果;(3)实时直接检测热熔压力,实现热熔的压力和温度实时检测,实时监控热熔关键参数,有利于提高良品率。

方案二

本发明提供了一种电芯加工系统,包括:上述的电芯包膜热熔设备。该电芯加工系统具有上述电芯包膜热熔设备的技术特征和技术效果,在此不再赘述。

以上所述仅为本发明的几个实施例,本领域的技术人员依据申请文件公开的内容可以对本发明实施例进行各种改动或变型而不脱离本发明的精神和范围。

- 一种电动汽车锂电池电芯生产加工自动化辅助设备

- 裸电芯外观尺寸和极片纠偏检测方法、设备、介质及系统

- 裸电芯外观尺寸检测方法、电子设备、存储介质及系统

- 电芯包膜平台及电芯包膜设备

- 抑制包膜气泡的电芯包膜机输送机构及电芯包膜方法