一种大功率可控硅

文献发布时间:2023-06-19 19:18:24

技术领域

本发明属于可控硅器件技术领域,具体地说,涉及一种大功率可控硅。

背景技术

传统的可控硅器件包括封装体及外露于封装体的多个直立引脚,一般通过与插接座对接或直接焊接的方式安装于电路板之上,此安装方式显然占据较多的空间,且可控硅的主体部分仅依靠引脚支撑,容易产生晃动甚至被折断。因此,涉及一种大功率可控硅是十分有必要的。

发明内容

为解决上述问题,本发明采用如下的技术方案。

一种大功率可控硅,包括封装体、散热底板和若干引脚,该若干引脚与封装体内的电路连接,其特征在于,该引脚包括引出段、弯折段和连接段,该连接段的底部接触面与封装体的背面持平,该散热底板由封装体上不具备引脚的一面伸出,且其背面与封装体的背面持平。

优选地,所述封装体内的电路包括设于基板上的可控硅芯片,该基板与散热底板连接,该可控硅芯片的阳极与栅极分别连接对应的引脚,该可控硅芯片的阴极连接散热底板。

优选地,所述封装体内的电路包括设于基板上的可控硅芯片,该基板与散热底板连接,该可控硅芯片的阳极、阴极与栅极分别连接对应的引脚。

优选地,所述散热底板包括由封装体端面伸出的第一部分,以及外露于封装体的背面且与背面持平的第二部分。

优选地,所述第一部分上开设有贯穿孔。

优选地,所述第一部分的两侧开设有对称的开口外扩的槽。

优选地,所述引出段与封装体内的电路连接,该弯折段倾斜地连接该引出段和连接段。

优选地,所述引出段与连接段平行,该弯折段与连接段之间的夹角为20-90度。

优选地,所述弯折段与连接段之间的夹角为30-45度。

优选地,所述引出段与弯折段被该封装体包覆。

有益效果

相比于现有技术,本发明的有益效果为:

本发明改变传统的器件的引脚结构,通过弯折设计使引脚与封装体背面持平,从而可以实现将器件贴放于电路板上,整体上控制了可控硅所占空间,让器件的安装更为稳固、电路板设置更为灵活,而且还可以通过散热底板与电路板接触解决散热问题。此外,引脚的连接段仍然兼容传统的插接方式,不会如SMD封装器件那样局限了适用范围,应用面更广。

附图说明

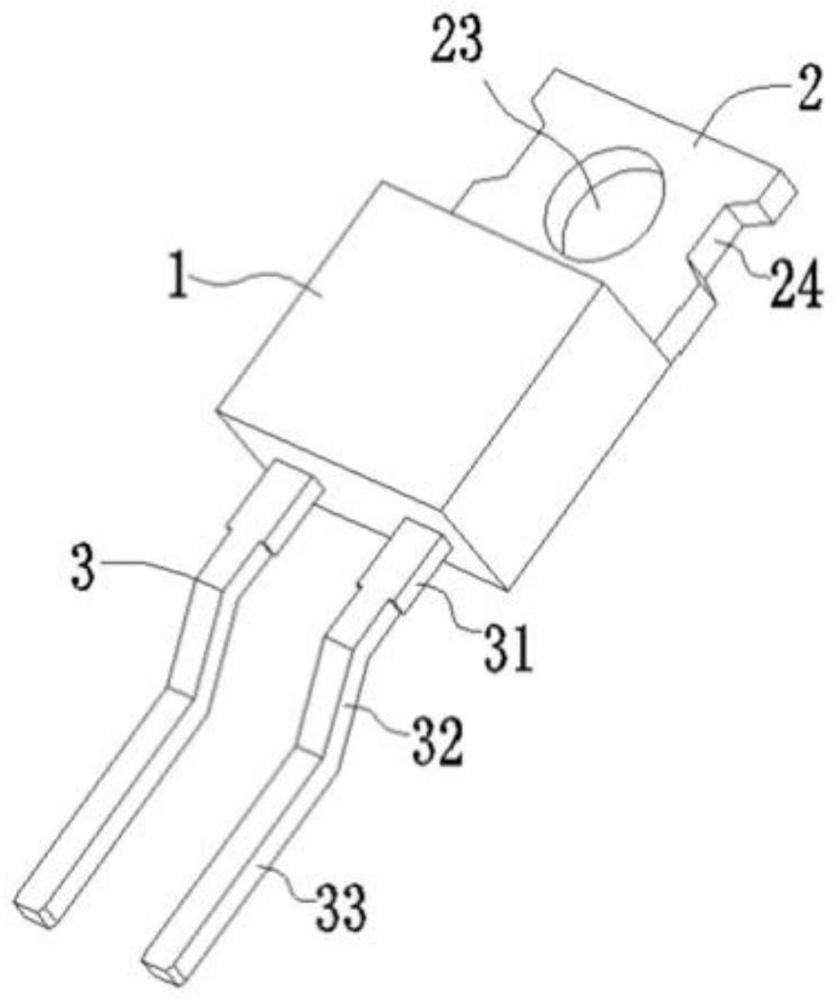

图1为本发明实施例1的立体结构示意图(顶部)。

图2为本发明实施例1的立体结构示意图(底部)。

图3为本发明实施例1的剖视结构示意图。

图4为本发明实施例1的贴装结构示意图。

图5为本发明实施例1的又一种贴装结构示意图。

图6为本发明实施例2的立体结构示意图。

图7为本发明实施例3的立体结构示意图(顶部)。

图8为本发明实施例3的剖视结构示意图

图中各附图标注与部件名称之间的对应关系如下:

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如附图1至3,大功率可控硅包括封装体1、散热底板2和若干引脚3,该若干引脚3与封装体1内的电路4连接,该引脚3包括引出段31、弯折段32和连接段33,该连接段33的底部接触面与封装体1的背面持平,该散热底板2由封装体上不具备引脚3的一面伸出,且其背面与封装体1的背面持平。该封装体1内的电路4包括设于基板41上的可控硅芯片42,该基板41与散热底板2连接。由于基板41与散热底板2的抬升,故传统可控硅器件的引脚是由封装体端面的中部伸出,此结构显然不适合贴放,所述本专利通过弯折设计使引脚3与封装体1背面持平,从而可以实现将器件贴放于电路板上,整体上控制了可控硅所占空间,让器件的安装更为稳固、电路板设置更为灵活;该散热底板2包括由封装体1端面伸出的第一部分21,以及外露于封装体1的背面且于背面持平的第二部分22,通过散热底板2与电路板接触解决散热问题,且于封装体1的背面增大外露面积更有利于散热;该第一部分21上开设有贯穿孔23,其板体两侧开设有对称的开口外扩的槽24,方便器件通过螺丝或焊接固定。该可控硅芯片42的阳极与栅极分别连接对应的引脚3,对应形成阳极引脚301和栅极引脚302,该可控硅芯片42的阴极连接散热底板2,这里省掉了一个引脚,同时让阳极引脚与栅极引脚的间距增大。该引出段31与封装体1内的电路4连接,该引出段31与连接段33平行,该弯折段32倾斜地连接该引出段31和连接段33,该弯折段32与连接段33之间的夹角为20-90度。由于器件的尺寸是很小的,弯折段32与连接段33之间的距离也是很小,故需避免大角度弯折并通过弯折段32延伸连接,否则不仅弯折难度大,而且引脚易折断。因此,弯折段32与连接段33之间的夹角优选为20-30度之间,当然,根据器件的实际尺寸差异,也可以增大夹角以减少弯折段延伸长度,一般不超过45度;但不排除有45-90之间的实施方案。

参见附图4,基于上述结构,本实施例的大功率可控硅可于电路板上水平贴放,引脚3的连接段33和散热底板2分别与电路板上的焊盘5连接,此方式可直接使用贴片机实现操作,在器件水平贴放后,不仅占用空间大为减少,有利于电路板做薄,适配更多产品结构需求,而且有了连接段33和散热底板2的焊接,器件更为稳固,克服了传统插接方式的固有缺陷。

参见附图5,为进一步的地将电路板做薄,可以于贴放可控硅器件的位置设有贯穿板体的嵌槽6,贴放时将大功率可控硅倒扣,令封装体1嵌入至嵌槽6中,引脚连接段33的顶面和散热底板2的顶面分别与电路板上的焊盘5连接,此方式充分利用于器件引脚弯折的优势,令封装体1最大限度地收纳于嵌槽,也就是说,该处的电路板厚度就不再是“板体厚度+可控硅封装体厚度”,而只是“可控硅封装体厚度”。

实施例2

参见附图6,该封装体1内的电路4包括设于基板41上的可控硅芯片42,该基板41与散热底板2连接,该可控硅芯片42的阳极、阴极与栅极分别连接对应的引脚,对应形成阳极引脚301、阴极引脚303和栅极引脚302。本实施例保留了三引脚结构,兼容适配对应三引脚的电路板;其余器件结构与实施例1相同。

实施例3

参见附图7至8,在上述实施1或2的基础上,考虑到如若在器件成型后再对引脚3进行弯折操作有较大难度且容易损坏器件,以及对弯折部分的保护,可以先生产出弯折好的引脚3,然后将引脚3与电路4连接后再进行塑封成型,使该引出段31与弯折段32被该封装体1包覆。

以上内容是结合具体实施方式对本发明作进一步详细说明,不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明所提交的权利要求书确定的保护范围。