单片异质集成的microLED显示芯片及其制备方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及一种单片异质集成的microLED显示芯片及其制备方法,属于microLED显示技术领域。

背景技术

氮化物半导体LED自亮相以来已改变了固态照明产业发展轨迹,如今已发展成为价值数十亿美元的产业。近年来,基于氮化物半导体LED发展而来的 microLED器件给产业带来了新的机遇,例如用于增强和虚拟现实的高分辨率微显示器,可见光通信和生物医学探针等领域。目前,GaN基microLED可提供超过10

以过渡金属硫化物为代表的二维半导体材料凭借原子层厚度、高迁移率、宽带隙等特点成为下一代信息材料有力竞争者二维半导体。以MoS

发明内容

本发明的目的在于提供一种单片异质集成的microLED显示芯片,具备高分辨率、高驱动电流(是电流密度大,实际电流要根据物理尺寸来)、高亮度、低电压的工作特性。

本发明的目的通过以下技术方案实现:

一种单片异质集成的microLED显示芯片,其结构自下而上包括:

一LED外延片,所述外延片具有microLED柱显示阵列,其中的LED外延片可以采用常规商用LED芯片,可以是硅衬底的,可以是蓝宝石衬底的,可以是各个波长的;

一隔离层;

一二维薄膜晶体管驱动阵列;

所述二维薄膜晶体管驱动阵列通过金属柱阵列与microLED柱显示阵列一一连通;

其中二维薄膜晶体管的器件结构为顶栅极场效应晶体管或背栅极场效应晶体管,二维薄膜晶体管的沟道层为二维层状材料。在具体实现的时候,通常在 LED外延片上蒸镀p型电极阵列和n型电极,二维薄膜晶体管驱动通过金属柱与p型电极连接,以驱动microLED柱发光或不发光。

优选的,所述二维薄膜晶体管的器件结构自下而上依次包括:

一背栅电极;

一栅极介质层;

一二维层状材料形成的沟道层;

一位于沟道层两侧的源电极和漏电极,与microLED柱连接的金属柱连接到漏电极。

优选的,所述二维薄膜晶体管的器件结构自下而上依次包括:

一二维层状材料形成的沟道层;

一位于沟道层两侧的源电极和漏电极,与microLED柱连接的金属柱连接到漏电极;

一栅极介质层;

一顶栅电极。

优选的,所述二维层状材料为黑磷或层状过渡金属化合物。

优选的,所述二维层状材料为MoS

优选的,所述隔离层为绝缘介质层。

优选的,二维薄膜晶体管驱动阵列与microLED柱显示阵列错位堆叠,以避免遮挡microLED柱的出光。

本发明还公开了上述的单片异质集成的microLED显示芯片的制备方法,实现了室温下非巨量转移的大规模异质集成,其步骤包括:

1)利用半导体加工手段将超晶格外延片图形化、刻蚀形成microLED柱阵列,蒸镀电极,形成带P型电极和N型电极的LED外延片,该工艺为常规半导体工艺,通过光刻技术实现;

2)在已刻蚀microLED柱显示阵列的LED外延片上,填充隔离层,直至 microLED柱不再露出;

3)在隔离层表面依次制备背栅电极,和栅极介质层;

4)利用光刻技术,在步骤3)完成的器件表面形成深至P型电极的通孔,在通孔内沉积金属柱作为发光二极管阳极;

5)将二维层状材料形成的晶体薄膜剥离下来,转移贴合到器件表面;

6)刻蚀晶体薄膜,形成和microLED柱显示阵列对应的阵列结构,在晶体薄膜两侧沉积源电极和漏电极,漏电极与通道内沉积的金属柱电性连接。

本发明还公开了另一种上述的单片异质集成的microLED显示芯片的制备方法,其特征在于:

1)利用半导体加工手段将超晶格外延片图形化、刻蚀形成microLED柱阵列,蒸镀电极,形成带P型电极和N型电极的LED外延片;

2)在已刻蚀microLED柱显示阵列的超晶格外延片上,填充隔离层,直至 microLED柱不再露出;

3)利用光刻技术,在步骤3)完成的器件表面形成深至microLED柱的通孔,在通孔内沉积金属柱作为发光二极管阳极;

4)将二维层状材料形成的晶体薄膜剥离下来,转移贴合到器件表面;

5)刻蚀晶体薄膜,形成和microLED柱显示阵列对应的阵列结构,在晶体薄膜两侧沉积源电极和漏电极,漏电极与通道内沉积的金属柱电性连接;

6)在隔离层表面依次制备栅极介质层和顶栅电极,完成器件的制备。

本发明的有益效果为:

(1)本发明中全工艺均可在温度低于250℃的条件下完成,避免现有工艺所必需的高能量退火与离子注入,有助于提高器件良率,实现产业化;

(2)本发明中所述方法实现了单片异质集成工艺,实现后端工艺与前端显示芯片一次性片上集成,避免了传统microLED显示芯片制备工艺中的巨量转移,实现室温下非巨量转移的大规模异质集成;

(3)本发明中所述方法晶体管可低至亚微米尺寸,可实现PPI超过1000的超高分辨率的驱动矩阵集成;

(4)本发明中所述方法晶体管电流密度最高超过200μA/μm,显著高于目前矩阵驱动方案;

(5)本发明中所述方法适用于柔性衬底异质集成,且采用单层二维半导体透光率超过90%,适用于透明显示工艺;

(6)制得的芯片具备高分辨率、高驱动电流、高亮度、低电压的工作特性,在未来超高分辨、超高亮度显示、可见光通讯中具有广泛的应用前景。

附图说明

图1为实施例1中图形化microLED像素阵列显微镜照片。

图2为实施例1中MoS

图3为实施例1中单个MoS

图4为实施例1中MoS

图5为实施例1中MoS

图6为实施例1中MoS

图7为实施例1中MoS

图8为实施例1中单个MoS

图9为实施例2中WS

图10为实施例2中单片异质集成的microLED显示芯片的剖面示意图。

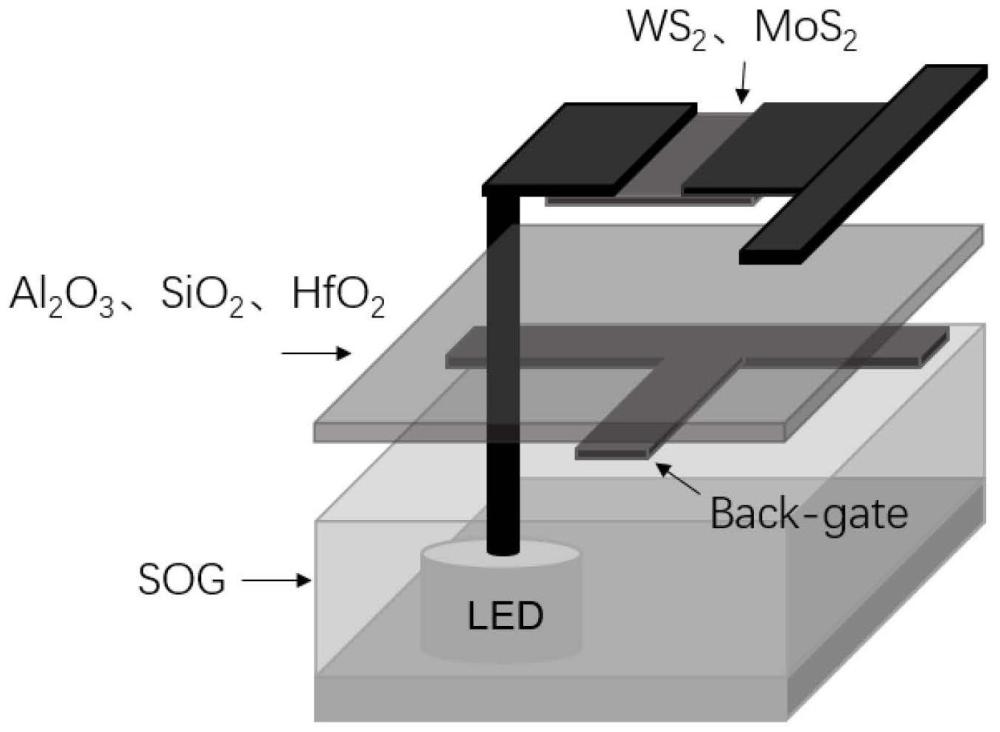

图11为微米发光二极管显示阵列芯片的结构示意图。

具体实施方式

以下是结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本实施例制备基于单层MoS

制作过程如下:

(1)使用旋涂机在微米发光二极管显示阵列芯片表面制备旋涂式玻璃,前转速率为500rpm,时间为10秒;后转速率为8000rpm,时间为60 秒。将旋涂后芯片置于热台上进行缓慢升温加热,目标温度为250℃,进行烘干固化。

将芯片放入原子层沉积腔体中沉积表面平坦层,对腔体抽真空,升温至150℃,以三甲基铝作为金属源,水作为氧化源,脉冲时间分别设定为25ms和20ms,将循环次数设定为200,开始生长氧化铝,厚度约20nm,两次脉冲之间的清洗时间为30s。

(2)在芯片表面旋涂光刻胶,烘干。使用紫外光刻机光刻机在芯片发光二极管中间区域曝光并使用显影液对曝光后区域进行显影。

将显影后芯片置于电子束蒸发腔体内,抽真空至1×10

将芯片放入原子层沉积腔体中沉积栅极介质层,对腔体抽真空,升温至150℃,以三甲基铝作为金属源,水作为氧化源,脉冲时间分别设定为25ms和20ms,将循环次数设定为200,开始生长氧化铝,厚度约20nm,两次脉冲之间的清洗时间为30s。

(3)在芯片表面旋涂光刻胶,烘干。使用紫外光刻机光刻机在芯片发光二极管应用上方区域曝光,使用显影液对曝光后区域进行显影。将显影后芯片放入反应离子束刻蚀腔体,对腔体抽真空至2Pa,将刻蚀功率设置为100瓦并通入四氟化碳/氧气混合气各50sccm/5sccm,将刻蚀时间设置为15分钟,刻蚀至芯片的p型电极处。

将刻蚀后芯片置于电子束蒸发腔体内,抽真空至1×10

(4)在化学气相沉积单层二硫化钼薄膜上旋涂聚甲基丙烯酸甲酯溶液,前转速率为500rpm,时间为10秒;后转速率为2000rpm,时间为60 秒。将热台预热至150℃并将旋涂后芯片置于热台上进行烘干固化,时间为15分钟。将聚二甲基硅氧烷薄膜贴附于固化后的聚甲基丙烯酸甲酯薄膜,并将衬底置于饱和氢氧化钾溶液进行剥离,将单层二硫化钼晶体缓慢从衬底剥离。

将剥离后的薄膜贴附于步骤(3)之后的芯片上,置于热台上进行缓慢升温加热,目标温度为100℃,实现二硫化钼与芯片贴合同时聚二甲基硅氧烷薄膜与聚甲基丙烯酸甲酯薄膜分离。

(5)使用电子束光刻机在背栅极金属上方选择位置对聚甲基丙烯酸甲酯薄膜进行曝光,电子束剂量为250μC/cm

(6)在芯片表面旋涂光刻胶,烘干。使用紫外光刻机光刻机在二硫化钼区域曝光出源漏电极区域,源漏电极间隔为1μm,其中源电极区域于步骤(3)中刻蚀的通孔联通,使用显影液对曝光后区域进行显影。将显影后芯片置于电子束蒸发腔体内,抽真空至1×10

图1为实施例1中图形化microLED像素阵列显微镜照片;图2为实施例1 中MoS

微米发光二极管显示阵列芯片可以采用如图11所示的结构,本实施例采用的芯片为32*32阵列,单个LED的物理尺寸为10μm。可以采用其他结构的芯片,例如方形,六边形,阵列结构也可以是其他排列方式。物理尺寸可以调整。一般而言,对大尺寸的LED,就没有必要做这个技术。有传统的TFT工艺。对特别小尺寸的LED有优势。

微米发光二极管显示阵列芯片也可以采用本领域公开的其他结构,例如可以增加反射层、缓冲层等等。其他辅助类的结构都可以兼容到本结构中。

本实施例采用光刻工艺,沟道区域是1微米宽度,10微米长度,目前实现了1280PPI的分辨率。光刻工艺成本低,适合产业化。如果采用更高级的光刻工艺或者电子束光刻,可以做到亚微米尺寸,PPI可以超过5000。

实施例2

本实施例制备基于单层WS

制作过程如下:

(1)使用旋涂机在微米发光二极管显示阵列芯片表面制备旋涂式玻璃,前转速率为500rpm,时间为10秒;后转速率为8000rpm,时间为60 秒。将旋涂后芯片置于热台上进行缓慢升温加热,目标温度为250℃,进行烘干固化。

将芯片放入原子层沉积腔体中沉积表面平坦层,对腔体抽真空,升温至150℃,以三甲基铝作为金属源,水作为氧化源,脉冲时间分别设定为25ms和20ms,将循环次数设定为200,开始生长氧化铝,厚度约20nm,两次脉冲之间的清洗时间为30s。

(2)在芯片表面旋涂光刻胶,烘干。使用紫外光刻机光刻机在芯片发光二极管应用上方区域曝光,使用显影液对曝光后区域进行显影。将显影后芯片放入反应离子束刻蚀腔体,对腔体抽真空至2Pa,将刻蚀功率设置为100瓦并通入四氟化碳/氧气混合气各50sccm/5sccm,将刻蚀时间设置为15分钟,,刻蚀至芯片的p型电极处。

将刻蚀后芯片置于电子束蒸发腔体内,抽真空至1×10

(3)在化学气相沉积单层WS

将剥离后的薄膜贴附于步骤(2)之后的芯片上,置于热台上进行缓慢升温加热,目标温度为100℃,实现WS

(4)使用电子束光刻机在背栅极金属上方选择位置对聚甲基丙烯酸甲酯薄膜进行曝光,电子束剂量为250μC/cm

(5)在芯片表面旋涂光刻胶,烘干。使用紫外光刻机光刻机在WS

(6)将芯片放入原子层沉积腔体中沉积栅极介质层,对腔体抽真空,升温至150℃,以三甲基铝作为金属源,水作为氧化源,脉冲时间分别设定为25ms和20ms,将循环次数设定为200,开始生长氧化铝,厚度约20nm,两次脉冲之间的清洗时间为30s。

(7)在芯片表面旋涂光刻胶,烘干。使用紫外光刻机光刻机在芯片发光二极管中间区域曝光并使用显影液对曝光后区域进行显影。

将显影后芯片置于电子束蒸发腔体内,抽真空至1×10

图9和图10为本实施例结构示意图。上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 单片硅基光电集成芯片的制备方法

- 一种基于多种异质结性能集成的杂化太阳电池及其制备方法

- 异质集成透明MicroLED显示装置及其制作方法

- 一种MicroLED芯片、制作方法及MicroLED显示屏