一种射流点火装置和旋转爆震发动机

文献发布时间:2023-06-19 19:20:08

技术领域

本文涉及但不限于发动机技术,尤指一种射流点火装置和旋转爆震发动机。

背景技术

旋转爆震发动机(Rotating Detonation Engine,简称RDE)与传统的航空发动机、火箭发动机相比,有根本差异,它可以在低压比下产生较大的推力,燃烧室更小,推重比更高。但是现有的研究和技术还处于初步阶段。特别是在多部件耦合、点火方式等方面仍有巨大发展空间。RDE研究中的一个核心问题就是主燃烧室内燃料的起爆问题。

RDE爆震波起爆的方式一般分为两种:直接起爆和间接起爆。直接起爆能在起爆瞬间快速产生爆震波,直接形成过驱爆震并逐渐衰减为C-J爆震,故需要很高临界起爆能量,并且与燃料的性质有关。常用的碳氢燃料起爆能量约10

因此,在RDE的工程和试验中,爆震波的触发通常采用间接起爆即弱点火的方式,通过火焰加速的过程达到一定的临界状态,最终完成燃烧到爆震的转捩(Deflagration todetonation,DDT)。弱点火的方式,即火花塞安装在RDE的主燃烧室内,经过火焰加速形成前导激波,前导激波再压缩未反应燃料,加剧湍流最终形成爆震。但是,由于湍流火焰加速机理尚不明确,爆震波的产生也具有偶然性,故此种方式一方面导致效率偏低,另一方面在点火的前期阶段DDT本身的不确定性导致推力的不稳定性。

目前除了上述间接起爆方式外,国内外相关研究采用预爆管的方式作为直接起爆手段,通过在爆震管内形成稳定自持的爆震波,来快速起爆RDE主燃烧室内的燃料。这种点火方式有以下缺点:第一、需要膈膜来隔开主燃烧室和预爆管;第二,一般采用易于爆震的组分进行起爆,例如氢氧起爆,设计冗余,结构相对复杂。

发明内容

本申请实施例提供了一种射流点火装置和旋转爆震发动机,可以利用高湍流射流来起爆RDE主燃烧内的燃料,不需要隔膜来隔开主燃烧室和预爆管,也不需要采用易于爆震的组分进行起爆,结构相对简单,更具有工程应用推广价值。

为此,本申请实施例提供了一种射流点火装置,包括:射流点火管;进料结构,与所述射流点火管相连,设置成向所述射流点火管输入燃料和氧化剂;点火器,与所述射流点火管相连,设置成点燃所述燃料和氧化剂的混合物使所述射流点火管内形成射流;和湍流增强结构,设于所述射流点火管,设置成加剧所述射流的湍流程度。

本申请实施例提供的射流点火装置,包括射流点火管、进料结构、点火器和湍流增强结构。射流点火管是射流点火装置的主管路。进料结构用于向射流点火管内输入燃料和氧化剂。点火器用于点燃射流点火管内的燃料和氧化剂,使得射流点火管内形成热射流。湍流增强结构能够增加热射流的湍流程度,使得输入至RDE主燃烧室内的射流能量更大,湍流程度更高,因而更容易在更短的时间内在主燃烧室内转为爆震,成功起爆主燃烧室内的燃料,而不需要经过一段时间后才能转为爆震。

这样,一方面,进料结构输入射流点火管内的燃料和氧化剂无需采用氢氧起爆等易于爆震的组分进行起爆,设计原理和结构相对简单;另一方面,也不需要采用隔膜来隔开主燃烧室和射流点火管。

此外,相较于没有设置湍流增强结构的射流点火方式,本申请实施例中,受到湍流增强结构的湍流增强作用,射流点火管输出至RDE主燃烧室内的射流为高湍流射流。高湍流射流非常接近爆震波,能量更大,湍流程度更高,使得射流能够以准爆震的形式(即不是爆震,但较为接近爆震,可以快速转为爆震)进入主燃烧室,因而能够以更短的时间转为爆震,在主燃烧室不需要经过一段时间后才能转为爆震,因而起爆时间更短。

在一种示例性的实施例中,所述射流点火管的内直径D大于或等于所述射流在主燃烧室内形成的爆震波的胞格尺寸λ;所述射流点火管的长度L与所述爆震波的胞格尺寸λ的比值大于或等于7。

在一种示例性的实施例中,所述射流点火管的长度L与内直径D的比值大于或等于10。

在一种示例性的实施例中,所述湍流增强结构包括设于所述射流点火管内的弹簧。

在一种示例性的实施例中,所述弹簧的外直径d与所述射流点火管的内直径D满足:Br=1-d

在一种示例性的实施例中,所述湍流增强结构包括设于所述射流点火管的出口处的孔板,所述孔板设有与所述射流点火管连通的至少一个通孔。

在一种示例性的实施例中,所述孔板的开孔面积占所述孔板的总面积的30%。

在一种示例性的实施例中,所述进料结构包括:雾化喷嘴,所述雾化喷嘴设有燃料入口和氧化剂入口,所述雾化喷嘴设置成将进入所述雾化喷嘴内的液态燃料和气态氧化剂形成雾化油气送入所述射流点火管内。

在一种示例性的实施例中,所述雾化喷嘴包括:进料管,包括进料段以及与所述进料段相连的混合段,所述混合段远离所述进料段的一端与所述射流点火管连通;燃料管,插设于所述进料段内,所述燃料管与所述进料段的内壁面之间的空间形成氧化剂通道,所述燃料管靠近所述混合段的一端及所述氧化剂通道靠近所述混合段的一端与所述混合段连通,以使燃料和氧化剂在所述混合段内形成雾化油气;和进料座,与所述进料段相连,并设有所述燃料入口和所述氧化剂入口,所述燃料入口与所述燃料管连通,所述氧化剂入口与所述氧化剂通道连通。

在一种示例性的实施例中,所述进料座包括:第一座体,与所述进料段远离所述混合段的一端相连,并设有所述氧化剂入口、连通所述氧化剂入口的进气通道以及与所述进料段连通的安装腔;和第二座体,至少部分位于所述安装腔内,所述第二座体内设有用于插装所述燃料管的插孔以及与所述进气通道连通的环形过渡通道;所述插孔远离所述混合段的一端形成所述燃料入口;所述环形过渡通道环绕所述燃料管,所述环形过渡通道靠近所述氧化剂通道的端面沿周向设有多个连通所述环形过渡通道与所述氧化剂通道的整流孔。

在一种示例性的实施例中,沿着由所述进料段指向所述混合段的方向,所述混合段的流通面积逐渐增大。

在一种示例性的实施例中,所述进料段包括直筒段和缩颈段,所述直筒段、所述缩颈段、所述混合段依次相连,所述直筒段的横截面积相等;沿着由所述直筒段指向所述混合段的方向,所述缩颈段的横截面积逐渐减小。

本申请实施例还提供了一种旋转爆震发动机,包括如上述实施例中任一项所述的射流的点火装置。

本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。本申请的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

附图用来提供对本申请技术方案的理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本申请的技术方案,并不构成对本申请技术方案的限制。

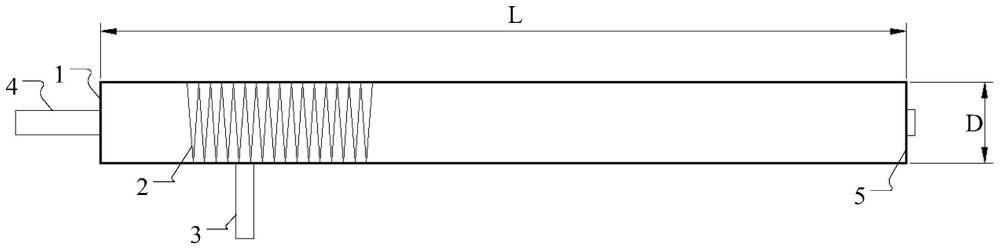

图1为本申请实施例提供的射流点火装置的结构示意图;

图2为本申请实施例提供的雾化喷嘴的剖视结构示意图;

图3为图2所示雾化喷嘴的另一个剖视结构示意图;

图4为本申请一个实施例提供的孔板的结构示意图;

图5为本申请一个实施例提供的旋转爆震发动机的局部结构示意图。

其中,附图标记如下:

1射流点火管;

2弹簧;

3进料结构,30雾化喷嘴,31进料管,311进料段,3111直筒段,3112缩颈段,312混合段,313氧化剂通道,32燃料管,33进料座,331第一座体,3311氧化剂入口,3312进气通道,3313安装腔,332第二座体,3321连接部,3322插装部,3323环形过渡通道,3324整流孔,3325支撑部;

4点火器;

5孔板,51通孔。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下文中将结合附图对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

本申请实施例提供的射流起爆装置,采用高湍流射流起爆的方式来起爆RDE主燃烧室内的燃料。爆震起爆方式和射流起爆方式的本质区别在于:点火火焰锋面中是否存在爆轰胞格的横波结构,有横波结构则归为爆轰起爆,否则视作射流起爆。这种区分是从被起爆气体的胞格形成机制角度来考量的。在爆轰起爆中,点火气体形成的爆轰波(即爆震波)本身有胞格结构,使被起爆气体能够直接“承袭”其横波,进而过渡为自身的爆轰结构。而射流起爆过程中,射流火焰并未直接提供胞格,被起爆气体的胞格结构来自于局部爆炸或射流的激波。

相较于爆轰起爆方式,本申请实施例提供的高湍流射流起爆的方式具有独特的优势:第一、不采用膈膜而采用湍流增强结构来强化射流中的快速湍流混合,湍流混合区会形成一个或多个局部爆炸中心。随后过驱爆炸泡增大吞并射流,形成爆震。第二、点火通常在高湍流度的气流中进行,这时热射流点火包含较多的活性离子,与火花塞点火相比属于“体积点火”。第三、可以直接通过时序控制射流点火装置中燃料的喷射过程,不需要像爆震起爆方式一样需要预混、点火、DDT、破膜等复杂的工序。

下面结合附图来详细说明。

如图1所示,本申请实施例提供了一种射流点火装置,包括:射流点火管1、进料结构3、点火器4和湍流增强结构。

其中,进料结构3与射流点火管1相连,设置成向射流点火管1输入燃料和氧化剂。

点火器4与射流点火管1相连,设置成点燃燃料和氧化剂的混合物使射流点火管1内形成射流。

湍流增强结构设于射流点火管1,设置成加剧射流的湍流程度。

本申请实施例提供的射流点火装置,包括射流点火管1、进料结构3、点火器4和湍流增强结构。射流点火管1是射流点火装置的主管路。进料结构3用于向射流点火管1内输入燃料和氧化剂。点火器4用于点燃射流点火管1内的燃料和氧化剂,使得射流点火管1内形成热射流。湍流增强结构能够增加热射流的湍流程度,使得输入至RDE主燃烧室内的射流能量更大,湍流程度更高,因而更容易在更短的时间内在主燃烧室内转为爆震,成功起爆主燃烧室内的燃料,而不需要经过一段时间后才能转为爆震。

这样,一方面,进料结构3输入射流点火管1内的燃料和氧化剂无需采用氢氧起爆等易于爆震的组分进行起爆,设计原理和结构相对简单;另一方面,也不需要采用隔膜来隔开主燃烧室和射流点火管1。

此外,相较于没有设置湍流增强结构的射流点火方式,本申请实施例中,受到湍流增强结构的湍流增强作用,射流点火管1输出至RDE主燃烧室内的射流为高湍流射流。高湍流射流非常接近爆震波,能量更大,湍流程度更高,使得射流能够以准爆震的形式(即不是爆震,但较为接近爆震,可以快速转为爆震)进入主燃烧室,因而能够以更短的时间转为爆震,在主燃烧室不需要经过一段时间后才能转为爆震,因而起爆时间更短。

其中,氧化剂可以为空气,也可以为氧气。燃料和氧化剂可以分别输入,也可以预混后输入。燃料可以为气态燃料,也可以为液态燃料。点火器4可以设在射流点火管1的侧壁,也可以设在射流点火管1远离主燃烧室的一端。进料结构3可以设在射流点火管1的侧壁,也可以设在射流点火管1远离主燃烧室的一端。

在一种示例性的实施例中,射流点火管1的内直径D大于或等于射流在主燃烧室内形成的爆震波的胞格尺寸λ。射流点火管1的长度L与爆震波的胞格尺寸λ的比值大于或等于7。

在一种示例性的实施例中,射流点火管1的长度L与内直径D的比值大于或等于10,如10、15、20、5、100等。

对于射流点火管1尺寸的选择,研究结果表明,小直径的激波管管壁效应对低挥发性液滴云雾爆震试验结果有显著影响,故需要设计合理的射流点火管1的内直径和长度。

通过试验和研究后发现,将射流点火管1的长度L与内直径D采用上述设计,有利于缩短高湍流射流在RDE主燃烧室内转为爆震的时间,进而缩短RDE的点火起爆时间。

在一个示例中,射流点火管1的长度L与内直径D的比值等于10,这样既有利于缩短RDE的点火起爆时间,也有利于缩短射流点火管1的长度,进而有利于减小射流点火装置的体积和重量。

在一种示例性的实施例中,湍流增强结构包括设于射流点火管1内的弹簧,如图1所示。

弹簧可以为Shchelkin弹簧(由Shchelkin发现,在预爆管中设置螺旋弹簧能够极大缩短DDT过程,后被称为Shchelkin弹簧),这样便于射流点火管1输出的射流以准爆震的形式进入RDE的主燃烧室,进而快速转为爆震。

弹簧可以通过焊接、支架连接等方式固定在射流点火管1内。

在一个示例中,弹簧的外直径d与射流点火管1的内直径D满足:Br=1-d

在一种示例性的实施例中,如图1和图4所示,湍流增强结构包括设于射流点火管1的出口处的孔板5。孔板5设有与射流点火管1连通的至少一个通孔51。

孔板5可以对射流点火管1出口处的射流起到进一步的扰流作用,使得输入至主燃烧室内的射流的能量更高,湍流程度更高。

在一个示例中,孔板5的开孔面积占孔板5的总面积的20%至38%,如20%、25%、30%、35%、38%等。

当然,孔板5的开孔面积占孔板5总面积的百分数可以根据需要进行调整。

在一个示例中,如图1和图4所示,通孔51的数量为一个,通孔51的中心线与射流点火管1的中心线共线,这样便于射流直接穿过通孔51输出至主燃烧室内。

如图1和图4所示,孔板5的外直径与射流点火管1的内直径相等,孔板5可以通过焊接、法兰连接等方式固定在射流点火管1的出口处。

在一种示例性的实施例中,进料结构3包括:雾化喷嘴30,如图2和图3所示。雾化喷嘴30设有燃料入口和氧化剂入口3311。雾化喷嘴30设置成将进入雾化喷嘴30内的液态燃料和气态氧化剂形成雾化油气送入射流点火管11内。

进料结构3包括雾化喷嘴30,雾化喷嘴30可以将燃料和氧化剂变成雾化油气的形式送入射流点火管11内,使得燃料和氧化剂能够充分接触且混合更为均匀,有利于降低点火难度,从而提高点火成功率。

在工程应用中,液态燃料相对气态燃料,储能更高,安全性更好,航空发动机大多采用液态燃料作为推进剂。若射流点火管1以气态燃料起爆需要增加额外的燃料存储装置,不利于减轻重量。而本方案可以采用液态燃料和气态氧化剂。液态燃料可以直接采用发动机推进剂,不需要自备额外的燃料,也无需增加气态燃料存储装置。而气态氧化剂可以直接采用空气,不需要自备额外的氧化剂。因此,本方案有利于简化旋转爆震发动机的结构,有利于减轻旋转爆震发动机的重量。

在一种示例性的实施例中,雾化喷嘴30包括:进料管31、燃料管32和进料座33,如图2所示。

其中,进料管31包括进料段311以及与进料段311相连的混合段312。混合段312远离进料段311的一端与射流点火管1连通。

燃料管32插设于进料段311内。燃料管32与进料段311的内壁面之间的空间形成氧化剂通道313。燃料管32靠近混合段312的一端及氧化剂通道313靠近混合段312的一端与混合段312连通,以使燃料和氧化剂在混合段312内形成雾化油气。

进料座33与进料段311相连,并设有燃料入口和氧化剂入口3311。燃料入口与燃料管32连通,氧化剂入口3311与氧化剂通道313连通。

本方案中,雾化喷嘴30包括进料管31、燃料管32和进料座33。进料管31包括进料段311和混合段312。进料段311供燃料和氧化剂分别进入。混合段312供燃料和氧化剂混合并形成雾化油气。

燃料管32插在进料段311内,燃料管32可以与燃料供应装置连通,供燃料进入进料管31内与氧化剂进行混合。燃料管32与进料段311的内壁面之间的空间形成氧化剂通道313,因此氧化剂和燃料可以通过不同的通道分别进入进料管31。

进料座33的燃料入口可以与燃料供应装置相连,使得燃料可以经燃料入口进入燃料管32内。进料座33的氧化剂入口3311可以与氧化剂供应装置相连,或者氧化剂入口3311也可以直接与外界空气连通(空气作为氧化剂),使得氧化剂可以进入氧化剂通道313。

其中,进料座33与进料管31可以是一体式结构,有利于简化雾化喷嘴30的装配工序。进料座33与进料管31也可以是分体式装配结构,有利于简化各部分的结构,便于加工成型。

在一种示例性的实施例中,进料座33包括:第一座体331和第二座体332,如图2和图3所示。

其中,第一座体331与进料段311远离混合段312的一端相连,并设有氧化剂入口3311、连通氧化剂入口3311的进气通道3312以及与进料段311连通的安装腔3313。

第二座体332至少部分位于安装腔3313内。第二座体332内设有用于插装燃料管32的插孔以及与进气通道3312连通的环形过渡通道3323。插孔远离混合段312的一端形成燃料入口。环形过渡通道3323环绕燃料管32,环形过渡通道3323靠近氧化剂通道313的端面沿周向设有多个连通环形过渡通道3323与氧化剂通道313的整流孔3324。

本方案中,进料座33包括第一座体331和第二座体332。第一座体331设有氧化剂入口3311、进气通道3312和安装腔3313。第二座体332设有插孔和环形过渡通道3323,环形过渡通道3323设有多个整流孔3324。氧化剂依次经氧化剂入口3311、进气通道3312、环形过渡通道3323、多个整流孔3324进入氧化剂通道313内。整流孔3324可以起到整流作用。燃料管32插设于第二座体332的插孔内,被第二座体332支撑。

其中,第一座体331与进料管31可以为一体式结构,有利于简化雾化喷嘴30的装配工序;也可以为分体式装配结构,有利于简化各部分的结构,便于加工成型。第一座体331与第二座体332可以是一体式结构,有利于简化雾化喷嘴30的装配工序;也可以是分体式装配结构,有利于简化各部分的结构,便于加工成型。

比如:整流孔3324的数量为四个,四个整流孔3324沿环形过渡通道3323的周向均匀分布。进气通道3312垂直于进料管31的中心线。

在一个示例中,第二座体332包括依次相连的连接部3321和插装部3322,如图2所示。连接部3321位于安装腔3313外侧,并与第一座体331相抵靠。插装部3322位于安装腔3313内。插装部3322内设有支撑部3325以及环绕支撑部3325的环形过渡通道3323。插装部3322的一端与连接部3321相连,插装部3322远离连接部3321的一端设有多个整流孔3324。插孔沿进料管31的长度方向贯穿连接部3321和插装部3322。

插装部3322包括依次相连的实心部、过渡部。实心部与连接部3321相连。过渡部设有环形过渡通道3323和支撑部3325。插孔沿进料管31的长度方向贯穿连接部3321、插装部3322的实心部分以及支撑部3325。插装部3322沿进料管31长度方向的尺寸小于安装腔3313的长度。安装腔3313位于插装部3322与进料段311之间的部分的内径与进料段311的内径相等,有利于氧化剂顺畅进入进料管31。

在一种示例性的实施例中,沿着由进料段311指向混合段312的方向,混合段312的流通面积逐渐增大,如图2所示。

进料段311包括直筒段3111和缩颈段3112。直筒段3111、缩颈段3112、混合段312依次相连,直筒段3111的横截面积相等;沿着由直筒段3111指向混合段312的方向,缩颈段3112的横截面积逐渐减小。

换言之,混合段312形成扩张段,有利于减小雾化油气的压力,使雾化油气更充分更均匀地混合。

这样,便于利用燃料管32输出的液态燃料与氧化剂通道313的气态氧化剂,依靠两相射流的碰撞以及两相间气流气动力以及液体表面张力之间的相互作用进行燃油破碎,最后形成雾化油气。

在一个示例中,混合段312的相对于中心线的倾斜角度在8°至15°的范围内,如8°、10°、12°、15°等。

在一种示例性的实施例中,混合段312的直径小于直筒段3111的直径,如图2所示,这样有利于保证雾化油气的喷射速度,使雾化油气能够高效射入射流点火管1内。

在一种示例性的实施例中,点火器4包括高能点火器,这样能够使DDT过程更快并且转戾长度缩短。

如图5所示,本申请实施例还提供了一种旋转爆震发动机,包括上述实施例中任一项所述的射流点火装置,因而具有上述一切有益效果,在此不再赘述。

在一种示例性的实施例中,旋转爆震发动机为连续旋转爆震发动机。

下面结合附图介绍射流点火装置的一个具体实施例。

如图1所示,该实施例提供了一种射流点火装置,包括射流点火管1、点火器4、进料结构3和湍流增强结构。

射流点火管1:是射流点火装置的主管路。对于射流点火管1尺寸的选择,研究结果表明,小直径的激波管管壁效应对低挥发性液滴云雾爆震试验结果有显著影响,故需要设计合理的射流点火管1的内直径和长度。燃料爆震波的胞格尺寸λ为其组分与热力学条件的函数,能够反应给定混气的爆震特性。爆震波成功的触发与物理空间尺度强相关。射流点火管1的内直径D大于或等于射流在主燃烧室内形成的该燃料爆震波的胞格尺寸λ。射流点火管1的长度L与爆震波的胞格尺寸λ的比值大于或等于7。射流点火管1的长度L与内直径D的比值大于或等于10。低挥发性燃料液滴云雾爆震波的胞格尺寸一般为几十毫米量级,高挥发性燃料的气云爆震波的胞格尺度一般在10mm以下。为了在较短的时空范围内产生较强的射流,该将射流点火管1的内直径设计为D在20mm至35mm范围内(如20mm、23mm、25mm、28mm、30mm、32mm、35mm等),长度L在320mm至450mm的范围内(如320mm、350mm、380mm、400m、420mm、450mm等)。

点火器4:点火器4是由高能点火器、点火头和密封卡扣组成。高能点火器点火能在40J至100J的范围内(如40J、50J、60J、70J、80J、90J、100J等)。高能点火器工作电压为交流电220V,频率为50HZ供电,经变压器升压、硅堆整流后变为高压直流、并经限流电阻向储能电容充电。经过一定时间后,当储能电容器上的电压达到放电管击穿电压时自动击穿放电管放电,使储能电容器上所储存的能量通过放电管、电感、高压电缆、导电杆加到半导体点火头上,使半导体点火头中心处产生高能电火花。当储能电容上的能量释放完后,放电管回复阻断状态。

点火器4中的电容经过一段时间充满电后,高压点火头中的高压极与负极击穿空气形成电火花,其点火能量可以通过得到:

E=1/2CU

本实验中计算得到的电火花能量在40J至100J的能量级范围内。

将点火器4的点火能设置在上述范围内,有利于DDT过程更快并且转戾长度缩短。

湍流增强结构13:如图1所示,采用Shchelkin弹簧,Shchelkin弹簧的螺旋线径为4mm,直径为24.2mm,螺纹间距为12mm,长度为115mm。该Shchelkin螺旋的阻塞比Br=1-d

进料结构:采用喷嘴形式。如图2和图3所示,喷嘴设计为带出口扩张段的射流气动雾化喷嘴30,其结构不同于传统射流式气动雾化喷嘴30,除了放置于喷嘴中间的直射式燃料管32(也可以叫燃油喷嘴)及环绕燃料管32四周的氧化剂通道313外,在喷嘴的出口端区域增加了带一定角度的扩张段通道。该喷嘴的主要工作过程为:氧化剂气流(即空气)由进气座的侧边流入喷嘴,经过均布于环形过渡通道的4个直径在0.8mm至1.5mm范围内(如0.8mm、0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm等)的整流孔3324整流后,进入流道截面直径在7.5mm至12mm范围内(如7.5mm、8mm、8.5mm、9mm、9.5mm、10mm、10.5mm、11mm、11.5mm、12mm等)的氧化剂通道313,并于外通道收缩扩张段处与喷口直径在0.4mm至0.8mm范围内(如0.4mm、0.5mm、0.6mm、0.7mm、0.8mm等)的直射式燃油喷嘴喷射出的燃油混合,依靠两相射流的碰撞及两相间气流气动力及液体表面张力之间的相互作用进行燃油破碎,最后形成雾化油气。

将雾化喷嘴30的结构参数设置在上述范围内,有利于雾化喷嘴30高效工作。

孔板5(如图4所示):孔板5外径为20mm至35mm,如20mm、23mm、25mm、28mm、30mm、32mm、35mm等,中心孔(即位于孔板中心的通孔)直径在10mm至15mm的范围内,如10mm、11mm、12mm、13mm、14mm、15mm等。比如:孔板孔板5外径为32mm,中心孔直径为15mm,则孔板5的开孔率为φ

在本发明中的描述中,需要说明的是,术语“上”、“下”、“一侧”、“另一侧”、“一端”、“另一端”、“边”、“相对”、“四角”、“周边”、““口”字结构”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的结构具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明实施例的描述中,除非另有明确的规定和限定,术语“连接”、“直接连接”、“间接连接”、“固定连接”、“安装”、“装配”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;术语“安装”、“连接”、“固定连接”可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定为准。

- 一种火箭式旋转爆震冲压组合发动机

- 一种旋转爆震发动机进气道与尾喷管一体化设计方法

- 一种间接点火螺旋式脉冲爆震发动机的爆震管结构

- 一种脉冲爆震发动机射流点火装置

- 一种脉冲爆震发动机射流点火装置