一种重型机轴锻件

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及分动箱领域,更具体的,涉及一种重型机轴锻件。

背景技术

锻件通过对金属坯料进行锻造变形而得到的工件或毛坯,而分动箱是四驱车上所使用的,其作用是将发动机的动力进行分配的装置,可以将动力输出到后轴,或者同时输出到前/后轴,其分动箱机轴主要是采用锻件制作而成。

现有的分动箱机轴在实际使用过程中,虽然可以达到所需的使用效果,但是其分动箱机轴直径不能进行调节,即导致分动箱机轴只能针对一种尺寸直径的设备连接件进行连接使用,从而降低了其使用效率,影响了其使用范围。

发明内容

本发明所要解决的技术问题在于分动箱机轴直径不能进行尺寸调节,从而导致分动箱机轴只能针对一种尺寸直径的设备连接件进行连接使用,影响其使用范围,降低了其使用效率,为了克服现有技术的缺陷,本发明提出一种重型机轴锻件。

为达此目的,本发明采用以下技术方案:

本发明提供了一种重型机轴锻件,包括机轴锻件机构,所述机轴锻件机构的内部设置有调节机构;

所述调节机构包括四个弧面矩形块、圆柱槽、四个弧形槽、四个限位孔和两个圆台,所述圆柱槽的内壁一侧开设有圆柱孔,所述圆柱孔的内壁等距分布开设有两个第一限位槽,两个所述第一限位槽的内部之间安装有空心块,所述空心块的内部设置有单头螺纹杆,所述单头螺纹杆的另一端安装有防滑螺母,所述单头螺纹杆的另一端安装有螺母本体,所述单头螺纹杆的另一端开设有矩形槽,所述单头螺纹杆的外表面固定套接有防滑圆环块,四个所述弧面矩形块的一侧均开设有矩形孔,四个所述弧面矩形块的弧面凹槽均开设有螺纹槽,两个所述弧面柱的外表面均等距分布开设有多个弧面槽,相对称两个所述弧面槽为一组,每组所述弧面槽的内部均设置有弧面柱,两个所述圆台的相对一侧之间螺纹贯穿有双螺纹杆,所述双螺纹杆的一端固定有圆柱块,每个所述矩形孔的内部均设置有矩形板,所述圆柱槽的内壁开设有两个相对称的T型孔,每个所述矩形板的表面均固定安装有两个弹簧,所述弹簧的一端均与矩形孔的内壁固定安装。

在本发明较佳的技术方案中,四个所述弧面矩形块分别活动套接在四个限位孔的内部,所述空心块处于圆柱孔的内部,所述防滑圆环块的另一侧与空心块的一侧相接触,所述防滑螺母的一侧与空心块的另一侧相接触,所述单头螺纹杆的一端与双螺纹杆的另一端相固定,方便在防滑圆环块、空心块、防滑螺母和螺母本体的配合下,可以防止单头螺纹杆发生转动,即保证了弧面矩形块在所对应的限位孔的内部不发生移动。

在本发明较佳的技术方案中,所述机轴锻件机构包括机轴锻件主体,所述圆柱槽开设于机轴锻件主体的另一侧,所述机轴锻件主体的一侧设置有机轴锻件次体,四个所述弧形槽均等距分布开设于机轴锻件次体的外壁,方便在圆柱槽的作用下,便于空心块移动到两个第一限位槽的内部,并进行固定。

在本发明较佳的技术方案中,四个所述限位孔均等距分布开设于机轴锻件次体的内壁,两个所述圆台均活动套接在机轴锻件次体的内部,所述圆柱块的一侧通过轴承转动连接在机轴锻件次体的内壁一侧,方便在两个圆台、弧面槽、弧面柱、弹簧、矩形板、矩形孔和双螺纹杆的配合下,通过让两个圆台进行相向或相反移动来调节弧面矩形块移出或移入所对应的限位孔的内部,以达到调节分动箱机轴直径尺寸的调节。

在本发明较佳的技术方案中,两个所述T型孔的内部均设置有T型塞,两个所述T型塞的相背一面均粘接连接有矩形块本体,两个所述矩形块本体均通过螺栓分别安装在两个T型孔的内部,所述机轴锻件次体的另一侧固定有环形块,方便在T型孔、矩形块本体和螺栓的配合下,可以防止T型塞在所对应的T型孔的内部发生移动。

在本发明较佳的技术方案中,所述机轴锻件次体的一侧开设有第一圆环槽,所述第一圆环槽的内部设置有第一橡胶防滑环,所述机轴锻件主体的另一侧开设有第二圆环槽,所述第二圆环槽的内部设置有第二橡胶防滑环,方便在第一橡胶防滑环的作用下,可以提高分动箱机轴与所连接的连接件对接固定后相接触面的摩擦力。

在本发明较佳的技术方案中,所述机轴锻件主体的一侧开设有环形槽,所述环形块处于环形槽的内部,所述环形槽的内壁等距分布开设有多个安装孔,所述环形块的外壁等距分布螺纹贯穿有多个固定螺栓,方便在环形槽、环形块、安装孔和固定螺栓的配合下,可以将机轴锻件主体与机轴锻件次体进行对接固定。

在本发明较佳的技术方案中,每个所述固定螺栓分别处于每个安装孔的内部,每个所述固定螺栓的一端均螺纹连接在环形槽的内壁,所述机轴锻件次体的一侧固定有空心柱,方便在固定螺栓和机轴锻件主体的配合下,可以将环形块固定在环形槽的内部。

在本发明较佳的技术方案中,所述圆柱槽的内壁开设有第二限位槽,四个所述弧面柱均等距分布固定在机轴锻件次体的内部,方便在弧面槽和弧面柱的配合下,可以让双螺纹杆带动两个圆台进行水平相向相反移动。

在本发明较佳的技术方案中,四个所述矩形板均等距分布固定在机轴锻件次体的内部,四个所述弧面矩形块的表面均与两个圆台的表面相接触,方便在圆台、弹簧、矩形板和矩形孔的配合下,可以通过相向相反移动的两个圆台,一起带动弧面矩形块在所对应的限位孔的内部进行移动。

本发明的有益效果为:

本发明提供的一种重型机轴锻件,通过设置调节机构,当需要调节分动箱机轴的直径时,此时直接取下螺栓,利用矩形块本体将所对应的T型塞从所对应的T型孔的内部取出,接着直接利用螺丝刀对准矩形槽并保持单头螺纹杆不发生转动,接着利用扳手和两个T型孔的配合,依次松动螺母本体和防滑螺母,再接着利用螺丝刀和矩形槽的配合,带动单头螺纹杆在空心块的内部进行转动,这时转动的单头螺纹杆会在轴承、圆柱块、双螺纹杆、弧面槽和弧面块的配合,直接带动两个圆台进行相向移动,此时移动的两个圆台会直接一起将四个弧面矩形块慢慢地从机轴锻件次体的内部挤出,此时移动的每个弧面矩形块都会在所对应的弹簧被压缩,当四个弧面矩形块所组成的直径尺寸符合与连接件相连接的尺寸时,直接再通过两个T型孔、防滑圆环块和扳手的配合,依次将防滑螺母拧紧和拧紧螺母本体即可,此方法可以调节分动箱机轴的直径尺寸,从而使得分动箱机轴可以连接任意尺寸的连接件,提高了分动箱机轴的适用范围,继而提高了分动箱机轴的使用效率。

通过设置机轴锻件机构,当需要对机轴锻件次体内部的部件进行润滑油添加操作时,此时直接取下所有的固定螺栓,接着重复上述操作步骤,将螺母本体和防滑螺母从单头螺纹杆上取下,之后将机轴锻件次体压住,移动机轴锻件主体,此时在施加的力的作用下,直至机轴锻件主体上的单头螺纹杆从机轴锻件主体的内部移出,之后即可在机轴锻件次体内部放入润滑油,此时进入机轴锻件次体内部的润滑油会从圆台上的通孔流到两个圆台的相对一侧之间,对机轴锻件次体内部的部件进行润滑操作,此方法便于对机轴锻件次体内部的部件进行润滑操作,提高部件的使用寿命。

附图说明

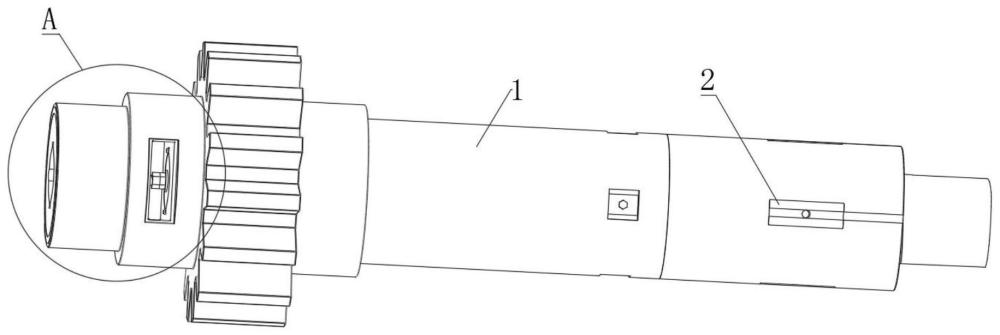

图1为本发明一种重型机轴锻件的立体图;

图2为本发明一种重型机轴锻件的另一角度立体图;

图3为本发明一种重型机轴锻件的部分立体图;

图4为本发明一种重型机轴锻件的调节机构部分立体图;

图5为本发明一种重型机轴锻件的图1中A处放大立体图;

图6为本发明一种重型机轴锻件的另一角度立体图;

图7为本发明一种重型机轴锻件的双螺纹杆和圆柱块的立体结构示意图;

图8为本发明一种重型机轴锻件的矩形块和T型塞的立体结构示意图;

图9为本发明一种重型机轴锻件的机轴锻件机构部分立体图。

图中:

1-机轴锻件机构;101-机轴锻件主体;102-矩形块本体;103-T型塞;104-环形块;105-第一圆环槽;106-第一橡胶防滑环;107-第二圆环槽;108-第二橡胶防滑环;109-固定螺栓;110-安装孔;111-环形槽;112-空心柱;113-机轴锻件次体;2-调节机构;201-弧面矩形块;202-圆柱槽;203-圆柱孔;204-第一限位槽;205-空心块;206-防滑螺母;207-螺母本体;208-单头螺纹杆;209-防滑圆环块;210-矩形槽;211-圆柱块;212-弧形槽;213-限位孔;214-弹簧;215-螺纹槽;216-圆台;217-弧面柱;218-弧面槽;219-双螺纹杆;220-矩形孔;221-矩形板;222-T型孔;3-第二限位槽。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

如图1-9所示,实施例中提供了一种重型机轴锻件,包括机轴锻件机构1,机轴锻件机构1的内部设置有调节机构2;

调节机构2包括四个弧面矩形块201、圆柱槽202、四个弧形槽212、四个限位孔213和两个圆台216,圆柱槽202的内壁一侧开设有圆柱孔203,圆柱孔203的内壁等距分布开设有两个第一限位槽204,两个第一限位槽204的内部之间安装有空心块205,空心块205的内部设置有单头螺纹杆208,单头螺纹杆208的另一端安装有防滑螺母206,单头螺纹杆208的另一端安装有螺母本体207,单头螺纹杆208的另一端开设有矩形槽210,单头螺纹杆208的外表面固定套接有防滑圆环块209,四个弧面矩形块201的一侧均开设有矩形孔220,四个弧面矩形块201的弧面凹槽均开设有螺纹槽215,两个弧面柱217的外表面均等距分布开设有多个弧面槽218,相对称两个弧面槽218为一组,每组弧面槽218的内部均设置有弧面柱217,两个圆台216的相对一侧之间螺纹贯穿有双螺纹杆219,双螺纹杆219的一端固定有圆柱块211,每个矩形孔220的内部均设置有矩形板221,圆柱槽202的内壁开设有两个相对称的T型孔222,每个矩形板221的表面均固定安装有两个弹簧214,弹簧214的一端均与矩形孔220的内壁固定安装。

根据图2-图6和图9所示,四个弧面矩形块201分别活动套接在四个限位孔213的内部,空心块205处于圆柱孔203的内部,防滑圆环块209的另一侧与空心块205的一侧相接触,防滑螺母206的一侧与空心块205的另一侧相接触,单头螺纹杆208的一端与双螺纹杆219的另一端相固定,方便在防滑圆环块209、空心块205、防滑螺母206和螺母本体207的配合下,可以防止单头螺纹杆208发生转动,既保证了弧面矩形块201在所对应的限位孔213的内部不发生移动。

根据图1-图3、图6和图9所示,机轴锻件机构1包括机轴锻件主体101,圆柱槽202开设于机轴锻件主体101的另一侧,机轴锻件主体101的一侧设置有机轴锻件次体113,四个弧形槽212均等距分布开设于机轴锻件次体113的外壁,方便在圆柱槽202的作用下,便于空心块205移动到两个第一限位槽204的内部,并进行固定。

根据图2-图4、图6和图7所示,四个限位孔213均等距分布开设于机轴锻件次体113的内壁,两个圆台216均活动套接在机轴锻件次体113的内部,圆柱块211的一侧通过轴承转动连接在机轴锻件次体113的内壁一侧,方便在两个圆台216、弧面槽218、弧面柱217、弹簧214、矩形板221、矩形孔220和双螺纹杆219的配合下,通过让两个圆台216进行相向或相反移动来调节弧面矩形块201移出或移入所对应的限位孔213的内部,以达到调节分动箱机轴直径尺寸的调节。

根据图2、图6和图8所示,两个T型孔222的内部均设置有T型塞103,两个T型塞103的相背一面均粘接连接有矩形块本体102,两个矩形块本体102均通过螺栓分别安装在两个T型孔222的内部,机轴锻件次体113的另一侧固定有环形块104,方便在T型孔222、矩形块本体102和螺栓的配合下,可以防止T型塞103在所对应的T型孔222的内部发生移动。

根据图2、图3、图5、图6和图9所示,机轴锻件次体113的一侧开设有第一圆环槽105,第一圆环槽105的内部设置有第一橡胶防滑环106,机轴锻件主体101的另一侧开设有第二圆环槽107,第二圆环槽107的内部设置有第二橡胶防滑环108,方便在第一橡胶防滑环106的作用下,可以提高分动箱机轴与所连接的连接件对接固定后相接触面的摩擦力。

根据图2、图6和图9所示,机轴锻件主体101的一侧开设有环形槽111,环形块104处于环形槽111的内部,环形槽111的内壁等距分布开设有多个安装孔110,环形块104的外壁等距分布螺纹贯穿有多个固定螺栓109,方便在环形槽111、环形块104、安装孔110和固定螺栓109的配合下,可以将机轴锻件主体101与机轴锻件次体113进行对接固定。

根据图2、图3、图6和图9所示,每个固定螺栓109分别处于每个安装孔110的内部,每个固定螺栓109的一端均螺纹连接在环形槽111的内壁,机轴锻件次体113的一侧固定有空心柱112,方便在固定螺栓109和机轴锻件主体101的配合下,可以将环形块104固定在环形槽111的内部。

根据图2-图6和图8所示,圆柱槽202的内壁开设有第二限位槽3,四个弧面柱217均等距分布固定在机轴锻件次体113的内部,方便在弧面槽218和弧面柱217的配合下,可以让双螺纹杆219带动两个圆台216进行水平相向相反移动。

根据图2-图4和图6所示,四个矩形板221均等距分布固定在机轴锻件次体113的内部,四个弧面矩形块201的表面均与两个圆台216的表面相接触,方便在圆台216、弹簧214、矩形板221和矩形孔220的配合下,可以通过相向相反移动的两个圆台216,一起带动弧面矩形块201在所对应的限位孔213的内部进行移动。

其整个机构达到的效果为:当需要调节分动箱机轴的直径时,此时直接取下螺栓,直接将矩形块本体102从所对应的T型孔222的内部取出,此时移动的矩形块本体102也会带动T型塞103从所对应的T型孔222的内部移出,当两个T型塞103分别从两个所对应的T型孔222的内部移出时,此时直接利用螺丝刀对准矩形槽210,保持单头螺纹杆208不发生转动,接着利用扳手和两个T型孔222的配合,松动螺母本体207,之后在松动防滑螺母206,再接着利用螺丝刀和矩形槽210的配合,带动单头螺纹杆208在空心块205的内部进行转动,而转动的单头螺纹杆208会在轴承和圆柱块211的配合下,直接带动双螺纹杆219,这时在双螺纹杆219、弧面槽218和弧面柱217的配合,直接带动两个圆台216进行相向移动,此时移动的两个圆台216会直接一起将四个弧面矩形块201慢慢地从机轴锻件次体113的内部挤出,此时移动的每个弧面矩形块201都会在所对应的矩形孔220和矩形板221的配合下,使得所对应的弹簧214被压缩,当四个弧面矩形块201所组成的直径尺寸符合与连接件相连接的尺寸时,此时直接停止螺丝到通过矩形槽210带动单头螺纹杆208转动,这时再通过两个T型孔222、防滑圆环块209和扳手的配合,先将防滑螺母206拧紧,接着在拧紧螺母本体207即可,这时在利用圆柱槽202和限位孔213的配合下,将分动箱机轴安装在分动箱上,在将与分动箱机轴连接的连接件与空心柱112对接,当空心柱112与连接件对接好时,此时连接件的内壁刚好与四个弧面矩形块201完全对接操作,这样可以有效地提高分动箱机轴的使用效率,提高分动箱机轴的使用范围,这时在利用好工作人员准备好的螺栓和弧面矩形块201上所对应的螺纹槽215的配合下,至极将分动箱机轴与连接件相固定即可,当需要对机轴锻件次体113内部的部件进行润滑油添加操作时,此时直接取下每个安装孔110上的每个固定螺栓109,接着重复上述操作步骤,将螺母本体207和防滑螺母206从单头螺纹杆208上取下,之后将机轴锻件次体113压住,移动机轴锻件主体101,此时在施加的力的作用下,移动的机轴锻件主体101会带动环形槽111慢慢地与环形块104发生脱离,当环形块104完全与环形槽111发生脱离时,此时继续移动机轴锻件主体101,这时单头螺纹杆208的另一端会从空心块205的内部移出,接着进入圆柱孔203的内部,最后直接从机轴锻件主体101的内部移出,之后即可在机轴锻件次体113内部放入润滑油,此时进入机轴锻件次体113内部的润滑油会从圆台216上的通孔流到两个圆台216的相对一侧之间,对机轴锻件次体113内部的部件进行润滑操作。

本实施例的其它技术采用现有技术。

本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本申请的权利要求内的实施例都属于本发明保护的范围。

- 一种重型电动机轴的锻件制备方法

- 一种重型电动机轴的锻件制备方法