一种强化地面钻井压裂的装置及确定压裂情况的方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及地面钻井煤层气抽采领域,具体是一种强化地面钻井压裂的装置及确定压裂情况的方法。

背景技术

煤层气是一种洁净能源,据统计,我国埋深2000m以内的煤层气地质资源储量约为36.8万亿立方米,居世界第三位,具有很大的开发潜力。但是,我国煤层气赋存地质条件复杂,煤层渗透率低,煤层气开采普遍面临着开采成本高、开采效率低的问题。

为了提高地面钻井的煤层气产量,水力压裂、注气驱替和多分支水平井等增产措施被应用于地面钻井增产改造中,其中水力压裂是目前煤层气开采中最常用的技术手段。但是,现有的水力压裂技术在煤层内形成的裂隙数量较少且容易闭合,并且压裂完成后对于形成裂隙的开裂情况不明,致使无法确定水力压裂的影响范围,进而影响下一个地面钻井间距的设计。因此,如何更好的提高水力压裂效果、明确形成裂隙的开裂情况是所需研究的方向。

发明内容

针对上述现有技术存在的问题,本发明提供一种强化地面钻井压裂的装置及确定压裂情况的方法,通过酸液、碱液和定位支撑球相互配合的共同作用,从而使煤体增透卸压效果好、延缓产生的裂隙网络闭合,同时通过定位支撑球确定裂隙的开裂情况。

为了实现上述目的,本发明采用的技术方案是:一种强化地面钻井压裂的装置,包括定位支撑球容器、注液泵、酸液罐和碱液罐;

所述定位支撑球容器的出口通过第五管路与三通接头其中一个端口连接,三通接头另外两个端口分别与第一管路一端和第二管路一端连接,第二管路另一端与注液泵的出口连接,注液泵的第一进口通过第三管路与酸液罐连接,注液泵的第二进口通过第四管路与碱液罐连接;所述第二管路上装有第一控制阀,第三管路上装有第二控制阀,第四管路上装有第三控制阀,第五管路上装有第四控制阀;

所述定位支撑球容器内盛放多个定位支撑球,酸液罐内盛放有酸液,碱液罐内盛放有碱液,定位支撑球内部装有定位器。

进一步,所述定位支撑球内部设有球形中空结构,定位器固定在球形中空结构内,定位支撑球的外壳上开设多个微孔,多个微孔以定位支撑球的球心为中心,呈放射式均匀分布,球形中空结构通过各个微孔与外界连通。采用这种结构不仅能对产生的裂隙进行支撑防止其受地应力作用自动闭合,同时能用于后续定位裂隙开裂情况。

进一步,所述定位支撑球的直径为3~5mm,球型中空结构的直径为定位支撑球直径的2/3~4/5,所述定位支撑球外壳上的微孔数量为每平方厘米6~9个。

进一步,所述第二管路上装有压力表。设置压力表用于监测地面钻井内的压力情况。

进一步,所述各个部件在使用过程中与酸液或碱液接触的位置均涂有抗酸碱腐蚀涂层。这样设置能延长各个部件的使用寿命,降减少维护频次。

上述强化地面钻井压裂的装置进行压裂及确定压裂情况的方法,具体步骤为:

A、按照设计要求施工用于煤层气抽采的地面钻井,地面钻井穿越煤层后继续向下施工1.1~1.2倍的煤层厚度距离,形成钻井底部空间;将分隔器固定在煤层气抽采管内,注气管一端从煤层气抽采管一端穿过分隔器至另一端、并与气囊连接;注液管一端从煤层气抽采管一端穿过分隔器至另一端,接着将煤层气抽采管另一端伸入地面钻井,直至煤层上方停止,此时气囊处于钻井底部空间内,然后将煤层气抽采管与地面钻井固定,并采用钻井密封盖对煤层气抽采管一端密封,注液管另一端与第一管路另一端连接,注气管另一端与空气压缩机连接,注气管上装有第五控制阀和泄压阀,并在分隔器上装有红外测距仪,从而完成装置的安装工作,初始时各个控制阀均处于关闭状态,气囊处于未充气状态;

B、打开第五控制阀并启动空气压缩机,通过注气管将压缩空气注入气囊内,气囊体积开始膨胀,直至使气囊与钻井底部空间的井壁压紧接触后,关闭第五控制阀并停止空气压缩机工作;

C、开始进行酸液与定位支撑球协同注入时,打开第二控制阀和第一控制阀并启动注液泵,注液泵将酸液罐内的酸液经过第三管路、第二管路、三通接头、第一管路和注液管注入地面钻井内,注液30~60s后,打开第四控制阀,定位支撑球从定位支撑球容器内排出经过第五管路和三通接头进入第一管路,并随酸液一起注入地面钻井内;持续观察压力表的读数情况,当压力表读数开始持续上升时,说明地面钻井内酸液已注满,关闭第四控制阀,注液泵继续加压,使地面钻井内的酸液压力达到40~50MPa;

D、持续观察压力表的读数情况,当压力表的酸液压力突然下降时,说明在高压酸液的腐蚀溶解及压力作用下,裂隙沿煤体弱面开裂,进而酸液和定位支撑球会进入裂隙内,此时定位支撑球对产生的裂隙进行充填支撑,防止裂隙在地应力作用下自动闭合;接着关闭第二控制阀和第一控制阀并停止注液泵工作,静置24~36h,地面钻井内的酸液继续溶解、溶蚀煤体内胶结物、裂隙内的矿物质及堵塞物,进一步提升煤体的渗透率;

E、打开泄压阀,缓慢释放气囊内空气,持续一段时间待气囊干瘪后关闭泄压阀;此时地面钻井内的酸液沿着裂隙以及气囊与钻井底部空间之间的缝隙流入钻井底部空间内,并逐渐进入钻井底部空间下部的岩层裂隙内,通过红外测距仪测量地面钻井内酸液的液面,当红外测距仪测量的液面距离等于当前煤层厚度与钻井底部空间深度之和时,说明酸液已大部分被岩层吸收;此时打开第五控制阀并启动空气压缩机,再次向气囊内注气使其膨胀,直至使气囊与钻井底部空间的井壁压紧接触后,关闭第五控制阀并停止空气压缩机工作;

F、打开第三控制阀和第一控制阀并启动注液泵,注液泵将碱液罐内的碱液经过第四管路、第二管路、三通接头、第一管路和注液管注入地面钻井内;持续观察压力表的读数情况,当压力表读数开始上升,说明地面钻井内碱液已注满,关闭第三控制阀,注液泵继续加压,使地面钻井内的酸液压力达到30~40MPa;在保持注液泵的功率不变前提下,若压力表压力逐渐变小,说明在高压碱液的腐蚀溶解及冲击作用下,已形成的裂隙网络进一步扩展发育,同时定位支撑球也随碱液进一步移动进入裂隙深处;当压力表读数下降速度为0.1~0.2MPa/h时,关闭第一控制阀并停止注液泵工作;

G、静置6~12h后,打开泄压阀,缓慢释放气囊内空气,持续一段时间待气囊干瘪后关闭泄压阀;此时地面钻井内的碱液沿着裂隙以及气囊与钻井底部空间之间的缝隙流入钻井底部空间内,并逐渐进入钻井底部空间下部的岩层裂隙内,通过红外测距仪测量地面钻井内碱液的液面,当红外测距仪测量的液面距离等于当前煤层厚度与钻井底部空间深度之和时,说明碱液已大部分被岩层吸收,完成本次酸碱致裂煤体过程;

H、强化地面钻井压裂装置的第一管路与注液管分离,并打开定位器探测器,由于定位支撑球内部设有定位器,能确定各个定位支撑球位置,从而确定裂隙的开裂情况与影响范围,对下一地面钻井的布置位置提供数据指导;

I、将煤层气抽采管与地面钻井的煤层气抽采泵站相连,进行煤层气抽采;在持续抽采过程中,当该地面钻井抽采出的煤层气浓度低于30%时停止抽采工作,并重复步骤B至H,再次进行煤层气抽采,直至完成该地面钻井煤层气的抽采。

进一步,所述酸液的pH值为3~5,碱液的pH值9~10。

与现有技术相比,本发明具有如下效果:

1、采用在地面钻井穿越煤层后继续施工形成钻井底部空间,并在钻井底部空间内布置气囊,在气囊处于膨胀状态时,气囊能将钻井底部空间充满,此时避免酸液或碱液在注入地面钻井进行致裂时进入钻井底部空间进而导致酸液或碱液从下部岩层裂隙流出,并且在酸液或碱液致裂结束后,使气囊放气缩小体积,使酸液或碱液排至钻井底部空间,最终进入下部岩层内,这样能保证酸液和碱液相对独立进行煤层致裂过程。

2、通过向地面钻井内交替注入酸液和碱液进行致裂冲击,用酸液和碱液的溶解和溶蚀煤体内胶结物、矿物质及堵塞物的功能,提高压裂效果;并且酸液同时携带定位支撑球进入裂隙,在酸液压裂产生裂隙后,定位支撑球能随酸液进入裂隙内,定位支撑球能对裂隙进行支撑,延缓其闭合,由于定位支撑球上设有微孔,即使裂隙后续抽采过程中部分闭合,多个微孔也能确保瓦斯流动通道的畅通;并且在后续碱液注入后对裂隙进一步压裂发育时,定位支撑球继续随着碱液向裂隙深处移动,其能随着酸碱液流动的关键是其密度为0.95~1.05倍水的密度,这样便于酸碱液带动定位支撑球流动至裂隙最深处,实现裂隙全通道的支撑作用。

3、当酸液和碱液交替进行致裂冲击后,此时定位支撑球已经分布在裂隙内,由于每个定位支撑球内部均设有定位器,故通过定位器探测器能获知各个定位支撑球在煤层内的位置,进而能得出本次致裂后裂隙的发育及开裂情况(裂隙的发育及开裂情况包括裂隙的宽度和裂隙范围,其中裂隙某段越宽,则该段聚集的定位支撑球越多,裂隙范围通过定位支撑球的分布范围确定),然后根据该情况用于确定下一地面钻井的布设位置及其与该地面钻井之间的距离。

附图说明

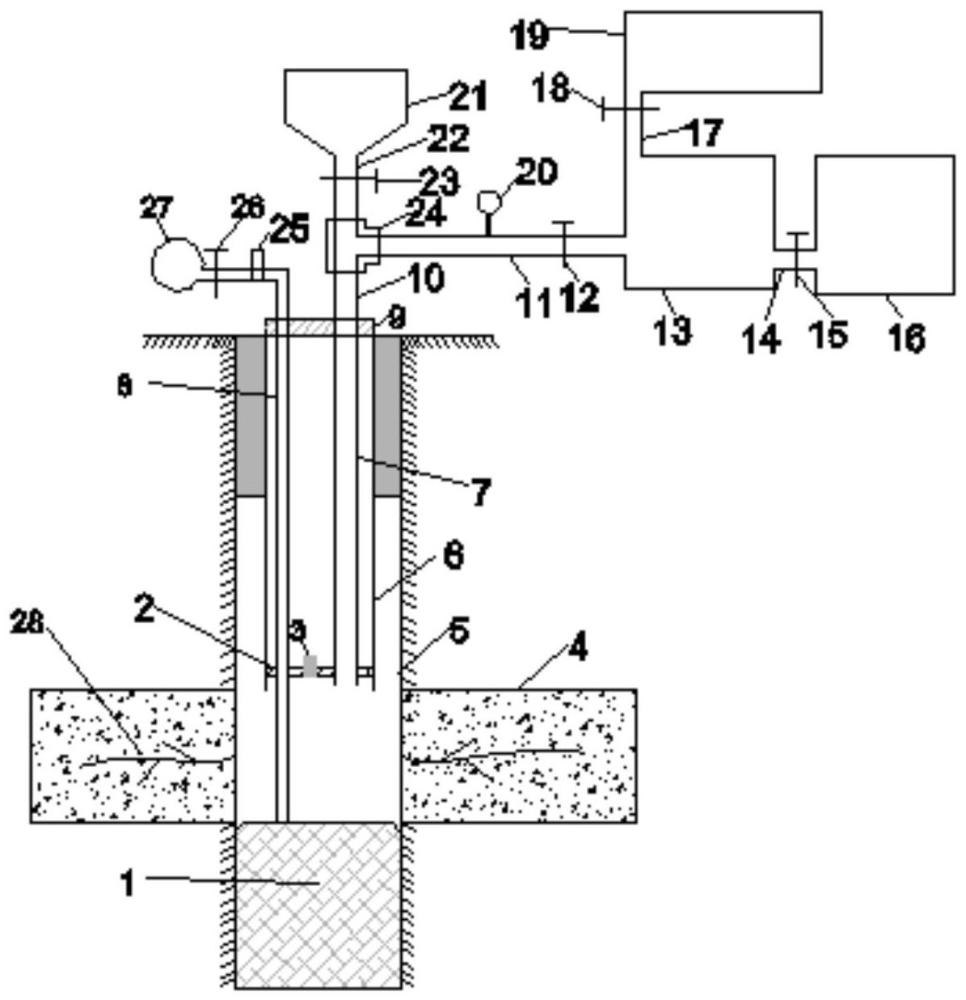

图1是本发明装置的布设示意图;

图2是本发明中定位支撑球进入裂隙后的分布示意图;

图3是本发明定位支撑球的示意图。

图中:1、气囊;2、分隔器;3、红外测距仪;4、煤层;5、地面钻井;6、煤层气抽采管;7、注液管;8、注气管;9、钻井密封盖;10、第一管路;11、第二管路;12、第一控制阀;13、注液泵;14、第三管路;15、第二控制阀;16、酸液罐;17、第四管路;18、第三控制阀;19、碱液罐;20、压力表;21、定位支撑球容器;22、第五管路;23、第四控制阀;24、三通接头;25、泄压阀;26、第五控制阀;27、空气压缩机;28、裂隙;29、定位支撑球;29-1、外壳;29-2、定位器;29-3、微孔。

具体实施方式

下面将对本发明作进一步说明。

如图1所示,一种强化地面钻井压裂的装置,包括定位支撑球容器21、注液泵13、酸液罐16和碱液罐19;

所述定位支撑球容器21的出口通过第五管路22与三通接头24其中一个端口连接,三通接头24另外两个端口分别与第一管路10一端和第二管路11一端连接,第二管路11另一端与注液泵13的出口连接,注液泵13的第一进口通过第三管路14与酸液罐16连接,注液泵13的第二进口通过第四管路17与碱液罐19连接;所述第二管路11上装有第一控制阀12,第三管路14上装有第二控制阀15,第四管路17上装有第三控制阀18,第五管路22上装有第四控制阀23;所述第二管路11上装有压力表20。设置压力表20用于监测地面钻井内的压力情况;所述定位支撑球容器21内盛放多个定位支撑球29,酸液罐16内盛放有酸液,碱液罐19内盛放有碱液,定位支撑球29内部装有定位器29-2;所述各个部件在使用过程中与酸液或碱液接触的位置均涂有抗酸碱腐蚀涂层。这样设置能延长各个部件的使用寿命,降减少维护频次。

作为本发明的一种改进,如图3所示,所述定位支撑球29内部设有球形中空结构,定位器29-2固定在球形中空结构内,定位支撑球29的外壳29-1上开设多个微孔29-3,外壳29-1的材质为橡胶,多个微孔29-3以定位支撑球29的球心为中心,呈放射式均匀分布,球形中空结构通过各个微孔29-3与外界连通。采用这种结构不仅能对产生的裂隙进行支撑防止其受地应力作用自动闭合,同时能用于后续定位裂隙开裂情况。所述定位支撑球29的直径为3~5mm,球型中空结构的直径为定位支撑球29直径的2/3~4/5,所述定位支撑球29外壳29-1上的微孔29-3数量为每平方厘米6~9个,微孔29-3的孔径为0.5mm~1mm,定位支撑球29的密度为0.95~1.05倍水的密度,这样便于定位支撑球29在后续随着酸液流动时处于酸液内部,防止其由于密度过大或过小,对运输造成干扰。

上述强化地面钻井压裂的装置进行压裂及确定压裂情况的方法,具体步骤为:

A、按照设计要求施工用于煤层气抽采的地面钻井5,地面钻井5穿越煤层4后继续向下施工1.1~1.2倍的煤层厚度距离,形成钻井底部空间;将分隔器2固定在煤层气抽采管6内,且其距离另一端0.1~0.2m,注气管8一端从煤层气抽采管6一端穿过分隔器2至另一端、并与气囊1连接;注液管7一端从煤层气抽采管6一端穿过分隔器2至另一端,接着将煤层气抽采管6另一端伸入地面钻井5,直至煤层4上方停止,此时气囊1处于钻井底部空间内,然后将煤层气抽采管6与地面钻井5固定,并采用钻井密封盖9对煤层气抽采管6一端密封,注液管7另一端与第一管路10另一端连接,注气管8另一端与空气压缩机27连接,注气管8上装有第五控制阀26和泄压阀25,并在分隔器2上装有红外测距仪3,从而完成装置的安装工作,初始时各个控制阀均处于关闭状态,气囊1处于未充气状态;

B、打开第五控制阀26并启动空气压缩机27,通过注气管8将压缩空气注入气囊1内,气囊1体积开始膨胀,直至使气囊1与钻井底部空间的井壁压紧接触后,关闭第五控制阀26并停止空气压缩机27工作;膨胀后的气囊1能抵抗50~60MPa的水压;

C、开始进行酸液与定位支撑球29协同注入时,打开第二控制阀15和第一控制阀12并启动注液泵13,注液泵13将酸液罐16内的酸液经过第三管路14、第二管路11、三通接头24、第一管路10和注液管7注入地面钻井5内,所述酸液的pH值为3~5,注液30~60s后,打开第四控制阀23,定位支撑球29从定位支撑球容器21内排出经过第五管路22和三通接头24进入第一管路10,并随酸液一起注入地面钻井5内;持续观察压力表20的读数情况,当压力表20读数开始持续上升时,说明地面钻井5内酸液已注满,关闭第四控制阀23,注液泵13继续加压,使地面钻井5内的酸液压力达到40~50MPa;

D、持续观察压力表20的读数情况,当压力表20的酸液压力突然下降时,说明在高压酸液的腐蚀溶解及压力作用下,裂隙28沿煤体弱面开裂,进而酸液和定位支撑球29会进入裂隙28内,如图2所示,此时定位支撑球29对产生的裂隙28进行充填支撑,防止裂隙28在地应力作用下自动闭合;接着关闭第二控制阀15和第一控制阀12并停止注液泵13工作,静置24~36h,地面钻井5内的酸液继续溶解、溶蚀煤体内胶结物、裂隙28内的矿物质及堵塞物,进一步提升煤体的渗透率;

E、打开泄压阀25,缓慢释放气囊1内空气,持续一段时间待气囊1干瘪后关闭泄压阀25;此时地面钻井5内的酸液沿着裂隙28以及气囊1与钻井底部空间之间的缝隙流入钻井底部空间内,并逐渐进入钻井底部空间下部的岩层裂隙内,通过红外测距仪3测量地面钻井5内酸液的液面,当红外测距仪3测量的液面距离等于当前煤层厚度与钻井底部空间深度之和时,说明酸液已大部分被岩层吸收;此时打开第五控制阀26并启动空气压缩机27,再次向气囊1内注气使其膨胀,直至使气囊1与钻井底部空间的井壁压紧接触后,关闭第五控制阀26并停止空气压缩机27工作;

F、打开第三控制阀18和第一控制阀12并启动注液泵13,注液泵13将碱液罐19内的碱液经过第四管路17、第二管路11、三通接头24、第一管路10和注液管7注入地面钻井5内,所述碱液的pH值9~10;持续观察压力表20的读数情况,当压力表20读数开始上升,说明地面钻井5内碱液已注满,关闭第三控制阀18,注液泵13继续加压,使地面钻井5内的酸液压力达到30~40MPa;在保持注液泵13的功率不变前提下,若压力表20压力逐渐变小,说明在高压碱液的腐蚀溶解及冲击作用下,已形成的裂隙网络进一步扩展发育,同时定位支撑球29也随碱液进一步移动进入裂隙28深处;当压力表20读数下降速度为0.1~0.2MPa/h时,关闭第一控制阀12并停止注液泵13工作;

G、静置6~12h后,打开泄压阀25,缓慢释放气囊1内空气,持续一段时间待气囊1干瘪后关闭泄压阀25;此时地面钻井5内的碱液沿着裂隙28以及气囊1与钻井底部空间之间的缝隙流入钻井底部空间内,并逐渐进入钻井底部空间下部的岩层裂隙内,通过红外测距仪3测量地面钻井5内碱液的液面,当红外测距仪3测量的液面距离等于当前煤层厚度与钻井底部空间深度之和时,说明碱液已大部分被岩层吸收,完成本次酸碱致裂煤体过程;

H、强化地面钻井压裂装置的第一管路10与注液管7分离,并打开定位器探测器,由于定位支撑球29内部设有定位器29-2,能确定各个定位支撑球29位置,从而确定裂隙28的开裂情况与影响范围,对下一地面钻井5的布置位置提供数据指导;

I、将煤层气抽采管6与地面钻井5的煤层气抽采泵站相连,进行煤层气抽采;在持续抽采过程中,当该地面钻井5抽采出的煤层气浓度低于30%时停止抽采工作,并重复步骤B至H,再次进行煤层气抽采,直至完成该地面钻井5煤层气的抽采。

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种待压裂水平井的压裂位置设计方法和装置

- 一种低碳烃无水压裂液装置及压裂方法

- 一种压裂高压管汇远程液动放压装置及方法

- 一种提高煤矿瓦斯抽采效果的压裂方法及装置

- 一种重复压裂室内试验装置及其操作方法

- 一种强化地面钻井水力压裂增透效果的方法

- 一种强化地面钻井水力压裂增透效果的方法