一种发动机凸轮轴锻造模具

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及发动机零部件模具技术领域,具体说是一种发动机凸轮轴锻造模具。

背景技术

凸轮轴是发动机内的重要部件,作用是控制气门的开启和闭合动作,凸轮轴的主题是一根与气缸组长度近似相同的圆柱形棒体,上面套有若干个凸轮,用于驱动气门,在凸轮轴的生产制造时,大多是采用铸造来生产凸轮轴的毛坯,毛坯的质量直接影响整个发动机的质量,现有技术中的凸轮轴锻造模具大多数采用两个模具组合来完成凸轮轴的铸造,在制造时不容易脱模,并且不方便调整凸轮轴的尺寸,使用效果不好,因此,如何克服上述存在的技术问题和缺陷成为重点需要解决的问题。

发明内容

本发明的发明目的在于克服背景技术中所描述的缺陷,从而实现一种方便脱模、能够调节凸轮轴的尺寸和使用效果好的发动机凸轮轴锻造模具。

为实现上述发明目的,本发明的技术方案是:一种发动机凸轮轴锻造模具,包括上模座和下模座,并通过液压缸连接在一起,并通过竖向限位组件限位,所述上模座的下部设置有上模块,所述上模块下部开设有上模腔,上模座及上模块的中部开设有模料通道,所述模料通道上部的上模座上端面安装有下料斗,所述下料斗处的上模座上设置有压料组件,所述下模座上部开设有中间活动槽,所述中间活动槽内相对设置有下模块A和下模块B,所述下模块A和下模块B的上部分别开设有锻造槽,所述锻造槽底部开设有下模腔A和下模腔B,所述下模块A和下模块B两侧分别设置有横向移动组件。

进一步地,中间活动槽两侧的所述下模座上分别开设有竖向限位槽和横向限位槽,所述横向限位槽上下侧及竖向限位槽的前后侧分别开设有传动安装槽。

进一步地,所述竖向限位组件包括固定在前后侧的竖向限位杆,竖向限位杆套接在竖向限位槽内,所述竖向限位杆的前后侧分别设置有竖向齿条,并在前后侧的传动安装槽内旋转连接有竖向传动齿轮和竖向平衡齿轮,竖向传动齿轮、竖向平衡齿轮分别与竖向齿条啮合,在液压缸的动力作用下,竖向限位杆沿着竖向限位槽上下移动,并带动竖向传动齿轮和竖向平衡齿轮转动,两个相对的竖向传动齿轮和竖向平衡齿轮相对,保持竖向限位杆的移动受力的平衡。

进一步地,所述压料组件包括套接在下料斗内的压料块,以及压料块下部的压料杆,所述压料杆套接在模料通道内部,压料块的上部固定有连杆,所述连杆设置为倒U型,连杆的端部连接有电动伸缩杆,所述电动伸缩杆固定端安装在上模座上,模料从下料斗沿着模料通道向上模腔、下模腔A和下模腔B形成的空间内下料,下料量一定,即形成空间的体积,大部分模料下料完成,剩余部分余料处于模料通道内,通过压料块及压料杆实现对模料通道的挤压,压料杆的下端到达上模腔的上端部,呈圆弧状并和上模腔的上端部平滑接触,将残余的模料挤压至该空间内,尽量避免出现空洞的情况发生。

进一步地,所述横向移动组件包括分别固定在下模块A和下模块B上的横向限位杆,所述横向限位杆的上下侧分别设置有横向齿条,所述上下侧的传动安装槽内旋转连接有横向传动齿轮和横向平衡齿轮,所述横向传动齿轮、横向平衡齿轮分别与横向齿条啮合,通过控制两侧的横向传动齿轮转动,从而带动下模块A和下模块B向外侧或向内侧移动,下模块A和下模块B向内侧移动并接触时,用于实现发动机凸轮轴的锻造过程,下模块A和下模块B向外侧移动,横向限位杆移动至横向限位槽的底部时,实现发动机凸轮轴的脱模过程。

进一步地,所述竖向传动齿轮和横向传动齿轮的中部分别开设有皮带轮槽A和皮带轮槽B,所述皮带轮槽A和皮带轮槽B之间通过传动皮带连接,竖向传动齿轮和横向传动齿轮通过传动皮带传动,从而实现竖向传动齿轮带动横向传动齿轮的旋转,在竖向限位杆向上移动时,横向限位杆向外侧移动,竖向限位杆向下移动时,横向限位杆向里侧移动。

进一步地,所述上模腔、下模腔A、下模腔B的半径大小相同,其组装到一起的中轴线为圆形,其内部空间形成一个发动机凸轮轴的形状。

进一步地,所述下模座的左右侧设置有凸轮轴长度调整组件,所述凸轮轴长度调整组件包括在下模腔A和下模腔B左右端部的下模座上开设的螺孔,所述螺孔内活动安装有螺杆,所述螺杆里侧端部安装有与上模腔直径大小相同的活动板,螺杆外侧端部固定有限位头,在需要调整发动机凸轮轴的长度时,旋转螺杆向里侧或外侧移动,从而调整活动板的位置,活动板的直径大小与中轴线的圆形直径大小相同,从而调整整个发动机凸轮轴的长度。

本发明的发动机凸轮轴锻造模具的有益效果:

1.本发明的发动机凸轮轴锻造模具,在液压缸的动力作用下,竖向限位杆沿着竖向限位槽上下移动,并带动竖向传动齿轮和竖向平衡齿轮转动,两个相对的竖向传动齿轮和竖向平衡齿轮相对,保持竖向限位杆的移动受力的平衡,竖向传动齿轮和横向传动齿轮通过传动皮带传动,从而实现竖向传动齿轮带动横向传动齿轮的旋转,竖向限位杆向下移动时,横向限位杆向里侧移动,下模块A和下模块B向内侧移动并接触时,用于实现发动机凸轮轴的锻造过程,在竖向限位杆向上移动时,横向限位杆向外侧移动,横向限位杆移动至横向限位槽的底部时,实现发动机凸轮轴的脱模过程。

2.本发明的发动机凸轮轴锻造模具,设置有凸轮轴长度调整组件,在需要调整发动机凸轮轴的长度时,旋转螺杆向里侧或外侧移动,从而调整活动板的位置,活动板的直径大小与中轴线的圆形直径大小相同,从而调整整个发动机凸轮轴的长度。

3.本发明的发动机凸轮轴锻造模具,模料从下料斗沿着模料通道向上模腔、下模腔A和下模腔B形成的空间内下料,下料量一定,即形成空间的体积,大部分模料下料完成,剩余部分余料处于模料通道内,通过压料块及压料杆实现对模料通道的挤压,压料杆的下端到达上模腔的上端部,呈圆弧状并和上模腔的上端部平滑接触,将残余的模料挤压至该空间内,尽量避免出现空洞的情况发生,使用效果好。

附图说明

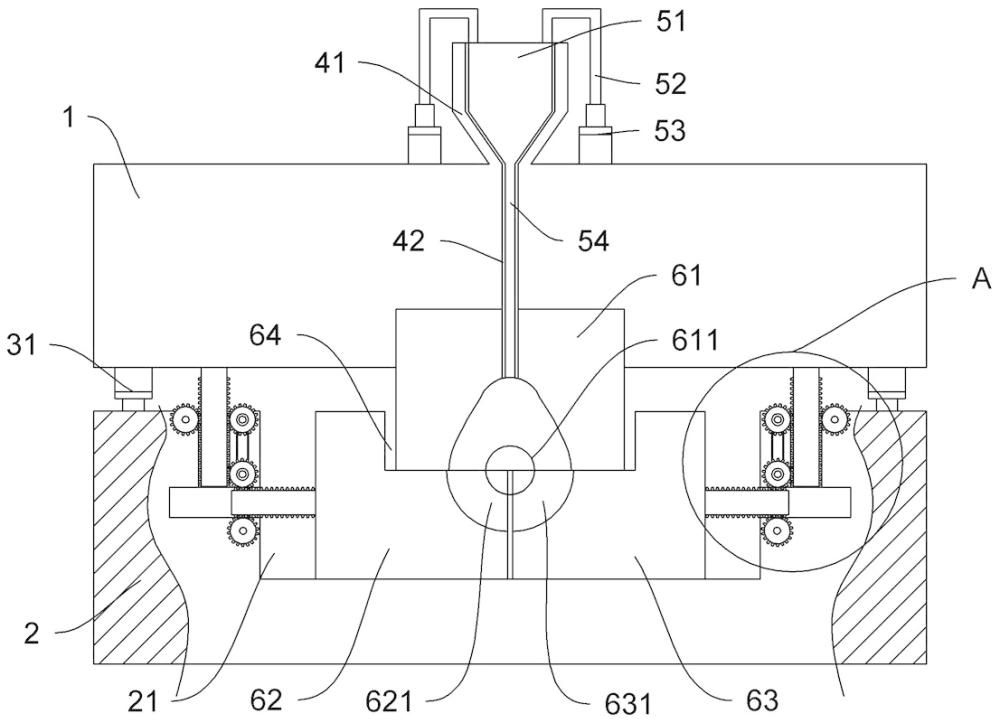

图1是本发明的发动机凸轮轴锻造模具的主视结构示意图;

图2是本发明的发动机凸轮轴锻造模具的左视结构示意图;

图3是图2中A的放大结构示意图;

图4是本发明的发动机凸轮轴锻造模具的上模座的仰视结构示意图;

图5是本发明的发动机凸轮轴锻造模具的下模座的俯视结构示意图;

图6是图5中B的放大结构示意图。

图中:1-上模座,2-下模座,21-中间活动槽,22-竖向限位槽,23-横向限位槽,24-传动安装槽,31-液压缸,32-限位块,41-下料斗,42-模料通道;

压料组件:51-压料块,52-连杆,53-电动伸缩杆,54-压料杆;

61-上模块,611-上模腔,62-下模块A,621-下模腔A,63-下模块B,631-下模腔B,64-锻造槽,

竖向限位组件:71-竖向限位杆,72-竖向齿条,73-竖向传动齿轮,74-竖向平衡齿轮;

横向限位组件:81-皮带轮槽A,82-传动皮带,83-横向传动齿轮,84-皮带轮槽B,85-横向限位杆,86-横向齿条,87-横向平衡齿轮;

凸轮轴长度调整组件:91-活动板,92-螺孔,93-螺杆,94-限位头。

具体实施方式

下面结合附图并通过具体的实施方式对本发明的发动机凸轮轴锻造模具做更加详细的描述。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、 “外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参见图1-图6,本实施例的发动机凸轮轴锻造模具,在使用效果好的基础上,实现了方便脱模、能够调节凸轮轴的尺寸的技术效果,本实施例的结构包括上模座1和下模座2,并通过液压缸31连接在一起,液压缸31处的上模座1和下模座2设置有限位块32,所述上模座1的下部设置有上模块61,所述上模块61下部开设有上模腔611,下模座2上部开设有中间活动槽21,所述中间活动槽21内相对设置有下模块A62和下模块B63,上模腔611、下模腔A621、下模腔B631的半径大小相同,其组装到一起的中轴线为圆形,当上模座1和限位块32接触时,其内部空间形成一个发动机凸轮轴的形状,所述下模块A62和下模块B63的上部分别开设有锻造槽64,所述锻造槽64底部开设有下模腔A621和下模腔B631,中间活动槽21两侧的所述下模座2上分别开设有竖向限位槽22和横向限位槽23,所述横向限位槽23上下侧及竖向限位槽22的前后侧分别开设有传动安装槽24;在上模座1下端面的前后侧固定有竖向限位杆71,竖向限位杆71套接在竖向限位槽22内,所述竖向限位杆71的前后侧分别设置有竖向齿条72,并在前后侧的传动安装槽24内旋转连接有竖向传动齿轮73和竖向平衡齿轮74,竖向传动齿轮73、竖向平衡齿轮74分别与竖向齿条72啮合,在液压缸31的动力作用下,竖向限位杆71沿着竖向限位槽22上下移动,并带动竖向传动齿轮73和竖向平衡齿轮74转动,两个相对的竖向传动齿轮73和竖向平衡齿轮74相对,保持竖向限位杆71的移动受力的平衡。

参见图2,本实施例在上模座1及上模块61的中部开设有模料通道42,所述模料通道42上部的上模座1上端面安装有下料斗41,下料斗41处的上模座1上设置有电动伸缩杆53,在下料斗41内套接有压料块51,以及压料块51下部的压料杆54,所述压料杆54套接在模料通道42内部,压料块51的上部固定有连杆52,所述连杆52设置为倒U型,连杆52的端部和电动伸缩杆53连接,所述电动伸缩杆53固定端安装在上模座1上,从下料斗41沿着模料通道42向上模腔611、下模腔A621和下模腔B631形成的空间内,下料量一定,即形成空间的体积,大部分模料下料完成,剩余部分余料处于模料通道42内,通过压料块51及压料杆54实现对模料通道42的挤压,压料杆54的下端到达上模腔611的上端部,呈圆弧状并和上模腔611的上端部平滑接触,将残余的模料挤压至该空间内,尽量避免出现空洞的情况发生。

参见图2-图6,本实施例的下模块A62和下模块B63两侧分别固定有两根横向限位杆85,所述横向限位杆85的上下侧分别设置有横向齿条86,所述上下侧的传动安装槽24内旋转连接有横向传动齿轮83和横向平衡齿轮87,所述横向传动齿轮83、横向平衡齿轮87分别与横向齿条86啮合,通过控制两侧的横向传动齿轮83转动,从而带动下模块A62和下模块B63向外侧或向内侧移动,下模块A62和下模块B63向内侧移动并接触时,用于实现发动机凸轮轴的锻造过程,下模块A62和下模块B63向外侧移动,横向限位杆85移动至横向限位槽23的底部时,实现发动机凸轮轴的脱模过程。

本实施例的竖向传动齿轮73和横向传动齿轮83的中部分别开设有皮带轮槽A81和皮带轮槽B84,所述皮带轮槽A81和皮带轮槽B84之间通过传动皮带82连接,竖向传动齿轮73和横向传动齿轮83通过传动皮带82传动,从而实现竖向传动齿轮73带动横向传动齿轮83的旋转,在竖向限位杆71向上移动时,横向限位杆85向外侧移动,竖向限位杆71向下移动时,横向限位杆85向里侧移动。

参见图1和图4,本实施例在下模腔A621和下模腔B631左右端部的下模座2上开设的螺孔92,所述螺孔92内活动安装有螺杆93,所述螺杆93里侧端部安装有与上模腔611直径大小相同的活动板91,螺杆93外侧端部固定有限位头94,在需要调整发动机凸轮轴的长度时,旋转螺杆93向里侧或外侧移动,从而调整活动板91的位置,活动板91的直径大小与中轴线的圆形直径大小相同,从而调整整个发动机凸轮轴的长度。

本实施例的使用原理及使用方法:在使用时,启动液压缸31缩短,上模座1下移,竖向限位杆71沿着竖向限位槽22向下移动,并带动竖向传动齿轮73和竖向平衡齿轮74转动,竖向传动齿轮73和横向传动齿轮83通过传动皮带82传动,从而实现竖向传动齿轮73带动横向传动齿轮83的旋转,横向限位杆85向里侧移动,下模块A62和下模块B63向内侧移动并接触,此时通过下料斗41放入模料,放入特定量的模料后,启动电动伸缩杆53缩短,压料块51及压料杆54下移,实现对模料通道42的挤压,压料杆54的下端到达上模腔611的上端部,呈圆弧状并和上模腔611的上端部平滑接触,将残余的模料挤压至上模腔611、下模腔A621和下模腔B631形成的空间内,经过成型过程后,启动液压缸31伸长,竖向限位杆71向上移动,横向限位杆85向外侧移动,横向限位杆85移动至横向限位槽23的底部时,实现发动机凸轮轴的脱模过程。

除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本申请说明书以及权利要求书中如使用“一个”或者“一”等类似词语也不必然表示数量限制。“包括”或者“包含”等类似的词语意指出现该词前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

上文中参照优选的实施例详细描述了本发明的示范性实施方式,然而本领域技术人员可理解的是,在不背离本发明理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本发明提出的各技术特征、结构进行多种组合,而不超出本发明的保护范围。

- 一种用于锻造单阶凸轮轴的长度可调节锻造模具

- 一种叉车发动机凸轮轴的粉末锻造方法