热轧带钢走偏分析的数据预处理方法和系统

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及热轧带钢走偏分析技术领域,具体地,涉及热轧带钢走偏分析的数据预处理方法和系统。

背景技术

随着用户对热轧带钢产品质量要求的不断提高,带钢产品的厚度、宽度、凸度和平直度等形状要求更是需要重点关注,这对热轧带钢的生产工艺和设备提出了更高的要求。在这样的情况下,轧制过程中控制带钢走偏,减少带钢运行故障是提高热轧带钢质量,降低生产成本的有效方法。

与此同时,在热轧生产中,在轧制规格薄,硬度大的宽轧件带钢时,容易发生轧制不稳定,控制不好很容易发生带钢走偏事故。带钢走偏会对生产造成很大的危害,例如引起的堆钢事故容易损伤辊面,造成产品凹凸缺陷;破碎的残片如与轧件接触还会造成表面辊印等问题。因此,带钢走偏问题会引发一系列其他的事故,破坏了轧制的稳定性、连续性,严重时还会影响合同完成率,生产线辊耗加大,大大增加了工序制作成本。在这样的背景下,如何预防减少带钢走偏成为技术人员和操作人员重点、难点工作。

专利文献CN101254508B提供一种兼顾带钢边降控制和平坦度控制的工作辊,该工作辊是将平辊工作辊的一侧磨削成连续可变锥形,该锥形分为三段:第一段为边降控制曲线工艺段,第二段为边降控制切线工艺段,第三段为结构锥度段,其中边降控制曲线工艺段和边降控制切线工艺段相切,边降控制切线工艺段和结构锥度段相交,实现辊形曲线的平滑过渡,不仅可部分消除因上、下工作辊磨损不同、带钢走偏等导致的辊系受力不对称、边降控制不对称、边降控制轧制过程中出现带钢“剪边”、“断带”等生产不稳定的重要故障等问题。但是,预防带钢走偏能够从源头上解决问题。

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种热轧带钢走偏分析的数据预处理方法和系统。

根据本发明提供的一种热轧带钢走偏分析的数据预处理方法,包括:

步骤1:数据模型配置步骤,建立热轧带钢走偏数据模型,并实例化对象;

步骤2:配置算子步骤,配置热轧带钢走偏自定义算子;

步骤3:配置算法步骤,配置热轧带钢走偏分析的算法;

步骤4:配置规则步骤,实例化热轧带钢走偏分析算法,绑定热轧带钢走偏数据模型形成规则,计算出热轧带钢走偏的量化数据。

优选地,在所述步骤1中:

步骤1.1:在数据模型配置页面,建立模型树路径;在模型树上需要新增节点的分支添加节点,在节点信息中配置节点名称完成配置;

步骤1.2:在数据模型配置页面,选择路径叶子节点配置热轧带钢走偏数据模板;在模型树上点击步骤1.1配置的节点名称,点击新增后填写模板名称和模板描述并保存后完成配置;

步骤1.3:在模板属性配置页面,添加热轧带钢走偏模板属性,包括带钢走偏数据的属性名称和说明;在模型树点击步骤1.1配置的节点名称,选择步骤1.2配置的模板,点击新增,填写模板属性名称,模板属性描述和模板属性字段类型后保存完成配置;

步骤1.4:在数据源配置页面,添加热轧带钢走偏数据源信息,包含数据源连接信息和数据查询接口信息;点击新增后填写热轧带钢的数据源名称、数据源类型、数据源连接地址、用户名、密码和获取数据的微服务接口名称;

步骤1.5:在对象配置页面,添加热轧带钢走偏对象,配置路径以及对象关联的热轧带钢走偏数据模板;配置数据对象的名称以及在对象树结构中的路径,最后在新增对象时,填写对象名称、对象描述和模板名称,关联热轧带钢数据模型和对象,然后保存完成配置;

步骤1.6:在对象配置属性页面,配置热轧带钢走偏对象属性,更新对象数据到缓存;在对象树中,选择步骤1.5配置的对象,然后点击对象列表中的对象,在对象属性列表中勾选一列,点击选择数据源,在数据源配置弹框中勾选步骤1.4配置的数据源;点击属性选择点名,在弹出选点界面选择需要使用的点,填写对象属性名称,对象属性描述,查询参数和后序触发规则的事件名称后保存完成配置;点击查看缓存,在弹出的对象属性展示界面,验证查询到的数据。

优选地,在所述步骤2中:

步骤2.1:在算子管理页面新增自定义算子;在算子自定义界面编辑算子中英文名称、算子类型、算子描述,勾选算子输入输出后,定义输入输出参数名称、算子类型、说明、取值范围;

步骤2.2:在算子自定义界页面,编辑算子,将算子之间的输入输出进行匹配。

优选地,在所述步骤3中:

步骤3.1:在算法管理页面,添加热轧带钢走偏算法;

步骤3.2:在算法管理页面,选择热轧带钢走偏算法,点击编辑跳转到算法编辑页面,选择算子并拖动组成热轧带钢走偏算法。

优选地,在所述步骤4中:

步骤4.1:在规则管理页面,添加热轧带钢走偏规则;

步骤4.2:在规则管理页面,点击编辑,选择热轧带钢走偏算法,跳转到规则编辑界面,在模型树上选择已配置的对象添加到编辑界面,选择规则类型、热轧走偏规则;添加热轧带钢走偏算法到编辑界面,然后在编辑界面使用热轧带钢走偏对象和算法编辑出规则;

步骤4.3:配置热轧带钢走偏规则节点参数并应用。

根据本发明提供的一种热轧带钢走偏分析的数据预处理系统,包括:

模块M1:数据模型配置模块M,建立热轧带钢走偏数据模型,并实例化对象;

模块M2:配置算子模块M,配置热轧带钢走偏自定义算子;

模块M3:配置算法模块M,配置热轧带钢走偏分析的算法;

模块M4:配置规则模块M,实例化热轧带钢走偏分析算法,绑定热轧带钢走偏数据模型形成规则,计算出热轧带钢走偏的量化数据。

优选地,在所述模块M1中:

模块M1.1:在数据模型配置页面,建立模型树路径;在模型树上需要新增节点的分支添加节点,在节点信息中配置节点名称完成配置;

模块M1.2:在数据模型配置页面,选择路径叶子节点配置热轧带钢走偏数据模板;在模型树上点击模块M1.1配置的节点名称,点击新增后填写模板名称和模板描述并保存后完成配置;

模块M1.3:在模板属性配置页面,添加热轧带钢走偏模板属性,包括带钢走偏数据的属性名称和说明;在模型树点击模块M1.1配置的节点名称,选择模块M1.2配置的模板,点击新增,填写模板属性名称,模板属性描述和模板属性字段类型后保存完成配置;

模块M1.4:在数据源配置页面,添加热轧带钢走偏数据源信息,包含数据源连接信息和数据查询接口信息;点击新增后填写热轧带钢的数据源名称、数据源类型、数据源连接地址、用户名、密码和获取数据的微服务接口名称;

模块M1.5:在对象配置页面,添加热轧带钢走偏对象,配置路径以及对象关联的热轧带钢走偏数据模板;配置数据对象的名称以及在对象树结构中的路径,最后在新增对象时,填写对象名称、对象描述和模板名称,关联热轧带钢数据模型和对象,然后保存完成配置;

模块M1.6:在对象配置属性页面,配置热轧带钢走偏对象属性,更新对象数据到缓存;在对象树中,选择模块M1.5配置的对象,然后点击对象列表中的对象,在对象属性列表中勾选一列,点击选择数据源,在数据源配置弹框中勾选模块M1.4配置的数据源;点击属性选择点名,在弹出选点界面选择需要使用的点,填写对象属性名称,对象属性描述,查询参数和后序触发规则的事件名称后保存完成配置;点击查看缓存,在弹出的对象属性展示界面,验证查询到的数据。

优选地,在所述模块M2中:

模块M2.1:在算子管理页面新增自定义算子;在算子自定义界面编辑算子中英文名称、算子类型、算子描述,勾选算子输入输出后,定义输入输出参数名称、算子类型、说明、取值范围;

模块M2.2:在算子自定义界页面,编辑算子,将算子之间的输入输出进行匹配。

优选地,在所述模块M3中:

模块M3.1:在算法管理页面,添加热轧带钢走偏算法;

模块M3.2:在算法管理页面,选择热轧带钢走偏算法,点击编辑跳转到算法编辑页面,选择算子并拖动组成热轧带钢走偏算法。

优选地,在所述模块M4中:

模块M4.1:在规则管理页面,添加热轧带钢走偏规则;

模块M4.2:在规则管理页面,点击编辑,选择热轧带钢走偏算法,跳转到规则编辑界面,在模型树上选择已配置的对象添加到编辑界面,选择规则类型、热轧走偏规则;添加热轧带钢走偏算法到编辑界面,然后在编辑界面使用热轧带钢走偏对象和算法编辑出规则;

模块M4.3:配置热轧带钢走偏规则节点参数并应用。

与现有技术相比,本发明具有如下的有益效果:

1、本发明针对如何预防减少带钢走偏这个问题,提供了一种有效的方案来分析热轧带钢走偏情况,帮助现场人员监控带钢走偏的程度,有利于及时控制走偏,提高带钢生效率,防止事故发生。

2、本发明将带钢走偏算法应用到实际的应用场景,并且可以实时计算出生产过程中每一卷带钢的走偏情况,帮助生产技术人员对现场热轧带钢走偏的趋势进行预测和处理。

3、本发明在实现过程中,对于热轧带钢走偏算子以及算法编写的设计,提供了代码编辑器和图形化界面编辑器两种方式,可以让用户可以选择更适合自己的方式编辑带钢走偏规则,图形化界面还能更好的展示热轧带钢走偏数据处理的过程和帮助算法设计过程中的调试。

4、本发明允许用户自定义算子并构成热轧带钢走偏分析算法,使用热轧带钢生产过程中采集数据作为输入,并应用到算法中实例化得到规则,对热轧带钢走偏情况进行量化分析。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

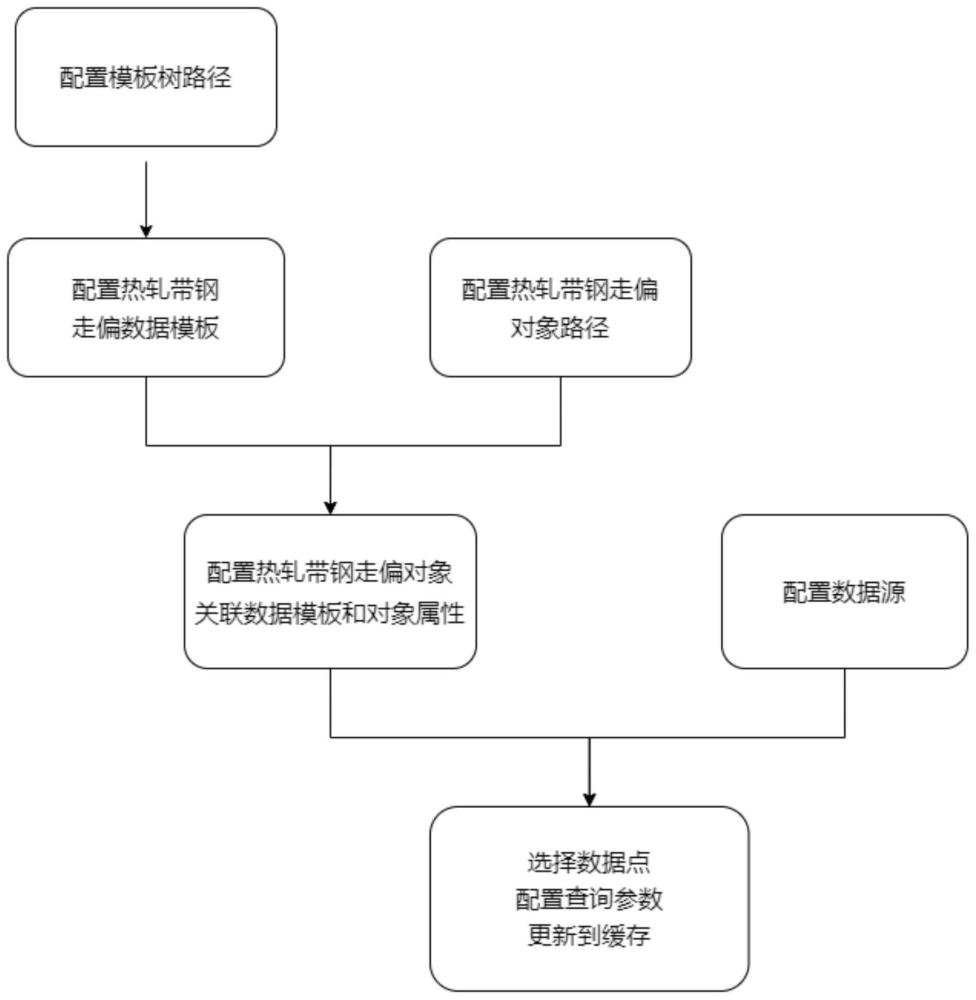

图1为数据模型配置步骤的步骤流程图。

图2为配置算子步骤的步骤流程图。

图3为配置算法步骤的步骤流程图。

图4为配置规则步骤的步骤流程图。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

本发明针对如何预防减少带钢走偏这个问题,提供了一种有效的方案来分析热轧带钢走偏情况,帮助现场人员监控带钢走偏的程度,有利于及时控制走偏,提高带钢生效率,防止事故发生。

本发明提供一种热轧带钢走偏分析的数据预处理方法,包括:

如图1所示,图1为数据模型配置步骤的步骤流程图。

步骤1:数据模型配置步骤,配置热轧带钢走偏的数据模型,主要负责建立热轧带钢走偏数据模型并实例化对象,为后面的规则实例化做好准备。

步骤1.1:在数据模型配置页面,建立模型树路径;右键点击左侧模型树上需要新增节点的分支添加节点,在节点信息中配置节点名称完成配置。

步骤1.2:在数据模型配置页面,选择路径叶子节点配置热轧带钢走偏数据模板;在左侧模型树上点击步骤1.1配置的节点名,点击新增后填写模板名称和模板描述并保存后完成配置。

步骤1.3:在模板属性配置页面,添加热轧带钢走偏模板属性,包括带钢走偏数据的属性名称和说明;在左侧模型树点击步骤1.1配置的节点名,选择步骤1.2配置的模板,点击新增,填写模板属性名称,模板属性描述和模板属性字段类型后保存完成配置。

步骤1.4:在数据源配置页面,添加热轧带钢走偏数据源信息,包含数据源连接信息和数据查询接口信息;点击新增后填写热轧带钢的数据源名称、数据源类型、数据源连接地址、用户名、密码和获取数据的微服务接口名称。

步骤1.5:在对象配置页面,添加热轧带钢走偏对象,配置路径以及对象关联的热轧带钢走偏数据模板;配置对象步骤与数据模型对象类似,参考步骤1.1、步骤1.2、步骤1.3数据模型配置步骤,配置数据对象的名称以及在对象树结构中的路径,最后在新增对象时,填写对象名称、对象描述和模板名称,关联热轧带钢数据模型和对象,然后保存完成配置。

步骤1.6:在对象配置属性页面,配置热轧带钢走偏对象属性,包括选择数据源、选点、查询参数、事件名称、数据源等,并更新对象数据到缓存。在左侧对象树中,选择步骤1.5配置的对象,然后点击对象列表中的对象,在对象属性列表中勾选一列,点击选择数据源,在数据源配置弹框中勾选步骤1.4配置的数据源。点击属性选择点名,在弹出选点界面选择需要使用的点,填写对象属性名称,对象属性描述,查询参数和后序触发规则的事件名称后保存完成配置。点击查看缓存,在弹出的对象属性展示界面,验证查询到的数据。

如图2所示,图2为配置算子步骤的步骤流程图。

步骤2:配置算子步骤,配置热轧带钢走偏自定义算子。算子是预处理系统中的最小计算单元,有一定的计算逻辑,多个算子可以构成算法。预先内置了一些基础的算子。

步骤2.1:在算子管理页面新增自定义算子;点击新增,跳转到算子自定义页面后,编辑算子中英文名称、算子类型、算子描述,勾选算子输入输出后,定义输入输出参数名称、算子类型、说明、取值范围等。

步骤2.2:在算子自定义界页面,选择Python或Java算子代码语言,在代码框编写代码,或者上传已经编写好的代码文件;也可以使用图像化界面编辑算子,选择综合算子,点击编辑,在弹出的界面编辑基础算子或者已有自定义算子组成新的算子,组成时注意算子之间输入输出需要匹配。

如图3所示,图3为配置算法步骤的步骤流程图。

步骤3:配置算法步骤,配置热轧带钢走偏分析的算法;

步骤3.1:在算法管理页面,点击新增。添加热轧带钢走偏算法,填写算法中英文名称、算法类型、算法描述等,点击保存。

步骤3.2:在算法管理页面,选择热轧带钢走偏算法,点击编辑跳转到算法编辑页面,选择算子并拖动组成热轧带钢走偏算法。

如图4所示,图4为配置规则步骤的步骤流程图。

步骤4:配置规则步骤,实例化热轧带钢走偏分析算法,绑定热轧带钢走偏数据模型形成规则,计算出热轧带钢走偏的量化数据。

步骤4.1:在规则管理页面新建热轧带钢走偏规则。点击新增,添加热轧带钢走偏规则,填写算法中英文名称、规则描述等,点击保存。

步骤4.2:在规则管理页面,点击编辑,在弹出算法列表,选择热轧带钢走偏算法,点击确定跳转到规则编辑界面,在左侧菜单栏点击模型,在模型树上选择步骤1.6中配置的对象添加到编辑界面,点击左左侧菜单栏规则,选择规则类型,热轧走偏规则。添加热轧带钢走偏算法到编辑界面。然后在编辑界面使用热轧带钢走偏对象和算法编辑出规则。

步骤4.3:配置热轧带钢走偏规则节点参数并应用。在规则触发器页面,点击新增按钮,填写触发器名称、触发器描述。触发器类型选择事件触发器。点击规则配置按钮,跳转到触发器配置页面,选择之前配置的触发器,点击新增,选择4.2步骤配置的规则保存并应用。

本发明将带钢走偏算法应用到实际的应用场景,并且可以实时计算出生产过程中每一卷带钢的走偏情况,帮助生产技术人员对现场热轧带钢走偏的趋势进行预测和处理。本发明在实现过程中,对于热轧带钢走偏算子以及算法编写的设计,提供了代码编辑器和图形化界面编辑器两种方式,可以让用户可以选择更适合自己的方式编辑带钢走偏规则,图形化界面还能更好的展示热轧带钢走偏数据处理的过程和帮助算法设计过程中的调试。

本发明还提供一种热轧带钢走偏分析的数据预处理系统,所述热轧带钢走偏分析的数据预处理可以通过执行所述热轧带钢走偏分析的数据预处理方法的步骤流程实现。本领域技术人员可以将所述热轧带钢走偏分析的数据预处理方法理解为所述热轧带钢走偏分析的数据预处理系统的优选例。

根据本发明提供的一种热轧带钢走偏分析的数据预处理系统,包括:

模块M1:数据模型配置模块M,建立热轧带钢走偏数据模型,并实例化对象;

模块M2:配置算子模块M,配置热轧带钢走偏自定义算子;

模块M3:配置算法模块M,配置热轧带钢走偏分析的算法;

模块M4:配置规则模块M,实例化热轧带钢走偏分析算法,绑定热轧带钢走偏数据模型形成规则,计算出热轧带钢走偏的量化数据。

优选地,在所述模块M1中:

模块M1.1:在数据模型配置页面,建立模型树路径;在模型树上需要新增节点的分支添加节点,在节点信息中配置节点名称完成配置;

模块M1.2:在数据模型配置页面,选择路径叶子节点配置热轧带钢走偏数据模板;在模型树上点击模块M1.1配置的节点名称,点击新增后填写模板名称和模板描述并保存后完成配置;

模块M1.3:在模板属性配置页面,添加热轧带钢走偏模板属性,包括带钢走偏数据的属性名称和说明;在模型树点击模块M1.1配置的节点名称,选择模块M1.2配置的模板,点击新增,填写模板属性名称,模板属性描述和模板属性字段类型后保存完成配置;

模块M1.4:在数据源配置页面,添加热轧带钢走偏数据源信息,包含数据源连接信息和数据查询接口信息;点击新增后填写热轧带钢的数据源名称、数据源类型、数据源连接地址、用户名、密码和获取数据的微服务接口名称;

模块M1.5:在对象配置页面,添加热轧带钢走偏对象,配置路径以及对象关联的热轧带钢走偏数据模板;配置数据对象的名称以及在对象树结构中的路径,最后在新增对象时,填写对象名称、对象描述和模板名称,关联热轧带钢数据模型和对象,然后保存完成配置;

模块M1.6:在对象配置属性页面,配置热轧带钢走偏对象属性,更新对象数据到缓存;在对象树中,选择模块M1.5配置的对象,然后点击对象列表中的对象,在对象属性列表中勾选一列,点击选择数据源,在数据源配置弹框中勾选模块M1.4配置的数据源;点击属性选择点名,在弹出选点界面选择需要使用的点,填写对象属性名称,对象属性描述,查询参数和后序触发规则的事件名称后保存完成配置;点击查看缓存,在弹出的对象属性展示界面,验证查询到的数据。

优选地,在所述模块M2中:

模块M2.1:在算子管理页面新增自定义算子;在算子自定义界面编辑算子中英文名称、算子类型、算子描述,勾选算子输入输出后,定义输入输出参数名称、算子类型、说明、取值范围;

模块M2.2:在算子自定义界页面,编辑算子,将算子之间的输入输出进行匹配。

优选地,在所述模块M3中:

模块M3.1:在算法管理页面,添加热轧带钢走偏算法;

模块M3.2:在算法管理页面,选择热轧带钢走偏算法,点击编辑跳转到算法编辑页面,选择算子并拖动组成热轧带钢走偏算法。

优选地,在所述模块M4中:

模块M4.1:在规则管理页面,添加热轧带钢走偏规则;

模块M4.2:在规则管理页面,点击编辑,选择热轧带钢走偏算法,跳转到规则编辑界面,在模型树上选择已配置的对象添加到编辑界面,选择规则类型、热轧走偏规则;添加热轧带钢走偏算法到编辑界面,然后在编辑界面使用热轧带钢走偏对象和算法编辑出规则;

模块M4.3:配置热轧带钢走偏规则节点参数并应用。

本发明允许用户自定义算子并构成热轧带钢走偏分析算法,使用热轧带钢生产过程中采集数据作为输入,并应用到算法中实例化得到规则,对热轧带钢走偏情况进行量化分析。

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

- 一种用于热轧精轧机组控制带钢走偏的带头扁头使用方法

- 一种用于热轧精轧机组控制带钢走偏的弯辊力使用方法