半导体处理设备

文献发布时间:2023-06-19 19:23:34

技术领域

本申请涉及半导体领域,尤其涉及一种半导体处理设备。

背景技术

晶圆的制造工艺通常包括光刻、离子注入、刻蚀、化学机械研磨、气相沉积等诸多工序。在进行相关工序之后,例如对晶圆进行化学机械研磨之后,需要对晶圆进行清洗,以去除晶圆表面上的杂质。若对晶圆清洗不充分,使得晶圆表面残留杂质和/或颗粒,则在下一工序中,就可能损坏晶圆,导致晶圆报废。

因此,如何清除晶圆表面的杂质和/或颗粒一直是半导体技术领域的研究热点,现有通常会在执行一道相关半导体工艺后,采用晶圆清洗设备对晶圆进行清洁,用于去除可能形成在晶圆表面的杂质和/或颗粒。

但是采用现有的晶圆清洗设备进行清洗时,会存在药液体积不足的问题,影响制程精度和良率。

发明内容

鉴于此,本申请一些实施例提供了一种半导体处理设备,包括:

供液装置,所述供液装置包括供液单元、喷嘴和传感单元,所述供液单元用于供应药液,所述喷嘴用于将所述供液单元供应的药液喷吐出,所述传感单元用于检测所述供液单元中供应的药液的实时流量,所述供液装置还用于在制程开始前将所述喷嘴移动到待处理晶圆上方的喷吐位置;

承接装置,所述承接装置包括承接槽和与承接槽连接的排液单元,所述承接槽的底部具有能打开或关闭的出液口,所述承接槽用于承接所述喷嘴喷吐的药液,所述排液单元用于将所述承接槽中的药液排出,所述承接装置还用于在制程开始前,控制所述承接槽底部的出液口关闭,并将所述承接槽随同所述喷嘴移动到所述待处理晶圆上方的喷吐位置,所述供液装置控制喷嘴向所述承接槽中喷吐药液,所述传感单元检测所述药液的实时流量,所述承接槽中的药液通过排液单元实时排出,当所述传感单元检测的实时流量达到预设流量时,所述承接装置控制所述承接槽底部的出液口打开,所述喷嘴喷吐的药液穿过所述出液口喷吐到待处理晶圆的表面,制程开始。

在一些实施例中,所述供液装置还用于在所述制程结束时,控制喷嘴停止喷吐液滴以及将所述喷嘴移动到初始位置,所述承接装置还用于在所述制程结束时,控制所述出液口关闭以及将所述承接槽随同所述喷嘴同步移动到初始位置。

在一些实施例中,所述承接槽和出液口的数量均为一个。

在一些实施例中,所述承接槽包括上承接槽和位于上承接槽下方的下承接槽,所述排液单元分别与所述上承接槽和下承接槽连接,所述出液口包括内出液口和外出液口,所述内出液口位于所述上承接槽的底部,所述外出液口位于所述下承接槽的底部,所述内出液口和外出液口均能打开或关闭。

在一些实施例中,所述承接装置在制程开始前,控制所述上承接槽底部的内出液口和下承接槽底部的外出液口均关闭;当所述传感单元检测的实时流量达到预设流量时,所述承接装置先控制所述下承接槽底部的外出液口打开,然后控制所述上承接槽底部的内出液口打开。

在一些实施例中,在制程结束时,所述承接装置先控制所述上承接槽底部的内出液口关闭,然后控制所述下承接槽底部的外出液口关闭。

在一些实施例中,所述承接装置还包括气体吹扫单元,用于在所述出液口关闭后,吹扫所述出液口。

在一些实施例中,所述气体吹扫单元喷出的气体为惰性气体。

在一些实施例中,当所述出液口包括内出液口和外出液口时,所述气体吹扫单元包括上出气口和下出气口,所述上出气口用于对内出液口进行吹扫,所述下出气口用于对外出液口进行吹扫。

在一些实施例中,所述供液装置在所述喷嘴和承接槽到达喷吐位置之后,控制所述喷嘴向所述承接槽中喷吐药液,所述传感单元检测所述药液的实时流量,所述承接槽中的药液通过排液单元实时排出,当所述传感单元检测的实时流量达到预设流量时,所述承接装置控制所述承接槽底部的出液口打开,所述喷嘴喷吐的药液穿过所述出液口喷吐到待处理晶圆的表面,制程开始。

在一些实施例中,所述供液装置在所述喷嘴和承接槽到达喷吐位置之前,控制所述喷嘴向所述承接槽中喷吐药液,所述传感单元检测所述药液的实时流量,所述承接槽中的药液通过排液单元实时排出,当所述喷嘴和承接槽到达喷吐位置之后,所述传感单元检测的实时流量达到预设流量时,所述承接装置控制所述承接槽底部的出液口打开,所述喷嘴喷吐的药液穿过所述出液口喷吐到待处理晶圆的表面,制程开始。

在一些实施例中,所述供液装置的供液单元包括供液端和供液管路,所述供液管路的入口端连接供液端,所述供液管路的出口端连接喷嘴,所述供液管路上设置有第一开关阀和第一回吸阀,所述第一开关阀用于控制所述供液管路中药液的通断,所述第一回吸阀用于控制供液管路和喷嘴中的回吸量。

在一些实施例中,所述传感单元设置于供液管路上,所述传感单元包括流量计。

在一些实施例中,所述承接装置的排液单元包括排液管路,所述排液管路的一端连接所述承接槽,所述排液管路的另一端连接工厂下排端,所述排液管路上设置有第二开关阀和第二回吸阀,所述第二开关阀用于控制所述排液管路中药液的通断,所述第二回吸阀用于控制排液管路中的回吸量。

在一些实施例中,所述供液装置和承接装置还包括驱动单元,所述驱动单元具有可动端,所述供液装置的喷嘴和所述承接装置的承接槽均固定在所述驱动单元的可动端上,所述承接槽位于所述喷嘴下方,所述驱动单元驱动所述喷嘴和承接槽同时移动。

在一些实施例中,所述供液装置还包括第一驱动单元,所述承接装置还包括第二驱动单元,所述第一驱动单元具有第一可动端,所述供液装置的喷嘴固定在所述第一可动端,所述第一驱动单元驱动所述喷嘴移动,所述第二驱动单元具有第二可动端,所述承接装置的承接槽固定在所述第二可动端上,所述第二驱动单元驱动所述承接槽移动。

在一些实施例中,半导体处理设备还包括控制单元,所述控制单元用于发出控制信号控制所述供液装置和承接装置进行相应的操作。

在一些实施例中,所述控制单元至少用于在制程开始前,向所述供液装置发送第一控制信号以及向所述承接装置发送第二控制信号,所述供液装置接收第一控制信号后,将所述喷嘴移动到待处理晶圆上方的喷吐位置,所述承接装置接收第二控制信号后控制所述承接槽底部的出液口关闭,并将所述承接槽随同所述喷嘴移动到所述待处理晶圆上方的喷吐位置,所述承接槽移动到喷吐位置后,所述承接装置向控制单元发送第一反馈信号,所述控制单元在接收到第一反馈信号后向供液装置发送第三控制信号,所述供液装置在接收到第三控制信号后控制所述喷嘴向所述承接槽中喷吐药液,所述传感单元检测所述药液的实时流量,并将所述检测的实时流量发送给控制单元,控制单元将所述检测的实时流量与预设流量进行比较,当所述检测的实时流量达到预设流量时,所述控制单元向所述承接装置发送第四控制信号,所述承接装置在接收到第四控制信号时控制所述承接槽底部的出液口打开。

在一些实施例中,所述半导体处理设备为晶圆清洗设备。

在一些实施例中,所述药液至少包括去离子水。

本申请前述一些实施例中半导体处理装置包括承接装置,所述承接装置包括承接槽和与承接槽连接的排液单元,所述承接槽的底部具有能打开或关闭的出液口,所述承接槽用于承接所述喷嘴喷吐的药液,所述排液单元用于将所述承接槽中的药液排出,所述承接装置还用于在制程开始前,控制所述承接槽底部的出液口关闭,并将所述承接槽随同所述喷嘴移动到所述待处理晶圆上方的喷吐位置,所述供液装置控制喷嘴向所述承接槽中喷吐药液,所述传感单元检测所述药液的实时流量,所述承接槽中的药液通过排液单元实时排出,当所述传感单元检测的实时流量达到预设流量时,所述承接装置控制所述承接槽底部的出液口打开,所述喷嘴喷吐的药液穿过所述出液口喷吐到待处理晶圆的表面,制程开始。在制程开始时,利用承接装置来对喷嘴喷出的药液进行承接,待药液流速达到设定的流速后,承接装置中的出液孔相继开启,制程开始,保证制程过程中的药液的时间/流量与设定匹配,使得制程过程中药液量或体积足够。此外所述供液装置还用于在所述制程结束时,控制喷嘴停止喷吐液滴以及将所述喷嘴移动到初始位置,所述承接装置还用于在所述制程结束时,控制所述出液口关闭以及将所述承接槽随同所述喷嘴同步移动到初始位置,因而在制程结束时,内外出液口关闭,随喷嘴一起作动回初始位置,避免了喷嘴在离开喷吐位置过程中,因各种不定因素导致的药液非正常下滴的情况,从而改善制程效果。

附图说明

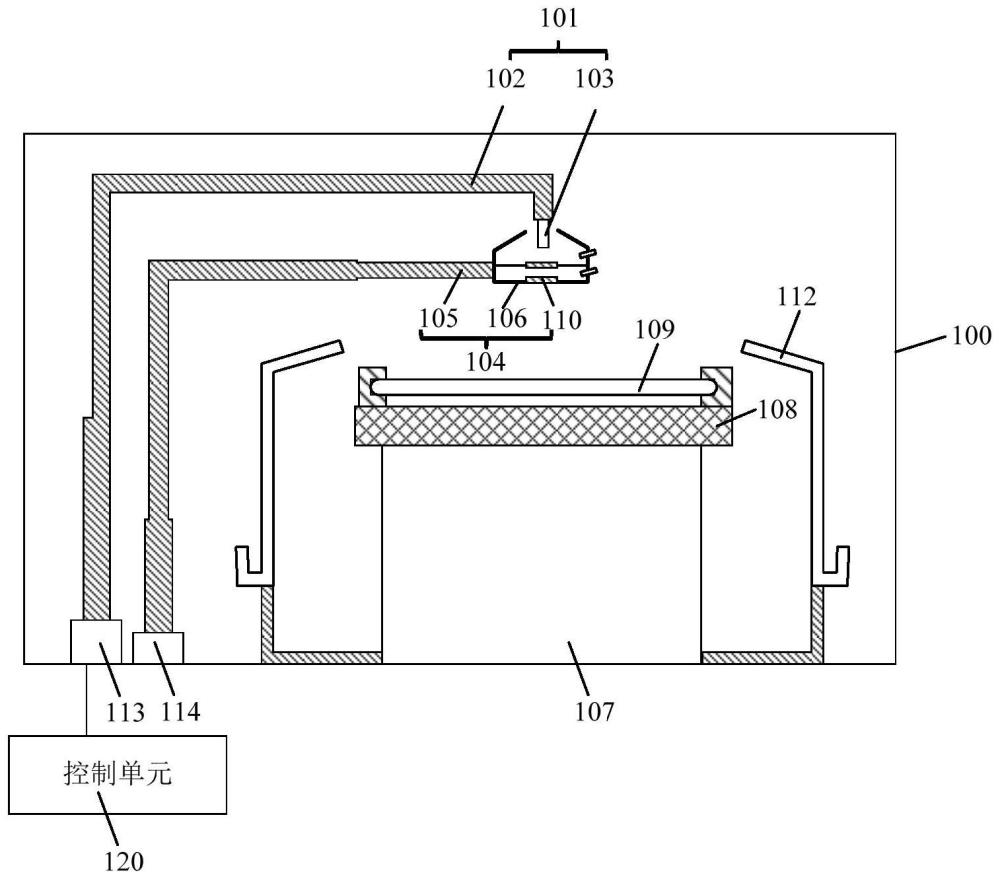

图1为本申请一些实施例中半导体处理设备的结构示意图;

图2为本申请一些实施例中供液装置和承接装置的位置示意图;

图3为本申请一些实施例中承接槽的放大结构示意图;

图4为本申请另一些实施例中半导体处理设备的结构示意图;

图5为本申请一些实施例中半导体处理设备的管路图。

具体实施方式

如背景技术所言,采用现有的晶圆清洗设备进行清洗时,会存在药液体积不足的问题,影响制程精度和良率。

研究发现,由于晶圆清洗设备的本身特性,清洗制程初始阶段的流量达到设定流量需要一定时间,但这部分时间也计在清洗制程总时间内,使得清洗制程需求的药液体积达不到标准,影响制程精度和良率。而对于时间较短的清洗制程需求,其影响更加明显,这种情况下制程精度,良率都会产生一定影响。

此外,在清洗制程结束后,供液阀件关闭,药液停止流出,但在喷嘴作动或其他振动情况下,会发生喷嘴药液滴落至晶圆上的异常情况,影响其制程结果,造成污染。

为此,本申请提供了一种半导体处理设备,在清洗制程开始后,能保证制程过程中药液的时间/流量与设定匹配,改善制程效果,此外,在清洗制程结束后,还能保证药液不会滴落至晶圆上污染晶圆,减少制程不良影响。

为使本申请的上述目的、特征和优点能够更加明显易懂,下面结合附图对本申请的具体实施方式做详细的说明。在详述本申请实施例时,为便于说明,示意图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本申请的保护范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

本申请一些实施例中提供了一种晶圆清洗设备,结合参考图1和图2,包括:

供液装置101,所述供液装置101包括供液单元102、喷嘴103和传感单元(图中未示出),所述供液单元102用于供应药液,所述喷嘴103用于将所述供液单元102供应的药液喷吐出,所述传感单元用于检测所述供液单元102中供应的药液的实时流量,所述供液装置101还用于在制程开始前将所述喷嘴103移动到待处理晶圆109上方的喷吐位置22;

承接装置104,所述承接装置104包括承接槽106和与承接槽106连接的排液单元105,所述承接槽106的底部具有能打开或关闭的出液口110,所述承接槽106用于承接所述喷嘴103喷吐的药液,所述排液单元105用于将所述承接槽106中的药液排出,所述承接装置104还用于在制程开始前,控制所述承接槽106底部的出液口110关闭,并将所述承接槽106随同所述喷嘴103移动到所述待处理晶圆109上方的喷吐位置22,所述供液装置101控制喷嘴103向所述承接槽106中喷吐药液,所述传感单元检测所述药液的实时流量,所述承接槽106中的药液通过排液单元105实时排出,当所述传感单元检测的实时流量达到预设流量时,所述承接装置104控制所述承接槽106底部的出液口110打开,所述喷嘴103喷吐的药液穿过所述出液口110喷吐到待处理晶圆109的表面,制程开始。

所述半导体处理设备用于对所述待处理晶圆109进行相应的制程,在一些实施例中,所述半导体处理设备为晶圆清洗设备,所述制程包括清洗制程,所述药液包括去离子水或者其他的清洗溶液。在其他实施例中,所述半导体处理设备可以为其他的设备,所述制程可以为其他的制程,比如所述半导体处理设备可以为显影设备,所述制程可以为显影制程(对曝光后的光刻胶进行显影的制程),所述药液包括显影液。

在一些实施例中,所述半导体处理设备包括工艺腔室100,工艺腔室100为进行相应制程的腔室,所述供液装置101和承接装置104位于工艺腔室100中。

在一些实施例中,参考图5,所述供液单元102包括供液端123和供液管路102a,所述供液管路102a的入口端连接供液端123,所述供液管路102a的出口端连接喷嘴103,所述供液端连接供液柜或者工厂供液中心。所述供液管路102a上设置有第一开关阀117和第一回吸阀118,所述第一开关阀117用于控制所述供液管路102a中药液的通断,第一开关阀117打开时,药液在供液管路102a中流动,第一开关阀117关闭时,药液在供液管路102a中停止流动。所述第一回吸阀118用于控制供液管路102a和喷嘴103中的回吸量,第一回吸阀118打开时,利用回吸力,使供液管路102a中的药液距喷嘴103端口有一定的距离,能有效防止在制程结束后,供液管路102a和喷嘴103药液滴落。

所述第一开关阀117可以为电信号控制的气动阀。所述第一回吸阀118也可以为电信号控制的气动阀,所述第一回吸阀118的回吸量可以调节。

在一些具体的实施例中,所述第一回吸阀118设置于第一开关阀117前端(远离喷嘴的一端),第一回吸阀118关闭,然后第一开关阀117打开,供液单元102开始供液,传感单元实时检测所述供液单元102中供应的药液的实时流量;供液停止时,第一回吸阀118打开(作动)使供液管路102a内的液体回吸到距喷嘴103一定位置处,然后第一开关阀117关闭,使供液管路102a中的液体保持在一定的位置处。

所述传感单元116设置于供液管路102a上,所述传感单元116可以测量供液管路102a中药液的实时流量。在一些实施例中,所述传感单元116包括流量计。

继续参考图1和图2,所述供液单元102还可以包括第一臂状支架,所述第一臂状支架用于支撑和固定所述供液管路102a(参考图5)以及喷嘴103。所述第一臂状支架的材料包括金属。

在一些实施例中,所述供液装置101还用于在所述制程结束时,控制喷嘴103停止喷吐液滴以及将所述喷嘴103移动到初始位置21(参考图2)。所述承接装置104还用于在所述制程结束时,控制所述出液口110关闭以及将所述承接槽106随同所述喷嘴103同步移动到初始位置21(参考图2)。

在一些实施例中,所述供液装置101在所述喷嘴103和承接槽106到达喷吐位置22之后,控制所述喷嘴103向所述承接槽106中喷吐药液,所述传感单元检测所述药液的实时流量,所述承接槽106中的药液通过排液单元105实时排出,当所述传感单元检测的实时流量达到预设流量时,所述承接装置104控制所述承接槽106底部的出液口110打开,所述喷嘴106喷吐的药液穿过所述出液口110喷吐到待处理晶圆109的表面,制程开始。

在一些实施例中,所述供液装置101在所述喷嘴103和承接槽106到达喷吐位置22喷吐位置之前,控制所述喷嘴101向所述承接槽106中喷吐药液,所述传感单元检测所述药液的实时流量,所述承接槽106中的药液通过排液单元105实时排出,当所述喷嘴103和承接槽106到达喷吐位置22之后,所述传感单元检测的实时流量达到预设流量时,所述承接装置104控制所述承接槽106底部的出液口110打开,所述喷嘴106喷吐的药液穿过所述出液口110喷吐到待处理晶圆109的表面,制程开始。在所述喷嘴103和承接槽106从初始位置到达喷吐位置22的过程中,就进行药液的喷吐以及流量的检测,在喷嘴103和承接槽106到达喷吐位置22时,药液的实时流量就事先达到预设流量,喷嘴103可以直接将药液喷吐到待处理晶圆109的表面,因而可以节省制程的时间。

本实施例中,参考图1和图3,所述承接槽106包括上承接槽106a和位于上承接槽106a下方的下承接槽106b,所述排液单元105分别与所述上承接槽106a和下承接槽106b连接,所述出液口110包括内出液口110a和外出液口110b,所述内出液口110a位于所述上承接槽106a的底部,所述外出液口110b位于所述下承接槽106b的底部,所述内出液口110a和外出液口110b均能打开或关闭。

所述上承接槽106a和下承接槽106b内均具有容纳空间,以容纳接收的药液,在内出液口110a和外出液口110b都关闭时,所述上承接槽106a和下承接槽106b的容纳空间是独立的。所述上承接槽106a和下承接槽106b的槽壁的材料可以为金属、合金、硬质塑料或者陶瓷。

所述内出液口110a和外出液口110b可以为电控制开和关的阀门或门形结构。

承接槽106为前述特定结构时,所述承接装置104在制程开始前,控制所述上承接槽106a底部的内出液口110a和下承接槽106b底部的外出液口110b均关闭;当所述传感单元116(参考图5)检测的实时流量达到预设流量时,所述承接装置106先控制所述下承接槽106b底部的外出液口110b打开,然后控制所述上承接槽106a底部的内出液口110a打开。本实施例中,在制程开始时,利用承接装置104来对喷嘴喷出的药液进行承接,待药液流速达到设定的流速后,承接装置104中心外内出液孔相继开启,制程开始,保证制程过程中的药液的时间/流量与设定匹配,使得制程过程中药液量或体积足够,从而改善制程效果。并且,先开启外出液口110b,既能节省时间,同时减少外出液口110b内壁的药液沾染。

在制程结束时,所述承接装置104先控制所述上承接槽106a底部的内出液口110a关闭,然后控制所述下承接槽106b底部的外出液口110b关闭。从而在制程结束时,能防止药液不会滴落至晶圆上污染晶圆,即使喷嘴中有液滴滴落,液滴也只会滴到承接槽中而不会滴到晶圆上,减少制程不良影响,并且这种双层的承接槽结构在出液口关闭时,内出液口110a关闭后外壁即使有沾污,由于外出液口110b随后关闭,能起到很好的保护对晶圆不会带来污染的作用。

需要说明的是,在其他一些实施例中,所述承接槽和出液口的数量可以均为一个。

在一些实施例中,所述承接装置106还包括气体吹扫单元,用于在所述出液口110关闭后,吹扫所述出液口110,防止液滴残留在承接槽106中,影响后续的制程。

所述气体吹扫单元喷出的气体为惰性气体。所述惰性气体包括氮气。

在一些实施例中,参考图3,当所述出液口包括内出液口110a和外出液口110b时,所述气体吹扫单元包括上出气口111a和下出气口111b,所述上出气口111a用于对内出液口110进行吹扫,所述下出气口111b用于对外出液口110b进行吹扫。

所述上出气口111a和下出气口111b的数量可以为一个或多个。在一些实施例中,所述上出气口111a和下出气口111b的数量为多个时,所述多个上出气口111a均匀的分布在上承接槽106a的侧壁上,所述多个下出气口111b均匀的分布在下承接槽106b的侧壁上,以提高吹扫的效果。

在一些实施例中,结合参考图1和图5,所述承接装置104的排液单元105包括排液管路105a(参考图5),所述排液管路105a的一端连接所述承接槽106,所述排液管路105a的另一端连接工厂下排端121,所述排液管路105a上设置有第二开关阀和第二回吸阀119,所述第二开关阀用于控制所述排液管路105a中药液的通断,所述第二回吸阀119用于控制排液管路105a中的回吸量。所述第二回吸阀119的作用是要保证管路有一个负压的作用,保证承接槽106和排液管路105a中的液体能及时被引入工厂下排端。由于不同工艺菜单对应的药液的流量大小不一样,相同时间内需要回收的液体量也不一样,因而第二回吸阀119的回吸量大小可以调节,以满足在不同的工艺条件下,更好的防止承接槽106中药液的残留。

在一实施例中,所述第二回吸阀119中的回吸量根据传感单元检测的所述供液单元102中供应的药液的实时流量进行调节。具体的,可以设置某一个或者某一范围的药液流量为标准流量,该标准流量下所述第二回吸阀对应具有一标准的回吸量,在实际的工艺过程中,当传感单元检测到某一菜单下的实时流量大于标准流量时,则相应的增大第二回吸阀的回吸量到第二回吸量,当检测到的实时流量小于标准流量时,则相应的减小第二回吸阀的回吸量到第一回吸量,当实时流量等于标准流量或者在标准流量范围之内时,则使第二回吸阀的回吸量到标准回吸量。

在一些具体的实施例中,第二回吸阀119设置于第二开关阀前端(远离承接槽的一端),第二回吸阀119关闭,然后第二开关阀打开,开始排液;停止排液时,第二回吸阀119打开,然后第二开关阀关闭。

在一些实施例中,当所述承接槽106包括上承接槽106a和下承接槽106b时,所述排液管路105a分别通过一根管路支路与上承接槽106a和下承接槽106b连接,所述两根管路支路上分别设置一个第二开关阀(122a和122b)。

所述供液单元102还可以包括第二臂状支架,所述第二臂状支架用于支撑和固定所述供液管路102a(参考图5)以及喷嘴103。所述第二臂状支架的材料包括金属。

在一些实施例中,继续参考图1,所述供液装置101还包括第一驱动单元113,所述承接装置104还包括第二驱动单元114,所述第一驱动单元113具有第一可动端,所述供液装置101的喷嘴固定在所述第一可动端,所述第一驱动单元113驱动所述喷嘴103移动,所述第二驱动单元114具有第二可动端,所述承接装置104的承接槽106固定在所述第二可动端上,所述第二驱动单元114驱动所述承接槽106移动。

在具体的实施例中,所述喷嘴103通过第一臂状结构固定在第一驱动单元113的第一可动端上,第一驱动单元113驱动第一臂状结构移动,从而使得喷嘴103移动。所述承接槽106通过第二臂状结构固定在第二驱动单元114的第二可动端上,第二驱动单元114驱动第二臂状结构移动,从而使得承接槽106移动。

在一些实施例中,所述第一驱动单元113可以使得所述喷嘴103在制程开始时从初始位置21(参考图2)移动到喷吐位置22(参考图2),在制程结束时,从喷吐位置22移回初始位置21,所述喷嘴103具体的移动过程可以包括上下移动、左右移动和/或旋转移动。所述第二驱动单元114可以使得所述承接槽106在制程开始时从初始位置21(参考图2)移动到喷吐位置22(参考图2),在制程结束时,从喷吐位置22移回初始位置21,所述承接槽106具体的移动过程包括上下移动、左右移动和/或旋转移动。

在另一些实施例中,参考图4,所述供液装置101和承接装置104还包括驱动单元115,所述驱动单元115具有可动端,所述供液装置101的喷嘴103和所述承接装置104的承接槽106均固定在所述驱动单元115的可动端上,所述承接槽106位于所述喷嘴103下方,所述驱动单元115驱动所述喷嘴103和承接槽106同时移动。即只需要一个驱动单元115,喷嘴103和承接槽106均固定在该驱动单元的可动端上,喷嘴103和承接槽106之间的相对位置是固定不变的,所述承接槽106刚好位于所述喷嘴103下方,通过驱动单元115控制喷嘴103和承接槽106同时移动,从而节约成本,节省空间。

在一些实施例中,参考图1、图4和图5,所述半导体处理设备还包括控制单元120,所述控制单元120用于发出控制信号控制所述供液装置101和承接装置104进行相应的操作。所述操作至少包括喷嘴103和承接槽106的移动,第一开关阀、第二开关阀以及出液口的打开和关闭。所述控制单元120与相应的第一开关阀117、第二开关阀(122a、122b)、出液口110、第一回吸阀118和第二回吸阀119电连接,以控制各部件进行相应的开关操作,所述控制单元120还与第一驱动单元113和第二驱动单元114(参考图1)电连接,或者与驱动单元115电连接(参考图4),以控制驱动单元进行相应的驱动操作。

在一些实施例中,所述控制单元120至少用于在制程开始前,向所述供液装置101发送第一控制信号以及向所述承接装置104发送第二控制信号,所述供液装置101接收第一控制信号后,将所述喷嘴103移动到待处理晶圆上方的喷吐位置,所述承接装置104接收第二控制信号后控制所述承接槽106底部的出液口110关闭,并将所述承接槽106随同所述喷嘴103移动到所述待处理晶圆上方的喷吐位置,所述承接槽106移动到喷吐位置后,所述承接装置104向控制单元120发送第一反馈信号,所述控制单元120在接收到第一反馈信号后向供液装置101发送第三控制信号,所述供液装置101在接收到第三控制信号后控制所述喷嘴103向所述承接槽106中喷吐药液,所述传感单元116检测所述药液的实时流量,并将所述检测的实时流量发送给控制单元120,控制单元120将所述检测的实时流量与预设流量进行比较,当所述检测的实时流量达到预设流量时,所述控制单元120向所述承接装置104发送第四控制信号,所述承接装置104在接收到第四控制信号时控制所述承接槽106底部的出液口110打开。

所述控制单元120还用于在制程结束时,向所述承接装置104同时发送第五控制信号以及向所述供液装置101发送第六控制信号,所述供液装置101在接收到第六控制信号时喷嘴103停止喷液,并将喷嘴移回初始位置,所述承接装置104在接收到第五控制信号时控制所述承接槽106底部的出液口110关闭,并将承接槽106移回初始位置。

本申请虽然已以较佳实施例公开如上,但其并不是用来限定本申请,任何本领域技术人员在不脱离本申请的精神和范围内,都可以利用上述揭示的方法和技术内容对本申请技术方案做出可能的变动和修改,因此,凡是未脱离本申请技术方案的内容,依据本申请的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本申请技术方案的保护范围。

- 半导体器件的处理方法,半导体的处理设备和半导体器件的处理设备

- 用于半导体热处理设备的冷却装置及半导体热处理设备