一种金属带材的分切设备

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及一种金属带材的分切设备,尤其涉及一种具有分条和切片双重组合功能的金属带材的分切设备。

背景技术

金属带材是具有矩形横截面、均一厚度、成卷材状的扁平轧制金属产品,金属带材一般成卷供应,金属带材在新能源电池等领域的应用十分广泛,由于金属带材作为原料使用时一般成卷供应,在使用时需要将其分切,例如利用金属带材进行电芯的电极盖生产时,需要将金属带材分切成矩形的片材状。

而现有的分切设备只能将卷材状的金属带材分切成条,再通过专用的设备将条状的带材分切成片,不能直接将卷材状的金属带材分切成块,造成工序的复杂化。

如专利申请号为:CN202221019734.0的中国专利公开了一种有色金属带材的分切设备,其通过设置在分切刀轴上的剪切机构将带材分切成条。

专利申请号为:CN201921384169.6的中国专利公开了一种用于带材分切的在线分切装置,其通过分切刀具将带材分切成条。

上述两个专利均存在申请人所说的只能加工带材分切成条而不能将带材分切成块的问题。

发明内容

为解决上述问题,本发明提供了一种金属带材的分切设备,本发明是通过以下技术方案来实现的。

一种金属带材的分切设备,包括带材本体,还包括:

座体,所述座体的上表面右侧前后对称固接有第一支架板,所述第一支架板的上部之间转动连接有放卷轴,放卷轴下方的第一支架板之间转动连接有导向辊,所述带材本体卷绕在放卷轴上;

输送装置,所述输送装置包括第一输送辊和第二输送辊;第一支架板的左侧前后对称固接有第二支架板,所述第一输送辊和第二输送辊转动连接在第二支架板之间,且第二输送辊位于第一输送辊的左侧,第一输送辊上套设有第一橡胶套,第二输送辊上沿其长度方向均匀固接有第二橡胶套,相邻第二橡胶套之间的第二输送辊上开设有环形槽,所述座体上对应环形槽的位置固接有分切刀片;

驱动装置,所述驱动装置位于座体的下方,驱动装置用于带动第一输送辊和第二输送辊间歇式转动;

切片装置,所述切片装置包括电动伸缩杆和冲切刀片,输送装置左侧的座体上前后对称固接有支撑杆,所述支撑杆的顶部一体固接有吊板,所述电动伸缩杆固接在吊板的下表面,电动伸缩杆的底部固接有冲切板,所述冲切刀片固接在冲切板的下表面,电动伸缩杆和输送装置交替工作,座体的上表面对应冲切刀片的位置开设有冲切槽。

进一步地,所述第一支架板上开设有竖槽,所述竖槽的上部开设有导通到第一支架板一侧的斜槽,所述输送装置两侧的座体上固接有定位框,所述带材本体经定位框穿过。

进一步地,所述驱动装置包括驱动电机、拨盘、槽轮和驱动轴;所述第二支架板内设有安装座,所述第一输送辊和第二输送辊分别通过前后对称的第一转轴和第二转轴转动连接在安装座之间,第一转轴和第二转轴的前端固接有第一传动轮,两个第一传动轮通过第一皮带联动,后侧所述第二转轴的头部固接有动力轮,所述驱动电机固接在底座的下表面,驱动电机设有竖直向下的输出轴,所述拨盘固接在输出轴上,拨盘的下方固接有托盘,拨盘上开设有缺口,所述托盘上对应缺口的位置固接有销轴,驱动电机右侧的座体下表面转动连接有第一轴杆,所述槽轮固接在第一轴杆的底部,且槽轮的位置与拨盘对应,槽轮上圆周均匀开设有锁止槽,相邻锁止槽之间开设有径向的拨槽,所述座体的下表面固接有耳座,所述驱动轴转动连接在耳座内,驱动轴的前端固接有从动锥齿轮,第一轴杆上固接有与从动锥齿轮啮合的主动锥齿轮,驱动轴的后端固接有驱动轮,所述驱动轮和动力轮通过动力皮带联动。

进一步地,所述第二支架板上开设有升降槽,所述升降槽内固接有滑动杆,所述安装座位于升降槽内并与滑动杆活动连接,安装座上方的滑动杆上套设有第一弹簧,所述座体的后侧开设有轨道槽,所述轨道槽内固接有轨道杆,轨道槽内还设有与轨道杆滑动连接的轨道块,所述轨道块上转动连接有张紧轮,轨道块左侧的轨道杆上套设有第二弹簧,所述动力皮带卷绕在张紧轮、驱动轮和动力轮的外部,座体的后侧靠近驱动轮和动力轮的位置固接有两个限位杆,所述限位杆将动力皮带定型为“T”形,所述安装座的顶部固接有拉杆,所述拉杆与第二支架板的顶部活动连接,拉杆之间固接有握杆。

进一步地,所述第一橡胶套和第二橡胶套的底部与带材本体接触时,所述第一弹簧和第二弹簧均处于受挤压状态。

进一步地,所述座体的下表面固接有角速度传感器,所述驱动轴经角速度传感器穿过,座体的后侧还固接有PLC控制器,所述PLC控制器的电源接口与外部电源电性连接,PLC控制器的信号输入端与角速度传感器电性连接,PLC控制器的控制输出端与电动伸缩杆电性连接,所述驱动轴停止时,角速度传感器发送信号给PLC控制器,PLC控制器控制电动伸缩杆工作。

进一步地,还包括压座,所述压座位于冲切板的下方,压座的前后两侧对称固接有滑座,所述滑座与支撑杆滑动连接,压座上设有与冲切刀片对应的通槽,通槽左右两侧的压座上表面固接有连接杆,所述连接杆与冲切板滑动连接,连接杆的顶部固接有防脱块,冲切板与压座之间的连接杆上套设有第三弹簧。

进一步地,所述冲切板与防脱块接触时,所述第三弹簧处于自然状态,且此时所述冲切刀片的底部位于压座的底面之上。

进一步地,所述通槽左右两侧的压座内开设有腔体,压座的底面对应腔体的位置开设有凹槽,凹槽与腔体通过喷气孔连接,所述座体的下表面固接有风仓,所述风仓的底板中心固接有风筒,还包括第二轴杆,所述第二轴杆的顶部与座体转动连接,第二轴杆与风筒的轴线重合,第二轴杆上对应风筒的位置固接有扇叶组,第二轴杆的底部以及输出轴的底部固接有第二传动轮,两个第二传动轮通过第二皮带联动,风仓的前后两侧固接有喷气主管,喷气主管的头部通过三通连接有两个喷气副管,所述喷气副管的头部与腔体连通。

本发明的有益效果是,带材本体在放卷辊上放卷,通过驱动装置带动第一输送辊和第二输送辊转动,从而将带材本体从右向左进行输送,通过分切刀片将带材本体分切成条,当输送装置制动时,电动伸缩杆工作带动冲切刀片作一个往复的升降行程,从而将条状的带材本体分切成块,满足电极盖等部件的生产要求,本设备可以自动将卷材状的带材本体加工成片材状,解决了现有技术中的分切装置只能将带材分切成条的弊端。

附图说明

为了更清楚地说明本发明的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

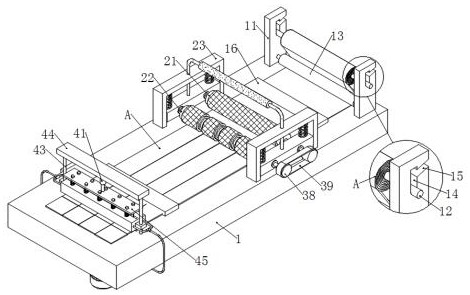

图1:本发明所述一种金属带材的分切设备的轴测图;

图2:本发明所述一种金属带材的分切设备下方的立体示意图;

图3:本发明所述一种金属带材的分切设备的剖视图;

图4:图3所示Ⅰ处的局部放大图;

图5:图3所示Ⅱ处的局部放大图;

图6:本发明所述第二输送辊位置的纵向剖视图;

图7:本发明所述第一输送辊和第二输送辊的驱动示意图;

图8:本发明所述动力皮带的驱动示意图;

图9:本发明所述电动伸缩杆的电路连接示意图;

图10:本发明所述切片装置的立体示意图;

图11:本发明所述压座的半剖视图;

图12:本发明所述风仓的半剖视图。

附图标记如下:

A-带材本体;

1-座体,11-第一支架板,12-放卷轴,13-导向辊,14-竖槽,15-斜槽,16-定位框;

21-第一输送辊,22-第二输送辊,23-第二支架板,24-第一橡胶套,25-第二橡胶套,26-环形槽,27-分切刀片;

31-驱动电机,32-拨盘,33-槽轮,34-驱动轴,35-安装座,36-第一转轴,37-第二转轴,38-第一传动轮,39-第一皮带,310-动力轮,311-输出轴,312-托盘,313-缺口,314-线轴,315-第一轴杆,316-锁止槽,317-拨槽,318-耳座,319-从动锥齿轮,320-主动锥齿轮,321-驱动轮,322-动力皮带;

41-电动伸缩杆,42-冲切刀片,43-支撑杆,44-吊板,45-冲切板,46-冲切槽;

51-升降槽,52-滑动杆,53-第一弹簧,54-轨道槽,55-轨道杆,56-轨道块,57-张紧轮,58-第二弹簧,59-限位杆,510-拉杆,511-握杆;

61-角速度传感器,62-PLC控制器;

71-压座,72-滑座,73-通槽,74-连接杆,75-防脱块,76-第三弹簧,77-腔体,78-凹槽,79-喷气孔,710-风仓,711-风筒,712-第二轴杆,713-扇叶组,714-第二传动轮,715-第二皮带,716-喷气主管,717-三通,718-喷气副管。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-12所示,本发明具有以下六个实施例。

实施例1

一种金属带材的分切设备,包括带材本体A,还包括:

座体1,座体1的上表面右侧前后对称固接有第一支架板11,第一支架板11的上部之间转动连接有放卷轴12,放卷轴12下方的第一支架板11之间转动连接有导向辊13,带材本体A卷绕在放卷轴12上;

输送装置,输送装置包括第一输送辊21和第二输送辊22;第一支架板11的左侧前后对称固接有第二支架板23,第一输送辊21和第二输送辊22转动连接在第二支架板23之间,且第二输送辊22位于第一输送辊21的左侧,第一输送辊21上套设有第一橡胶套24,第二输送辊22上沿其长度方向均匀固接有第二橡胶套25,相邻第二橡胶套25之间的第二输送辊22上开设有环形槽26,座体1上对应环形槽26的位置固接有分切刀片27;

驱动装置,驱动装置位于座体1的下方,驱动装置用于带动第一输送辊21和第二输送辊22间歇式转动;

切片装置,切片装置包括电动伸缩杆41和冲切刀片42,输送装置左侧的座体1上前后对称固接有支撑杆43,支撑杆43的顶部一体固接有吊板44,电动伸缩杆41固接在吊板44的下表面,电动伸缩杆41的底部固接有冲切板45,冲切刀片42固接在冲切板45的下表面,电动伸缩杆41和输送装置交替工作,座体1的上表面对应冲切刀片42的位置开设有冲切槽46。

优选的,第一支架板11上开设有竖槽14,竖槽14的上部开设有导通到第一支架板11一侧的斜槽15,输送装置两侧的座体1上固接有定位框16,带材本体A经定位框16穿过。

本实施例中:

本设备工作时,通过机架将座体1架空安装。

如图1所示,将卷绕有带材本体A的放卷轴12与斜槽15的位置对齐,放卷轴12的两端经斜槽15滑下并进入到竖槽14中,即完成放卷轴12的安装。

如图3所示,带材本体A的自由端经导向辊13导向后穿过右侧的定位框16,然后进入到第一橡胶套24的下方。

驱动装置带动第一输送辊21和第二输送辊22转动,沿从前向后的方向看去,第一输送辊21和第二输送辊22顺时针转动,则带材本体A从右向左进行输送,当带材本体A的头部进入到第二橡胶套25的下方时,第一橡胶套24和第二橡胶套25共同使带材本体A从右向左输送,在分切刀片27的作用下,带材本体A被分切成条。

条状的带材本体A经左侧的定位框16导向进入到冲切刀片42的下方,设备在连续工作的过程中,由于驱动装置用于带动第一输送辊21和第二输送辊22间歇式转动且电动伸缩杆41和输送装置交替工作,当第一输送辊21和第二输送辊22转动时,带材本体A被分切成条;当输送装置制动时,电动伸缩杆41工作一次,电动伸缩杆41每工作一次带动冲切板45进行一个往复的下降和回升行程,即在带材本体A不动时,带动伸缩杆带动冲切板45和冲切刀片42下降一次,从而将条状的带材本体A冲切成片。

实施例2

驱动装置包括驱动电机31、拨盘32、槽轮33和驱动轴34;第二支架板23内设有安装座35,第一输送辊21和第二输送辊22分别通过前后对称的第一转轴36和第二转轴37转动连接在安装座35之间,第一转轴36和第二转轴37的前端固接有第一传动轮38,两个第一传动轮38通过第一皮带39联动,后侧第二转轴37的头部固接有动力轮310,驱动电机31固接在底座的下表面,驱动电机31设有竖直向下的输出轴311,拨盘32固接在输出轴311上,拨盘32的下方固接有托盘312,拨盘32上开设有缺口313,托盘312上对应缺口313的位置固接有销轴314,驱动电机31右侧的座体1下表面转动连接有第一轴杆315,槽轮33固接在第一轴杆315的底部,且槽轮33的位置与拨盘32对应,槽轮33上圆周均匀开设有锁止槽316,相邻锁止槽316之间开设有径向的拨槽317,座体1的下表面固接有耳座318,驱动轴34转动连接在耳座318内,驱动轴34的前端固接有从动锥齿轮319,第一轴杆315上固接有与从动锥齿轮319啮合的主动锥齿轮320,驱动轴34的后端固接有驱动轮321,驱动轮321和动力轮310通过动力皮带322联动。

本实施例中:

为实现输送装置的间歇式工作,本发明公开了一种间歇式的驱动结构。

如图2-3,以及7-8所示,驱动电机31工作时带动输出轴311、托盘312、拨盘32和销轴314同步转动,当销轴314未进入到拨槽317中时,槽轮33上的锁止槽316与拨盘32配合,此时槽轮33不动,当销轴314进入到拨槽317中时,槽轮33的头部进入到缺口313中,槽轮33随拨盘32转动,即拨盘32每转动一圈,槽轮33先保持不动,然后再转动固定的角度。

本发明中,以图7-8为例,拨槽317设置为四个,则拨盘32转动一圈时,槽轮33转动90°,即实现槽轮33的间歇式转动。

第一轴杆315和主动锥齿轮320随槽轮33同步转动,驱动轴34、从动锥齿轮319和驱动轮321随主动锥齿轮320同步转动。

在动力皮带322的作用下,动力轮310随驱动轮321同步转动,在第一皮带39的作用下,第一输送辊21和第二输送辊22同步转动,即实现第一输送辊21和第二输送辊22的间歇式转动,设置驱动电机31的转向,即可对第一输送辊21和第二输送辊22的转向进行调整,使二者顺时针转动。

实施例3

第二支架板23上开设有升降槽51,升降槽51内固接有滑动杆52,安装座35位于升降槽51内并与滑动杆52活动连接,安装座35上方的滑动杆52上套设有第一弹簧53,座体1的后侧开设有轨道槽54,轨道槽54内固接有轨道杆55,轨道槽54内还设有与轨道杆55滑动连接的轨道块56,轨道块56上转动连接有张紧轮57,轨道块56左侧的轨道杆55上套设有第二弹簧58,动力皮带322卷绕在张紧轮57、驱动轮321和动力轮310的外部,座体1的后侧靠近驱动轮321和动力轮310的位置固接有两个限位杆59,限位杆59将动力皮带322定型为“T”形,安装座35的顶部固接有拉杆510,拉杆510与第二支架板23的顶部活动连接,拉杆510之间固接有握杆511。

优选的,第一橡胶套24和第二橡胶套25的底部与带材本体A接触时,第一弹簧53和第二弹簧58均处于受挤压状态。

本实施例中:

为方便带材本体A的底部初始通过第一橡胶套24的下方,设置有拉杆510和握杆511,通过握杆511可以将安装座35拉起,从而使得第一输送辊21和第二输送辊22抬升,将带材本体A的头部置于第一橡胶套24的下方,然后松开握杆511,在第一弹簧53的作用下,第一橡胶套24将带材本体A压紧,从而使其可以顺利被输送。

设备在连续工作的过程中,第一弹簧53使得第一橡胶套24和第二橡胶套25将带材本体A压紧,从而使得输送可靠,且在第二弹簧58的作用下,张紧轮57可以将动力皮带322张紧,保证了传动的可靠性,通过设置限位杆59,可以增大动力皮带322由于驱动轮321以及动力轮310的包角,进一步提高传动的可靠性。

实施例4

座体1的下表面固接有角速度传感器61,驱动轴34经角速度传感器61穿过,座体1的后侧还固接有PLC控制器62,PLC控制器62的电源接口与外部电源电性连接,PLC控制器62的信号输入端与角速度传感器61电性连接,PLC控制器62的控制输出端与电动伸缩杆41电性连接,驱动轴34停止时,角速度传感器61发送信号给PLC控制器62,PLC控制器62控制电动伸缩杆41工作。

本实施例中:

如图9所示,为实现输送装置和切片装置的联动,即实现电动伸缩杆41和输送装置交替工作,本发明设置有角速度传感器61和PLC控制器62。

当角速度传感器61检测到驱动轴34转动时,表明此时处于“输送状态”,当角速度传感器61检测到驱动轴34停止时,此时输送装置处于制动状态,带材本体A保持不动,此时角速度传感器61将信号发送给PLC控制器62,PLC控制器62控制电动伸缩杆41进行一个往复的伸长和缩短行程,即完成依次冲切工作,冲切刀片42将条状的带材本体A冲切成片。

实施例5

还包括压座71,压座71位于冲切板45的下方,压座71的前后两侧对称固接有滑座72,滑座72与支撑杆43滑动连接,压座71上设有与冲切刀片42对应的通槽73,通槽73左右两侧的压座71上表面固接有连接杆74,连接杆74与冲切板45滑动连接,连接杆74的顶部固接有防脱块75,冲切板45与压座71之间的连接杆74上套设有第三弹簧76。

优选的,冲切板45与防脱块75接触时,第三弹簧76处于自然状态,且此时冲切刀片42的底部位于压座71的底面之上。

本实施例中:

为保证切片时,带材本体A不会发生偏移,设置有压座71,如图4所示,电动伸缩杆41伸长时带动冲切板45、冲切刀片42和压座71同步下降,当压座71与带材本体A接触时,压座71将冲切位置的两侧压住,电动伸缩杆41继续伸长时,压座71保持不动,第三弹簧76压缩且冲切刀片42下降,第三弹簧76的压缩反力作用于压座71,从而通过压座71将带材本体A压紧,冲切刀片42下降将带材本体A冲切成片。

电动伸缩杆41缩短时,冲切板45和冲切刀片42先上升,当冲切板45与防脱块75接触时,压座71上升,即完成复位工作。

然后输送装置工作,条状的带材本体A将片状的带材本体A朝左推动,可以在座体1的左侧设置收集盒用于接收片状的带材本体A。

实施例6

通槽73左右两侧的压座71内开设有腔体77,压座71的底面对应腔体77的位置开设有凹槽78,凹槽78与腔体77通过喷气孔79连接,座体1的下表面固接有风仓710,风仓710的底板中心固接有风筒711,还包括第二轴杆712,第二轴杆712的顶部与座体1转动连接,第二轴杆712与风筒711的轴线重合,第二轴杆712上对应风筒711的位置固接有扇叶组713,第二轴杆712的底部以及输出轴311的底部固接有第二传动轮714,两个第二传动轮714通过第二皮带715联动,风仓710的前后两侧固接有喷气主管716,喷气主管716的头部通过三通717连接有两个喷气副管718,喷气副管718的头部与腔体77连通。

本实施例中:

在切片的过程中,可能出现片材和条状带材本体A粘附在压座71底部的情况,为避免这种情况,本发明设计了吹风的机构。

如图4,以及10-12所示,输出轴311工作时带动其底部的第二传动轮714转动,在第二皮带715的作用下,另一个第二传动轮714转动,从而第二轴杆712和扇叶组713转动。

设置扇叶组713的旋向,使得其转动时,风筒711内的空气从下向上流动,即外界的空气进入风仓710,风仓710中的空气经喷气主管716和喷气副管718进入腔体77,并从喷气孔79喷出,完成切片后,当压座71上升时,喷气孔79中喷出的气体可以使片材以及条状带材本体A的头部与压座71分离,避免粘附现象的发生。

带材本体A输送时,吹出的空气也可以避免带材本体A的头部翘曲,使得带材本体A贴紧座体1。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种铜合金带材表面处理工艺及铜合金带材表面处理设备

- 一种基于金属带材分切后的多带材收卷设备

- 一种有色金属带材的分切设备及分切生产工艺