一种多阶梯多冷却槽钻孔刀具

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及机械加工中刀具设计技术领域,具体涉及一种多阶梯多冷却槽钻孔刀具。

背景技术

复合材料尤其指碳纤维增强复合材料,已经广泛应用于高端设备,成为高端设备关键部件首选制作材料,但在应用中,需要对其进行钻孔加工,已方便零件与零件之间的连接组装,复合材料因其结构特性,采用传统的钻孔方式,容易在板材孔出入口处形成毛刺,出口处还容易出现撕裂损伤。

本领域中,也有出现过专用于此类材料的钻头,如专利名称为:一种碳纤维增强复合材料制孔的多阶梯多微刃钻头,专利申请号为201610412512.8的发明专利申请中提供了一种碳纤维增强复合材料制孔的多阶梯多微刃钻头,但是因其设计参数尤其指微齿结构的角度参数,实际上,该刀具设想无法加工,有着明显的缺陷。

因此,现有技术有待于改进。

发明内容

针对现有技术存在的问题,本发明提供一种多阶梯多冷却槽钻孔刀具,具体方案如下:

该多阶梯多冷却槽钻孔刀具从刀尖至刀柄末端依次分为阶梯切削区、副切削区、倒锥区以及夹持区;所述阶梯切削区由n级阶梯结构组成,其中n≥2,所述阶梯切削区从钻尖向夹持区方向依次为第一级阶梯结构至第n级阶梯结构,每级阶梯结构均由阶梯主切削区和阶梯副切削区组成;

每级所述阶梯结构上对应设有冷却槽结构,形成冷却槽区,即第j级阶梯结构上设第j级冷却槽结构,其中1≤j≤n;

当2≤j≤n时,第j级阶梯结构处刀具刃径与第j-1级阶梯结构处刀具刃径的差值为第j级阶梯结构处刀具刃径的0.2至0.4倍;每级阶梯结构的阶梯副切削区的轴向长度满足至少分布有一个冷却槽;其副切削刃的刃带宽度为0.1-1.5mm。

优选地,当j=1时,第j级阶梯结构的顶角值为80°-100°;当j≥2时,第j级阶梯结构的顶角值为60°-80°,第j级阶梯结构的顶角小于第j-1级阶梯结构的顶角。

优选地,每级所述冷却槽结构包含的冷却槽的数量相同。

优选地,每级阶梯结构上离钻尖最近的冷却槽与该级阶梯结构的主切削区的主切削刃结束位置的轴向距离为0.2-1.0mm。

优选地,每级所述阶梯结构上的冷却槽数量为两个以上,当j=n时,第j级冷却槽的冷却槽间的距离为0.3-0.4mm,冷却槽为0.3-1mm;当j≤n时,第j-1级冷却槽结构的冷却槽间的距离与第j级冷却槽结构的冷却槽间距离的比值为0.6-1.0,第j-1级冷却槽结构的冷却槽宽与第j级冷却槽结构的冷却槽宽的比值为0.5-1.0。

优选地,所述冷却槽绕钻头轴线呈螺旋线分布;形成冷却槽的螺旋线与刀具轴线间夹角为60°-90°;冷却槽截面轮廓下边线的切线与刀具轴线的夹角为70°-100°。

优选地,阶梯结构上的冷却槽刃采用右旋结构,有利于去除毛刺;第二级阶梯结构的主切削刃设多个后刀面,减少刀具与工件间的摩擦,减少切削热,减少刀具磨损,进而提高了工件加工质量。

本发明提供的多阶梯多冷却槽刀具,具有以下有益效果:

1、采用双阶梯结构,有利于降低钻削轴向力,减少分层缺陷;

2、第一级阶梯结构的副切削刃以及第二级阶梯结的副切削刃上设计有冷却槽结构,实现了在制孔过程中产生的毛刺可以回弹入冷却槽结构并被冷却槽剪断,可有效去除出、入口毛刺,降低了形成终孔时的撕裂损伤;

3、采用倒锥结构,减小了钻削最终成型阶段,孔入口侧的振动,提高了孔径精度和入口质量。

4、优选方案中提供了确切可行的结构参数,使得该多阶梯多冷却槽刀具易加工且能够实现最好的去除出、入口毛刺效果。

附图说明

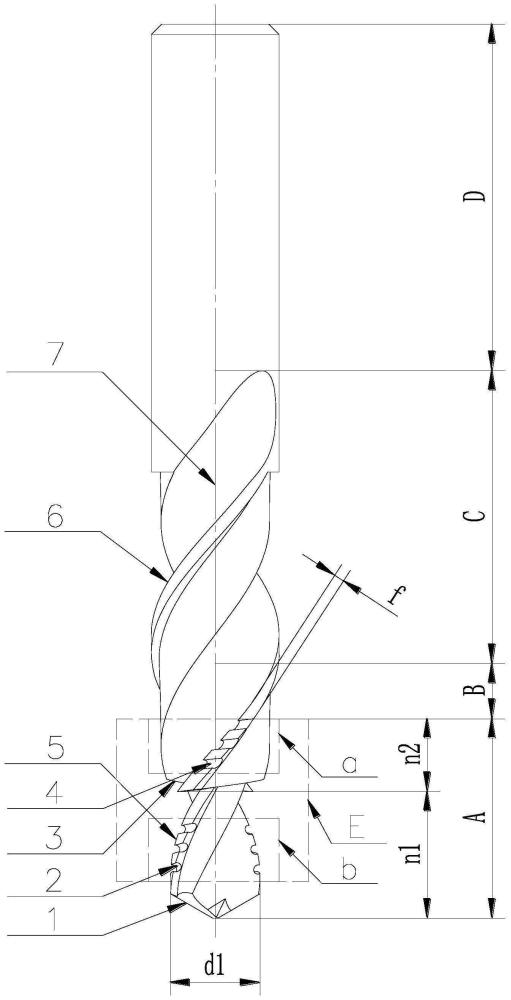

图1为本发明具体实施例的主视结构示意图;

图2为图1中钻尖处的局部放大视图;

图3为本发明具体实施例左视图的局部放大图。

具体实施方式

以下结合附图和具体实施例,对本发明进一步说明。下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本实施例的描述中,术语“上”、“下”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参照图1至图3,本发明提供一种多阶梯多冷却槽刀具,从刀尖至刀柄末端依次分为阶梯切削区A、副切削区B、倒锥区C以及夹持区D;所述阶梯切削区A由两级阶梯结构组成,具体的是,从钻尖向夹持区方向依次分布有第一级阶梯结构、第二级阶梯结构,每一级阶梯结构均由一阶梯主切削区和一阶梯副切削区组成。

每级阶梯结构(n1、n2)上分布有对应的冷却槽结构(b、a),即第一级阶梯结构n1上分布有第一级冷却槽结构b,第二级阶梯结构n2上分布有第二级冷却槽结构a,第一级冷却槽结构b至第二级冷却槽结构a部分为冷却槽区E。

所述第一级阶梯结构n1处的刀具刃径d1为4.94mm,所述第二级阶梯结构n2处的刀具刃径为7.94mm;第二级阶梯结构n2与第一级阶梯结构n1处刀具刃径的差值为0.38倍的第二个阶梯结构n2处刀具刃径;第一级阶梯结构n1的轴向长度为5.5mm,第二级阶梯结构n2的轴向长度为5.5mm;第一级阶梯结构n1的顶角

冷却槽区E的每级阶梯结构(n1、n2)的冷却槽数目相同,为3个;每级阶梯结构(n1、n2)上离钻尖最近的冷却槽与该级阶梯结构的主切削刃结束位置的轴向距离为1mm;第二级冷却槽结构a的冷却槽间的距离g2为0.36mm,冷却槽宽g1为0.73mm,第一级冷却槽结构b的冷却槽间距e1为0.24mm,冷却槽宽e2为0.37mm,第一级冷却槽结构b的冷却槽间距e1与第二级冷却槽结构a的冷却槽间的距离g2的比值为0.67,第一级冷却槽结构的冷却槽宽e2与第二级冷却槽结构a的冷却槽宽g1的比值为0.5;冷却槽(2、4)绕钻头轴线7呈螺旋线分布,第一级冷却槽结构b的冷却槽2下边线m1与刀具轴线7的夹角α1为60~90°,第一级冷却槽结构b的冷却槽2截面轮廓下边线的切线m3与刀具轴线m5的夹角β1为70~100°,第二级冷却槽结构a的冷却槽下边线m2与刀具轴线7的夹角α2为60~90°,第二级冷却槽的截面轮廓下边线的切线m4与刀具轴线m6的夹角β2为70~100°。

阶梯结构(n1、n2)上的副切削刃(5、6)采用右旋结构,有利于去除毛刺;第二级阶梯结构n2的主切削刃3设多个后刀面,减少刀具与工件间的摩擦,减少切削热,减少刀具磨损,进而提高了工件加工质量。

本发明的工作原理如下:

钻头在钻削过程中可分为10个阶段,第一阶段为挤压,是横刃接触并挤压工件,由于横刃的挤压效应,轴向推力迅速增大;第二阶段为挤压和钻削,此时第一级阶梯结构n1的主切削刃1进入材料,开始去除材料,推力以较小幅度增大;第三阶段为挤压、钻削和第一级冷却槽结构b去毛刺,冷却槽开始去除毛刺;第四阶段为挤压、钻削、第一级冷却槽结构b去毛刺扩孔,第二级阶梯结构n2的主切削刃3进入材料,开始去除材料,推力以较小幅度增大;第五阶段为钻削、第一级冷却槽结构b去毛刺和扩孔,此时横刃到达工件底部,在横刃钻离工件之后,轴向力突然降低;第六阶段为钻削、第一级冷却槽结构b去毛刺、扩孔和第二级冷却槽结构a去毛刺,第二级冷却槽结构a开始去除毛刺;第七阶段为第一级冷却槽结构b去毛刺、扩孔、第二级冷却槽结构a去毛刺和铰削,此时第一级阶梯结构n1的主切削刃1钻离工件,副切削刃6进行铰孔,轴向力进一步减小;第八阶段为扩孔、第二级冷却槽结构a去毛刺和铰削,此时第一级冷却槽结构b离开工件,第二级阶梯副切削刃6继续进行铰孔;第九阶段为第二级冷却槽结构a去毛刺和铰削,此时第二级阶梯结构n2的主切削刃3钻离工件,轴向力进一步减小;第十阶段为铰孔,第二级冷却槽结构a离开工件,第二级阶梯副切削刃6铰孔。

本发明提供的多阶梯多冷却槽刀具,具有以下优点:

1、采用双阶梯结构,有利于降低钻削轴向力,减少分层缺陷;

2、第一级阶梯结构的副切削刃以及第二级阶梯结的副切削刃上设计有冷却槽结构,实现了在制孔过程中切屑的有效排出、冷却液大量流入和产生的毛刺可以回弹入冷却槽结构并被冷却槽剪断,以至于有效降低切削区温度和去除出、入口毛刺,最终提升了刀具寿命和降低了形成终孔时的撕裂损伤;

3、采用倒锥结构,减小了钻削最终成型阶段,孔入口侧的振动,提高了孔径精度和入口质量。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。