一种用于扁线电机定子生产的线圈成型设备

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及扁线电机生产加工技术领域,具体涉及一种用于扁线电机定子生产的线圈成型设备。

背景技术

在扁线电机定子生产线上,需要将线圈依次经过2D成型和3D成型后,才能够插入定子铁芯槽内。在传统的线圈成型生产线中,线圈每一次成型加工均通过一套独立的冲压模具和驱动设备完成,导致线圈成型加工生产线上需布局的模具和驱动设备的数量过多,进而导致线圈成型加工生产线过长,线圈成型加工生产的周期变长以及生产成本增加。

发明内容

有鉴于此,本发明提供了一种用于扁线电机定子生产的线圈成型设备。

一种用于扁线电机定子生产的线圈成型设备,包括:

机架,所述机架上设有龙门架;

下模,所述下模的上端呈倒V结构,其固定在所述机架上;

2D成型上模和3D成型母模,所述3D成型母模和所述2D成型上模均设置在所述下模的上方,并沿前后方向分布,所述2D成型上模和所述3D成型母模固定连接,其中,所述 2D成型上模的下端具有倒V型结构的第一成型腔,所述3D成型母模下端设有倒U型结构的第二成型腔,所述第二成型腔内设有3D成型槽;所述3D成型母模与第一驱动装置连接,所述第一驱动装置驱动所述3D成型母模带动所述2D成型上模上下移动,以靠近或远离所述下模;

3D成型公模,其为倒U型结构,其位于所述下模的后方,所述3D成型公模的前侧侧边形状与所述3D成型槽相适配,其后侧与第二驱动装置连接,所述第二驱动装置驱动所述3D成型公模前后移动,以靠近或远离所述3D成型母模的所述第二成型腔;

压料辊,所述压料辊设置两个,两个所述压料辊分别设置在所述下模的左右两侧,其径向沿前后方向设置,两个所述压料辊均与第三驱动装置连接,所述第三驱动装置同步驱动两个所述压料辊上下移动,以靠近或远离所述下模对应侧的侧边。

进一步地,所述3D成型槽设置在所述第二成型腔的后部,所述第二成型腔前部的两侧侧壁上均设有条形凸起,所述条形凸起均竖直设置,所述下模的左右两侧侧壁上设有与所述条形凸起对应的条形凹槽,当所述3D成型母模移动至靠近所述下模时,所述条形凸起伸入对应的所述条形凹槽内。

进一步地,所述第一驱动装置包括第一驱动板和至少两个第一驱动气缸,所述第一驱动板竖直设置在所述下模的上方,两个所述第一驱动气缸均设置在所述第一驱动板的上方,其驱动端朝下设置并通过联轴器与所述第一驱动板固定连接,两个所述第一驱动气缸分别通过连接支臂与所述龙门架固定连接,所述2D成型上模和所述3D成型母模均设置在所述第一驱动板的后侧,且所述第一成型腔和所述第二成型腔均位于所述第一驱动板的下方,其中,所述3D成型母模与所述第一驱动板固定连接。

进一步地,所述第一驱动装置还包括两条第一直线导轨,两条第一直线导轨均竖直设置,并沿左右方向间隔分布在所述第一驱动板的后侧,所述第一驱动板与所述第一直线导轨的滑块固定连接,两条所述第一直线导轨通过固定支架与所述龙门架固定连接。

进一步地,所述第三驱动装置包括第三驱动气缸、连接架、两个驱动支臂和与两个驱动支臂对应设置牵引装置,所述连接架设置在所述下模的上方,其与所述龙门架滑动连接,两个所述驱动支臂与两个所述压料辊对应设置,均竖直安装在所述连接架内,所述驱动支臂的下部与对应的所述压料辊固定连接,其上部倾斜向上设置并与所述连接架转动连接,所述第三驱动气缸设置在所述连接架的上方,其驱动端朝下设置并与所述连接架的上端固定连接,所述第三驱动气缸驱动所述连接架带动两个所述驱动支臂上下移动,当所述驱动支臂向下移动时,所述牵引装置用于推动对应的所述驱动支臂靠近所述下模,至对应的所述压料辊与所述下模的对应侧抵接。

进一步地,所述牵引装置包括牵引滚轮、U型固定架和牵引弹簧,所述U型固定架水平设置在对应的所述驱动支臂远离所述下模的一侧,并通过支撑支架与所述龙门架固定连接,所述U型固定架的敞口端朝向对应的所述驱动支臂设置,所述牵引滚轮安装在所述U型固定架内,其径向沿前后方向设置,当所述驱动支臂向下移动时,对应的所述牵引滚轮推动所述驱动支臂向靠近所述下模的方向移动,所述连接架上设有第一连接底座,对应的所述驱动支臂上设有第二连接底座,所述牵引弹簧设置在所述第一连接底座和所述第二连接底座之间,其两端分别与所述第一连接底座和所述第二连接底座固定连接。

进一步地,所述第二驱动装置包括第二驱动气缸和夹持件,所述机架上设有支撑座,所述支撑座位于所述下模的后方,所述第二驱动气缸固定在所述支撑座上,其驱动端朝向所述下模设置,所述夹持件固定在所述第二驱动气缸的驱动端上,所述3D成型公模与所述夹持件可拆卸连接,所述第二驱动气缸驱动所述夹持件带动所述3D成型公模前后移动,以靠近或远离所述下模。

进一步地,所述夹持件包括夹持上模和夹持下模,所述3D成型公模的后侧设有夹持部,所述夹持部呈倒V型结构,所述支撑座上设有沿前后方向设置的第二直线导轨,所述第二直线导轨的滑块上安装有第二驱动板,所述第二驱动板的后侧与所述第二驱动气缸的驱动端固定连接,所述第二驱动气缸驱动所述第二驱动板靠近或远离所述下模,所述夹持上模和所述夹持下模均固定在所述第二驱动板的前侧,其中,所述夹持下模的上端具有W型结构的第一夹持槽,所述夹持上模的下端具有与所述夹持部相适配的倒V型第二夹持槽,所述第一夹持槽和所述第二夹持槽共同限定出夹持腔,所述夹持部固定在所述夹持腔内。

进一步地,还包括下料装置、送料板和送料气缸,所述机架上设有沿前后方向设置的第四直线导轨,所述送料板位于所述下模的前方,其水平设置,其下端与所述第四直线导轨的滑块固定连接,所述送料板的后端设有用于容纳所述下模的容置腔,所述送料板的上端面与所述下模的上端面平齐,所述送料气缸固定在所述机架上,其驱动端朝后设置,并与所述送料板固定连接,所述送料气缸驱动所述送料板靠近或远离所述下模,所述下料装置设置在所述送料板的上方,所述下料装置用于将未成型加工的线圈下料到送料板上。

进一步地,所述下料装置包括多组下料杆组件和两块固定板,两块所述固定板均竖直设置,并沿左右方向间隔分布,两块所述固定板均与所述机架固定连接,多组所述下料杆组件设置在两块所述固定板之间,并沿左右方向均匀间隔分布在所述送料板的上方,每组所述下料杆组件均包括两根下料杆,两根所述下料杆之间沿前后方向间隔分布,多根所述下料杆的上部和下部均通过限位板固定,所述限位板的两端分别与两块所述固定板连接固定。

本发明提供的技术方案带来的有益效果是:相比于传统的线圈成型设备中每一道线圈成型加工工序均对应一套独立的成型模具的结构,本发明的线圈成型设备在2D成型加工和3D成型加工过程中,均共用一个下模,减少了模具的数量。2D成型上模、3D成型母模、3D成型公模和两个压料辊均围绕下模紧密布设,减少了线圈在各个成型工位之间的输送,无需对成型的线圈进行反复的上料和下料操作,提高了线圈的成型加工的效率,降低了线圈成型加工的成本。此外,本发明中的2D成型上模、3D成型母模、3D成型公模和压料辊,在保证成型效果的同时,结构设计简单,进一步降低了线圈成型设备制造成本和线圈成型的加工成本。

附图说明

图1为由本发明所述一种用于扁线电机定子生产的线圈成型设备成型加工得到的线圈结构示意图;

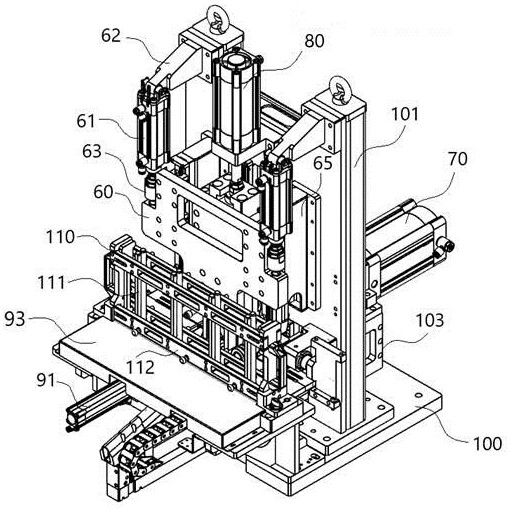

图2为本发明所述一种用于扁线电机定子生产的线圈成型设备的结构示意图;

图3为本发明所述一种用于扁线电机定子生产的线圈成型设备的正视图(无防护舱);

图4为本发明所述一种用于扁线电机定子生产的线圈成型设备的局部结构示意图;

图5为本发明所述第一驱动装置的结构示意图;

图6为本发明所述第二驱动装置的结构示意图;

图7为本发明所述第三驱动装置的局部结构示意图;

图8为本发明所述3D成型母模的结构示意图;

图9为本发明所述2D成型上模的结构示意图;

图10为本发明所述3D成型公模的结构示意图;

图11为本发明所述3D成型公模的俯视图;

图12为本发明所述下模的结构示意图;

图13为本发明所述夹持件的结构示意图;

图14为本发明所述下料装置的结构示意图;

图15为本发明所述送料板的结构示意图。

图中:

100-机架;101-龙门架;102-固定底座;103-支撑座;104-矩形缺口;10-下模;11-座体;12-成型部;13-条形凹槽;20-2D成型上模;21-第一成型腔;30-3D成型母模;31-第二成型腔;32-3D成型槽;33-条形凸起;40-3D成型公模;41-夹持部;50-压料辊;60-第一驱动板;61-第一驱动气缸;62-连接支臂;63-联轴器;64-第一直线导轨;65-固定支架;70-第二驱动气缸;71-夹持上模;711-第二夹持槽;72-夹持下模;721-第一夹持槽;73-第二直线导轨;74-第二驱动板;80-第三驱动气缸;81-连接架;82-驱动支臂;83-固定座;84-第三直线导轨;85-牵引滚轮;86-U型固定架;87-牵引弹簧;88-支撑支架;89-第一连接底座;810-第二连接底座;90-送料板;901-容置腔;91-送料气缸;92-第四直线导轨;93-防护舱;110-固定板;111-下料杆;112-限位板。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

图2-15所示为本发明实施例提供了一种用于扁线电机定子生产的线圈成型设备,由该设备成型加工得到的线圈结构如图1所示,该线圈成型设备包括:

下模10,所述下模10的上端呈倒V结构,其固定在机架100上;

2D成型上模20和3D成型母模30,所述3D成型母模30和所述2D成型上模20均设置在所述下模10的上方,并沿前后方向分布,所述2D成型上模20和所述3D成型母模30固定连接,其中,所述 2D成型上模20的下端具有倒V型结构的第一成型腔21,所述3D成型母模30下端设有倒U型结构的第二成型腔31,所述第二成型腔31内设有3D成型槽32;所述3D成型母模30均与第一驱动装置连接,所述第一驱动装置驱动所述3D成型母模30带动所述2D成型上模20上下移动,以共同靠近或远离所述下模10;

3D成型公模40,其为倒U型结构,其位于所述下模10的后方,所述3D成型公模40的前侧侧边形状与所述3D成型槽32相适配,其后侧与第二驱动装置连接,所述第二驱动装置驱动所述3D成型公模40前后移动,以靠近或远离所述3D成型母模30的所述第二成型腔31;

压料辊50,所述压料辊50设置两个,两个所述压料辊50分别设置在所述下模10的左右两侧,其径向沿前后方向设置,两个所述压料辊50均与第三驱动装置连接,所述第三驱动装置同步驱动两个所述压料辊50上下移动,以靠近或远离所述下模10对应侧的侧边。

在本发明中,所述机架100上设有龙门架101和固定底座102,所述龙门架101用于固定所述第一驱动装置和所述第二驱动装置,所述固定底座102用于固定下模10。具体的,所述下模10包括座体11和成型部12,所述下模10的上端即为所述下模10的成型部12,所述成型部12为倒V结构,为了保证成型效果,所述下模10为实心结构。所述第一成型腔21的尺寸与所述上模成型部12的尺寸相适配,以保证所述第一成型腔21的冲压成型效果。所述3D成型公模40,其下端口的开口尺寸大于所述座体11的尺寸,所述3D成型公模40在向前移动的过程中,其前侧一方面可推动线圈向前移动至进入所述第二成型腔31内,另一方面通过所述3D成型公模40的前侧与所述3D成型槽32相配合,共同完成对线圈的3D成型加工,既实现了将线圈从2D成型加工位输送至3D成型加工位,还保证了线圈3D成型加工的质量,提高了线圈成型加工的效率。所述3D成型母模30与所述2D成型上模20通过螺栓进行固定,螺栓的固定方式具有固定效果好、拆装方便和实施成本低等优点。所述3D成型槽32和所述3D成型公模40前侧的形状与线圈需进行3D冲压加工的形状相适配。

本发明的线圈成型设备处于初始状态时,所述2D成型上模20、所述3D成型母模30和两个所述压料辊50均位于所述下模10的上方,线圈上料到所述下模10的所述成型部12后,所述第一驱动装置驱动所述2D成型上模20和所述3D成型母模30向下移动,至所述2D成型上模20的所述第一成型腔21与所述下模10的所述成型部12抵接,以对线圈进行第一次冲压成型,得到倒V型结构的线圈。而后,所述第三驱动装置同步驱动两个所述压料辊50向下移动,至与所述座体11的对应侧侧边抵接,以对线圈进行第二次冲压成型,得到倒U型结构的线圈,线圈的2D成型加工完成。而后,所述第二驱动装置启动,驱动所述3D成型公模40向前移动,以推动线圈移动至所述3D成型母模30的所述第二成型腔31内,在所述3D成型槽32和所述3D成型公模40的作用下,对线圈进行第三次冲压成型,即3D成型,3D成型结束后,线圈成型加工生产完成,成型后的线圈进入下一条生产线。

在上述实施例中,所述3D成型槽32设置在所述第二成型腔31的后部,所述第二成型腔31前部的两侧侧壁上均设有条形凸起33,所述条形凸起33均竖直设置,所述下模10的左右两侧侧壁上设有与所述条形凸起33对应的条形凹槽13,当所述3D成型母模30移动至靠近所述下模10时,所述条形凸起33伸入对应的所述条形凹槽13内。

在本发明中,线圈经过2D冲压成型成倒U型结构后,在线圈的3D成型过程中,为了防止线圈的位置随意移动,影响3D成型效果,所述3D成型公模40推动线圈向前移动至线圈的支臂位于所述条形凹槽13的位置时,所述3D成型母模30向下移动,在所述条形凹槽13和所述条形凸起33的共同作用下,将线圈的支臂固定在对应侧的所述条形凹槽13内。最佳的,所述条形凸起33的下端延伸至与3D成型母模30下端面,以提高对线圈的固定效果。

在上述实施例中,所述第一驱动装置包括第一驱动板60和至少两个第一驱动气缸61,所述第一驱动板60竖直设置在所述下模10的上方,两个所述第一驱动气缸61均设置在所述第一驱动板60的上方,其驱动端朝下设置并通过联轴器63与所述第一驱动板60固定连接,两个所述第一驱动气缸61分别通过连接支臂62与所述龙门架101固定连接,所述2D成型上模20和所述3D成型母模30均设置在所述第一驱动板60的后侧,且所述第一成型腔21和所述第二成型腔31均位于所述第一驱动板60的下方,其中,所述3D成型母模30与所述第一驱动板60固定连接。

在本发明中,两个所述第一驱动气缸61同步驱动所述第一驱动板60上下移动,以带动所述2D成型上模20和所述3D成型母模30上下移动以靠近或远离所述下模10,进而实现2D冲压成型加工和3D冲压成型加工。本发明的所述第一驱动装置,具有驱动轨迹平直、结构简单和实施成本低等优点。

在上述实施例中,所述第一驱动装置还包括两条第一直线导轨64,两条所述第一直线导轨64均竖直设置,并沿左右方向间隔分布在所述第一驱动板60的后侧,所述第一驱动板60与所述第一直线导轨64的滑块固定连接,两条所述第一直线导轨64通过固定支架65与所述龙门架101固定连接。

在本发明中,所述第一直线导轨64可进一步提高第一驱动装置驱动轨迹的平直性,防止所述第一驱动板60偏离移动轨迹,保证了对所述第一驱动板60移动方向的精准性。在实际应用中,可根据实际需求增加所述第一直线导轨64的数量。

在上述实施例中,所述第二驱动装置包括第二驱动气缸70和夹持件,所述机架100上设有支撑座103,所述支撑座103位于所述下模10的后方,所述第二驱动气缸70固定在所述支撑座103上,其驱动端朝向所述下模10设置,所述夹持件固定在所述第二驱动气缸70的驱动端上,所述3D成型公模40与所述夹持件可拆卸连接,所述第二驱动气缸70驱动所述夹持件带动所述3D成型公模40前后移动,以靠近或远离所述下模10。

在本发明中,所述龙门架101的下部设有矩形缺口104,所述支撑座103安装在所述矩形缺口104下方。最佳的,所述支撑座103设计为框架结构,以降低设备的生产成本,和实现各零部件安装空间的充分利用。

在上述实施例中,所述夹持件包括夹持上模71和夹持下模72,所述3D成型公模40的后侧设有夹持部41,所述夹持部41呈倒V型结构,所述支撑座103上设有沿前后方向设置的第二直线导轨73,所述第二直线导轨73的滑块上安装有第二驱动板74,所述第二驱动板74的后侧与所述第二驱动气缸70的驱动端固定连接,所述第二驱动气缸70驱动所述第二驱动板74靠近或远离所述下模10,所述夹持上模71和所述夹持下模72均固定在所述第二驱动板74的前侧,其中,所述夹持下模72的上端具有W型结构的第一夹持槽721,所述夹持上模71的下端具有与所述夹持部41相适配的倒V型第二夹持槽711,所述第一夹持槽721和所述第二夹持槽711共同限定出夹持腔,所述夹持部41固定在所述夹持腔内。

在本发明中,同理,所述第二直线导轨73可保证所述3D成型公模40移动轨迹的平直性,防止所述3D成型公模40偏离移动轨迹,保证了3D冲压成型加工的效果。最佳的,所述第二直线导轨73设有两个,均安装在所述支撑座103的上端面,并沿左右方向间隔分布,而在实际应用中,可根据需要增加所述第二直线导轨73的数量。在所述第一夹持槽721和所述第二夹持槽711的作用下,可实现对所述夹持部41的固定,而倒V型结构的所述夹持部41、W型结构的所述第一夹持槽721和倒V型的所述第二夹持槽711的设计,保证了所述对3D成型公模40的固定效果,可有效防止所述3D成型公模40在对线圈进行3D冲压成型过程中位置发生偏移,保证了3D冲压成型加工的效果。

在上述实施例中,所述第三驱动装置包括第三驱动气缸80、连接架81、两个驱动支臂82和与两个驱动支臂82对应设置牵引装置,所述连接架81设置在所述下模10的上方,其与所述龙门架101滑动连接,两个所述驱动支臂82与两个所述压料辊50对应设置,均竖直安装在所述连接架81内,所述驱动支臂82的下部与对应的所述压料辊50固定连接,其上部倾斜向上设置并与所述连接架81转动连接,所述第三驱动气缸80设置在所述连接架81的上方,其驱动端朝下设置并与所述连接架81的上端固定连接,所述第三驱动气缸80驱动所述连接架81带动两个所述驱动支臂82上下移动,当所述驱动支臂82向下移动时,所述牵引装置用于推动对应的所述驱动支臂82靠近所述下模10,至对应的所述压料辊50与所述下模10的对应侧抵接。

在本发明中,所述第三驱动气缸80通过所述固定座83与所述龙门架101固定连接,所述龙门架101上设有两个所述第三直线导轨84,所述连接架81的后侧板与两个所述第三直线导轨84的滑块固定连接,所述第三直线导轨84的设置,一方面用于实现对所述连接架81的固定,另一方面可保证所述连接架81移动轨迹的平直性。需要说明的是,本发明对所述连接架81的结构不进行限定,现有技术中能实现对所述驱动支臂82连接固定的框架结构均可作为本发明所述连接架81的具体实施例。所述第三驱动气缸80驱动所述连接架81向下移动时,所述连接架81带动两个所述驱动支臂82和两个所述压料辊50向下移动,在此过程中,在两个所述牵引装置的作用下,其推动对应的所述驱动支臂82向靠近所述下模10的方向移动,以推动对应的所述压料辊50移动至与所述下模10的对应侧抵接,在所述压料辊50的作用下,将线圈进行弯折,即可将V型结构的线圈加工成U型结构,第二次2D冲压成型加工完成。而后,所述第三驱动气缸80驱动连接架81向上移动,所述连接架81带动两个所述驱动支臂82和两个所述压料辊50向上移动,在此过程中,在两个牵引装置的作用下,其驱动对应的所述驱动支臂82向远离所述下模10的方向移动,以使得对应的所述压料辊50远离所述下模10。本发明的第三驱动装置,可实现对两个所述压料辊50的同步驱动,且在所述牵引装置的作用下,对所述压料辊50施加了水平方向的压力,提高了所述压料辊50的冲压效果,保证了线圈的成型加工质量和提高了线圈的成型效率。

在上述实施例中,所述牵引装置包括牵引滚轮85、U型固定架86和牵引弹簧87,所述U型固定架86水平设置在对应的所述驱动支臂82远离所述下模10的一侧,并通过所述支撑支架88与所述龙门架101固定连接,所述U型固定架86的敞口端朝向对应的所述驱动支臂82设置,所述牵引滚轮85安装在所述U型固定架86内,其径向沿前后方向设置,当所述驱动支臂82向下移动时,对应的所述牵引滚轮85推动所述驱动支臂82向靠近所述下模10的方向移动,所述连接架81上设有第一连接底座89,对应的所述驱动支臂82上设有第二连接底座810,所述牵引弹簧87设置在所述第一连接底座89和所述第二连接底座810之间,其两端分别与所述第一连接底座89和所述第二连接底座810固定连接。

在本发明中,当所述驱动支臂82向下移动时,在所述牵引滚轮85的作用下,推动对应的所述驱动支臂82向靠近所述下模10的位置移动,至对应的所述压料辊50与所述下模10的对应侧抵接,进行线圈的冲压成型加工,此时,两个所述牵引弹簧87均处于压缩状态。当加工完毕后,所述驱动支臂82向上移动,在对应的所述牵引弹簧87作用下,所述驱动支臂82带动对应的所述压料辊50远离所述下模10至回归初始位置。本发明的牵引装置,可实现对驱动支臂82移动方向的精准驱动,还具有结构简单、操作方便和实施成本低等优点。

在上述实施例中,还包括下料装置、送料板90和送料气缸91,所述机架100上设有沿前后方向设置的第四直线导轨92,所述送料板90位于所述下模10的前方,其水平设置,其下端与所述第四直线导轨92的滑块固定连接,所述送料板90的后端设有用于容纳所述下模10的容置腔901,所述送料板90的上端面与所述下模10的上端面平齐,所述送料气缸91固定在所述机架100上,其驱动端朝后设置,并与所述送料板90固定连接,所述送料气缸91驱动所述送料板90靠近或远离所述下模10,所述下料装置设置在所述送料板90的上方,所述下料装置用于将未成型的线圈下料到所述送料板90上。

在本发明中,所述送料板90向所述下模10移动时,可带动线圈向所述下模10移动,直至将线圈移动至所述下模10的成型部12,此时,所述下模10位于所述容置腔901内。所述送料板90的前侧设有防护舱93,防护舱93罩设在所述第四直线导轨92和所述送料气缸91外,以对零部件进行防护,所述防护舱93与所述机架100固定连接。所述第四直线导轨92设有2个,而在实际应用中,为了保证对所述送料板90的平稳输送,其数量可以增加。在本发明中,下料装置包括多组下料杆组件和两块固定板110,两块所述固定板110均竖直设置,并沿左右方向间隔分布,两块所述固定板110均与所述机架100固定连接,多组下料杆组件设置在两块所述固定板110之间,并沿左右方向均匀间隔分布在所述送料板90的上方,每组下料杆组件均包括两根下料杆111,两根所述下料杆111之间沿前后方向间隔分布,多根所述下料杆111的上部和下部均通过限位板112固定,所述限位板112的两端分别与两块固定板110连接固定。每组两根所述下料杆111之间的间隙形成供线圈向下落料的通道,线圈从多根所述下料杆111间下料至所述送料板90上,所述下料杆111实现了对线圈的精准下料输送,可有效防止线圈的落料位置发生偏移,保证了后续的线圈冲压成型加工质量,提高了线圈成型生产的优品率。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种电机定子扁铜线插线设备

- 一种扁线电机定子插线结构

- 一种扁铜线线圈、扁线电机定子及扁线电机

- 一种线圈的波绕成型工艺、装置、扁线波绕绕组、定子和电机