编组站调车场溜放车辆连挂机器人调速系统

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及铁路编组站智能化技术领域,尤其涉及一种编组站调车场溜放车辆连挂机器人调速系统。

背景技术

目前,铁路使用的目的调速控制模式是减速器和减速顶配合使用的点连式调速模式,兼顾点式打靶解体能力高和减速顶连续调速安全连挂特点。经过半个多世纪的发展,随着铁路运输对调车作业安全和调车作业效率要求正在不断提高,驼峰自动化控制系统和基础设备面临极大技术创新突破压力,现场迫切需要解决调车场解体、编组作业安全生产和提高效率双重问题。驼峰调车作业自动化控制系统的溜放速度控制部分由于涉及减速器、雷达、测长、车轮传感器等室外现场设备,并且与溜放车辆走行性能密切相关,控制因素复杂,相对而言是驼峰调车自动化系统中的最困难环节。

溜放车辆速度控制包括溜放间隔调速制动和目的调速控制。溜放间隔控制的实际运行效果也比较理想,现场反映问题较少,主要是目的调速控制,是整个驼峰解体作业自动化控制中的最薄弱环节,进一步提高驼峰调车自动化水平的关键在于提升目的调速控制水平,解决目的调速控制中长期存在的问题。

目前,铁路编组站驼峰溜放速度控制系统主要采用分布式的系统结构,减速器采取分散开环控制方式。驼峰溜放速度控制系统通过驼峰控制局域网构成分布式计算机控制系统,是编组站驼峰解体作业过程的主要关键控制设备。经过30多年长期的运营应用和设备的更新换代,也暴露出点连式调速模式所存在的问题。大轴重货车车辆逐渐投入使用,进一步恶化驼峰解体作业的运营条件,加大溜放作业调速控制的难度。车组重量差距的加大,将扩大车辆溜放阻力的波动范围,使目的制动位打靶控制误差加大,调车线连挂区超速连挂和途停开天窗的概率进一步加大,对驼峰解体作业安全和效率产生更为不利的影响。

长期而广泛的运营实践存在的制约作业效率和影响作业安全的问题(点连式调速模式所存在的问题),主要存在三个方面问题,包括三部位减速器出口超速、调车线易行车超速连挂和难行车途停开天窗。如果大轴重重载货车过峰解体调车作业,对驼峰调车自动化系统的影响,焦点问题仍然是在目的调速控制上。车组重量差距的加大,将扩大车辆溜放阻力的波动范围,加大调速控制的难度,使得三部位出口超速概率加大,打靶控制误差加大,调车线连挂区内的超速连挂和途停开天窗的概率进一步加大,对驼峰调车的作业安全和效率产生不可忽视的影响。三部位出口超速问题主要受减速器设备的制动特点和性能制约;车组超速连挂和途停开天窗问题,则与点连式调速模式及连续调速设备减速顶群设计和设备维护使用有关,是系统结构性的问题,必须通过变革目的调速控制模式,才能彻底解决超速连挂和途停开天窗问题。

另一方面,在调车场尾部,编组作业的调车方式和调速设备十分落后,调车作业大多是采用平面调车方式,车辆从尾部溜入股道后,靠人工拧手闸、下铁鞋进行调速。调车人员上车、下车随着机车车辆移动而进行连续作业,极易造成人身伤亡事故;尾部溜入车辆如果速度控制不当,常发生撞车;尾部牵出车辆如果遗漏撤除铁鞋,则会造成带鞋挤岔脱线等事故。总之,尾部调车人员劳动强度大,作业效率低,运输生产安全和人身安全得不到提高。因此急需探索出一条实现编组站编尾平面溜放调车自主化调速的途径来改变这一现状。

发明内容

本发明的目的是提供一种编组站调车场溜放车辆连挂机器人调速系统,可以提高驼峰溜放作业的安全性,提高安全连挂率,减轻调车人员的劳动强度,改善作业环境。

本发明的目的是通过以下技术方案实现的:

一种编组站调车场溜放车辆连挂机器人调速系统,包括:设置在每一调车线股道内的两套连挂机器人调速设备;

所述连挂机器人调速设备,用于在当前溜放车辆离开三部位减速器后或者从编组场的尾部停车器越区进入后,与所述当前溜放车辆连挂,通过跟踪当前溜放车辆走行速度以及与目标位置的距离,对当前溜放车辆的速度进行连续控制,或者根据接收到的遥控指令对当前溜放车辆的速度进行连续控制,达到目标位置后与当前溜放车辆分离。

由上述本发明提供的技术方案可以看出,使用减速器和连挂机器人的目的调速模式,可以避免超速车组发生冲撞的事故,显著提高解体调车作业的安全性,并且,可以取得进一步提高安全连挂率的效果并消灭天窗;而且,在调车场尾部编组调车作业时,摒弃车辆调速和制动采用铁鞋、手闸等落后的作业方式,减轻调车人员的劳动强度,改善作业环境;实现调车场尾部车辆溜放作业的自动调速,完全取消铁鞋制动防护员,进一步推动编组站智能化发展。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

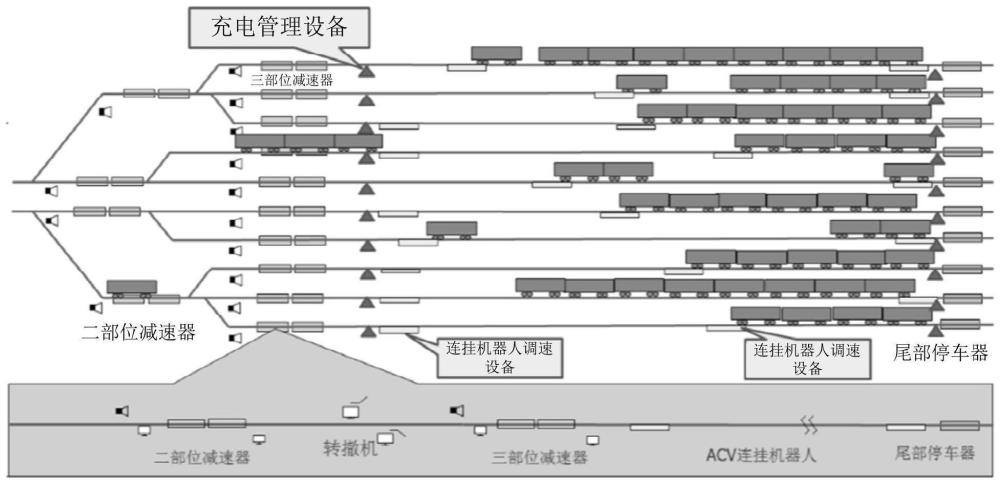

图1为本发明实施例提供的一种编组站调车场溜放车辆连挂机器人调速系统的整体应用场景示意图;

图2为本发明实施例提供的一种编组站调车场溜放车辆连挂机器人调速系统的局部场景示意图;

图3为本发明实施例提供的编组站调车场溜放车辆连挂机器人调速系统的工作流程图;

图4为本发明实施例提供的连挂机器人调速设备的结构示意图;

图5为本发明实施例提供的连挂机器人调速系统的地面设备结构示意图。

具体实施方式

下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

首先对本文中可能使用的术语进行如下说明:

术语“包括”、“包含”、“含有”、“具有”或其它类似语义的描述,应被解释为非排它性的包括。例如:包括某技术特征要素(如原料、组分、成分、载体、剂型、材料、尺寸、零件、部件、机构、装置、步骤、工序、方法、反应条件、加工条件、参数、算法、信号、数据、产品或制品等),应被解释为不仅包括明确列出的某技术特征要素,还可以包括未明确列出的本领域公知的其它技术特征要素。

除另有明确的规定或限定外,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如:可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本文中的具体含义。

下面对本发明所提供的一种编组站调车场溜放车辆连挂机器人调速系统进行详细描述。本发明实施例中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本发明实施例中未注明具体条件者,按照本领域常规条件或制造商建议的条件进行。本发明实施例中所用仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

如图1与图2所示,分别为本发明实施例提供的一种编组站调车场溜放车辆连挂机器人调速系统的整体与局部应用场景的示例,旨在不改变既有编组站调车场各类设备的情况下,不改变调车场纵断面现状,对解体作业易行车、难行车,提出形成减速器(即后文提及的三部位减速器)+连挂机器人的一种新型的全场连续目的调速制式,并能够在调车场尾部越区进入停车器后溜放作业车辆实现的自动调速。编组站调车场溜放车辆连挂机器人调速系统主要包括:设置在每一调车线股道内的两套连挂机器人调速设备(可简称为连挂机器人);所述连挂机器人调速设备,用于在当前溜放车辆离开三部位减速器后或者在编组场尾部越区作业进入停车器后,与所述当前溜放车辆连挂,通过跟踪当前溜放车辆走行速度以及与目标位置的距离,对当前溜放车辆的速度进行连续控制,或者根据接收到的遥控指令对当前溜放车辆的速度进行连续控制,达到目标位置后与当前溜放车辆分离。

本发明实施例中,两套连挂机器人调速设备设置于三部位减速器与尾部停车器之间,一套是为驼峰解体溜放作业时使用,另一套是为编尾编组越区溜放作业使用。驼峰解体溜放作业为正向溜放调车作业,连挂机器人调速设备在溜放车辆离开三部位减速器后与溜放车辆连挂;编尾编组越区溜放作业为反向溜放调车作业,由靠近编尾停车器的连挂机器人调速设备在溜放车辆越区进入编组场的尾部停车器后与之连挂承担调速控制。

本发明提供的编组站调车场溜放车辆连挂机器人调速系统,通过连挂机器人调速设备可以智能控制溜放车辆的走行速度,进行全线连续调速(加速推送/减速拦截),利用定位信息进行判停、减速/加速操作的计算、判断目的调速控制点位、预测车组待停点(称为目标位置或者分钩解锁位置),实现精准控制连挂速度,适用于调车场正向溜放作业和反向溜放作业的智能连挂机器人调速系统,对易行车辆和超速车辆进行智能连续减速控制,对难行车辆进行智能连续加速推送控制,基本忽略风阻、冬季低温以及线路沉降等客观因素对车辆连挂作业效率的不利影响,既消除了调车场超速车辆连挂的安全隐患,又消灭了天窗。

本发明实施例中,可以根据溜放车辆走行速度和连挂停车点距离,以小于5Km/h的速度安全连挂在一起为目标进行计算,预测出车组待停点(称为目标位置或者分钩解锁位置)。

本发明实施例中,目的调速控制点位可以根据溜放车辆长度,空/重车状态、股道空闲长度、线路坡度等阻力计算因素,进行调速控制,使溜放车组和股道内的停留车辆,以小于5Km/h的速度安全连挂在一起。

为了更加清晰地展现出本发明所提供的技术方案及所产生的技术效果,下面以具体实施例对本发明实施例所提供的上述系统进行详细描述。

一、问题描述。

编组站解编作业面临这两方面压力难题:一方面由于在货车周转时间中,编组站的中转时间约占1/3,如何压缩编组站货车中转时间,降低运输成本,提高调车作业质量,是全面提高了编组站生产作业效率的关键。另一方面,货运车辆轴重逐步提高,增加了编组站解体作业时驼峰溜放超速连挂现象,现场作业普遍采用降低推峰速度;降低溜放车组三部位减速器的出口速度1km/h~2km/h;对危险溜放组合、大组车溜放采用人工干预控制等措施,反而更降低了铁路货运生产效率。

目前驼峰调车场的安全连挂率达不到要求。在大轴重重载货车投入使用后,由于轻、重车组的重量差距加大,车辆基本阻力的离散度进一步加大,在既有的调速模式下,控制精度和打靶控制的效果必然会下降。即使加大减速器的制动能力和减速顶的制动功,也无法避免控制精度和打靶控制效果的进一步下降。在连挂区,重车超速和轻车走停的矛盾将更加突出。

二、系统整体原理。

本发明提供的编组站调车场溜放车辆连挂机器人调速系统是一种减速器+连挂机器人全场目的调速制式控制方案,可以根据不同轴重货车的数量及组合,延长控制系统的控制范围,提高系统自适应性,具有调车场正向溜放作业和反向溜放作业的连挂调速功能,同时提供在调车场尾部分线调车作业或越区溜放编组作业,实现调车场尾部车辆溜放作业的自动调速控制方法,完全取消铁鞋制动防护员,实现从驼峰头部到调车线尾部的全场闭环控制。

目前铁路应用的货车一般是60型(21t轴重)和70型(23t轴重),对于80型(27t轴重)称之为大轴重货车,这些名称都属于行业内的名称。既有的调速模式,对于目的调速距离只有三部位减速器出口150米左右距离进行调速,而本发明采用连挂机器人调速设备的调速则是在调车场股道全线范围(800-1000米范围)进行调速,对于溜放车辆进行全场目的连续调速。

本发明实施例中,所述连挂机器人调速设备包括自动控制、半自动遥控以及手动控制三种控制方式;正常情况下,使用自动控制的控制方式;当发现异常情况时,使用半自动遥控的控制方式;当需要检修时,使用手动控制的控制方式。连挂机器人调速设备采用适合编组站调车场低速磁悬浮控制(是对进入调车场股道内的溜放车组进行加速推送或减速制动,使其与已停留车辆安全连挂,连挂速度小于等于5Km/h。)和直线电机驱动装置和动力电池组及相关的无线充电管理设备,两端设置2个连挂机械臂,通过连挂机器人控制机械臂,可与目标溜放车辆实现自动连接,融合测速雷达、测距雷达、连挂目标车辆定位识别天线等传感器,能够在调车线内自动感知溜放车辆的变化和阻力数据的变化情况;具有车辆加速推送、减速制动,精准控制调车场溜放车辆的连挂速度,提高调车场全线溜放车辆的安全连挂率的功能。

本发明实施例中,溜放车辆的变化是指溜放车辆组合的车型是随机不固定的,每一钩溜放车组的辆数也是变化的。其中,阻力计算时使用3种数据:1、溜放车辆状态实时数据,由连挂机器人调速设备自身感知采集,溜放车辆状态实时数据包含速度和在调车线的位置信息,其中速度是通过跟踪测速雷达采集,位置通过测距雷达和连挂机器人位移传感器采集;2、调车场数据的平纵断面(坡度)等数据是根据《站细》预先采集的;3、温度、风向、风力、雨雪等环境数据则由连挂机器人系统轨旁设备采集提供。

图3展示了编组站调车场溜放车辆连挂机器人调速系统的工作流程,初始时,连挂机器人调速设备一般位于原点或者临停点,原点通常是固定设置的位置点,临停点通常是临时设置的位置点,准备工作时,接收溜放车辆的相关数据,根据控制方式开始工作,左侧部分为手动控制方式下的相关流程;右侧部分为自动控制方式下的相关流程。自动控制方式下,所述连挂机器人调速设备在当前溜放车辆离开三部位减速器后或者从编组场的尾部停车器越区进入后,根据溜放车辆信息(车型、车种、空载或重车载货状态、每一钩溜放车组的辆数等等)推算最佳连挂位置(结合需要股道空闲长度、停留车辆位置等信息进行计算),判别在站停留车位置,计算天窗位置和股道空闲长度,到达最佳连接位置后,与所述当前溜放车辆连挂,再通过跟踪当前溜放车辆走行速度以及与目标位置的距离,对当前溜放车辆的速度进行连续控制;半自动遥控控制方式下,当前溜放车辆离开三部位减速器后或者从编组场的尾部停车器越区进入后,所述连挂机器人调速设备根据接收到的遥控命令运行到预定位置与当前溜放车辆连挂,以及根据遥控命令中携带的指定方向与大小的力对对当前溜放车辆的速度进行连续控制。

本发明实施例中,溜放车组与停留车辆连挂位置是每一钩车车组溜放结束后,连挂机器人调速设备通过测距雷达检测车辆停止位置,并可以结合准确的股道空闲长度信息实现对减速器区段后车辆位置实时跟踪,确定下一钩车辆提供连挂目标位置;并且,根据股道空闲长度信息还可以结合编制钩计划,确定股道之后还能够溜放的车辆数目;同时结合准确的股道空闲长度信息可以为本系统提供股道的空闲、走长、停长、满线和报警等参考信息,使系统合理选择三部位减速器出口速度参数,实现溜放车辆安全连挂。连挂机器人调速设备与下一钩溜放车辆拦截后,采集溜放车组移动位置,根据当前拦截位置时,溜放车组运动过程中阻力做功、减速顶制动阻力,计算其重力势能与动能,再根据目标位置的动能判断是否符合安全连挂速度;并计算出与前一个已停留车辆的相对位置,进行判断是加速推送做功或减速制动。

本发明实施例中,对当前溜放车辆的速度进行连续控制包括:连续加速推送控制与连续减速控制;其中,依靠连挂机器人调速设备中的直线电机的推力实现连续加速推送控制;依靠连挂机器人调速设备中机械辅助制动装置与直线电机反推力制动的混合制动模式实现连续减速控制。连挂机器人调速设备具有实现精准控制连挂速度的能力,适用于对易行车辆和超速车辆进行连续减速控制等功能;并且能够对难行车辆进行智能连续加速推送控制,对于大轴重货车增加对调车场溜放车辆连续调速的影响,针对大轴重货车的空重混编车辆的控制难度,进行计算调速控制参数(例如:当测速雷达探测溜放车组速度小于5Km/h时,根据目标距离,对溜放车辆进行加速推送控制。当溜放车组速度大于5Km/h走行时,根据目标距离,对溜放车辆进行减速制动控制),基本消除了风阻、冬季低温以及线路沉降等因素对车辆连挂作业的不利影响。

本发明实施例中,连挂机器人调速设备研发采用模块化设计思路,走行部分设计采用抱轨式磁悬浮结构,按功能分为磁悬浮部分和直线电机部分。磁悬浮部分包括悬浮电磁铁、F铁、间隙传感器(用于感知悬浮电磁铁与F铁之间的间隙大小)等;直线电机部分包括动子、定子感应铝板)、位移传感器(用来感知机器人走行位置)等。按平台模块化设计连挂机器人设备分为车体部分和基础部分:其中,所述车体部分包括:连挂机器人车体,以及设置于车体上的磁悬浮电磁铁、位移传感器、间隙传感器、测速雷达、测距雷达、控制主机、直线电机动子、动力电池组、连挂机械臂与机械辅助制动装置;基础部分包括:设置于轨道上的F铁和直线电机定子感应铝板。

本发明实施例中,所述连挂机器人车体分为四组车体;如图4所示,每一组车体均安装有磁悬浮电磁铁、间隙传感器、测速雷达;具体的,磁悬浮电磁铁安装在车体两侧底部,间隙传感器安装在车地底部,测速雷达安装在车体底部(例如,可以将雷达天线45°倾斜角照射到直线电机定子感应铝板上;中间一组车体安装直线电机动子及;中间另一组车体安装有动力电池组;两端的两组车体均安装连挂机械臂、机械辅助制动装置、测距雷达以及位移传感器;控制主机设置于任一组车体中。

图5展示了地面设备的结构,此处主要呈现了基础部分,除了包含前述提到的设置于轨道上的F铁和直线电机定子感应铝板外,还包含底座。

本发明实施例中,控制主机主要负责连挂机器人调速设备整个工作流程的控制,包括:负责采集相关测距雷达、测速雷达、位移传感器等数据,通过5G或400MHz无线数传模块(可以配置为控制主机的一部分)将连挂机器人的位置、速度信息传递至轨旁控制机和室内控制柜(系统服务器),并接收相应控制信息,控制磁悬浮机构控制器和直线电机驱动、机械臂完成相应动作,实现与目标溜放车辆实现自动连接功能,控制车辆加速推车或减速制动等精准控停;追车或返回。

本发明实施例中,连挂机器人调速设备两端分别设置一个连挂机械臂,连挂机械臂用于实现与溜放车辆的连挂功能;由于连挂机器人调速设备在车辆底部行走不能超高侵限的要求,连挂机械臂在非工作状态(即设备检修状态)时的复位高度不超过设定高度(根据实际情况或者经验设定),在工作状态时伸展高度与溜放车辆的连挂车钩一致;连挂机械臂的主体设计为液压驱动2~3关节结构,通过液压油缸动作实现连挂机械臂由待机状态(即没有溜放作业时的设备状态)转为工作状态功能,连挂机械臂的前段为机械手(连挂器),通过机械手进行车辆连挂与分离(自动连挂锁闭,自动打开脱离)。

本发明实施例中,车辆连挂机器人调速设备采用毫米波测距雷达跟踪溜放车辆走行速度和定位距离,实现闭环控制的延长。通过融合毫米波车载测速雷达、毫米波测距雷达、连挂目标车辆识别、精准定位传感器等,能够在调车线内自动感知溜放车辆的变化和阻力数据的变化情况,可以根据股道内存车的实际位置进行打靶调速控制(也就是文中介绍的通过连挂机器人进行速度控制的方案),为调车场内溜放车组时间间隔计算、位置间隔计算(溜放车组的时间间隔、位置间隔是每一钩车溜放产生的随机变量)、连挂机器人调速拦截制动(即当溜放车辆速度大于设定速度时,进行减速控制,先机械制动或采用直线电机制动,或者二者结合减速)与加速推送及调速优化控制策略提供依据,从而大幅降低空车走停的概率,减少机车下峰整场的次数,即消除调车场超速车辆连挂的安全隐患,又消灭了天窗,提高编组站解体和编组作业的整体效率。

本发明实施例中,编组站调车场溜放车辆连挂机器人调速系统中还设有充电管理设备,用于管理连挂机器人调速设备的有线和无线一体化充电;其中,有线充电时采用主动识别插接充电方式,无线充电时采用静止式充电方式;无线充电实现方式如下:连挂机器人调速设备的动力电池组充电采用电磁感应式(也可以是磁场共振式),地面充电发射线圈设置在调车线两端的股道中心位置(可以设置在驼峰三部位减速器出口30~50米和编尾停车器内30~50米附近设置),充电电缆一段连接地面充电发射线圈,另一端连接轨旁电源箱,当连挂机器人调速设备移动到充电位置(即地面充电发射线圈位置)时,接收线圈与地面充电发射线圈重合开始充电,接收线圈产生电流通过逆变器将电能传到动力电池组,实现编连挂机器人调速设备的的无线充电。

本发明实施例中,轨旁设有充电管理设备的电源箱,使用充电电缆连接供电,连挂机器人动力电池组件充电采用电磁感应式,将地面充电发射线圈放置在调车线股道内的充电位置,地面充电发射线圈的充电电缆连接轨旁电源箱。当连挂机器人设备移动到充电位置时,接收线圈与发射线圈重合开始充电,接收线圈产生电流通过逆变器将电能传到动力电池组件。

本发明实施例中,接收线圈与逆变器是设置在机器人上与动力电池组一并设置在中间车体,正常情况下可以采用无线充电方式,检修时可以用有线插接方式充电。

本发明实施例提供的上述方案,主要获得如下有益效果:

1)提高驼峰溜放作业的安全性:在三部位检索器出口发生严重超速时,按照概率,应有超过50%的车组在发生追撞事故前,连挂机器人调速设备能够避免这些超速车组发生冲撞事故,或者大幅减缓冲撞后果。综合来看,在应用编组站调车场溜放车辆连挂机器人调速系统及减速器+连挂机器人全场目的调速模式后,能够将减少因为各种原因导致的撞车事故,显著提高解体调车作业的安全性。

2)提高安全连挂率:应用编组站调车场溜放车辆连挂机器人调速系统及减速器+连挂机器人全场目的调速制式,将总的打靶作用距离扩大全线(即三部位减速器到编尾停车器之间的全调车线范围),取消小减速顶群,允许提高单台减速顶的制动功,以避免重车超速。利用以上优势,在重载货车投入应用后,仍然可以取得进一步提高安全连挂率的效果。打靶控制距离的延长以及取消小减速顶群,可以消灭了天窗。

3)调车场尾部分线调车作业或越区溜放编组作业,编尾调车作业溜放自动化调速,摒弃车辆调速和制动采用铁鞋、手闸等落后的作业方式,减轻调车人员的劳动强度,改善作业环境;实现调车场尾部车辆溜放作业的自动调速,完全取消铁鞋制动防护员,进一步推动编组站智能化发展。

所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,仅以上述各功能模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将系统的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。