一种silicalite-1沸石膜,其制备方法及应用

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及一种silicalite-1沸石膜,尤其涉及一种浓缩低浓度乙醇/水的高渗透量汽化膜,属于分离膜技术领域。

背景技术

随着能源短缺及化石燃料导致的环境污染问题,使可再生生物能源受到越来越多的关注。其中,利用生物质发酵制燃料乙醇的发展最具潜力。在发酵过程中,产生的是含低浓度乙醇的发酵液。用传统蒸馏法和共沸精馏法提纯低浓度乙醇为所需的无水乙醇,是造成生物乙醇成本较高竞争力较低的原因之一。利用渗透汽化膜技术选择性地在膜渗透侧提纯低浓度乙醇,可有效的降低成本。开发性能优异的透醇膜,则是渗透汽化乙醇浓缩提纯的核心。

Silicalite-1膜是一种沸石分子筛膜,具有较高的热稳定性、均一的微孔结构,其晶体结构中不含Al,还具有较强的疏水、亲有机性,使其在低浓度有机物水溶液的分离中具有重大的优势。沸石分子筛膜大多采用二次生长法合成,先在载体上预涂晶种,再利用晶种诱导成核的方法制备出沸石膜。现有技术中利用这种方法在廉价大孔载体上制备silicalite-1分子筛无缺陷膜非常困难,由于高疏水性晶种难以负载在α-Al

低通量的膜在分离时将大大降低分离效率,难以取得较高的工业应用价值,因此,研究制备高通量的分离膜具有重要的工业应用意义。

发明内容

为解决以上技术问题,本发明提供了一种silicalite-1沸石膜,制备过程中采用一种两亲性硅氧烷溶胶在晶种和载体间作为桥梁,有利于晶种与载体的结合,使得制备的沸石膜更加致密,提高了渗透汽化通量,同时具备良好的低浓度乙醇/水溶液分离性能。

为实现上述技术目的,本发明采用的技术方案如下:

本发明第一方面提供一种silicalite-1沸石膜的制备方法,包括以下步骤:

以包括正硅酸四乙酯、四丙基氢氧化铵和水的原料制备silicalite-1晶种,将正己基三乙氧基硅烷溶解到乙醇中,加入水和盐酸,搅拌形成溶胶,向溶胶中加入silicalite-1晶种,得到晶种液;以预热载体浸入到晶种液中涂覆,焙烧固化,然后浸入由正硅酸四乙酯、四丙基氢氧化铵和水混合形成的合成母液中,置于反应釜中,水热反应合成沸石膜,经干燥、煅烧和降温后得到silicalite-1沸石膜。

进一步的,所述silicalite-1晶种为圆饼形或六边形晶种。

进一步的,所述圆饼形晶种的制备方法如下:将正硅酸四乙酯、四丙基氢氧化铵和水按摩尔比为1:0.10~0.30:50~200的比例混合,优选为1:0.15~0.25:50~150比例混合,于50~150℃,优选80~130℃于自生压力下水热反应4~10h,优选6~10h,得到圆饼形silicalite-1晶种。

进一步的,所述六边形晶种的制备方法如下:将正硅酸四乙酯、四丙基氢氧化铵、水和乙醇按摩尔比为1:0.10~0.30:50~200:1~4的比例混合,优选为1:0.15~0.25:100~150:3~4;于110~180℃,优选120~170℃,自生压力下水热反应4~8h,优选6~8h,得到六边形silicalite-1晶种。

进一步的,上述晶种制备过程中,水热反应后的产物经过洗涤、离心和干燥的后再煅烧,煅烧的温度为500~600℃。

进一步的,制备晶种液时,正己基三乙氧基硅烷在乙醇中的浓度在1-5wt%,优选1-3wt%。按正己基三乙氧基硅烷与水的摩尔比为1:50-150,优选为1:50-100加入水,按正己基三乙氧基硅烷与盐酸的摩尔比=1:0.04-0.20加入盐酸,搅拌12-24h形成稳定的溶胶。

进一步的,制备晶种液时,silicalite-1晶种在溶胶中的浓度为1-5wt%,优选为1-3wt%。

进一步的,水热反应合成沸石膜时,水热反应的温度150~180℃,反应时间12~36h。水热反应合成沸石膜后,煅烧和降温过程采用程序控温方式,具体是先控制升温速率为5~0.5℃/min,优选2~0.5℃/min,升至500~600℃保持6~12h后,再控制降温速率为5~0.5℃/min,优选2~0.5℃/min,降至室温。

进一步的,所述载体为α-Al

进一步的,涂覆晶种后的载体于500-600℃焙烧固化。

进一步的,载体表面涂覆晶种的过程重复1~3次,优选重复1~2次。

进一步的,合成母液中正硅酸四乙酯、四丙基氢氧化铵和水的摩尔比为1:0.15~0.25:50~200;混合后搅拌24h以上得到。

本发明第二方面的技术目的是提供上述方法制备的silicalite-1沸石膜。

本发明第三方面的技术目的是提供一种渗透汽化分离乙醇/水溶液的方法,采用上述silicalite-1沸石膜作为分离膜。

上述方法中,分离温度为0~60℃,优选20~40℃,待分离的乙醇/水溶液中醇的浓度为1~30wt%,优选5~15wt%。

与现有技术相比,本发明具有以下优势:

本发明的沸石膜合成过程中在晶种液中加入由正己基三乙氧基硅烷形成的溶胶,其具有两亲性,其疏水一端更易与晶种结合,亲水一端更易与载体结合,使两者相容性变好,从而形成更加连续致密的膜,不仅具有良好的分离性能,还具有较高的通量,适用于工业大规模生产应用过程,提高生产效率。另一方面,本发明选择出的正己基三乙氧基硅烷,同时适用于圆饼形晶种和六边形晶种,具有较高的晶种普适性。

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

图1为实施例1制备的六边形silicalite-1晶种的SEM图。

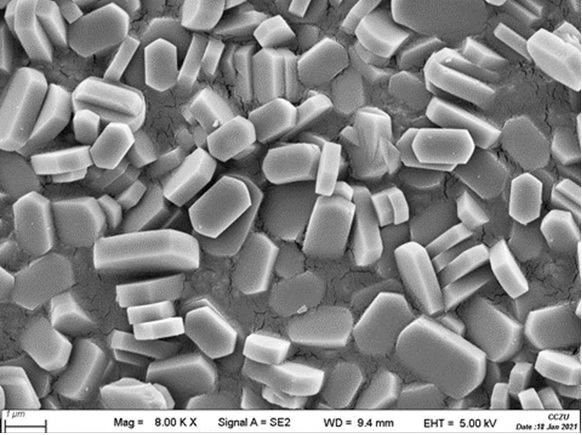

图2为实施例2中制备的长c轴六边形silicalite-1晶种的SEM图。

图3为实施例3中制备的圆饼形silicalite-1晶种的SEM图。

具体实施方式

下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

实施例1

(1)扁平棺型六边形晶种的制备:按摩尔比为1:0.2:150:4称取TEOS、TPAOH、H

(2)晶种液的制备:将1g的正己基三乙氧基硅烷(0.00403mol)溶解到99g乙醇中,形成1wt%的硅氧烷均相混合液,然后加入4g水(0.2222mol)和37%的盐酸0.02g(0.0002molHCl),室温下搅拌12h,形成稳定的溶胶。向以上溶胶中加入(1)制备的silicalite-1晶种,制成1wt%的晶种液。

(3)silicalite-1膜的制备:将陶瓷管两端密封,100℃预热1h,垂直浸渍到晶种液中,60s后取出,60℃烘箱干燥,重复上述过程1次,然后放入到马弗炉中550℃焙烧6h固化晶种;将正硅酸四乙酯、四丙基氢氧化铵和去离子水按摩尔比为1:0.2:100混合形成合成液,将涂覆晶种后的陶瓷管垂直放入不锈钢反应釜内的合成液中,于160℃水热合成24h,取出silicalite-1膜管洗涤干燥,最后对silicalite-1沸石膜进行煅烧处理,处理方式为程序升降温的方式,控制升温速率为0.5℃/min,升至550℃保持12h后,再控制降温速率为1℃/min直至室温取出。

将该silicalite-1沸石膜用于渗透汽化分离5wt%乙醇/水溶液,30℃下膜的总通量为5.37kg·m

实施例2

(1)长c轴六边形晶种的制备:按摩尔比为1:0.2:100:4称取TEOS、TPAOH、H

(2)晶种液的制备:将2g的正己基三乙氧基硅烷(0.0081mol)溶解到98g乙醇中,形成2wt%的硅氧烷均相混合液,然后加入8g水(0.5mol)和37%的盐酸0.05g(0.0005mol HCl),室温下搅拌12h,形成稳定的溶胶。向以上溶胶中加入(1)制备的silicalite-1晶种,制成2wt%的晶种液。

步骤(3)与实施例1相同。

将该silicalite-1沸石膜用于渗透汽化分离5wt%乙醇/水溶液,30℃下膜的总通量为6.21kg·m

实施例3

(1)圆饼形晶种的制备:按摩尔比为1:0.2:100称取TEOS、TPAOH和H

步骤(2)(3)与实施例1相同。

将该silicalite-1沸石膜用于渗透汽化分离5wt%乙醇/水溶液,30℃下膜的总通量为5.79kg·m

对比例1

与实施例1区别在于步骤(2)中不加入正己基三乙氧基硅烷,其他均与实施例1相同,制备得到silicalite-1沸石膜。

将制备出的沸石膜用于渗透汽化分离5wt%乙醇/水溶液,30℃下膜的总通量为2.33kg·m

对比例2

与实施例2区别在于步骤(2)中不加入正己基三乙氧基硅烷,配制成晶种液,其他均与实施例2相同,制备得到silicalite-1沸石膜。

将制备出的沸石膜用于渗透汽化分离5wt%乙醇/水溶液,30℃下膜的总通量为2.14kg·m

对比例3

与实施例3区别在于步骤(2)中不加入正己基三乙氧基硅烷,配制成晶种液,其他均与实施例3相同,制备得到silicalite-1沸石膜。

将制备出的沸石膜用于渗透汽化分离5wt%乙醇/水溶液,30℃下膜的总通量为2.38kg·m