晶粒接合结构、堆叠结构,以及晶粒接合结构的制作方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明是关于一种晶粒接合结构、堆叠结构,以及晶粒接合结构的制作方法。

背景技术

随着半导体产业的快速发展,各式电子元件(如晶体管、二极管、电阻器以及电容器等)的积集密度也持续改良。而电子元件的积集密度的改良,主要是借由不停地降低元件的特征尺寸,以允许在给定的面积之内放置更多的元件。因此,如何进一步地提升元件的积集密度便成为一个重要的课题。

发明内容

根据本发明的一实施方式,提供了一种晶粒接合结构,包含第一晶粒与第二晶粒。第一晶粒包含第一密封环以及复数个第一金属触点,其中第一金属触点中的第一群的侧表面对齐第一密封环的第一侧表面。第二晶粒包含第二密封环以及复数个第二金属触点,其中第二金属触点的侧表面对齐第二密封环的侧表面,其中第一群的第一金属触点分别直接接合于第二金属触点,且第一密封环直接接合于第二密封环。

在一些实施例中,第一密封环与第二密封环包含相同的材料。

在一些实施例中,第一密封环与第二密封环包含SiN或是SiCN。

在一些实施例中,第一晶粒与第二晶粒为横向接合。

在一些实施例中,第一金属触点与第二金属触点包含铜。

在一些实施例中,第一晶粒包含由第一密封环所围绕的集成电路元件。

在一些实施例中,第二晶粒包含由第二密封环所围绕的集成电路元件。

在一些实施例中,第一晶粒与第二晶粒具有不同的尺寸。

在一些实施例中,第一晶粒与该第二晶粒具有不同的布局。

在一些实施例中,晶粒接合结构还包含第三晶粒,第三晶粒包含第三密封环以及复数个第三金属触点,其中第三金属触点的侧表面对齐第三密封环的侧表面,且第三密封环直接接合于该第一密封环。

在一些实施例中,第一金属触点中的第二群的侧表面对齐第一密封环的第二侧表面,且第二群的第一金属触点分别直接接合于第三金属触点。

根据本发明的另一实施方式,提供一种堆叠结构,包含电路板、设置于电路板上的第一晶粒与第二晶粒。第一晶粒包含第一密封环以及复数个第一金属触点。第二晶粒包含第二密封环以及复数个第二金属触点。第一密封环直接接合第二密封环,且第一金属触点分别直接接合第二金属触点。第一晶粒与第二晶粒的接合方向垂直于电路板的法线方向。

在一些实施例中,第一晶粒与第二晶粒具有不同的尺寸。

在一些实施例中,第一晶粒与第二晶粒具有不同的布局。

在一些实施例中,第一密封环与第二密封环包含SiN或是SiCN。

在一些实施例中,第一金属触点与该些第二金属触点包含铜。

根据本发明的一实施方式,提供一种晶粒接合结构的制作方法,包含切割第一晶圆以得到第一晶粒,其中在切割第一晶圆之后,第一密封环与复数个第一金属触点由第一晶粒的侧表面露出;切割第二晶圆以得到第二晶粒,其中在切割第二晶圆之后,第二密封环与复数个第二金属触点由第二晶粒的侧表面露出;以及接合第一密封环与第二密封环以及接合第一金属触点与第二金属触点。

在一些实施例中,切割第一晶圆的步骤包含执行激光切割工艺,且激光切割工艺为对准第一密封环的侧表面执行。

在一些实施例中,切割第二晶圆的步骤包含执行激光切割工艺,且激光切割工艺为对准第二密封环的侧表面执行。

在一些实施例中,晶粒接合结构的制作方法还包含以刀片预切割第一晶圆与第二晶圆。

附图说明

为让本发明的目的、特征、优点与实施例能更明显易懂,所附附图的详细说明如下:

图1为本发明中的一晶圆的一些实施例的上视图。

图2为图1中的晶圆的区域A的上视示意图。

图3为沿图2中的线段3-3的剖面图。

图4为沿图2中的线段4-4的剖面图。

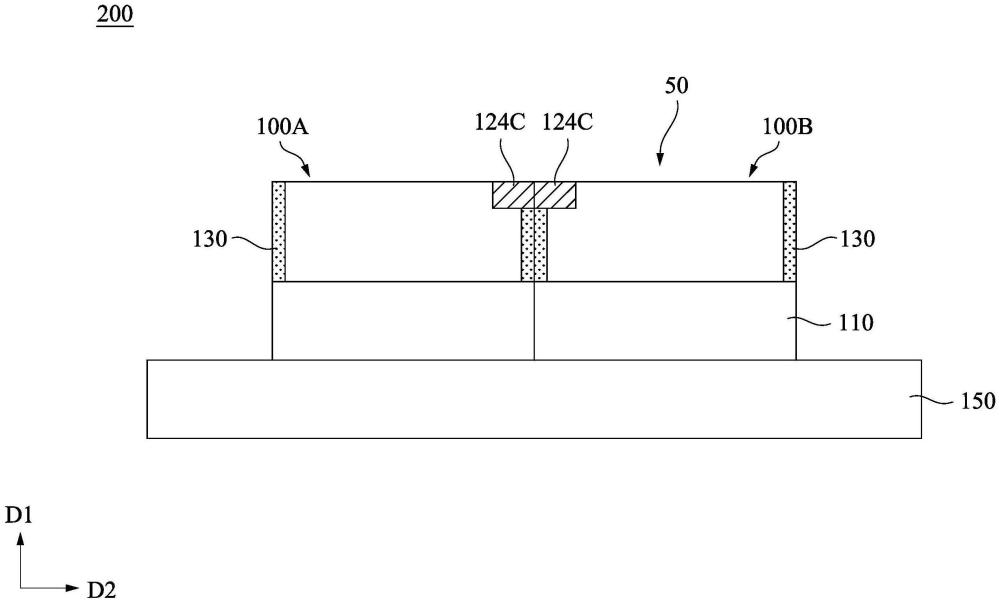

图5、图6、图7、图8、图9、图10、图11、图12A、图13A分别为本发明的堆叠结构的制作方法的一些实施例,于不同步骤的剖面示意图。

图12B与图13B分别为图12A与图13A的上视示意图。

图14为图11中的被切割的金属触点的剖面示意图。

图15为本发明中的堆叠结构的一些实施例的上视示意图。

具体实施方式

以下将以附图及详细说明清楚说明本发明的精神,本领域技术人员在了解本发明的较佳实施例后,当可由本发明所教示的技术,加以改变及修饰,其并不脱离本发明的精神与范围。

当一个元件被称为“在…上”时,它可泛指该元件直接在其他元件上,也可以是有其他元件存在于两者之中。相反地,当一个元件被称为“直接在”另一元件,它是不能有其他元件存在于两者的中间。如本文所用,词汇“与/或”包含了列出的关联项目中的一个或多个的任何组合。

在本文中,使用第一、第二与第三等等的词汇,是用于描述各种元件、组件、区域、层与/或区块是可以被理解的。但是这些元件、组件、区域、层与/或区块不应该被这些术语所限制。这些词汇只限于用来辨别单一元件、组件、区域、层与/或区块。因此,在下文中的第一元件、组件、区域、层与/或区块也可被称为第二元件、组件、区域、层与/或区块,而不脱离本发明的本意。

当一元件被称为“连接”或“耦接”至另一元件时,它可以为直接连接或耦接至另一元件,又或是其中有一额外元件存在。相对的,当一元件被称为“直接连接”或“直接耦接”至另一元件时,其中是没有额外元件存在。

参照图1为本发明中的一晶圆的一些实施例的上视图。一种具有半导体基板的晶圆10被提供。在一些实施例中,晶圆10包含有硅基板。或者,晶圆10可包含另一元素半导体,诸如锗;包括碳化硅、氮化镓、砷化镓、磷化镓、磷化铟、砷化铟、及锑化铟的化合物半导体;包括硅锗、磷砷化镓、磷化铟铝、砷化镓铝、砷化铟镓、磷化铟镓、及镓铟砷磷;或上述各者的组合。

在一些实施例中,硅基板为基底材料,并在其上进行多道工艺以提供不同的层进而形成各种集成电路元件的特征。为了便于说明起见,本申请书中简化了集成电路元件的特征。

晶圆10接着被切割,以形成多个晶粒100。晶圆10为沿着切割道20被切割。也即,在晶圆10被沿着切割道20切割之后,便可以得到多个晶粒100。在同一晶圆10中,这些晶粒100的布局都实质相同。

接着请参照图2至图4,其中图2为图1中的晶圆的区域A的上视示意图,图3为沿图2中的线段3-3的剖面图,图4为沿图2中的线段4-4的剖面图。相应于各个晶粒100的区域(下称晶粒区域100’)包含有硅基板110以及形成在硅基板110上的元件层120。元件层120包含有多个集成电路元件122,其可包含主动元件,如晶体管、开关元件等,及/或被动元件,如电阻器、电容器、电感器、转换器等。

多个隔离结构112形成嵌入于硅基板110之中,借以电性隔离这些相邻的集成电路元件122。在一些实施例中,元件层120包含有多于一个的金属层124以及复数个内连接元件126,而这些金属层124为通过内连接元件126内连接。元件层120进一步包含有介电层128。介电层128为设置在硅基板110上并且围绕集成电路元件122、金属层124,以及内连接元件126。

在一些实施例中,金属层124包含有金属线124A、金属连接垫124B及金属触点124C,其中内连接元件126可以为通孔(via)或是栓塞(plug)。金属层124以及内连接元件126的材料可以为金属,如铜。金属层124以及内连接元件126可以通过一系列的铜镶嵌(Cudamascene)工艺制造而成。为了便于说明,图中的集成电路元件122、金属层124、内连接元件126的数量都被简化了。

更具体地说,金属层124包含有最顶层金属层124T,其中最顶层金属层124T的顶表面为暴露于介电层128,并且最顶层金属层124T的厚度大于其他的金属层124的厚度。最顶层金属层124T包含有金属线124A、金属连接垫124B及金属触点124C。金属触点124C配置为邻接切割道20。每个金属连接垫124B的尺寸大于每个金属触点124C的尺寸,并且这些金属连接垫124B的尺寸与形状可以不尽相同。一部分的金属连接垫124B为通过金属线124A与同层的金属触点124C相连接。或者,金属连接垫124B可以通过内连接元件126与下层的金属层124电性连接,使得金属连接垫124B电性连接于集成电路元件122。如此一来,集成电路元件122便可通过金属层124以及内连接元件126与外部电路导通或是由外部电路控制。

晶粒区域100’进一步包含有密封环130设置在元件层120上。从上视图来看,密封环130可以为矩形的形状,并且密封环130为设置在晶粒区域100’的外围,借以包围住集成电路元件122。沿着最顶层金属层124T下方的密封环130的剖面来看,此处的密封环130的顶表面会接触最顶层金属层124T的底表面,而密封环130的底表面则会接触硅基板110的顶表面。而在密封环130的其他位置的剖面上,密封环130的顶表面会暴露于介电层128,密封环130的底表面则会接触硅基板110的顶表面。如此一来,密封环130便可以保护住集成电路元件122,使其免于在后续的工艺中被破坏。

在一些实施例中,密封环130不对齐金属触点124C。举例而言,每个最顶层金属层124T的金属触点124C具有面对切割道20的第一外表面S1,密封环130具有面对切割道20的第二外表面S2,并且第一外表面S1不对齐第二外表面S2。更具体地说,金属触点124C的第一外表面S1相较于密封环130的第二外表面S2更为贴近于切割道20。换言之,金属触点124C为凸出于密封环130。密封环130的材料为不同于介电层128的材料。举例而言,密封环130的材料可以为氮化物,如SiN或是SiCN,而介电层128的材料可以为氧化物,如SiO

接着请参照图5至图13B,其中图5、图6、图7、图8、图9、图10、图11、图12A、图13A分别为本发明的堆叠结构的制作方法的一些实施例,于不同步骤的剖面示意图,图12B与图13B分别为图12A与图13A的上视示意图。为了便于说明的目的,在剖面示意图中仅绘出硅基板110、金属触点124C、介电层128以及密封环130,并且图中未依实际比例绘制。

参照图5,切割道20在晶粒区域100’之间定义。更具体地说,切割道20包含有在晶粒区域100’之间的一部分的介电层128以及硅基板110,并且在切割道20与晶粒区域100’之间没有实体的介面。

参照图6,执行部分切割工艺,以部分地移除在切割道20处的介电层128。于一些实施例中,此部分切割工艺是通过刀片30切割。

参照图7,部分切割工艺停止在硅基板110处。换言之,介电层128在刀片切割之后会形成凹槽22,而硅基板110会暴露于凹槽22。一部分的硅基板110也在此部分切割工艺中被移除。

参照图8,复数个遮罩140形成在晶粒区域100’上。遮罩140可以为经图案化的光阻,而遮罩140可以借由涂布光阻材料在基底上而后蚀刻光阻材料制作而成。遮罩140至少覆盖涵盖有密封环130与金属触点124C的区域,而切割道20的区域则是未被遮罩140所覆盖。

参照图9,执行蚀刻工艺,以移除未被遮罩140所覆盖的该部分的介电层128。于一些实施例中,此蚀刻工艺可以是湿式蚀刻并且选用对氧化硅的蚀刻速率大于对硅及氮化硅的蚀刻速率的蚀刻剂。如此一来,密封环130可以作为蚀刻的停止层,并且密封环130的侧表面在蚀刻工艺之后会显露出来。在一些实施例中,此蚀刻工艺可以是干式蚀刻,若是为干式蚀刻的话,则被遮罩140所覆盖的部分的介电层128仍会保留下来并且在对应于切割道20之处的硅基板110有可能会被薄化。

参照图10,遮罩140(见图9)被移除,并且使用激光束40执行激光切割工艺。激光切割工艺为沿着密封环130的侧表面进行切割。更具体地说,此激光切割工艺使让激光束40的路径对准密封环130的外侧表面行进。激光切割工艺会通过金属触点124C而让一部分的金属触点124C也会在激光切割工艺之后被切掉。在执行完激光切割工艺之后,便可以得到多个晶粒100,如图11所示。

经激光切割后的金属触点124C的剖面可见图14,其中金属触点124C包含有填充金属124C1以及用来衬底填充金属124C1的阻障层124C2。填充金属124C1会在激光切割工艺之后显露出来,而阻障层124C2则是衬底填充金属124C1的底表面与侧表面。在一些实施例中,填充金属124C1的材料可以包含铜,阻障层124C2的材料可以包含钛。

再次回到图11,晶圆沿着密封环130的侧壁进行切割,其中密封环130的材料可以为氮化物,如SN或是SiCN,因此,在密封环130和介电层128(若仍有残存的话)之间,或是在密封环130和硅基板110之间会有清楚的介面。如此一来,激光切割的切割路径便可以很好地被掌控。

在一些实施例中,每个晶粒100具有被密封环130所围绕的元件层120,并且至少一个的金属触点124C具有裸露且对齐于密封环130的表面。密封环130的侧壁、金属触点124C的侧壁以及硅基板110的侧壁实质上为共平面。由于晶粒100为通过两道切割工艺,包含刀片切割以及激光切割,所切割而成,相较于使用单次切割的方式,采用两道切割工艺制作而成的晶粒100的切割表面会具有更好的光滑度与平整性。

参照图12A与图12B,一个来自于第一晶圆的第一晶粒100A以及一个来自于第二晶圆的第二晶粒100B被提供。第一晶粒100A与第二晶粒100B是分别通过如前述的一系列工艺所得到的,其中第一晶粒100A与第二晶粒100B的主要差异来自于,第一晶粒100A是由第一晶圆所切割而来,而第二晶粒100B是由第二晶圆所切割而来。第一晶粒100A与第二晶粒100B的尺寸可以是相同或是不同。第一晶粒100A与第二晶粒100B的布局可以是不同。第一晶粒100A的密封环130的材料与第二晶粒100B的密封环130的材料可以是相同,如此一来,第一晶粒100A与第二晶粒100B之间的热膨胀系数可以被较好地平衡。

在第一晶粒100A与第二晶粒100B欲接合的一侧,第一晶粒100A的金属触点124C与第二晶粒100B的金属触点124C的数量是相同的,且第一晶粒100A的金属触点124C与第二晶粒100B的金属触点124C的配置为相对称的。

待第一晶粒100A与第二晶粒100B放置到以接合侧接触彼此之后,进行一混合接合(hybrid bonding)工艺,使得每个第一晶粒100A的金属触点124C与对应的第二晶粒100B的金属触点124C相连接。

在一些实施例中,混合接合工艺包含有执行热压合工艺,以让每个第一晶粒100A的金属触点124C与对应的第二晶粒100B的金属触点124C借由如铜对铜的金属直接接合方式直接连接,而第一晶粒100A的密封环130与硅基板110以及第二晶粒100B的密封环130与硅基板110也在热压合工艺中直接连接,如此一来,便可以得到晶粒接合结构50(如图13A所示)。而在热压合工艺之后。可以再接着执行退火(annealing)工艺,以加强接合的强度与避免结构分层的状况产生。

可选地,在激光切割工艺与混合接合工艺之间可以执行预清洁工艺。在一些实施例中,酸性的清洁液可以施加在第一晶粒100A与第二晶粒100B的表面上,以通过酸性的清洁液移除第一晶粒100A的金属触点124C与第二晶粒100B的金属触点124C的表面上的原生氧化物,而第一晶粒100A与第二晶粒100B的表面上的一些不预期的微粒或是杂质也可以在此预清洁工艺的期间一并被移除。

待混合接合工艺完成之后,可选地,对晶粒接合结构50执行薄化工艺。举例而言,接合的第一晶粒100A与第二晶粒100B可以被翻转倒置,然后对接合的第一晶粒100A与第二晶粒100B的硅基板110执行研磨,进而减少接合的第一晶粒100A与第二晶粒100B的厚度。薄化工艺较佳地为待混合接合工艺完成之后进行,以确保接合的强度不会因为先执行薄化工艺而受到影响。

参照图13A与图13B,执行拾取与放置的步骤,以将晶粒接合结构50转移到电路板150上。至此,得到晶粒对晶粒堆叠结构200,其中第一晶粒100A与第二晶粒100B为侧边对侧边地接合。之后便可以接着进行一系列的打线与封装工艺,以完成封装结构。

在一些实施例中,包含有接合的第一晶粒100A与第二晶粒100B的晶粒接合结构50是在第一方向D1上堆叠在电路板150上,其中第一方向D1为平行于第一晶粒100A、第二晶粒100B、与电路板150的主表面的法线方向。第一晶粒100A与第二晶粒100B则是在第二方向D2上接合,其中第二方向D2垂直于第一方向D1。第一晶粒100A与第二晶粒100B为通过配置在第一晶粒100A与第二晶粒100B的侧表面上的金属触点124C横向接合。金属触点124C包含铜。

参照图15,其为本发明的堆叠结构的另一实施例的上视示意图。晶粒对晶粒堆叠结构200’包含有电路板150’、第一晶粒100A’、第二晶粒100B’,与第三晶粒100C’。第一晶粒100A’、第二晶粒100B’,与第三晶粒100C’为侧边对侧边地配置,并且通过第一晶粒100A’、第二晶粒100B’,与第三晶粒100C’侧表面上的金属触点124C横向接合。举例而言,第二晶粒100B’为借由第一晶粒100A’的侧表面上的第一群金属触点124C与第二晶粒100B’的侧表面上的金属触点124C横向接合于第一晶粒100A’的第一侧表面;第三晶粒100C’则是借由第一晶粒100A’的侧表面上的第二群金属触点124C与第三晶粒100C’的侧表面上的金属触点124C横向接合于第一晶粒100A’的第二侧表面。在一些实施例中,第一晶粒100A’、第二晶粒100B’,与第三晶粒100C’中的至少两者具有不同的尺寸。在一些实施例中,第一晶粒100A’、第二晶粒100B’,与第三晶粒100C’中的至少两者具有不同的布局。

根据上述的本发明的多个实施例,晶粒与晶粒之间可以通过包含铜的金属触点横向且侧边对侧边地接合。接合的间距可以通过晶粒中的布局的设计被良好地控制。除此之外,晶粒是通过包含刀片切割与激光切割的两道切割工艺所得到的,因此,晶粒的侧表面会较为平滑而有利于混合接合工艺。

虽然本发明已以实施例揭露如上,然其并非用以限定本发明,本领域技术人员,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视后附的权利要求书所界定者为准。

【符号说明】

10:晶圆

20:切割道

22:凹槽

30:刀片

40:激光束

50:晶粒接合结构

100:晶粒

100’:晶粒区域

100A,100A’:第一晶粒

100B,100B’:第二晶粒

100C’:第三晶粒

110:硅基板

112:隔离结构

120:元件层

122:集成电路元件

124:金属层

124A:金属线

124B:金属连接垫

124C:金属触点

124C1:填充金属

124C2:阻障层

124T:最顶层金属层

126:内连接元件

128:介电层

130:密封环

140:遮罩

150:电路板

200,200’:晶粒对晶粒堆叠结构

S1:第一外表面

S2:第二外表面

D1:第一方向

D2:第二方向。

- 接合结构体及接合结构体的制造方法

- 堆叠晶粒和形成接合结构的方法

- 堆叠晶粒和形成接合结构的方法