一种基于多方式自动化操作的玻璃硬度检测装置

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及玻璃硬度检测技术领域,具体为一种基于多方式自动化操作的玻璃硬度检测装置。

背景技术

玻璃是非晶无机非金属材料,一般是用多种无机矿物为主要原料,另外加入少量辅助原料制成,广泛应用于建筑物,用来隔风透光。人们将玻璃制造出来时,一般都需要进行硬度检测,目前人们检测玻璃的硬度一般使用敲击锤对玻璃表面进行敲击从而达到检测玻璃硬度的效果,这样在检测玻璃的硬度时,需要检测者手动固定玻璃,较为麻烦,导致检测偏移精确度低,且很容易在玻璃破碎时伤到自己,无法快速的通过多种方式进行检测玻璃的硬度,检测效率低。为此,需要设计相应的技术方案给予解决。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种基于多方式自动化操作的玻璃硬度检测装置,解决了使用敲击锤对玻璃表面进行敲击从而达到检测玻璃硬度的效果,这样在检测玻璃的硬度时,需要检测者手动固定玻璃,较为麻烦,导致检测偏移精确度低,且很容易在玻璃破碎时伤到自己,无法快速的通过多种方式进行检测玻璃的硬度,检测效率低的技术问题。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:一种基于多方式自动化操作的玻璃硬度检测装置,包括工作台、横向滑动吸附机构、多方式检测机构和夹持定位机构,所述工作台的顶部前后中间端焊接有立板,所述立板的顶部焊接有顶板,所述立板的前部上端安装有控制面板,所述工作台的底部拐角处焊接有支撑腿,所述工作台的中间端开设有通孔,所述横向滑动吸附机构分别焊接于立板的内侧上端,所述多方式检测机构设于顶板的中间端,所述夹持定位机构分别设于立板的两侧且接触于工作台的顶部。

优选的,所述横向滑动吸附机构包括有横板、真空吸盘、电动液压装置一和电机,所述横板焊接于立板的内侧上端,所述横板的内部转动连接有丝杠,所述横板的右端焊接有支撑板,所述支撑板为L型板状结构,所述电机设于支撑板的顶部且设于横板的右端,所述电机的输出端贯穿横板连接于丝杠,所述丝杠的外部通过螺纹连接有限位滑板,所述电动液压装置一安装于限位滑板的底部,所述电动液压装置一的底部连接有液压杆一,所述真空吸盘安装于液压杆一的底部,便于吸附玻璃后横向运输,再自动化泄压放下玻璃放置于工作台中间位置。

优选的,所述电动液压装置一的底部外端焊接有挡板,所述挡板的外部中间端安装有红外感应发射装置,所述立板的内侧端安装有红外感应接收装置,所述横板的底部与立板的内侧端之间焊接分布有加强板,智能化感应停止移动运输玻璃,支撑横板的结构强度高。

优选的,所述电动液压装置一的底部一周焊接分布有支杆,所述支杆的底部焊接有限位环,所述限位环设于液压杆一的外部,且所述限位环的内径大于液压杆一的外径,稳定限位液压杆一升降调节。

优选的,所述多方式检测机构包括有破碎测试头、冲击测试头、划痕测试头、驱动电机和转盘,所述驱动电机安装于顶板的顶部中间端,所述驱动电机的底部贯穿连接有驱动轴,所述转盘安装于驱动轴的底部,所述破碎测试头、冲击测试头和划痕测试头分别安装于转盘的下端,方便自动化控制旋转调节破碎测试头、冲击测试头和划痕测试头。

优选的,所述破碎测试头的顶部安装有液压杆二,所述液压杆二的顶部连接有电动液压装置二,所述电动液压装置二的顶部安装于转盘的底部侧端,便于旋转或升降调节使得破碎测试头撞击于玻璃上端进行测试玻璃硬度。

优选的,所述冲击测试头的顶部安装有液压杆三,所述液压杆三的顶部连接有电动液压装置三,所述电动液压装置三的顶部安装于转盘的底部另一侧端,便于旋转或升降调节使得冲击测试头冲击于玻璃上端进行测试玻璃整体强度。

优选的,所述划痕测试头的顶部安装有液压杆四,所述液压杆四的顶部连接有电动液压装置四,所述电动液压装置四的顶部安装有限位滑块,所述转盘的中间端焊接有固定板,所述固定板的底部焊接有滑板,所述滑板的两侧开设有滑槽,所述滑槽的端部焊接有限位板,所述限位滑块限位滑动连接于滑槽的外端,所述限位滑块的一端安装有液压杆五,所述液压杆五的外端连接有电动液压装置五,所述电动液压装置五固定设于滑板的底部外端,便于自动化控制滑动、旋转或升降调节使得划痕测试头接触于玻璃表面进行划痕测试。

优选的,所述夹持定位机构包括有夹持板、电动液压装置六和支架,所述支架焊接于工作台的外端,所述电动液压装置六设于支架的外端,所述电动液压装置六的内侧端贯穿连接有液压杆六,所述夹持板安装于液压杆六的内侧端,自动化夹持定位玻璃,避免检测时偏移。

(三)有益效果

该基于多方式自动化操作的玻璃硬度检测装置,通过在立板内侧上端前后方设置的横向滑动吸附机构,便于自动化控制横向滑动的同时升降调节稳定紧固的吸附玻璃进行转移,通过在立板两侧设置的夹持定位机构,方便自动化控制夹持定位玻璃,使得检测更加精确,避免偏移,通过在顶板中间端设置的多方式检测机构,可高效的集破碎、冲击和划痕测试为一体,充分检测玻璃硬度,值得推广。

附图说明

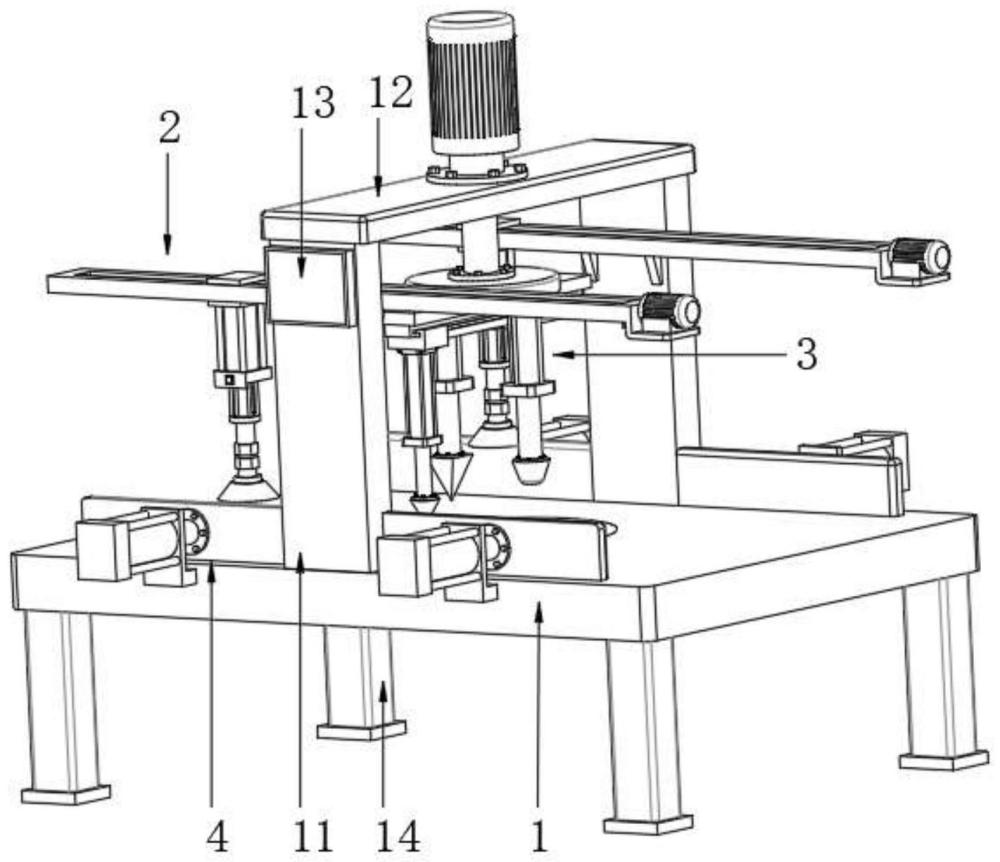

图1为本发明的整体前部右上端结构示意图;

图2为本发明的整体前部左下端结构示意图;

图3为本发明的横向滑动吸附机构示意图;

图4为本发明的吸附机构示意图;

图5为本发明的横向调节局部放大示意图;

图6为本发明的多方式检测机构示意图;

图7为本发明的检测机构下端结构示意图;

图8为本发明的划痕检测机构示意图;

图9为本发明的定位夹持机构示意图。

图中,工作台1、立板11、顶板12、控制面板13、支撑腿14、通孔15、横向滑动吸附机构2、横板21、加强板211、真空吸盘22、电动液压装置一23、液压杆一231、挡板232、红外感应发射装置233、电机24、丝杠25、限位滑板26、支撑板27、限位环28、支杆281、红外感应接收装置29、多方式检测机构3、破碎测试头31、电动液压装置二311、液压杆二312、冲击测试头32、电动液压装置三321、液压杆三322、划痕测试头33、电动液压装置四331、液压杆四332、固定板333、滑板334、电动液压装置五335、液压杆五336、限位滑块337、滑槽338、限位板339、驱动电机34、驱动轴341、转盘35、夹持定位机构4、夹持板41、电动液压装置六42、液压杆六421、支架43。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-图9,本发明实施例提供一种技术方案:一种基于多方式自动化操作的玻璃硬度检测装置,包括工作台1、横向滑动吸附机构2、多方式检测机构3和夹持定位机构4,工作台1的顶部前后中间端焊接有立板11,立板11的顶部焊接有顶板12,立板11的前部上端安装有控制面板13,控制面板13智能化控制各设备运行,为工作台1的底部拐角处焊接有支撑腿14,支撑腿14的底部安装有垫块141,稳定支撑,防滑耐磨,工作台1的中间端开设有通孔15,横向滑动吸附机构2分别焊接于立板11的内侧上端,多方式检测机构3设于顶板12的中间端,夹持定位机构4分别设于立板11的两侧且接触于工作台1的顶部。

进一步改进地,横向滑动吸附机构2包括有横板21、真空吸盘22、电动液压装置一23和电机24,横板21焊接于立板11的内侧上端,横板21的内部转动连接有丝杠25,横板21的右端焊接有支撑板27,支撑板27为L型板状结构,高强度支撑放置电机24,电机24设于支撑板27的顶部且设于横板21的右端,电机24的输出端贯穿横板21连接于丝杠25,丝杠25的外部通过螺纹连接有限位滑板26,电动液压装置一23安装于限位滑板26的底部,电动液压装置一23的底部连接有液压杆一231,真空吸盘22安装于液压杆一231的底部,便于吸附玻璃后横向运输,再自动化泄压放下玻璃放置于工作台1中间位置。

进一步改进地,电动液压装置一23的底部外端焊接有挡板232,挡板232的外部中间端安装有红外感应发射装置233,立板11的内侧端安装有红外感应接收装置29,横板21的底部与立板11的内侧端之间焊接分布有加强板211,智能化感应停止移动运输玻璃,支撑横板21的结构强度高。

进一步改进地,电动液压装置一23的底部一周焊接分布有支杆281,支杆281的底部焊接有限位环28,限位环28设于液压杆一231的外部,且限位环28的内径大于液压杆一231的外径,稳定限位液压杆一231升降调节。

进一步改进地,多方式检测机构3包括有破碎测试头31、冲击测试头32、划痕测试头33、驱动电机34和转盘35,驱动电机34安装于顶板12的顶部中间端,驱动电机34的底部贯穿连接有驱动轴341,转盘35安装于驱动轴341的底部,破碎测试头31、冲击测试头32和划痕测试头33分别安装于转盘35的下端,方便自动化控制旋转调节破碎测试头31、冲击测试头32和划痕测试头33。

进一步改进地,破碎测试头31的顶部安装有液压杆二312,液压杆二312的顶部连接有电动液压装置二311,电动液压装置二311的顶部安装于转盘35的底部侧端,便于旋转或升降调节使得破碎测试头31撞击于玻璃上端进行测试玻璃硬度。

进一步改进地,冲击测试头32的顶部安装有液压杆三322,液压杆三322的顶部连接有电动液压装置三321,电动液压装置三321的顶部安装于转盘35的底部另一侧端,便于旋转或升降调节使得冲击测试头32冲击于玻璃上端进行测试玻璃整体强度。

进一步改进地,划痕测试头33的顶部安装有液压杆四332,液压杆四332的顶部连接有电动液压装置四331,电动液压装置四331的顶部安装有限位滑块337,转盘35的中间端焊接有固定板333,固定板333的底部焊接有滑板334,滑板334的两侧开设有滑槽338,滑槽338的端部焊接有限位板339,限位滑块337限位滑动连接于滑槽338的外端,限位滑块337的一端安装有液压杆五336,液压杆五336的外端连接有电动液压装置五335,电动液压装置五335固定设于滑板334的底部外端,便于自动化控制滑动、旋转或升降调节使得划痕测试头33接触于玻璃表面进行划痕测试。

具体改进地,夹持定位机构4包括有夹持板41、电动液压装置六42和支架43,支架43焊接于工作台1的外端,电动液压装置六42设于支架43的外端,电动液压装置六42的内侧端贯穿连接有液压杆六421,夹持板41安装于液压杆六421的内侧端,自动化夹持定位玻璃,避免检测时偏移。

工作原理:首先将玻璃放置于工作台1左端,启动横向滑动吸附机构2的电机24,自动化控制丝杠25转动使得限位滑板26在横板21中间横向滑动,滑动至最左端,继续启动电动液压装置一23,自动化控制液压杆一231下降,使得真空吸盘22吸附于玻璃中间前后端位置,再上升提起且向右移动,经过红外感应发射装置233与红外感应接收装置29感应之后停止移动,再经过液压杆一231下降使得真空吸盘22泄压,将玻璃放置于工作台1中间,对齐通孔15;启动夹持定位机构4的电动液压装置六42,自动化控制液压杆六421伸缩,使得夹持板41夹持定位玻璃,提高了检测的稳定性和精确度;启动电动液压装置二311,自动化控制液压杆二312升降调节,使得破碎测试头31撞击于玻璃上测试其硬度,可启动驱动电机34,自动化控制驱动轴341和转盘35转动,以便调节玻璃的测试位置;启动电动液压装置三321,自动化控制液压杆三322升降调节,使得冲击测试头32冲击于玻璃上测试其整体强度,亦可启动驱动电机34自动化控制驱动轴341和转盘35转动以便调节玻璃的不同测试位置;启动电动液压装置四331,自动化控制液压杆四332升降调节,使得划痕测试头33接触于玻璃上,再启动电动液压装置五335,自动化控制液压杆五336伸缩,使得限位滑块337限位于滑板334侧部的滑槽338内滑动调节,结合启动驱动电机34自动化控制驱动轴341和转盘35转动,便于多方位划痕测试玻璃,高效的集破碎、冲击和划痕测试为一体,充分检测玻璃。

本发明的工作台1、立板11、顶板12、控制面板13、支撑腿14、通孔15、横向滑动吸附机构2、横板21、加强板211、真空吸盘22、电动液压装置一23、液压杆一231、挡板232、红外感应发射装置233、电机24、丝杠25、限位滑板26、支撑板27、限位环28、支杆281、红外感应接收装置29、多方式检测机构3、破碎测试头31、电动液压装置二311、液压杆二312、冲击测试头32、电动液压装置三321、液压杆三322、划痕测试头33、电动液压装置四331、液压杆四332、固定板333、滑板334、电动液压装置五335、液压杆五336、限位滑块337、滑槽338、限位板339、驱动电机34、驱动轴341、转盘35、夹持定位机构4、夹持板41、电动液压装置六42、液压杆六421、支架43,部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知,本发明解决的问题是使用敲击锤对玻璃表面进行敲击从而达到检测玻璃硬度的效果,这样在检测玻璃的硬度时,需要检测者手动固定玻璃,较为麻烦,导致检测偏移精确度低,且很容易在玻璃破碎时伤到自己,无法快速的通过多种方式进行检测玻璃的硬度,检测效率低,本发明通过上述部件的互相组合,便于自动化控制横向滑动的同时升降调节稳定紧固的吸附玻璃进行转移,方便自动化控制夹持定位玻璃使得检测更加精确,避免偏移,可高效的集破碎、冲击和划痕测试为一体,充分检测玻璃硬度,值得推广。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种屏幕硬度检测装置

- 一种基于邵尔式硬度计的橡胶带硬度自动检测记录装置

- 一种基于自动化和视觉检测技术的玻璃缺陷检测生产线