一种便携式滑油加热和数据监控采集设备

文献发布时间:2023-06-19 19:35:22

技术领域

本发明属于航空实验设备技术领域,特别涉及一种便携式滑油加热和数据监控采集设备。

背景技术

航空发动机防冰系统需要通过冰风洞试验验证来证明设计能够满足国军标或适航相关要求,而目前国内部分冰风洞试验室,在建台时未考虑热滑油防冰加热需求,不能提供热滑油加热的冰风洞试验条件,对于那些采用热滑油防冰的验证试验,需要自备热滑油加热设备。

专利CN110986362A公布了一种滑油加热装置,主要用于轴承试验验证,其构成包含换热罐,加热罐等多个罐体,其设备为试验台上配套设备,不能满足移动便携的要求。

综上,现有的部分航空发动机实验室不具备热滑油防冰加热功能,而现有的滑油加热设备体积大,结构复杂,不满足便携性要求,滑油加热设备转运过程中增加了实验成本。

发明内容

针对上述问题,本发明提供一种便携式滑油加热和数据监控采集设备,采用以下技术方案:

一种便携式滑油加热和数据监控采集设备,包括加热单元和数采监控单元;其中,所述加热单元包括箱体、护套加热器和油泵,所述箱体内设置有第一隔板,所述第一隔板将箱体分割为储物箱和滑油加热箱,所述护套加热器设置在所述滑油加热箱底部,所述油泵设置在所述储物箱内,所述储物箱顶部设置有回油口和出油口,所述油泵的进口通过第一管道与所述滑油加热箱连通,所述油泵的出口通过第二管道与所述出油口连通;回油口通过第三管道和滑油加热箱连通;

所述数采监控单元用于调节所述护套加热器的功率,所述数采监控单元还用于调节所述油泵出口的滑油流量,所述数采监控单元还用于对试验件上多个测点的温度和压力进行实时采集并显示。

进一步的,所述加热单元还包括设置在所述第二管道上的压力变送器和流量计;

所述数采监控单元还用于通过所述压力变送器获取所述油泵出口的滑油压力,所述数采监控单元还用于通过所述流量计获取所述油泵出口的滑油流量。

进一步的,所述储物箱一侧设置有第一过线孔、第二过线孔和第三过线孔;

其中,油泵连接线第一端穿过所述第一过线孔与所述油泵连接,压力信号传输线第一端穿过所述第二过线孔与所述压力变送器信号连接,所述压力信号传输线第二端与所述数采监控单元信号连接,流量信号传输线第一端穿过所述第三过线孔与所述流量计信号连接,所述流量信号传输线第二端与所述数采监控单元信号连接。

进一步的,所述数采监控单元包括控制柜,所述控制柜内设置有第二隔板,所述第二隔板将所述控制柜分割为第一柜体和第二柜体;

其中,所述第一柜体内设置有断路器、集成控制模块、模拟量输入模块、变频器、继电器和接触器,所述第二柜体内设置有热电偶采集模块、开关电源和加热功率调节模块。

进一步的,所述控制柜的一侧面设置有第四过线孔、第五过线孔、第六过线孔和第七过线孔;

所述压力信号传输线第二端穿过所述第四过线孔与所述集成控制模块连接,所述流量信号传输线第二端穿过所述第五过线孔与所述集成控制模块连接,加热连接线一端与所述加热功率调节模块连接,所述加热功率调节模块还与所述集成控制模块连接,所述加热连接线另一端穿过所述第六过线孔与所述护套加热器连接,电源线一端穿过所述第七过线孔与所述断路器连接。

进一步的,所述第一柜体的柜门设置有显示屏和若干信号指示灯。

进一步的,所述变频器的RST端与所述接触器、所述继电器、三相电源依次连接,所述变频器的控制端口与所述集成控制模块连接,所述变频器的输出端与所述油泵连接线第二端连接,所述开关电源一端与所述断路器连接,所述开关电源另一端与所述集成控制模块连接。

进一步的,所述第二柜体的柜门上设置有多个温度信号线过线孔和多个压力信号线过线孔;

其中,多个温度传感器信号线一端分别穿过多个温度信号线过线孔与所述热电偶采集模块一端连接,所述热电偶采集模块另一端与所述模拟量输入模块输入端连接,多个压力传感器信号线一端分别穿过多个压力信号线过线孔与所述模拟量输入模块输入端连接,所述模拟量输入模块输出端与所述集成控制模块、所述显示屏连接。

进一步的,所述断路器、所述集成控制模块和所述模拟量输入模块通过第一固定板与所述第二隔板位于所述第一柜体一侧的上端连接,所述变频器、所述继电器和所述接触器通过第二固定板与所述第二隔板位于所述第一柜体一侧的下端连接。

进一步的,所述热电偶采集模块固定在所述第二隔板位于所述第二柜体一侧的上端,所述开关电源和所述加热功率调节模块固定在所述第二隔板位于所述第二柜体一侧的下端。

进一步的,所述滑油加热箱的一侧还设置有液位计。

进一步的,所述第一管道上设置有油过滤器。

进一步的,所述滑油加热箱的四周包裹有保温隔热棉。

进一步的,还包括终端,所述终端与所述数采监控单元通信连接。

进一步的,所述第一隔板为中空结构。

本发明的有益效果:本发明的设备可以同时进行滑油加热和数据采集监控;本发明的设备采用分体式结构,通过器件的合理布局使结构紧凑,设备的整体空间利用率高,重量轻,设备外形尺寸小,从而满足移动便携性的要求。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

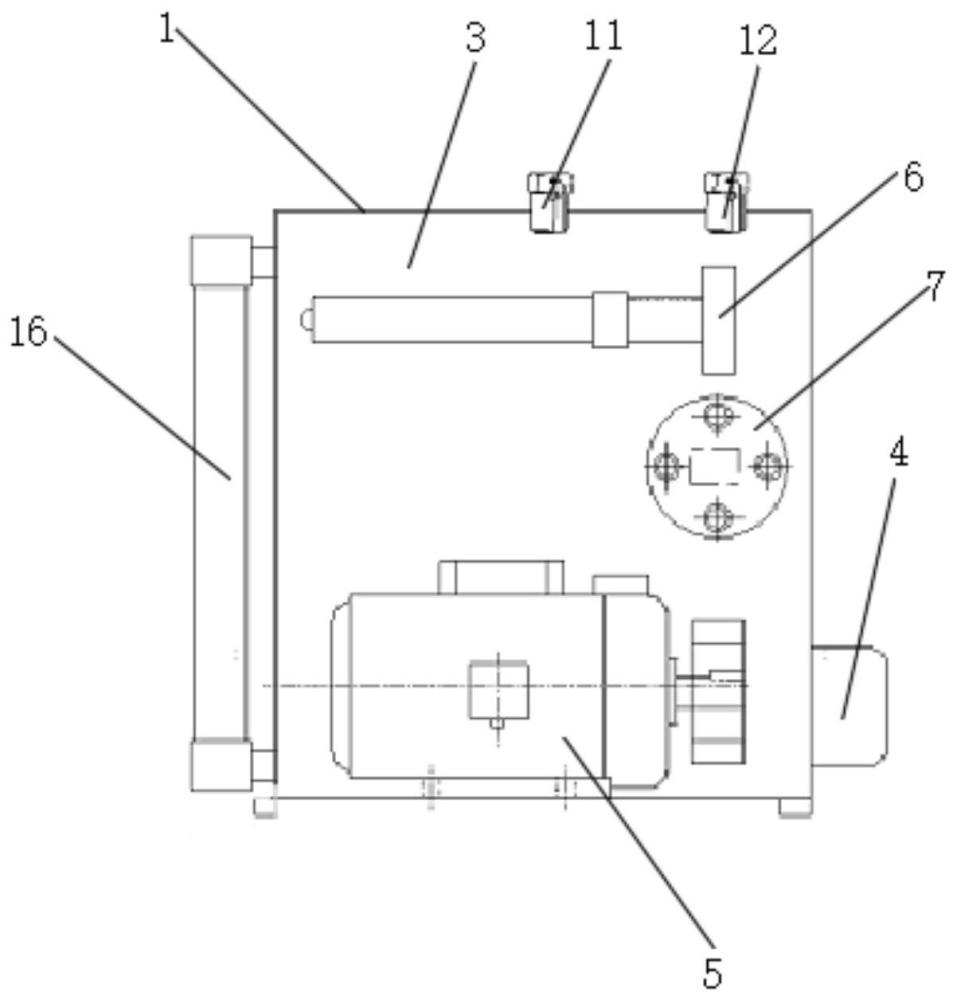

图1示出了根据本发明实施例的加热单元结构示意图;

图2示出了根据本发明实施例的护套加热器安装示意图;

图3示出了根据本发明实施例的数采监控单元的第一柜体内部结构示意图;

图4示出了根据本发明实施例的数采监控单元的第二柜体内部结构示意图;

图5示出了根据本发明实施例的第一柜体的柜门安装示意图;

图6示出了根据本发明实施例的控制柜一侧面结构示意图;

图7示出了根据本发明实施例的第二柜体的柜门结构示意图;

图8示出了根据本发明实施例的护套加热器和油泵电路连接示意图;

图9示出了根据本发明实施例的开关电源和显示屏、集成控制模块电路连接示意图。

图中:1、加热单元;2、数采监控单元;3、箱体;4、护套加热器;5、油泵;6、压力变送器;7、流量计;8、第一隔板;9、储物箱;10、滑油加热箱;11、回油口;12、出油口;13、第一过线孔;14、第二过线孔;15、第三过线孔;16、液位计;17、保温隔热棉;18、第一柜体;19、第二柜体;20、断路器;21、集成控制模块;22、模拟量输入模块;23、变频器;24、继电器;25、接触器;26、第一固定板;27、第二固定板;28、热电偶采集模块;29、开关电源;30、加热功率调节模块;31、显示屏;32、信号指示灯;33、第四过线孔;34、第五过线孔;35、第六过线孔;36、第七过线孔;37、温度信号线过线孔;38、压力信号线过线孔。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,本申请中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本申请的实施例。在本申请中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。

本发明实施例提供一种便携式滑油加热和数据监控采集设备,重量轻,便于人工手提携带,同时具备滑油加热和数据采集监控功能。

如图1和图3所示,一种便携式滑油加热和数据监控采集设备,包括加热单元1、数采监控单元2和终端(图中未显示),终端可以是手机、笔记本电脑等。

本发明实施例中,加热单元1、数采监控单元2和终端分别为独立的模块,加热单元1的外形尺寸不超过300mm×320mm×350mm,重量小于20kg,数采监控单元2尺寸不超过250mm×300mm×350mm,重量小于12kg,每个独立的模块都具有尺寸小、重量轻,保证了设备满足便携移动要求。

如图1和图2所示,其中,加热单元1包括箱体3、护套加热器4、油泵5、压力变送器6和流量计7,箱体3内设置有第一隔板8,第一隔板8将箱体3分割为储物箱9和滑油加热箱10,护套加热器4设置在滑油加热箱10底部,护套加热器4用于加热滑油;油泵5、压力变送器6和流量计7均设置在储物箱9内。

储物箱9顶部设置有回油口11和出油口12,油泵5的进口通过第一管道与滑油加热箱10连通,油泵5的出口通过第二管道与出油口12连通,回油口11通过第三管道和滑油加热箱10连通。油泵5将滑油加热箱10内经过护套加热器4加热的滑油通过第二管道输送至出油口12,出油口12与外部试验件连接,加热试验件内腔,并经回油口11和第三管道返回滑油加热箱10内。

本发明实施例将加热单元1集成在一个箱体3上,并且分隔为两个箱体3分别用于器件安装和滑油加热存储,结构紧凑空间利用率高,减小设备外形尺寸,另外将油泵5靠近滑油加热箱10设置,缩短管路从而减轻设备重量。

油泵5的选型、滑油加热箱10的容积和加热器的功率选型根据实验的工况进行确定,例如,本实施例中根据实验工况,通过确定水泵的额定流量、滑油加热箱10的容积和加热器的功率,在加热单元1的外形尺寸不超过300mm×320mm×350mm的要求下,实现最高滑油流量10L/min,滑油的温度最高可达到150℃,满足航空发动机实验室不同工况要求。

压力变送器6和流量计7设置在第二管道上,储物箱9一侧从下往上依次设置有第一过线孔13、第二过线孔14和第三过线孔15,油泵连接线第一端穿过第一过线孔13与油泵5连接,压力信号传输线第一端穿过第二过线孔14与压力变送器6信号连接,压力信号传输线第二端与数采监控单元2信号连接,流量信号传输线第一端穿过第三过线孔15与流量计7信号连接,流量信号传输线第二端与数采监控单元2信号连接。

压力变送器6用于将油泵5的出口滑油压力转换为压力信号并传输给数采监控单元2,流量计7用于将油泵5的出口的滑油流量转换为流量信号并传输给数采监控单元2。

本实施例中,通过在储物箱9上设置不同的过线孔,并将电源线路和信号线路分开设置,避免信号干扰。

如图1所示,在一个实施例中,滑油加热箱10的一侧还设置有液位计16,通过液位计16能够实时的观察滑油加热箱10内滑油液位情况。

在一个实施例中,第一管道上设置有油过滤器,加热后的滑油经过粗滤进入油泵5,避免杂物堵塞管道和油泵5的油路,减少清污的工作量,同时提高设备可靠性。

如图2所示,在一个实施例中,通过第一隔板8采用中空设计,增强滑油箱和储物箱9之间的隔热效果;滑油加热箱10的四周包裹有保温隔热棉17,对滑油加热箱10进行保温隔热,不仅提高加热效率,降低能耗,还保证储物箱9内的压力变送器6和流量计7处于合适的工作环境,提高变送器和流量计7的使用寿命。

数采监控单元2用于调节护套加热器4功率的对滑油进行加热,数采监控单元2还用于调节油泵5的出口滑油流量,数采监控单元2还用于对试验件上多个测点的温度和压力进行实时采集并显示,数采监控单元2还用于通过压力变送器6获取油泵5出口的滑油压力,数采监控单元2还用于通过流量计7获取油泵5出口的滑油流量。

具体的,如图3和图4所示,数采监控单元2包括控制柜,控制柜内设置有第二隔板(图中未示出),第二隔板将控制柜分割为第一柜体18和第二柜体19,其中,第一柜体18内设置有断路器20、集成控制模块21(例如,PLC)、模拟量输入模块22、变频器23、继电器24和接触器25,断路器20、集成控制模块21和模拟量输入模块22通过第一固定板26与第二隔板位于第一柜体18一侧的上端连接,变频器23、继电器24和接触器25通过第二固定板27与第二隔板位于第一柜体18一侧的下端连接。

第二柜体19内设置有热电偶采集模块28、开关电源29和加热功率调节模块30,热电偶采集模块28固定在第二隔板位于第二柜体19一侧的上端,开关电源29和加热功率调节模块30固定在第二隔板位于第二柜体19一侧的下端。

本发明实施例将控制柜分割为两个箱体3分别进行元器件布置,合理的利用了空间,使结构紧凑,减小设备外形尺寸,同时将元器件进行分箱体3设置,便于线路布置。

进一步的,如图5和图6所示,控制柜的第一柜体18的柜门(正对断路器20等元器件的一侧)设置有显示屏31和若干信号指示灯32,控制柜的一侧面设置有第四过线孔33、第五过线孔34、第六过线孔35和第七过线孔36,压力信号传输线第二端穿过第四过线孔33与集成控制模块21连接,流量信号传输线第二端穿过第五过线孔34与集成控制模块21连接,加热连接线一端与加热功率调节模块30连接,加热功率调节模块30还与集成控制模块21连接,加热连接线另一端穿过第六过线孔35与护套加热器4连接,集成控制模块21通过加热功率调节模块30调节护套加热器4的功率,从而调节滑油加热箱10的油温;电源线一端穿过第七过线孔36与断路器20连接。

进一步的,加热连接线、油泵连接线、压力信号传输线和流量信号传输线集成的多芯电缆线,多芯电缆线两端均设置有快速接头,通过快速接头实现加热单元1与数采监控单元2的快速连接。

如图8所示,变频器23的RST端与接触器25、继电器24、三相电源依次连接,变频器23输出端与与油泵5连接线第二端连接,变频器23的控制端口与集成控制模块21连接,集成控制模块21通过变频器23调节油泵5转速从而调节进入试验件的滑油流量。

如图9所示,开关电源29一端与断路器20连接,开关电源29另一端与集成控制模块21和显示屏31连接,开关电源29将交流电源转换为集成控制模块21和显示屏31工作的直流电压。

试验件上设置有多个测点,每个测点上均设置有温度传感器和压力传感器,如图7所示,控制柜的第二柜体19的柜门上根据试验件的测点数量设置有多个温度信号线过线孔37和多个压力信号线过线孔38,例如,可以设置30个温度信号线过线孔37,4个压力信号线过线孔38,以实现30路温度数据和4路压力数据监控、实时显示、记录功能。

多个温度传感器信号线一端分别穿过多个温度信号线过线孔37与热电偶采集模块28一端连接,热电偶采集模块28另一端与模拟量输入模块22输入端连接;当需要采集多路温度数据而热电偶采集模块28的接线端口不够时,可设置多个热电偶采集模块28,例如当需要实现30路温度数据监控时,可设置第一热电偶采集模块28和第二热电偶采集模块28。

多个压力传感器信号线一端分别穿过多个压力信号线过线孔38与模拟量输入模块22输入端连接,模拟量输入模块22输出端与集成控制模块21和显示屏31连接。

试验件上多个测点的温度传感器和压力传感器将测点的温度信号和压力信号传递到模拟量输入模块22,模拟量输入模块22将模拟信号转换成数字信号发送给显示屏31和集成控制模块21,显示屏31对试验件上多个测点的温度和压力进行显示。实验过程中,显示屏31的实时显示使得实验人员可以监控试验件的温度压力参数。

集成控制模块21根据油泵5的出口滑油压力信号、油泵5的出口滑油流量信号、试验件上多个测点的温度信号和试验件上多个测点的压力信号,控制加热功率调节模块30调节护套加热器4功率,同时控制变频器23调节油泵5转速调节滑油流量,满足试验件的实验工况。通过集成控制模块21能够自动控制加热单元1所有动作,保证滑油流量、温度稳定输出。

本发明实施例的便携式滑油加热和数据监控采集设备,设备运行时通过控制及数据采集箱调节热滑油流量、温度使其满足试验工况要求,并通过数据采集箱实时显示采集滑油流量、温度、试验件压力温度信息的功能,并存储采集到的数据信息。

在一个实施例中,终端与数采监控单元2通信连接,例如,数采监控单元2通过网线或无线与笔记本电脑连接,终端也可以是手机,手机与数采监控单元2无线连接,手机或笔记本电脑从数采监控单元2获取试验件的实验数据并进行存储,便于后续根据实验数据的汇总分析,手机和笔记本电脑便于携带,使实验更便捷。

本发明实施例的便携式滑油加热和数据监控采集设备通过数采监控单元2调节加热单元1的油泵5和护套加热器4,实现热滑油流量、温度使其满足试验工况要求,并通过数采监控单元2实现实时显示采集滑油流量、温度、试验件压力温度信息的功能,另外还通过终端存储采集到的实验数据信息,满足滑油加热及试验件数据采集监控要求。

另外,本发明实施例通过分体式设计,并通过器件的合理布局使结构紧凑,提高设备的整体空间利用率,从而减小设备外形尺寸,满足移动便携性的要求。

本发明实施例的设备已完成加工制造,并进行了试验验证,结果表明系统滑油流量、温度,数据采集监控系统能够满足实验要求。

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种设备运行状态监控用集成数据采集系统及其监控方法

- 一种便携式手卫生取液数据采集器及采集系统

- 一种数据采集系统和可穿戴设备数据采集、建模的方法

- 数据采集设备及便携式数据采集装置

- 数据采集设备及便携式数据采集装置