一种模拟飞射物撞击的试验系统

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及一种试验系统,具体涉及一种模拟飞射物撞击的试验系统。

背景技术

对于不同领域,飞射物(Projectile)的概念不同,在核电领域飞射物定义为核设施内具有动能并已离开其设计位置的物体,主要包括汽轮机飞射物、飞轮飞射物等;在建筑领域多指由台风、飓风和龙卷风造成的风致飞射物,按其质量及尺寸可分为轻型(碎石、金属板等)飞射物、中型(木质板材、篱笆桩等)飞射物、重型(电线杆、储油罐、汽车等)飞射物等。

通过大量资料调研发现,目前针对飞射物撞击的试验装置主要有大型空气炮、弹射测试装置、大型落锤试验装置,而上述试验装置由于存在轨道或发射管,飞射物发射角度单一,当通过调整结构或构件的角度来改变撞击角度时又会带来试验设计、施工的难题,尤其是在大型结构足尺试验时,改变撞击角度成为了瓶颈问题;同时上述试验装置无法模拟不同尺寸、材质的冲击物,同时其冲击物质量和速度受限于场地、轨道等,无法实现大型飞射物高速撞击的测试。在现实工况中,飞射物存在飞射物质量、外形及尺寸、材质的多样性,撞击工况存在撞击角度、撞击速度的多样性,使得开展现实工况飞射物撞击试验存在极大难度,而通过试验系统真实再现飞射物撞击结构或构件是开展结构抗飞射物研究以及进行冲击防御最为有效的技术方式。

沿海地区建筑及其围护结构、大型能源结构(核电安全壳、LNG储罐)等抗飞射物撞击及其防御的研究一直是结构抗冲击领域关注的热点,目前主要采用静力等效、数值模拟、冲击试验的技术方式进行研究。在该领域,开展飞射物真实工况的撞击试验是开展飞射物撞击及其防御研究最为有效的手段,也是对数值模拟研究和理论计算准确性的必要补充和验证。

国内外相关标准规范对飞射物撞击进行了明确规定,如:①建筑领域:美国规范ASTM E 1886-13a《建筑外窗、幕墙、门和防冲撞体系在飞射物和循环压力作用下的性能测试方法》、美国规范ASTM E 1996-14a《建筑外窗、幕墙、门和防冲撞体系在飓风中风致飞射物作用下的性能测试方法》、中国规范GB/T 29738-2013《建筑幕墙和门窗抗风携碎物冲击性能分级及检测方法》;②能源领域:欧盟规范BS EN 14620《工作温度0℃到-165℃的冷冻液化气体储存用现制立式圆筒平底钢罐的设计与建造》、中国规范NB/T20105-2019《核电厂厂房设计荷载规范》;其中,NB/T 20105-2019《核电厂厂房设计荷载规范》明确规定在核电厂结构0.8公里半径以内、地坪以上9.14m高度以下需要考虑可能的汽车飞射物撞击,富士达F5工况要求的汽车质量1.81t、撞击速度41m/s。对于试验测试装置,中国规范GB/T29738-2013《建筑幕墙和门窗抗风携碎物冲击性能分级及检测方法》明确地给出了的两种试验装置,二者均以压缩空气炮作为动力。

由此可以看出,规范推荐的试验系统仅可开展中小型飞射物垂直撞击工况,当采用大型落锤冲击试验系统时,虽可实现大质量飞射物撞击的模拟,但仍存在冲击速度低、冲击角度单一等现实问题。

综上所述,现有的试验系统虽可实现大质量飞射物撞击的模拟,但仍存在冲击速度低、冲击角度单一的问题。

发明内容

本发明的目的是为了解决现有的试验系统虽可实现大质量飞射物撞击的模拟,但仍存在冲击速度低、冲击角度单一的问题。进而提供一种模拟飞射物撞击的试验系统。

本发明的技术方案是:一种模拟飞射物撞击的试验系统包括钢桁架支撑系统、弹射释放系统、可伸缩摆臂系统、控制及采集系统、附属防护系统和反力墙,钢桁架支撑系统安装在反力墙的前方,可伸缩摆臂系统转动安装在钢桁架支撑系统的摆臂上部扭簧二次蓄能装置上,安全壳模型安装在钢桁架支撑系统的前方,弹射释放系统安装在反力墙上;控制及采集系统安装在钢桁架支撑系统、弹射释放系统、可伸缩摆臂系统和反力墙上,附属防护系统罩在钢桁架支撑系统、弹射释放系统、可伸缩摆臂系统、控制及采集系统和反力墙的四周;大质量飞射物在可伸缩摆臂系统的摆臂下端弹簧蓄能装置、钢桁架支撑系统的摆臂上部扭簧二次蓄能装置和弹射释放系统的空气弹簧蓄能装置这三次蓄能方式的协同作用下,实现大质量飞射物的高速撞击,并通过控制及采集系统来控制可伸缩摆臂系统的长度和释放位置,进而调整撞击姿态、撞击角度和撞击位置,实现撞击工况的多样性。

进一步地,钢桁架支撑系统包括第一格构柱、第二格构柱和扇形光电触发装置,第一格构柱和第二格构柱均为“门”字形格构柱,第一格构柱和第二格构柱前后平行并固定安装在地面上,其中,第一格构柱靠近反力墙,扇形光电触发装置安装在第一格构柱上。

更进一步地,第一格构柱包括第一构柱本体和摆臂上部扭簧二次蓄能装置,摆臂上部扭簧二次蓄能装置安装在第一构柱本体的格构梁上。

更进一步地,摆臂上部扭簧二次蓄能装置包括巨型轴承、两个高性能扭簧和刹车制动装置,巨型轴承套装在第一构柱本体的格构梁的中部,巨型轴承的左右两侧分别安装有一个高性能扭簧,每个高性能扭簧的外侧分别安装有一个刹车制动装置,扇形光电触发装置分别安装在第一构柱本体的两个竖直桁架的上部内侧。

更进一步地,第二格构柱包括第二构柱本体和缓冲吸能装置,缓冲吸能装置安装在第二构柱本体的格构梁上,且缓冲吸能装置朝向第一格构柱。

更进一步地,扇形光电触发装置包括激光发生器和激光接收器,激光发生器和激光接收器分别安装在第一构柱本体的两个竖直桁架的上部内侧。

进一步地,弹射释放系统包括空气弹簧蓄能装置、锁紧分离装置和滑轨,滑轨包括外部滑轨、内部滑轨和固定板,内部滑轨安装在反力墙的空槽内,外部滑轨安装在反力墙的外侧壁上,固定板安装在外部滑轨上;空气弹簧蓄能装置安装在反力墙空槽内的内部滑轨上,锁紧分离装置安装在固定板上。

进一步地,可伸缩摆臂系统包括可伸缩摆臂机构和下部台车弹射机构,可伸缩摆臂机构的上端与巨型轴承连接,下部台车弹射机构与可伸缩摆臂机构的下端垂直连接。

更进一步地,下部台车弹射机构包括搭载台、锁紧装置和摆臂下端弹簧蓄能装置,搭载台的一端与可伸缩摆臂机构的下端连接,锁紧装置安装在搭载台的上端面上,摆臂下端弹簧蓄能装置安装在可伸缩摆臂机构正下方的搭载台上。

优选地,附属防护系统包括钢架结构和防弹玻璃,防弹玻璃安装在钢架结构的镂空处。

本发明与现有技术相比具有以下效果:

1、本发明的一种模拟飞射物撞击的试验系统,能够实现高速(最大撞击速度≥80m/s)、大质量(最大质量≥5t)、多角度(0°-180°连续可调)、多材质(木质、石质、金属、混凝土)、多尺寸(小型、中型、大型)等现实中飞射物撞击的工况。

2、本发明的试验系统具备广泛的适用性,被冲击物可以为民用住宅建筑模型、大型钢结构模型(如鸟巢、水立方、航站楼等模型)、大型能源结构模型(如华龙一号、AP1000和CAP1400等大型核安全壳模型、大型LNG储罐模型)等,冲击物可选择足尺或缩尺的汽车模型、电线杆、树木、钢管、石头等,并可根据工况需求对冲击角度、冲击高度、冲击速度等参数进行调整。

3、本发明的主体采用钢桁架摆臂式结构形式,采用空气弹簧初始蓄能、摆臂上部扭簧二次蓄能、摆臂下端弹簧三次蓄能的方式实现大质量飞射物的高速撞击,通过控制伸缩摆臂的长度、释放位置调整撞击姿态、撞击角度和撞击位置,实现撞击工况的多样性。

附图说明

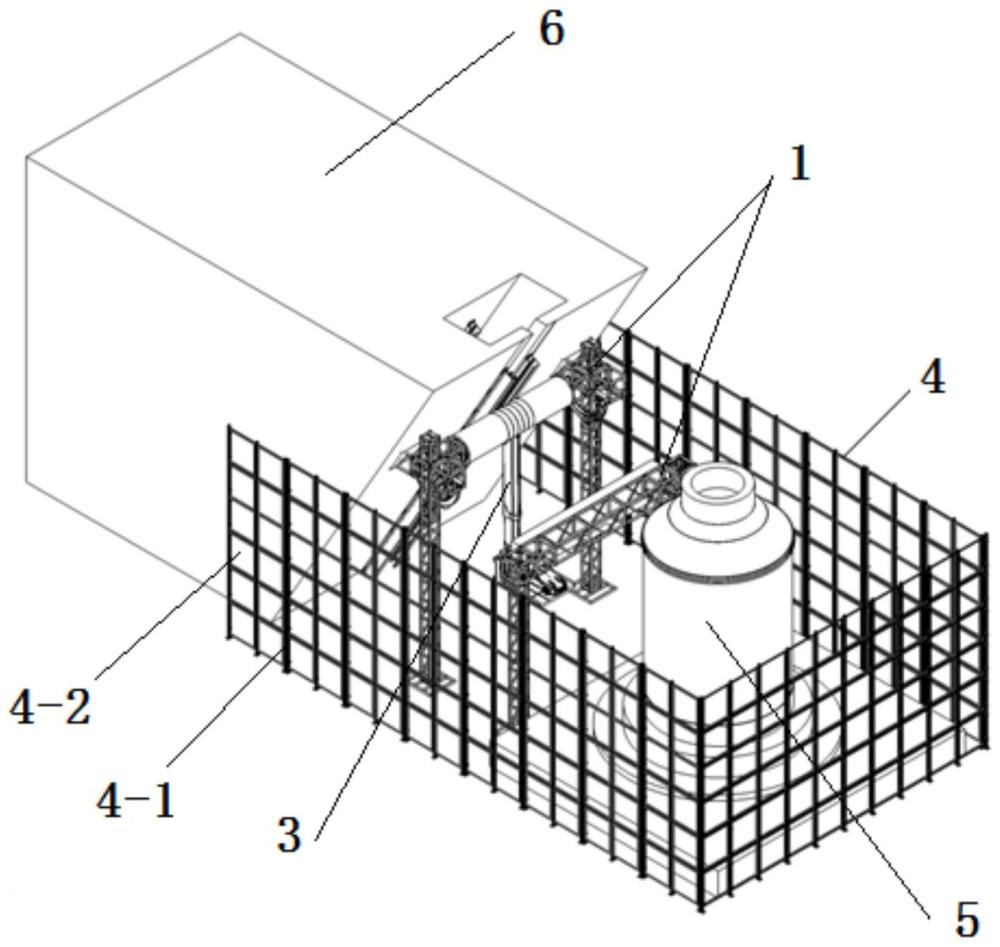

图1是本发明的整体结构示意图。

图2是本发明去掉附属防护系统4的结构示意图。

图3是钢桁架支撑系统1的整体结构示意图。

图4是第一格构柱1-1的结构示意图。

图5是第二格构柱1-2的结构示意图。

图6是弹射释放系统2的空气弹簧蓄能装置2-1处于压缩状态下的结构示意图。

图7是弹射释放系统2的空气弹簧蓄能装置2-1处于释放状态下的结构示意图。

图8是可伸缩摆臂系统3的下部台车弹射机构3-2的结构示意图。

图9是本发明飞射物撞击试验流程图。

图10是飞射物仰冲撞击目标上部的过程示意图。

图11是飞射物仰冲撞击目标中部的过程示意图。

图12是飞射物俯冲撞击目标下部的过程示意图。

具体实施方式

具体实施方式一:结合图1至图8说明本实施方式,本实施方式包括钢桁架支撑系统1、弹射释放系统2、可伸缩摆臂系统3、控制及采集系统、附属防护系统4和反力墙6,钢桁架支撑系统1安装在反力墙6的前方,可伸缩摆臂系统3转动安装在钢桁架支撑系统1的摆臂上部扭簧二次蓄能装置上,安全壳模型5安装在钢桁架支撑系统1的前方,弹射释放系统2安装在反力墙6上;控制及采集系统安装在钢桁架支撑系统1、弹射释放系统2、可伸缩摆臂系统3和反力墙6上,附属防护系统4罩在钢桁架支撑系统1、弹射释放系统2、可伸缩摆臂系统3、控制及采集系统和反力墙6的四周;大质量飞射物在可伸缩摆臂系统3的摆臂下端弹簧蓄能装置、钢桁架支撑系统1的摆臂上部扭簧二次蓄能装置和弹射释放系统2的空气弹簧蓄能装置这三次蓄能方式的协同作用下,实现大质量飞射物的高速撞击,并通过控制及采集系统来控制可伸缩摆臂系统3的长度和释放位置,进而调整撞击姿态、撞击角度和撞击位置,实现撞击工况的多样性。

本实施方式的控制及采集系统主要包括控制系统、传感器系统、高速摄像系统和采集系统等,其中:①控制系统主要实现摆臂自动伸缩、蓄能装置自动蓄能、摆臂与蓄能装置的弹射分离、飞射物与摆臂台车的分离等;②传感器系统包括蓄能装置内部的位移传感器、力传感器,控制飞射物与摆臂台车分离的光电开关,飞射物撞击瞬间的速度传感器等;③高速摄像系统(包括配套光源系统)主要记录撞击角度、撞击过程,该系统的布置需要根据实验的实际情况(撞击位置、撞击速度等)进行设计;④采集系统为超动态数据采集系统,实现相应参数的瞬态采集,该系统的布置和设计需要根据实验的具体情况确定,可完成应力、应变、振动、速度、加速度等物理量的采集与分析。

协同工作原理:为实现三处蓄能装置协同工作和飞射物的精准释放,控制及采集系统的关键作用之一在于使摆臂达到实验所需指定位置时,摆臂下端台车立即释放并弹射飞射物,同时高性能扭簧装置两侧的刹车制动装置进入工作对摆臂实现刹车。扇形光电触发装置的作用即为,在监测到摆臂转动到指定角度时发出电信号,该电信号通过控制系统控制飞射物与摆臂台车的分离和刹车制动装置对摆臂的制动,由此实现对飞射物的精准释放和二次弹射。

蓄能完成后实验开始,三处蓄能装置进入工作的顺序为:空气弹簧蓄能装置2-1与高性能扭簧1-1-2同时开始释放能量,摆臂3-1在二者共同作用下转动并加速,转动至指定角度后触发扇形光电触发装置,控制摆臂下端弹簧蓄能装置3-2-3释放能量,实现飞射物与台车的分离和飞射物的再次加速,至此,三处蓄能装置协同工作完成。其中,电信号的产生原理可参考下文中扇形光电触发装置的工作原理和技术效果,产生该电信号的响应时间不超过1ms,飞射物释放时摆臂的角度误差小于2度,最终撞击位置的误差可控制在0.5m内。

本发明适用于飞射物撞击试验,台车(指搭载台3-2-1)可搭载足尺或缩尺的汽车模型、电线杆、树木、钢管、石头等,并可根据工况需求对冲击角度、冲击高度、冲击速度等参数进行调整,冲击目标适用于民用住宅建筑模型、大型钢结构模型(如鸟巢、水立方、航站楼等模型)、大型能源结构模型(如华龙一号、AP1000和CAP1400等大型核安全壳模型、大型LNG储罐模型)等。

具体实施方式二:结合图1至图5说明本实施方式,本实施方式的钢桁架支撑系统1包括第一格构柱1-1、第二格构柱1-2和扇形光电触发装置,第一格构柱1-1和第二格构柱1-2均为“门”字形格构柱,第一格构柱1-1和第二格构柱1-2前后平行并固定安装在地面上,其中,第一格构柱1-1靠近反力墙6,扇形光电触发装置安装在第一格构柱1-1上。

如此设置,可伸缩摆臂系统3绕着第一格构柱1-1的格构梁转动,第二格构柱1-2对可伸缩摆臂系统3的下部进行限位和缓冲作用,根据实验工况所要求的摆臂摆动角度,在实验开始前预先设定好激光发射器在扇形滑轨上的位置并保持打开,实验过程中摆臂达到指定角度后遮挡光源,照射在另侧扇形激光接收器的光束中断,由此产生控制摆臂下端台车释放并再次弹射飞射物的电信号。该对射式光电开关对于辨别不透明的反光物体有效距离大、响应迅速、不易受干扰,可以满足该实验系统所需的精度要求。其它组成和连接关系与具体实施方式一相同。

具体实施方式三:结合图4说明本实施方式,本实施方式的第一格构柱1-1包括第一构柱本体1-1-4和摆臂上部扭簧二次蓄能装置,摆臂上部扭簧二次蓄能装置安装在第一构柱本体1-1-4的格构梁上。如此设置,摆臂可实现绕第一格构柱的格构梁的转动,并在此过程中实现对摆臂的能量传递和刹车制动。其它组成和连接关系与具体实施方式一或二相同。

具体实施方式四:结合图4说明本实施方式,本实施方式的摆臂上部扭簧二次蓄能装置包括巨型轴承1-1-1、两个高性能扭簧1-1-2和刹车制动装置1-1-3,巨型轴承1-1-1套装在第一构柱本体1-1-4的格构梁的中部,巨型轴承1-1-1的左右两侧分别安装有一个高性能扭簧1-1-2,每个高性能扭簧1-1-2的外侧分别安装有一个刹车制动装置1-1-3,扇形光电触发装置分别安装在第一构柱本体1-1-4的两个竖直桁架的上部内侧。如此设置,高性能扭簧1-1-2能够将储存的弹性势能通过巨型轴承1-1-1的外圈传递至摆臂,在转动过程中实现对摆臂的加速;刹车制动装置1-1-3根据实际需求实现及时制动。其它组成和连接关系与具体实施方式一、二或三相同。

具体实施方式五:结合图5说明本实施方式,本实施方式的第二格构柱1-2包括第二构柱本体1-2-2和缓冲吸能装置1-2-1,缓冲吸能装置1-2-1安装在第二构柱本体1-2-2的格构梁上,且缓冲吸能装置1-2-1朝向第一格构柱1-1。如此设置,缓冲吸能装置1-2-1能够防御摆臂刹车制动不及时或制动失效带来的冲击。其它组成和连接关系与具体实施方式一、二、三或四相同。

具体实施方式六:结合图4说明本实施方式,本实施方式的扇形光电触发装置包括激光发生器1-3-1和激光接收器1-3-2,激光发生器1-3-1和激光接收器1-3-2分别安装在第一构柱本体1-1-4的两个竖直桁架的上部内侧。如此设置,根据实验工况所要求的摆臂角度(即飞射物与台车分离时摆臂所需到达的位置),实验开始前预先设定好激光发生器1-3-1在扇形滑轨上的位置并保持打开,实验过程中摆臂达到指定角度后会遮挡激光发生器1-3-1的光束,另侧扇形激光接收器1-3-2所接收的光束中断,由此产生控制摆臂下端台车释放并弹射飞射物的电信号。其它组成和连接关系与具体实施方式一、二、三、四或五相同。

具体实施方式二至六中所公开的钢桁架支承系统1采用门式结构形式,第一构柱本体1-1-4和第二构柱本体1-2-2固定于试验地面基础之上(基础依据试验工况、现场地勘等情况进行选型、设计,可选择独立基础、筏基或桩基),格构柱上端通过格构梁连接,形成门式结构形式;

第一构柱本体1-1-4和第二构柱本体1-2-2上的两组格构梁除与格构柱组成门式结构外,第一格构柱1-1用作摆臂转动的摆轴(中间位置安装巨型轴承,通过该轴承实现摆臂的转动),高性能扭簧装置(蓄能能量E

第二格构柱1-2用作摆臂防护装置,上包覆缓冲吸能装置,防御摆臂刹车制动不及时或制动失效带来的冲击。

扇形光电触发装置(由激光发射器和激光接收器组成)安装于第一格构柱1-1两侧,激光发射器位置根据摆臂所需旋转角度可调,摆臂旋转到指定位置时遮挡光源,触发摆臂下端台车弹射机构弹射飞射物。

具体实施方式七:结合图6至图8说明本实施方式,本实施方式的弹射释放系统2包括空气弹簧蓄能装置2-1、锁紧分离装置2-2和滑轨2-3,滑轨2-3包括外部滑轨2-3-1、内部滑轨2-3-2和固定板2-3-3,内部滑轨2-3-2安装在反力墙6的空槽内,外部滑轨2-3-1安装在反力墙6的外侧壁上,固定板2-3-3安装在外部滑轨2-3-1上;空气弹簧蓄能装置2-1安装在反力墙6空槽内的内部滑轨2-3-2上,锁紧分离装置2-2安装在固定板2-3-3上。

本实施方式的弹射释放系统2安装于大尺寸反力墙6上,其中:

①蓄能装置核心蓄能元件选择大尺寸空气弹簧组,根据工况能量E

②锁紧分离装置安装于外部滑轨的固定板上(可根据摆臂长度沿滑轨滑动),与摆臂台车连接,作用为保证蓄能装置与摆臂端部台车的固定与瞬间释放;

③外部滑轨安装于反力墙上,蓄能装置可根据摆臂长度沿内部滑轨滑动调节位置,通过弹簧组可移动端的加长杆实现与台车的连接与传力。空气弹簧压缩蓄能、锁紧及释放、蓄能装置的滑动等均采用智能化设计,一键控制自动实现各个工序。

如此设置,可实现空气弹簧蓄能装置2-1根据摆臂长度的改变调节位置,保证能量传递时空气弹簧对台车的施力方向与摆臂3-1垂直。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

具体实施方式八:结合图8说明本实施方式,本实施方式的可伸缩摆臂系统3包括可伸缩摆臂机构3-1和下部台车弹射机构3-2,可伸缩摆臂机构3-1的上端与巨型轴承1-1-1连接,下部台车弹射机构3-2与可伸缩摆臂机构3-1的下端垂直连接。

本实施方式可伸缩摆臂系统的可伸缩摆臂机构3-1的摆臂上部与钢桁架支承系统的第一格构柱1-1实现配合,选用大型滚珠轴承形式,尽可能减低二者之间摩擦;可伸缩摆臂机构选用四级单杠插销系统伸缩机构,由四类截面尺寸的箱型结构组成;装载飞射物之前摆臂伸长至最大位置,随后根据撞击工况的撞击位置摆臂收缩至要求长度;

其它组成和连接关系与具体实施方式一、二、三、四、五、六或七相同。

具体实施方式九:结合图8说明本实施方式,本实施方式的下部台车弹射机构3-2包括搭载台3-2-1、锁紧装置3-2-2和摆臂下端弹簧蓄能装置3-2-3,搭载台3-2-1的一端与可伸缩摆臂机构3-1的下端连接,锁紧装置3-2-2安装在搭载台3-2-1的上端面上,摆臂下端弹簧蓄能装置安装在可伸缩摆臂机构3-1正下方的搭载台3-2-1上。

本实施方式的下部台车弹射机构3-2主要有两个作用,一是需要实现不同尺寸、外形、材质飞射物的装载,保证飞射物中轴线与摆臂中轴线处于同一平面、保持垂直;另一个是二次弹射,保证飞射物与摆臂快速分离,在增大飞射物冲击能量的同时还能保证摆臂后续运动不会与飞射物碰撞,该过程的蓄能能量为E

其它组成和连接关系与具体实施方式一、二、三、四、五、六、七或八相同。

具体实施方式十:结合图1说明本实施方式,本实施方式的附属防护系统4包括钢架结构4-1和防弹玻璃4-2,防弹玻璃4-2安装在钢架结构4-1的镂空处。

本实施方式的飞射物撞击试验为瞬间动能释放的过程,该过程持时较短(50ms以内)、危险性较大,尤其是大质量飞射物高速撞击混凝土结构模型时还存在二次飞射物飞溅等。附属防护系统主要是对试验撞击过程的不确定飞射物进行防护,采用钢钢架结构与大尺寸防弹玻璃相配合的结构形式,在可完成试验观察的同时还可最大限度保证安全。

其它组成和连接关系与具体实施方式一至九中任意一项相同。

结合图9说明本发明的试验过程:

以风致汽车飞射物撞击核电安全壳缩尺模型作为案例对本系统试验过程进行阐述,撞击角度为θ,撞击速度为υ,具体流程为:①根据试验技术需求选取汽车模型,根据撞击位置、撞击速度、撞击角度等要求确定摆臂伸缩长度及分离姿态,计算并设置三类蓄能装置(安装于反力墙上弹射蓄能装置、摆臂下端台车位置、摆臂上端扭簧蓄能装置)的能量依次为E

本发明为了解决大型飞射物高速撞击试验中飞射物种类受限、撞击角度单一、冲击速度低等问题,本发明提供了一种模拟飞射物撞击的试验系统,可实现高速(飞射物最大撞击速度≥80m/s)、大质量(飞射物最大质量≥5t)、大能量(蓄能装置可提供的最大总能量E

1、飞射物撞击试验详细流程与技术效果:

⑴根据实验需求选取足尺或缩尺的汽车模型、电线杆、树木、钢管、石头等;根据实验所需撞击位置、撞击速度、撞击角度等要求,确定伸缩臂长度及分离时摆臂3-1的旋转角度,并由此确定扇形光电触发装置中激光发射器1-3-1的位置:

①计算并设置弹射释放系统:安装于反力墙的大尺寸空气弹簧组蓄能装置E

固定板安装于外部滑轨(可根据摆臂长度沿滑轨滑动),空气弹簧组安装于内部滑轨(位于反力墙内),通过弹簧组可移动端的加长杆实现与台车的连接与传力。

②计算并设置位于伸缩臂系统下部台车的碟形弹簧蓄能装置:

为保证飞射物与摆臂快速分离并增大飞射物的冲击能量,使用内导柱对碟形弹簧进行对合串联组成碟形弹簧柱,将碟形弹簧柱并联组成碟形弹簧蓄能装置,采取位移控制的方式压缩碟形弹簧实现蓄能(可提供能量≥1.5MJ,后续实验过程中,在扇形光电触发装置被触发时,同时释放碟形弹簧组与飞射物的锁紧装置,实现二次弹射以及飞射物与摆臂台车的分离)。

③计算并设置位于格构柱I的高性能扭簧:

在台车与反力墙外部滑轨固定板锁定的同时扭簧完成蓄能E

(2)安装飞射物至摆臂下端台车上,摆臂长度调整至工况所需长度,随后将摆臂端部台车与反力墙弹射装置(即外部滑轨的固定板)进行锁紧,此时三处蓄能装置已完成蓄能。

(3)实验开始,摆臂经反力墙弹射装置弹射释放,此时E

最终飞射物按照工况要求的角度、速度和位置撞击目标,实现高速、大能量的撞击测试。为防止摆臂刹车不及时,第二格构柱1-2用作摆臂防护装置,防御摆臂刹车制动不及时或制动失效带来的冲击。

虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明的,本领域技术人员还可以在本发明精神内做其他变化,以及应用到本发明未提及的领域中,当然,这些依据本发明精神所做的变化都应包含在本发明所要求保护的范围内。

- 一种海底管道落物撞击模拟试验系统

- 一种海洋漂浮物撞击模拟试验系统