磁控材料悬停辅助激光减增材成型异形孔的方法及装置

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及特种加工技术中复合加工领域,尤其涉及到一种磁控材料悬停辅助激光减增材成型异形孔的方法及装置。

背景技术

随着航空航天、集成电路等高新技术的发展,为了满足各种工艺性能的特殊需求,如航空发动机涡轮叶片散热等,异形孔的应用越来越多。这些异形孔的形状各不相同,并且异形孔所在的工件多为难加工材料,利用传统的机械切削加工方法对其加工非常困难。

为了实现对异形孔的高效高精度加工,激光减材加工技术与激光增材加工技术得到了越来越多的重视。激光由于其能量密度高,方向性好等特点,能够实现材料的定域瞬时去除,加工精度与加工效率高。但某些具有特殊结构的异形孔使得激光难以辐照到需要加工的区域,比如倒锥形深盲孔等。激光增材制造具有加工适应好的特点,能够适应各种各样的加工要求,原理上可以实现任意复杂结构的成型。但激光增材制造存在成型效率和成型精度之间的矛盾,在快速成型过程中异形孔成型精度低,需要磨粒流抛光等后续工艺进行二次加工处理。此外,一些异形孔为深盲孔结构,对增材制造后形成的盲孔内壁进行高效的光整抛光加工比较困难。以上这些问题严重阻碍异形孔激光加工工艺的发展。

国内外学者针对于激光加工异形孔工艺存在的问题进行了深入的研究并提出了一系列多能场复合加工方法。例如,激光与电火花复合加工、激光与电化学复合加工、磨粒流电化学光整加工等。但这些研究还处于初始阶段,难以实现异形孔的高效高质量加工。如何提高异形孔加工效率与质量已经成为制约异形孔应用的关键问题。

发明内容

针对现有技术中存在的不足,本发明提供了一种磁控材料悬停辅助激光减增材成型异形孔的方法及装置,通过将激光减材与增材制造复合,实现两种不同加工技术优势互补。在复合加工体系中引入磁场约束,利用磁场辅助控制激光增材制造所需的磁性材料的装置,大大提高了激光增材制造的精度,从而提高异形孔的加工精度以及效率。

本发明是通过以下技术手段实现上述技术目的的。

磁控材料悬停辅助激光减增材成型异形孔的方法,包括如下步骤:利用激光减材加工出孔结构;控制竖直方向的磁场,使得激光增材加工所需的磁性材料在磁场中受到磁场力在一定位置悬停,最终通过激光增材加工在孔结构基础上获得所需异形孔结构。

上述方案中,激光增材加工时,激光器功率1000~2000W、扫描速度100~200 mm/min、送粉速度为5~20 g/min。

实现磁控材料悬停辅助激光减材与增材复合成型异形孔的方法的装置,包括激光器、喷嘴、第一电磁铁、第二电磁铁和计算机;所述激光器发出的激光束能够穿过喷嘴和第一电磁铁辐照在工件上;工件通过工作台支撑,工作台下方设置有第二电磁铁;

所述第一电磁铁与第二电磁铁分别与可调电源连通,且第一电磁铁与第二电磁铁产生竖直方向的磁场;所述计算机控制送粉器通过喷嘴输送磁性材料,磁性材料能够在竖直方向的磁场中悬停。

上述方案中,所述喷嘴内部安装有光学元件,光学元件由计算机控制,能够改变激光束的焦点位置以及入射到工件的角度。

上述方案中,所述光学元件为光偏转器,光偏转器由两个能够相对摆动的平面镜组成,通过计算机控制两个平面镜相对摆动角度从而改变激光束的焦点位置以及入射到工件的角度。

上述方案中,所述喷嘴中间为中空结构,两侧开设有向下倾斜角度的磁性材料通道和保护气通道;喷出的所述磁性材料组成V字形结构。

上述方案中,所述第二电磁铁为铁芯电感线圈,一端与第一可调电源的正极相连,另一端与第一可调电源的负极相连;第一电磁铁为空芯电感线圈,一端与第二可调电源的正极相连,另一端与第二可调电源的负极相连。

上述方案中,所述第一可调电源以及第二可调电源均为电压在一定范围内可调的直流电源,电压为5~30V,其输出电压的调节由计算机控制,从而控制通过第一电磁铁及第二电磁铁的电流大小,进而控制磁场大小。

上述方案中,所述磁性材料为磁性粉末或者磁性液滴。

上述方案中,所述第一电磁铁和第二电磁铁匝数为500~4000匝,第一电磁铁和第二电磁铁之间的竖直距离为10~20cm。

本发明的有益效果为:

1. 本发明方法中利用激光减材制造高效加工出常规孔,紧随其后在加工出的常规孔的基础上利用增材制造成型最终所需的异形孔,通过以上两个步骤实现了异形孔的高效率和高精度成型制造。

2. 本发明方法中引入磁场辅助控制磁性材料,送粉器受计算机的控制从喷嘴中间歇式喷出磁性材料,在磁场中由于受到磁力的作用,磁性材料可在任意位置悬停,保证了具有不同结构的异形孔加工,减小了由于异形孔结构问题带来的加工难度,保证了异形孔加工的精度。

3. 本发明装置采用一个铁芯电感线圈和一个空芯电感线圈作为磁场发生装置。一方面铁芯电感线圈产生的磁场强度较大,可以保证能够使较多的磁性材料悬停,避免因磁性材料重力太大或磁场衰减导致的磁控装置失效;另一方面,空芯电感线圈保证了激光束以及磁性材料可以正常到达待加工区域,保证了激光增材制造的加工精度,从而保证了异形孔加工的精度。

4. 本发明装置中的可调电源的电压大小由计算机进行控制,通过改变电压控制通过电磁铁的电流,进而控制电磁铁产生的磁场强度,从而控制磁性材料的悬停位置,保证加工的精度以及加工的柔性。

5. 根据磁性材料的磁性不同将两个电磁铁与可调电源的正负极进行连接,从而改变次仓强度,改变竖直磁场的方向,影响磁性材料所受磁力的方向,保证磁性材料的重力能够与所受磁力相平衡,从而实现任意磁性材料的悬停,保证了加工的精度以及加工柔性。

6. 本发明中磁性材料为磁性液滴或者磁性粉末,进而可以分别进行光固化、激光烧结以及激光熔覆等增材制造工艺,提高了异形孔加工的柔性,保证了异形孔加工的效率与精度。

附图说明

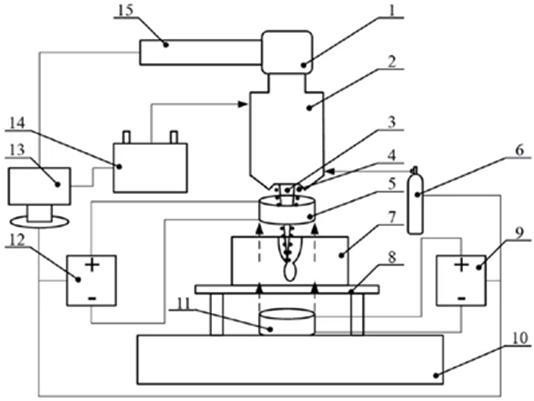

图1为本发明实施例涉及到的磁控材料悬停辅助激光减增材成型异形孔装置结构示意图;

图2为图1中涉及到的喷嘴的结构示意图;

图3为电磁铁产生的磁场方向的示意图;

图4为磁控材料悬停辅助激光减增材复合成型异形孔加工过程示意图。

附图标记:

1-激光器;2-喷嘴;3-激光束;4-磁性材料;5-第一电磁铁;6-气体钢瓶;7-工件;8-工作台;9-第一可调电源;10-底座;11-第二电磁铁;12-第二可调电源;13-计算机;14-送粉器;15-Z轴工作台;16-光学元件;17-保护气通道。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

磁控材料悬停辅助激光减增材成型异形孔的方法,包括如下步骤:利用激光减材加工出孔结构;控制竖直方向的磁场,使得激光增材加工所需的磁性材料在磁场中受到磁场力在一定位置悬停,最终通过激光增材加工在孔结构基础上获得所需异形孔结构。

上述方案中,激光增材加工时,激光器功率1000~2000W、扫描速度100~200 mm/min、送粉速度为5~20 g/min。

实现磁控材料悬停辅助激光减材与增材复合成型异形孔的方法的装置,包括激光器1、喷嘴2、第一电磁铁5、第二电磁铁11和计算机13;所述激光器1发出的激光束3能够穿过喷嘴2和第一电磁铁5辐照在工件7上;工件7通过工作台8支撑,工作台8下方设置有第二电磁铁11;

所述第一电磁铁5与第二电磁铁11分别与可调电源连通,且第一电磁铁5与第二电磁铁11产生竖直方向的磁场;所述计算机13控制送粉器14通过喷嘴2输送磁性材料4,磁性材料4能够在竖直方向的磁场中悬停。

上述方案中,所述喷嘴2内部安装有光学元件16,光学元件16由计算机13控制,能够改变激光束3的焦点位置以及入射到工件7的角度。

上述方案中,所述光学元件16为光偏转器,光偏转器由两个能够相对摆动的平面镜组成,通过计算机13控制两个平面镜相对摆动角度从而改变激光束3的焦点位置以及入射到工件7的角度。

上述方案中,所述喷嘴2为同轴送粉式喷嘴,用以保证磁性材料4的聚焦性;所述喷嘴2中间为中空结构,两侧开设有向下倾斜角度的磁性材料通道和保护气通道17;喷出的所述磁性材料4和保护气均组成V字形结构。喷嘴上述结构设计的目的在于在激光增材加工过程中,磁性材料与保护气体最终与激光束聚焦于同一焦点并在焦点处形成熔池。

上述方案中,所述第二电磁铁11为铁芯电感线圈,一端与第一可调电源9的正极相连,另一端与第一可调电源9的负极相连;第一电磁铁5为空芯电感线圈,一端与第二可调电源12的正极相连,另一端与第二可调电源12的负极相连。

上述方案中,所述第一可调电源9以及第二可调电源12均为电压在一定范围内可调的直流电源,电压为5~30V,其输出电压的调节由计算机13控制,从而控制通过第一电磁铁5及第二电磁铁11的电流大小,进而控制磁场大小。

上述方案中,所述磁性材料为磁性粉末或者磁性液滴。

上述方案中,所述第一电磁铁5和第二电磁铁11匝数为500~4000匝,第一电磁铁5和第二电磁铁11之间的竖直距离为10~20cm。

实施例

磁控材料悬停辅助激光减增材成型异形孔装置,首先将第二电磁铁11安装并固定于底座10上,将工件7安装于第二电磁铁11上方的工作台8上,将第一电磁铁5安装于工作台8上方,并且工作台8可以相对于底座10做X、Y方向的运动,以进行不同位置的加工;利用计算机13调整好加工位置,通过激光束3对工件7进行激光减材加工得到所需常规孔;再由计算机13控制送粉器14间歇式喷粉,同时控制第一可调电源9和第二可调电源12的输出电压使得磁性材料4在磁场的作用下悬停在待加工位置,激光器1输出激光束3,同时气体钢瓶6输送保护气,进行激光增材制造,完成异形孔的制造。

第二电磁铁11选用铁芯电感线圈,与第一可调电源9连接,第一电磁铁5为空芯电感线圈,与第二可调电源12连接。通电时由于电生磁原理,两个电磁铁共同产生竖直方向的磁场,磁性材料4在磁场中受到磁力的作用,当磁性材料4受到的磁力与其重力相平衡时,实现磁性材料的悬停。

喷嘴2中间为中空结构,两侧开设有向下倾斜角度的磁性材料通道和保护气通道17;喷出的所述磁性材料4和保护气均组成V字形结构。喷嘴上述结构设计的目的在于在激光增材加工过程中,磁性材料与保护气体最终与激光束聚焦于同一焦点并在焦点处形成熔池。

第一可调电源9与第二可调电源12均为输出电压在一定范围内可调的直流电源,其输出电压由计算机13进行控制,通过改变其输出电压可以改变通过第二电磁铁11以及第一电磁铁5的电流大小,进而改变磁场强度,改变液滴悬停的位置,保证增材制造的加工精度。

第一电磁铁5和第二电磁铁11的中心轴线均与激光束3的中心轴线共线,以此保证磁性材料4在加工过程中在悬停位置不会受到水平方向的磁场力,保证磁性材料4不会发生水平方向上的偏移,避免因磁性材料4在水平方向上发生偏移而导致的加工精度的降低。

磁性材料4的输送受到计算机13的控制,计算机13控制送粉器14间歇式输送磁性材料4,保证在加工区域的磁性材料4数量不会过多,从而保证磁控装置的稳定性,保证加工精度,提高材料利用率。

喷嘴2中的光学元件16可以实现激光束3焦点位置与激光束3入射角度的调节,提高激光加工柔性,保证加工效率与加工精度。

喷嘴2中有着保护气通道17,保护气通道17外部与气体钢瓶6相连,气体钢瓶6中储存有氩气。在进行激光烧结或激光熔覆时,由气体钢瓶6向喷嘴2中输送保护气,被熔融的金属粉末不会被氧化,以此保证加工精度与质量。

磁性材料4可以是含有磁性颗粒的光敏液滴,在受到激光辐照时发生固化,可以进行光固化增材制造;磁性材料4也可以是磁性金属粉末,可以对其进行激光烧结或者激光熔覆加工。并且对于磁性不同的材料来说,可以采用将第一电磁铁5、第二电磁铁11的正负极分别与第二可调电源12、第一可调电源9的正负极进行正反接来改变磁场方向,保证任意磁性材料4均可在对应的磁场下实现悬停,提高加工的柔性。

结合附图1所示,磁控材料悬停辅助激光减增材成型异形孔装置,包括第一可调电源9、第二可调电源12、第一电磁铁5、第二电磁铁11以及计算机13,用来产生并控制磁场,进而控制磁性材料4的悬停,保证加工精度;计算机13控制送粉器14给喷嘴2送粉,磁性材料4的输送由计算机13进行控制,保证激光增材制造的精度;激光器1的输出、光学元件16的调节、可调电源的输出电压、Z轴工作台15的运动以及工作台8的运动均由计算机13控制,可以完成激光减材制造与增材制造,保证了异形孔加工的效率与精度。

第一电磁铁5和第二电磁铁11的中心轴线均与激光束3的中心轴线共线,第一可调电源9与第二可调电源12均为输出电压在一定范围内可调的直流电源,其输出电压由计算机13进行控制,通过改变其输出电压可以改变通过第二电磁铁11以及第一电磁铁5的电流大小,进而改变磁场强度,改变液滴悬停的位置,保证增材制造的加工精度。 第二电磁铁11与第一电磁铁5两者之间的相对位置通常在20cm。

结合附图2所示,喷嘴2的内部集成有光学元件16,可以对激光束3的位置以及入射角度进行调节;并且喷嘴2属于同轴送粉式喷嘴,保证了磁性材料4的聚焦性,进而提高了磁性材料4的利用率。

结合附图1-3所示,磁场控制装置形成竖直向上的磁场。当磁性材料4从喷嘴2喷出后,在磁场中受到与自身重力方向相反的磁场力。当到达磁场力与重力相平衡的位置后可实现悬停,磁场大小可以通过计算机13控制第一可调电源9与第二可调电源12的输出电压进行调节。

结合附图4所示,首先由激光束3对工件7进行减材加工,获得所需的常规孔,保证孔加工效率,减材加工时,激光器功率30W,波长1064nm、脉宽12ps、光斑直径20μm、脉冲频率最小为0.2 MHz;然后由计算机13控制送粉器14,输送磁性材料4,同时控制第一可调电源9与第二可调电源12的输出电压大小,进而改变磁场强度大小,使得磁性材料4在待加工位置悬停,然后进行增材制造来成型异形孔,增材加工时,激光器功率1000~2000W、扫描速度100~200 mm/min、送粉速度为5~20 g/min,可以悬浮4~46g粉末。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种超声波辅助激光沉积增材制造方法及装置

- 一种激光增材装置及其增材制造的方法

- 增材、等材复合金属3D激光成形装置及其方法

- 一种基于激光光内同轴送丝增材制造系统及成型方法

- 一种激光增材制造梯度材料成型质量实时监测反馈与优化的装置与方法

- 一种电磁感应加热辅助激光增材制造钛基复合材料的装置及方法