一种Y形截面异形环形锻件制备方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及高温合金、钛合金、钢制、铝合金类异形环件锻造工艺领域,具体为一种Y形截面异形环形锻件制备方法。

背景技术

随着工业生产技术越来越成熟,对复杂的异形锻件的加工方式多种多样,现有的Y形枝杈截面环形锻件平面剖视图如图8所示,Y形枝杈截面环形锻件立体剖视图如图9所示,以下简称Y形截面环形锻件,在Y形截面环形锻件的生产过程中主要采用分段制造的工艺方式,具体为分段分别环轧成形方法存在以下三点现象:1、容易发生断裂或者裂缝,降低使用寿命难以满足使用要求;2、采用整体厚壁矩形环形锻件的制造工艺方法时,由于上部V形截面积远大于下端I形部分截面面积,致使整体厚壁矩形环形锻件的截面积需按上部V形截面积设计,从而导致整体厚壁矩形环锻件体积偏大,造成产品材料利用率低,极大的加工余量会导致机械加工成本高、机械加工残余应力大,在后续精加工和使用过程中极易变形;3、航空航天环形锻件材料通常为钛合金和高温合金,并且环件尺寸偏大,整体模锻成形抗力大,对设备吨位要求高,加之整体成形模具制造费用高等原因,导致Y形截面环形锻件生产成本高、制造效率低。为此,急需一种新工艺方法,整体成Y形环形锻件,降低加工余量,提高材料消耗,降低制造成本,降低对设备的依赖,降低产品制造成本,提高生产效率。

发明内容

本发明的目的在于提供一种Y形截面异形环形锻件制备方法,解决分段制造法、整体矩形环件或整体模锻成形产生时由于上部V形截面积远大于下端I形部分截面面积,致使整体厚壁矩形环形锻件的截面积需按上部V形截面积设计,从而导致整体厚壁矩形环锻件体积偏大,造成产品材料利用率低、制造成本高、生产效率低的的问题。

为了实现上述目的,本发明提供的方案如下:

S1制环坯:根据成品件的参数要求选用棒材,将棒材通过镦粗、冲孔、扩孔和轧制制成环坯;

S2制异形坯料:将环坯一端内壁从上至下依次加工出两个圆滑的阶梯;

S3模具组装:加工模具包括从下至上依次设置的下模组和上模组,下模组为包括中空环形的胎膜、下冲头和下砧板,下冲头设置在胎膜的中空环内且与胎膜同轴设置,胎模内壁根据成品件外侧壁形状加工胎膜内侧壁,将胎膜和下冲头放置在下砧板上;下冲头为异形圆柱体结构,下冲头靠近上模组的一端为异形结构;上模组包括上砧板、与下冲头同轴设置的上冲头,上冲头可拆卸连接在上砧板下表面,上冲头远离上砧板的一端设有凸面;

S4压制成型:将异形坯料放置在下砧板表面且位于下冲头与胎膜之间,异形坯料的外侧壁与胎模最小内径处的内侧壁贴合,异形坯料内侧壁与下冲头最大直径处的外侧壁贴合;在压机带动下上砧板对上冲头施加压力,上冲头设有凸面的一端对异形坯料阶梯处挤压得到成品件。

本方案产生的有益效果在于:

1、通过在下砧板上放置不同形状的胎模、下冲头和上冲头可制出不同形状的成平件,解决了因模具成本高导致单件生产成本高的问题。

2、直接通过上砧板产生压力将异形坯料加工为成品件的胎模成形工艺方法,解决了分段制造加工时焊缝性能差的问题。

3、直接通过上砧板产生压力将异形坯料加工为成品件的胎模成形工艺方法,大幅度降低了材料消耗,提高了材料利用率,降低了机械加工余量,避免了加工及使用过程中残余应力导致的变形。

进一步的,所述S4压制成型后的成品件与异形坯料的镦粗比1~3。避免异形坯料在锻造成形过程中因形变过大导致内部开裂的情况,增加产品耐用度。

进一步的,所述S4压制成型后的成品件结构参数要求为截面厚度与异形坯料壁厚的比为1.5~4:1。避免异形坯料在锻造成形过程中因形变过大导致内部开裂的情况,增加产品成品率。

进一步的,所述上砧板对上冲头施加压力为8000T~10000T,防止压力过大导致异形坯料形变过快而出现后期使用过程中开裂的情况。

进一步的,所述S2制异形坯料采用机加工,所述异形坯料为高温合金材料制成,加工机床在环形坯料一端切割时与环坯贴合的台阶深度与台阶壁厚的比为1~3:1。使下冲头冲击异形坯料时利于材料流动、聚料、填充,增加产品加工精确度。

进一步的,所述S2制异形坯料采用机加工,所述异形坯料为钢件或铝合金材料制成,加工机床在环形坯料一端切割时与环坯贴合的的台阶深度与台阶壁厚的比为1~5:1。根据不同材料设置不同参数比值,使下冲头冲击异形坯料时利于材料流动、聚料、填充,增加产品加工精确度。

进一步的胎模内侧壁和下冲头外壁设有拔模角,使异形坯料成型后更方便与胎模和下冲头分离,减少了成品件的生产时间。

进一步的,下冲头凸起处设有环形的凹槽,使异形坯料被上冲头压制成成品件时,加工过程中的误差部分的材料可移动到环形凹槽内,增加成品件加工的容错率。

附图说明

图1为S1制环胚加工示意图。

图2为钛制的异形坯料的剖面图示意图。

图3为钢制的形坯料的剖面图示意图。

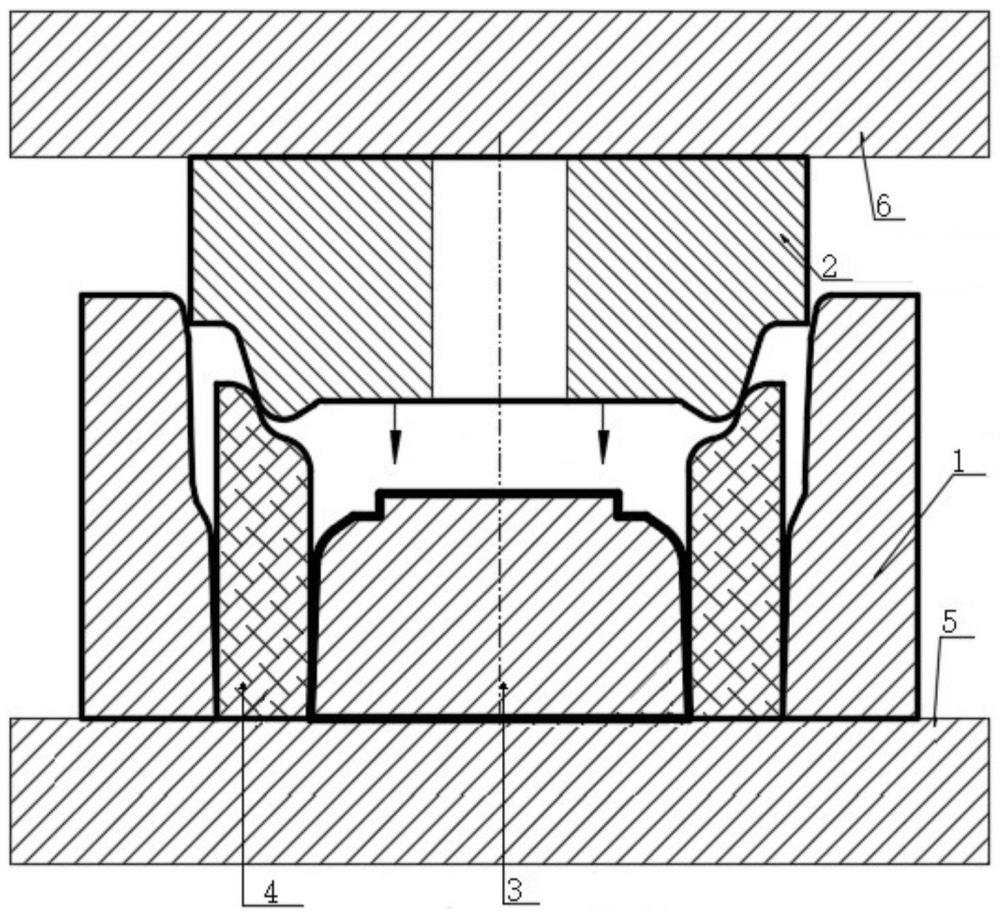

图4为S3的剖面图示意图。

图5为S4的剖面图示意图。

图6为S5的剖面图示意图。

图7为异形坯料变形后的剖面图示意图。

图8为Y形枝杈截面环形锻件平面剖视图。

图9为Y形枝杈截面环形锻件立体剖视图。

具体实施方式

说明书附图中的附图标记包括:胎模1、上冲头2、下冲头3、异形坯料4、钛制的异形坯料41、钢制的异形坯料42、下砧板5、上砧板6、成品件7、棒材8、环坯9。

在制环坯后通过成品件坯料截面面积、重量、结合材料特性、材料流动情况、聚料情况、填充情况制异形坯料,然后通过上砧板直接将异形坯料压制成成品件。

实施例1基本如附图1-图7所示:一种Y形截面异形环形锻件制备方法,包括制环坯、制异形坯料、模具组装、压制成型,具体步骤如下:

S1制环坯:如图1所示,按设计的环坯9尺寸将棒材8经过下料、加热、镦粗、冲孔、加热、马架扩孔、环轧成形制成环坯9。

S2制异形坯料:如图2和图3所示,异型坯料整体高度即第一台阶高度为H,第二台阶高度为H1,第二台阶加工成型后成品件高度为H2,H2≥(H1-H2);异型坯料整体壁厚为B,第二台阶厚度为b,成品件厚度为B1,b≥(B-b);按设计的异型环坯尺寸用数控机床对制成品件7的环坯9加工至不同型面的异形坯料4;

异形坯料4尺寸设计如下:(1)成品件7截面面积下压高度减少量与异形坯料4自身高度比:(H1-H2):H=1:1.5,即镦粗比为1.5;(2)异形环坯料为钛合金制的异形坯料41,数控车床在环形坯料一端切割模具贴合的台阶深度与台阶壁厚的宽深度比为:b:(H-H1)=2:1;(3)成品件7截面厚度与异形坯料4壁厚的比:B1:B=2.2:1。

S3模具组装:如图5、图6所示,加工模具包括从下至上依次设置的下模组和上模组,下模组为包括中空环形的胎膜、下冲头和下砧板,下冲头设置在胎膜的中空环内且与胎膜同轴设置,胎模内壁根据如图8所示的成品件外侧壁形状加工胎膜内侧壁,将胎膜和下冲头放置在下砧板上;下冲头为异形圆柱体结构,下冲头靠近上模组的一端为异形结构;上模组包括上砧板、与下冲头同轴设置的上冲头,上冲头通过螺栓连接在上砧板下表面,上冲头远离上砧板的一端设有凸面,凸面形状与成品件的Y形枝杈部分内壁匹配贴合;

S4压制成型:将异形坯料4放置在下砧板5表面,且异形坯料4位于下冲头与胎膜之间,异形坯料4外侧壁与胎模1最小内径处的内侧壁贴合,异形坯料4内侧壁与下冲头3最大直径处的外侧壁贴合,使异形坯料4受到来自上砧板的压力而产生形变后,异形坯料4内外侧壁可分别与胎模1和下冲头3的内壁和外壁贴合,从而使异形坯料4部分变形为成品件7,加工出异形坯料4的内外径符合下模组中胎膜内壁与下冲头外壁之间组成的环槽的尺寸要求,确保异形坯料4能顺利放入环槽空间。在压机带动下上砧板6对上冲头2施加压力,上冲头2异形突起一端对异形坯料4挤压,使异形坯料4被上冲头2凸面传递的压力下被分叉为Y形枝叉结构,当上冲头2在压力带动下与下冲头3接触后,异形坯料4离轴心较近的枝叉被上冲头2与下冲头3塑形成成品件7靠内的一个枝叉形状,异形坯料4离轴心较远的枝叉被上冲头2与胎模1塑形成成品件7靠外的一个枝叉形状,从而将异形坯料4加工成成品件7。

通过步骤2的异形坯料尺寸设计,使得成品件7形状与异形坯料4机加工的型面形状近似匹配,利于材料流动、聚料、填充;通过在制环坯后通过成品件坯料截面面积、重量、结合材料特性、材料流动情况、聚料情况、填充情况制异形坯料,然后通过上砧板直接将异形坯料压制成成品件。

如图7所示,S4中上砧板6对上冲头2施加压力为9000T。

实施例2与实施例1的区别在,S2制异形坯料:如图3所示,按设计的异型环坯尺寸用数控机床对制成品件7的环坯9加工至不同型面的异形坯料4,异形坯料4尺寸设计如下:(1)成品件7截面面积下压高度减少量与异形坯料4自身高度比:(H1-H2):H=1:2,即镦粗比为2;(2)异形环坯料为钢件或铝合金制的异形坯料42,数控车床在环形坯料一端切割模具贴合的台阶深度与台阶壁厚的宽深度比为:b:(H-H1)=3:1;(3)成品件7截面厚度与异形坯料4壁厚的比:B1:B=3:1。

S4中上砧板6对上冲头2施加压力为9200T。

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

- 一种高温合金环形锻件胀形模具的制备方法

- C形截面锻件碾轧成型方法

- 一种环形热电器件的制备装置及其制备环形热电器件的方法

- 十字形截面肢端外包槽钢混凝土组合异形柱及其施工方法

- L形截面肢端外包槽钢混凝土组合异形柱及其施工方法

- 一种大型异形截面环锻件冷胀形方法

- 一种基于法向量和L1中值的环形锻件截面形线提取方法