一种防止小规格线材减定径留尾的控制方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及钢铁生产技术领域,特别是涉及一种防止小规格线材减定径留尾的控制方法。

背景技术

小规格线材如帘线钢、焊丝钢、轴承钢、弹簧钢由于其优良的性能,一直得到业界的高度评价,市场应用前景广阔。但φ5.5mm线材在生产中却一直遇到一个瓶颈问题,就是在生产时减定径“留尾”。减定径“留尾”现象为轧件轧制到尾部时,由于尾部为无张力的自由轧制过程,料型宽展较大,在料型宽展过大时挤到辊缝处,形成“耳子”。“耳子”根据形状,可分为两边对称的“飞机耳子”和单边“耳子”,“耳子”处由于宽展过大,在进入下一架轧机时受阻,造成尾部堆钢,即俗称“留尾”现象。减定径“留尾”造成堆钢,堆钢处理困难,导致生产效率低下,生产指标不好,生产成本居高不下。

发明内容

本发明针对上述技术问题,克服现有技术的缺点,提供一种防止小规格线材减定径留尾的控制方法,包括:

(1)对减定径辊缝设计进行放大,减少轧制时料型的宽展,使料型不易挤到辊缝里;

(2)对来料尺寸进行控制;

(3)在成品定径轧辊往前第二个轧辊出口导卫处加装一水管,冲洗下一轧辊进口导卫内的氧化铁皮:

(4)对成品定径轧辊孔型进行再次设计,增加孔型的弧度,增大辊缝的大小;

(5)控制轧件运行的稳定性,减定径进行张力调整,调整为微张力控制。

本发明进一步限定的技术方案是:

前所述的一种防止小规格线材减定径留尾的控制方法,(1)中,成品定径轧辊往前的两个轧辊的辊缝设计值为1.2。

前所述的一种防止小规格线材减定径留尾的控制方法,(2)中,来料截面积控制值为37.5-38.3mm²。

前所述的一种防止小规格线材减定径留尾的控制方法,(4)中,孔型弧度设计成120°。

前所述的一种防止小规格线材减定径留尾的控制方法,(5)中,减定径轧辊辊径为200-230mm时,张力系数调整为1-2;轧辊辊径为180-200mm时,张力系数调整为2-3;轧辊辊径为160-180mm时,张力系数调整为3-5。

前所述的一种防止小规格线材减定径留尾的控制方法,生产φ5.5mm小规格线材。

本发明的有益效果是:使用此控制方法,φ5.5mm小规格生产顺畅,有效避免了因减定径“留尾”而造成的堆钢,避免废品产生,提高了生产效率和降低了轧废指标,降低了生产成本。

附图说明

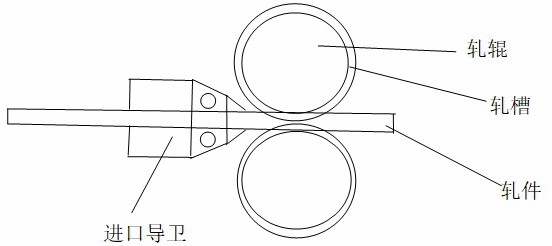

图1为轧机装配示意图;

图2为飞机耳子和单边耳子示意图。

实施方式

本实施例提供的一种防止小规格线材减定径留尾的控制方法,使用150mm*150mm*12m的坯料,经步进式加热炉进行加热,然后进行高压水除鳞,将坯料在加热过程中产生的氧化铁皮去除干净;之后送入平立交替无扭轧机进行轧制,高线厂轧机装配为:粗轧6道次,中轧6道次,预精轧4道次,精轧机10道次,减定径4道次,轧制成φ5.5mm规格线材。共经过32道次轧制,减定径为最后成品轧辊,包含29#、30#、31#、32#共4架轧机。

(1)对减定径辊缝设计进行放大,减少轧制时料型的宽展,使料型不易挤到辊缝里,29#、30#轧辊辊缝的设定值为1.2;

(2)对减定径来料尺寸进行控制,来料截面积控制为37.8-38mm²;

(3)生产终轧温度≥900℃的高温钢时,由于轧制时表面氧化铁皮形成多,在扁孔进圆孔时,变形量大,氧化铁皮易剥落堆积在30#轧辊进口导卫内,造成通道因氧化铁皮堆积变小,易造成减定径“留尾”,因此在减定径29#出口导卫处加装冲洗水管,冲洗30#进口导卫内的氧化铁皮,避免氧化铁皮堆积堵塞导卫;

(4)对31#、32#成品定径轧辊孔型进行再次设计,孔型弧度由之前的110°设计成120°,增加孔型的弧度,增大辊缝的大小,降低轧件挤到辊缝处形成“耳子”的风险;

(5)控制轧件运行的稳定性,减定径进行张力调整,调整为微张力控制,使用成品辊辊径为210mm,张力系数设定值为0.5,轧件无抖动、摆动现象发生。

此批焊丝钢生产,使用此控制方法后,生产顺畅,未发生减定径“留尾”堆钢。

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

- 一种减定径轧机出口导卫防止线材划伤的装置

- 一种线材摩根轧机配套达涅利减定径机的辊缝设定方法