一种便于脱模的塑料制品用注塑模具

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及注塑模具技术领域,具体为一种便于脱模的塑料制品用注塑模具。

背景技术

注塑模具一般指注塑成型,也称注射模塑成型,将融化的塑料通过注塑口加入至合模后的模具中,等待塑料冷却成型后打开模具将塑料取出,这是基本的塑料成型模具的使用方法。

申请号为CN202211025943.0的发明专利涉及汽车饰板注塑模具技术领域,尤其涉及一种中控饰板的注塑模具,解决了现有技术中中控饰板的注塑模具的组合连接方式,导致注塑模具磨损块,更换频率高的问题,一种中控饰板的注塑模具,包括:连接组件,包括定位件、锁定件和卡接件,所述定位件与锁定件水平卡接限位;公模板,包括公模仁、对应的模座和封板,所述公模仁外侧与模座外侧的四个拐角处通过卡接件水平卡接限位,该发明利用卡接件在四个拐角处使得母模仁、卡接件和模座抱紧限位,定位件和锁定件的水平限位,又可以对卡接件轴向限位,实现一种利用水平卡接,降低注塑模具的轴向磨损,而且还可以实现注塑模具快捷的拆卸和拼装,但此装置在塑料成型出料时,还是需要工人手动进行脱模,防止塑料因真空吸附在凹模中,无法在分模时自动落料,进而导致工作效率较低,故而提出一种便于脱模的塑料制品用注塑模具来解决上述所提出的问题。

发明内容

本发明所要解决的技术问题在于针对上述现有技术中的不足,提供了一种便于脱模的塑料制品用注塑模具。

为解决上述技术问题,本发明采用的技术方案是:一种便于脱模的塑料制品用注塑模具,包括框架,还包括有吹气装置、合模装置和防护装置;所述合模装置包括有固定连接在框架内壁的导柱、滑动连接在导柱表面的模座、固定连接在框架内壁右侧的凹模、固定连接在框架左侧的气缸、开设在凹模顶部的注塑孔、固定连接在模座右侧的凸模;所述吹气装置包括有固定连接在框架内壁的弹性气囊、连通固定在弹性气囊顶部的气管、开设在凹模内部的排气孔,在塑料成型后,模具分模时,气缸会带动模座左移,模座会左移并与弹性气囊接触,弹性气囊会被左移的模座挤压,使得弹性气囊中气体从气管排出,气体会通过气管进入排气孔中,并通过排气孔进入至凹模与塑料之间,使得凹模与塑料之间进入气体,进而方便塑料的脱模,防止凹模与塑料之间因真空导致塑料吸在凹模中,脱模后的塑料会自动滑下实现出料,也无需工人进行脱模和出料,非常的方便快捷;所述防护装置包括有设置在凹模底部内壁的导向模块、设置在模座底部的推料模块;所述气缸的输出端与模座的左侧固定连接,所述弹性气囊为回字型,且弹性气囊的表面与气缸输出端的表面相互接触,所述导柱的表面与凹模的内壁固定连接,所述弹性气囊的右侧与模座的左侧相互接触。

优选的,所述导向模块包括有转动连接在凹模底部内壁的导向板,且导向板与凹模之间设置有扭簧、固定连接在模座底部的限位板、转动连接在限位板右侧内壁的旋转板,且旋转板与限位板之间设置有扭簧,当模具分模时,模座会左移并带动限位板一起左移,而凹模上导向板会在扭簧作用向左旋转,使得导向板旋转后表面依然与限位板的右侧相互接触,当模座左移后使得模具完全打开时,导向板向左旋转至倾斜状态,这时塑料在弹性气囊吹气作用下脱模并落下,而塑料会落在倾斜的导向板上,导向板会对塑料进行缓冲,防止塑料掉落发生摔坏的现象;所述限位板的右侧与导向板的左侧相互接触,所述旋转板的右侧与导向板的左侧相互接触;所述推料模块包括有转动连接在模座底部的传动板,且模座与传动板之间设置有扭簧、固定连接在模座底部的挡板,当模座右移合模时,模座下方的传动板会与塑料接触并被反向推动旋转,当传动板越过塑料后会在自身扭簧作用下复位,同时模座带动限位板右移会推动导向板旋转,而旋转板会在扭簧作用下旋转,通过限位板的推动以及旋转板上扭簧辅助作用下来带动导向板旋转进入凹模中,在下次分模时,模座会带动传动板左移,传动板会推动之前落下的塑料进行出料,而传动板在挡板作用下无法向右转动,因此可以将塑料向左推动出料;所述挡板位于传动板的右侧,所述挡板远离模座的一侧与传动板的右侧相互接触。

优选的,所述凹模的内部设置有断裂装置,所述断裂装置包括有滑动连接在凹模内壁的弹性伸缩板、固定连接在弹性伸缩板左侧的复位弹簧、固定连接在弹性伸缩板左侧的移动板、固定连接在弹性伸缩板左侧的加热切刀、滑动连接在凹模内壁的斜板,在导向板向右向左并转入凹模的同时,导向板会推动斜板上移,斜板会通过斜面推动弹性伸缩板向左移动,弹性伸缩板会推动移动板左移并伸出至凹模的左侧,而弹性伸缩板同时会推动加热切刀移动至注塑孔中,之后模座合模时会与移动板接触并推动移动板向右移动,移动板会推动弹性伸缩板收缩,而弹性伸缩板左侧的加热切刀也会离开注塑孔,之后会进行注塑成型,一般都会注入较多的塑料,会使得部分塑料在注塑孔中成型,之后分模时,移动板会跟随模座一起左移,而弹性伸缩板也会在自身弹性作用下复位,并带动加热切刀进入注塑孔中并将注塑孔多余的塑料切断,防止多余的塑料过多,进而导致成型的塑料整体脱模后部分塑料卡在注塑孔中进而无法落料;所述斜板的顶部与弹性伸缩板的右侧相互接触,所述复位弹簧远离弹性伸缩板的一端与凹模的内壁固定连接,所述移动板的表面与凹模的内壁滑动连接。

优选的,所述模座的内壁设置有振动装置,所述振动装置包括有固定连接在模座内壁的电机、固定连接在电机输出端的弧形板、固定连接在凸模内壁的多个弹性杆,在合模注塑时,电机会启动并带动弧形板旋转,弧形板会在凸模内壁旋转,弧形板旋转会撞击弹性杆,使得弹性杆发生振动,而弹性杆会带动凸模发生轻微振动,进而在模具合模时可以产生轻微的振动,振动可以促使模具中流体塑料中的气孔排出,防止塑料成型后出现加工缺陷,影响产品质量;所述弧形板远离电机的一侧与凸模的内壁相互接触,所述电机和弧形板位于模座与凸模之间。

本发明采用上述技术方案,能够带来如下有益效果:

1、该便于脱模的塑料制品用注塑模具,通过框架、导柱、凹模、模座、气缸、弹性气囊、气管、排气孔、注塑孔、凸模之间的配合运作,使得凹模与塑料之间进入气体,进而方便塑料的脱模,防止凹模与塑料之间因真空导致塑料吸在凹模中,脱模后的塑料会自动滑下实现出料,也无需工人进行脱模和出料,非常的方便快捷。

2、该便于脱模的塑料制品用注塑模具,通过限位板、旋转板、导向板、传动板、挡板之间的配合运作,塑料出料会落在倾斜的导向板上,导向板会对塑料进行缓冲,防止塑料掉落发生摔坏的现象,同时还可以对落下的塑料向左推动出料。

3、该便于脱模的塑料制品用注塑模具,通过弹性伸缩板、复位弹簧、移动板、加热切刀、斜板之间的配合运作,加热切刀进入注塑孔中并将注塑孔多余的塑料切断,防止多余的塑料过多,进而导致成型的塑料整体脱模后部分塑料卡在注塑孔中进而无法落料。

4、该便于脱模的塑料制品用注塑模具,通过电机、弧形板、弹性杆之间的配合运作,在模具合模时可以产生轻微的振动,振动可以促使模具中流体塑料中的气孔排出,防止塑料成型后出现加工缺陷,影响产品质量。

附图说明

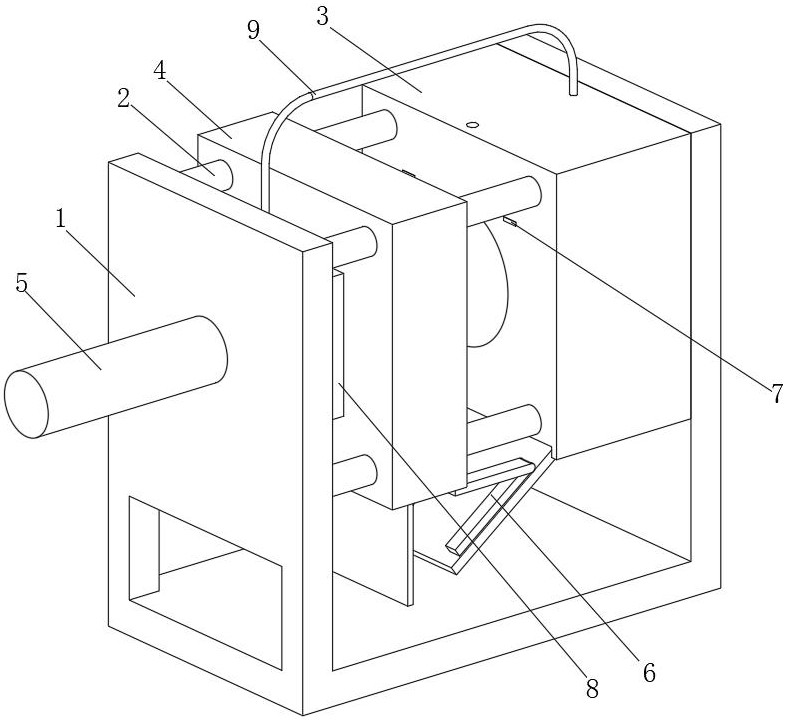

图1为本发明整体结构示意图;

图2为本发明框架结构半剖图;

图3为本发明凹模结构半剖图;

图4为本发明导向板结构示意图;

图5为本发明传动板结构示意图;

图6为本发明弹性伸缩板结构示意图;

图7为本发明弧形板结构示意图。

图中:1、框架;2、导柱;3、凹模;4、模座;5、气缸;6、防护装置;61、限位板;62、旋转板;63、导向板;64、传动板;65、挡板;7、断裂装置;71、弹性伸缩板;72、复位弹簧;73、移动板;74、加热切刀;75、斜板;8、弹性气囊;81、电机;82、弧形板;83、弹性杆;9、气管;10、排气孔;11、注塑孔;12、凸模。

实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

一种便于脱模的塑料制品用注塑模具,如图1-图5所示,包括框架1,还包括有吹气装置、合模装置和防护装置6;合模装置包括有固定连接在框架1内壁的导柱2、滑动连接在导柱2表面的模座4、固定连接在框架1内壁右侧的凹模3、固定连接在框架1左侧的气缸5、开设在凹模3顶部的注塑孔11、固定连接在模座4右侧的凸模12;吹气装置包括有固定连接在框架1内壁的弹性气囊8、连通固定在弹性气囊8顶部的气管9、开设在凹模3内部的排气孔10,在塑料成型后,模具分模时,气缸5会带动模座4左移,模座4会左移并与弹性气囊8接触,弹性气囊8会被左移的模座4挤压,使得弹性气囊8中气体从气管9排出,气体会通过气管9进入排气孔10中,并通过排气孔10进入至凹模3与塑料之间,使得凹模3与塑料之间进入气体,进而方便塑料的脱模,防止凹模3与塑料之间因真空导致塑料吸在凹模3中,脱模后的塑料会自动滑下实现出料,也无需工人进行脱模和出料,非常的方便快捷;防护装置6包括有设置在凹模3底部内壁的导向模块、设置在模座4底部的推料模块;气缸5的输出端与模座4的左侧固定连接,弹性气囊8为回字型,且弹性气囊8的表面与气缸5输出端的表面相互接触,导柱2的表面与凹模3的内壁固定连接,弹性气囊8的右侧与模座4的左侧相互接触。

导向模块包括有转动连接在凹模3底部内壁的导向板63,且导向板63与凹模3之间设置有扭簧、固定连接在模座4底部的限位板61、转动连接在限位板61右侧内壁的旋转板62,且旋转板62与限位板61之间设置有扭簧,当模具分模时,模座4会左移并带动限位板61一起左移,而凹模3上导向板63会在扭簧作用向左旋转,使得导向板63旋转后表面依然与限位板61的右侧相互接触,当模座4左移后使得模具完全打开时,导向板63向左旋转至倾斜状态,这时塑料在弹性气囊8吹气作用下脱模并落下,而塑料会落在倾斜的导向板63上,导向板63会对塑料进行缓冲,防止塑料掉落发生摔坏的现象;限位板61的右侧与导向板63的左侧相互接触,旋转板62的右侧与导向板63的左侧相互接触;推料模块包括有转动连接在模座4底部的传动板64,且模座4与传动板64之间设置有扭簧、固定连接在模座4底部的挡板65,当模座4右移合模时,模座4下方的传动板64会与塑料接触并被反向推动旋转,当传动板64越过塑料后会在自身扭簧作用下复位,同时模座4带动限位板61右移会推动导向板63旋转,而旋转板62会在扭簧作用下旋转,通过限位板61的推动以及旋转板62上扭簧辅助作用下来带动导向板63旋转进入凹模3中,在下次分模时,模座4会带动传动板64左移,传动板64会推动之前落下的塑料进行出料,而传动板64在挡板65作用下无法向右转动,因此可以将塑料向左推动出料;挡板65位于传动板64的右侧,挡板65远离模座4的一侧与传动板64的右侧相互接触。

工作原理,在塑料成型后,模具分模时,气缸5会带动模座4左移,模座4会左移并与弹性气囊8接触,弹性气囊8会被左移的模座4挤压,使得弹性气囊8中气体从气管9排出,气体会通过气管9进入排气孔10中,并通过排气孔10进入至凹模3与塑料之间,使得凹模3与塑料之间进入气体,进而方便塑料的脱模,防止凹模3与塑料之间因真空导致塑料吸在凹模3中,脱模后的塑料会自动滑下实现出料,也无需工人进行脱模和出料,非常的方便快捷。

当模具分模时,模座4会左移并带动限位板61一起左移,而凹模3上导向板63会在扭簧作用向左旋转,使得导向板63旋转后表面依然与限位板61的右侧相互接触,当模座4左移后使得模具完全打开时,导向板63向左旋转至倾斜状态,这时塑料在弹性气囊8吹气作用下脱模并落下,而塑料会落在倾斜的导向板63上,导向板63会对塑料进行缓冲,防止塑料掉落发生摔坏的现象,当模座4右移合模时,模座4下方的传动板64会与塑料接触并被反向推动旋转,当传动板64越过塑料后会在自身扭簧作用下复位,同时模座4带动限位板61右移会推动导向板63旋转,而旋转板62会在扭簧作用下旋转,通过限位板61的推动以及旋转板62上扭簧辅助作用下来带动导向板63旋转进入凹模3中,在下次分模时,模座4会带动传动板64左移,传动板64会推动之前落下的塑料进行出料,而传动板64在挡板65作用下无法向右转动,因此可以将塑料向左推动出料。

实施例

请参阅图6-7,在实施例一的基础上,本实施例中,凹模3的内部设置有断裂装置7,断裂装置7包括有滑动连接在凹模3内壁的弹性伸缩板71、固定连接在弹性伸缩板71左侧的复位弹簧72、固定连接在弹性伸缩板71左侧的移动板73、固定连接在弹性伸缩板71左侧的加热切刀74、滑动连接在凹模3内壁的斜板75,在导向板63向右向左并转入凹模3的同时,导向板63会推动斜板75上移,斜板75会通过斜面推动弹性伸缩板71向左移动,弹性伸缩板71会推动移动板73左移并伸出至凹模3的左侧,而弹性伸缩板71同时会推动加热切刀74移动至注塑孔11中,之后模座4合模时会与移动板73接触并推动移动板73向右移动,移动板73会推动弹性伸缩板71收缩,而弹性伸缩板71左侧的加热切刀74也会离开注塑孔11,之后会进行注塑成型,一般都会注入较多的塑料,会使得部分塑料在注塑孔11中成型,之后分模时,移动板73会跟随模座4一起左移,而弹性伸缩板71也会在自身弹性作用下复位,并带动加热切刀74进入注塑孔11中并将注塑孔11多余的塑料切断,防止多余的塑料过多,进而导致成型的塑料整体脱模后部分塑料卡在注塑孔11中进而无法落料;斜板75的顶部与弹性伸缩板71的右侧相互接触,复位弹簧72远离弹性伸缩板71的一端与凹模3的内壁固定连接,移动板73的表面与凹模3的内壁滑动连接。

模座4的内壁设置有振动装置,振动装置包括有固定连接在模座4内壁的电机81、固定连接在电机81输出端的弧形板82、固定连接在凸模12内壁的多个弹性杆83,在合模注塑时,电机81会启动并带动弧形板82旋转,弧形板82会在凸模12内壁旋转,弧形板82旋转会撞击弹性杆83,使得弹性杆83发生振动,而弹性杆83会带动凸模12发生轻微振动,进而在模具合模时可以产生轻微的振动,振动可以促使模具中流体塑料中的气孔排出,防止塑料成型后出现加工缺陷,影响产品质量;弧形板82远离电机81的一侧与凸模12的内壁相互接触,电机81和弧形板82位于模座4与凸模12之间。

工作原理,在导向板63向右向左并转入凹模3的同时,导向板63会推动斜板75上移,斜板75会通过斜面推动弹性伸缩板71向左移动,弹性伸缩板71会推动移动板73左移并伸出至凹模3的左侧,而弹性伸缩板71同时会推动加热切刀74移动至注塑孔11中,之后模座4合模时会与移动板73接触并推动移动板73向右移动,移动板73会推动弹性伸缩板71收缩,而弹性伸缩板71左侧的加热切刀74也会离开注塑孔11,之后会进行注塑成型,一般都会注入较多的塑料,会使得部分塑料在注塑孔11中成型,之后分模时,移动板73会跟随模座4一起左移,而弹性伸缩板71也会在自身弹性作用下复位,并带动加热切刀74进入注塑孔11中并将注塑孔11多余的塑料切断,防止多余的塑料过多,进而导致成型的塑料整体脱模后部分塑料卡在注塑孔11中进而无法落料。

在合模注塑时,电机81会启动并带动弧形板82旋转,弧形板82会在凸模12内壁旋转,弧形板82旋转会撞击弹性杆83,使得弹性杆83发生振动,而弹性杆83会带动凸模12发生轻微振动,进而在模具合模时可以产生轻微的振动,振动可以促使模具中流体塑料中的气孔排出,防止塑料成型后出现加工缺陷,影响产品质量。

本发明提供了一种便于脱模的塑料制品用注塑模具,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

- 一种便于冷却脱模的塑料注塑用模具

- 一种模具可更换自动脱模型注塑模具

- 一种基于机床铸件用便于脱模的铸件模具

- 一种注塑模具横向滑块纵横二次联合抽芯脱模装置

- 一种方便脱模的汽车零件用注塑模具

- 便于快速脱模的塑料制品用注塑模具

- 一种便于脱模的汽车仪表盘注塑模具的脱模机构