一种利用污泥制备低灰有机炭的方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及污泥技术领域,尤其涉及一种利用污泥制备低灰有机炭的方法。

背景技术

污泥是污水处理过程中产生的固体废弃物,主要由无机颗粒、有机残片以及各类病原微生物组成,其复杂的有机组分和无机组分是制约其后续资源化利用的重要原因,其中有机炭(即固体炭)是能够从污泥中提取出的固相有机组分。

然而,相关技术中从污泥中提取的有机炭含有较多的无机组分(即灰分),这不利于有机炭的资源化利用。因此,有必要降低有机炭的含灰量,即期望得到低灰有机炭。

因此,目前亟需一种利用污泥制备低灰有机炭的方法来解决上述问题。

发明内容

本发明实施例描述了一种利用污泥制备低灰有机炭的方法,可以制备得到含灰量更低的低灰有机炭。

本发明实施例提供了一种利用污泥制备低灰有机炭的方法,包括:

对待处理污泥进行一次水热处理,得到待分选污泥;

对所述待分选污泥进行分选处理,得到上层产物和下层产物;其中,所述上层产物包括液相产物和固体炭,所述液相产物中包括有机组分,所述下层产物包括无机组分;

对所述上层产物进行二次水热处理,得到水热产物;其中,所述水热产物包括废液和所述有机组分向所述固体炭富集转化形成的低灰有机炭;

对所述水热产物进行分离处理,得到所述废液和所述低灰有机炭。

根据一个实施例,还包括:

对所述待处理污泥和/或所述待分选污泥进行超声处理;

优选地,所述超声处理的条件为:超声功率为100~500W,超声时间为5~60min。

根据一个实施例,所述对所述待处理污泥进行超声处理,包括:

对所述待处理污泥同时进行一次水热处理和超声处理;或,

对所述待处理污泥依次进行一次水热处理和超声处理;

优选地,所述一次水热处理的条件为:水热温度为100℃~200℃,水热时间为15~90min。

根据一个实施例,所述对所述待处理污泥同时进行一次水热处理和超声处理,包括:

向所述待处理污泥中加入第一表面活性剂;

对加入第一表面活性剂后的所述待处理污泥同时进行一次水热处理和超声处理;

优选地,所述第一表面活性剂包括聚氧乙烯型非离子表面活性剂、脂肪胺类阳离子表面活性剂以及磺酸盐和磷酸酯阴离子表面活性剂中的至少一种;

优选地,所述第一表面活性剂的投加量为所述待处理污泥质量的0.1%~1%。

根据一个实施例,所述对所述待处理污泥依次进行一次水热处理和超声处理,包括:

对所述待处理污泥进行一次水热处理,得到第一污泥;

向所述第一污泥中加入第二表面活性剂,得到第二污泥;

对所述第二污泥进行超声处理,得到待分选污泥。

根据一个实施例,所述向所述第一污泥中加入第二表面活性剂,得到第二污泥,包括:

对所述第一污泥进行冷却;其中,所述第一污泥冷却后的温度为40℃~80℃;

向冷却后的所述第一污泥中加入第二表面活性剂,得到第二污泥;

优选地,所述第二表面活性剂由六偏磷酸钠、聚乙烯吡咯烷酮和油酸钠组成;

优选地,所述六偏磷酸钠占所述第二表面活性剂的比例为40%~45%,所述聚乙烯吡咯烷酮占所述第二表面活性剂的比例为40%~45%,所述油酸钠占所述第二表面活性剂的比例为10%~20%;

优选地,所述第二表面活性剂的投加量为所述第一污泥质量的0.1%~1%。

根据一个实施例,所述对所述待分选污泥进行超声处理,包括:

对所述待分选污泥同时进行分选处理和超声处理。

根据一个实施例,所述分选处理为重介质、旋流、浮选和液相筛中的一种;和/或,

所述分离处理为压滤和离心中的一种。

根据一个实施例,所述二次水热处理的条件为:水热温度为180℃~300℃,水热时间为10~240min。

根据一个实施例,还包括:

对所述废液进行回收处理,得到铵盐、碱金属和碱土金属化合物;

将回收处理后的废液与所述待处理污泥混合,继续执行所述对待处理污泥进行一次水热处理。

根据本发明实施例提供的利用污泥制备低灰有机炭的方法,通过对待处理污泥进行一次水热处理,以对待处理污泥的胞外聚合物进行一定的破坏,如此有利于污泥絮体解体并释放内部物质;通过对待分选污泥进行分选处理,如此得到上层产物和下层产物;通过对上层产物进行二次水热处理,可以将液相产物中溶于水的有机组分向固体炭富集转化形成灰分含量更低的低灰有机炭,这样通过对水热产物分离即可制备得到低灰有机炭。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

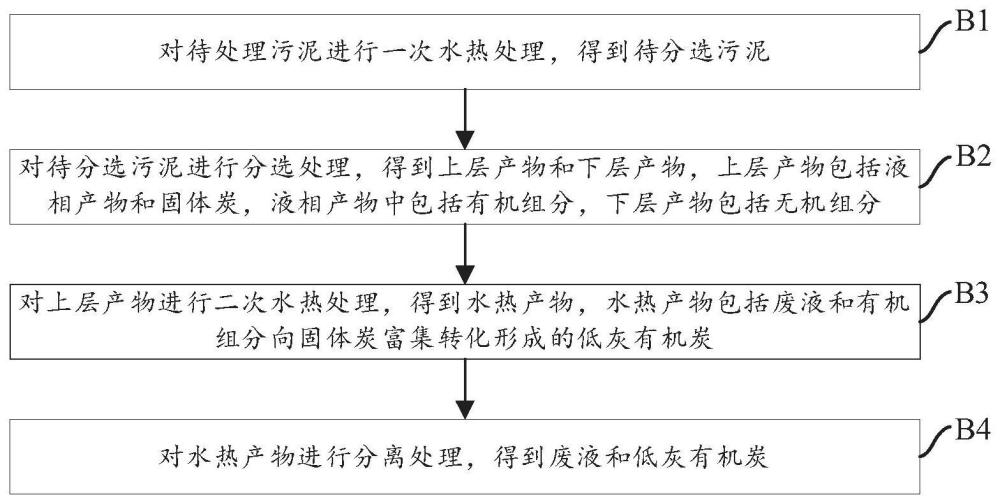

图1示出了根据一个实施例的利用污泥制备低灰有机炭的方法的流程示意图。

具体实施方式

下面结合附图,对本发明提供的方案进行描述。

如图1所示,本发明实施例提供了一种利用污泥制备低灰有机炭的方法,包括:

步骤B1、对待处理污泥进行一次水热处理,得到待分选污泥;

步骤B2、对待分选污泥进行分选处理,得到上层产物和下层产物;其中,上层产物包括液相产物和固体炭,液相产物中包括有机组分,下层产物包括无机组分:

步骤B3、对上层产物进行二次水热处理,得到水热产物;其中,水热产物包括废液和有机组分向固体炭富集转化形成的低灰有机炭;

步骤B4、对水热产物进行分离处理,得到废液和低灰有机炭。

在本实施例中,通过对待处理污泥进行一次水热处理,以对待处理污泥的胞外聚合物进行一定的破坏,如此有利于污泥絮体解体并释放内部物质;通过对待分选污泥进行分选处理,如此得到上层产物和下层产物;通过对上层产物进行二次水热处理,可以将液相产物中溶于水的有机组分向固体炭富集转化形成灰分含量更低的低灰有机炭,这样通过对水热产物分离即可制备得到低灰有机炭。

可以知道的是,液相产物由于包括溶于水的有机组分,发明人在研发过程中创造性地利用对上层产物进行二次水热处理的方式,来回收这部分溶于水的有机组分。

具体而言,对上层产物进行二次水热处理,可以对剥离后的有机组分(即溶于水的有机组分和不溶于水的固体炭)进行水热重构,如此使得液相产物中溶于水的有机组分能够向不溶于水的固体炭进行富集转化,从而不仅实现了对溶于水的有机组分的回收利用,又可以提高低灰有机炭的产率并降低废液中COD(即化学需氧量)总量。

有机炭(即固体炭)是能够从污泥中提取出的固相有机组分,在相关技术中,从污泥中提取的有机炭含有较多的无机组分(即灰分),这不利于有机炭的资源化利用(例如利用有机炭做吸附剂、燃料和土壤改良剂等)。因此,通过上述采用二次水热处理的方式可以得到更多的低灰有机炭。需要说明的是,本发明实施例提出的“低灰有机炭”这一概念,是相较于相同条件下污泥单次水热处理所得到的固体炭而言的,前者的灰分含量相较于后者可以下降10%以上,因此为了进行区分,发明人将二次水热处理得到的有机炭产物叫做低灰有机炭。而灰分含量下降,有利于提高有机炭的吸附量、热值和土壤肥效等优点,在此不进行赘述。

在本发明一个实施例中,上述方法还包括:

对待处理污泥和/或待分选污泥进行超声处理。

在本实施例中,通过借助超声处理来增强污泥中各组分的分离效果,这样也更有利于制备得到更多的低灰有机炭;同时该处理方式不涉及化学反应,如此可以减少气相损失和有害物质生成。

在本发明一个实施例中,超声处理的条件为:超声功率为100~500W,超声时间为5~60min。当然,超声功率和超声时间还可以是其它数值范围(例如超声功率为50~600W,超声时间为20~90min),在此本发明实施例对其不进行限定。

相关技术中,一些学者采用硫酸浸出耦合多级淘洗将Fe、Al等无机组分溶解去除,在强酸性环境下(如pH=1.1),产物有机质含量仅提高16.7%。显然,传统“酸浸去灰法”对污泥中主量成分的剥离效果十分有限。

然而,发明人在研发过程中创造性地发现:从总量占比的角度考虑,对污泥中主量有机成分与惰性无机颗粒进行剥离才是源头分离的关键。因此,本发明实施例提出了“水热-超声-分选”的新工艺(而超声是耦合在水热过程中,还是耦合在水热过程和分选过程之间,还是耦合在分选过程中,在此不进行限定),在解构待处理污泥中主量有机成分(例如蛋白质/多糖/脂质/腐殖质等)和惰性无机颗粒(例如Si/Al/Fe基)的交联作用基础上,实现了有机组分与无机组分的有效剥离。即,本发明实施例提供的技术方案旨在借助“水热-超声-分选”的新工艺将成分复杂、利用难度高的污泥分离成多个便于处理的部分,以拓宽污泥的资源化利用途径。

在本发明一个实施例中,步骤“对待处理污泥进行超声处理”具体可以包括:

对待处理污泥同时进行一次水热处理和超声处理;或,

对待处理污泥依次进行一次水热处理和超声处理。

在本实施例中,可以将待处理污泥放入容器中,并将超声波探头直接放置于该容器中(即直接超声)或将该容器放置于超声传导介质(例如水)中以利用介质传导的超声波作用于容器内的待处理污泥(即间接超声),以同时对该容器进行加热(即一次水热处理)和施加超声波(即超声处理);也可以先将待处理污泥放入容器中,并对该容器进行加热(即一次水热处理),然后再将超声波探头直接放置于该容器中或将该容器放置于超声传导介质中,以对该容器施加超声波(即超声处理)。在此,以上两种方式均可。

在本发明一个实施例中,一次水热处理的条件为:水热温度为100℃~200℃,水热时间为15~90min。

在本实施例中,将一次水热处理作为污泥前端的预处理工艺,这有利于对污泥的胞外聚合物实现一定的破坏,具体通过设置水热温度为100℃~200℃和水热时间为15~90min,可以更好地将污泥絮体进行解体,并将污泥的绝大部分内部物质从胞外聚合物中释放出来。

当然,一次水热处理的条件还可以是其它数值范围(例如水热温度为150℃~250℃,水热时间为30~120min),在此本发明实施例对其不进行限定。

在本发明一个实施例中,步骤“对待处理污泥同时进行一次水热处理和超声处理”具体可以包括:

向待处理污泥中加入第一表面活性剂;

对加入第一表面活性剂后的待处理污泥同时进行一次水热处理和超声处理。

在本实施例中,为了进一步增强污泥中有机组分和无机组分的分离效果,可以先向待处理污泥中加入第一表面活性剂,再对加入第一表面活性剂后的待处理污泥同时进行一次水热处理和超声处理。

在本发明一个实施例中,第一表面活性剂包括聚氧乙烯型非离子表面活性剂、脂肪胺类阳离子表面活性剂以及磺酸盐和磷酸酯阴离子表面活性剂中的至少一种,在此本发明实施例对其不进行限定。

也就是说,当第一表面活性剂的类型采用上述组合物时,可以保证在一次水热处理后加入到污泥中仍然具有较高的活性。

在本发明一个实施例中,第一表面活性剂的投加量为待处理污泥质量的0.1%~1%。例如,可以是0.1%、0.3%、0.5%、0.7%、0.9%和1%,在此不进行具体限定。

在本发明一个实施例中,步骤“对待处理污泥依次进行一次水热处理和超声处理”具体可以包括:

对待处理污泥进行一次水热处理,得到第一污泥;

向第一污泥中加入第二表面活性剂,得到第二污泥;

对第二污泥进行超声处理,得到待分选污泥。

在本实施例中,为了进一步增强污泥中有机组分和无机组分的分离效果,可以先向一次水热处理得到的第一污泥中加入第二表面活性剂,再对加入第二表面活性剂后的第二污泥进行超声处理。

需要注意的是,在本实施例中是先对污泥进行一次水热处理再向污泥中加入第二表面活性剂,这是因为第二表面活性剂如果在进行一次水热处理前加入污泥中,可能造成第二表面活性剂的失活,也就失去了加入第二表面活性剂来进一步增强污泥中有机组分和无机组分的分离效果的意义。

在本发明一个实施例中,步骤“向第一污泥中加入第二表面活性剂,得到第二污泥”具体可以包括:

对第一污泥进行冷却;其中,第一污泥冷却后的温度为40℃~80℃;

向冷却后的第一污泥中加入第二表面活性剂,得到第二污泥。

在本实施例中,为了保证第二表面活性剂在加入第一污泥后仍然保持较高的活性,可以考虑先对第一污泥进行冷却,而第一污泥冷却后的温度可以为40℃~80℃。

在本发明一个实施例中,第二表面活性剂由六偏磷酸钠、聚乙烯吡咯烷酮和油酸钠组成。

在本实施例中,六偏磷酸钠和聚乙烯吡咯烷酮在化学组成上同时具有亲水性和亲油性的两种相反官能结构,二者均能够在液相中吸附至不同固体表面,以防止颗粒间的沉降和凝聚,从而可以形成稳定的悬浮液;同时,还可以借助油酸钠来向第一污泥中引入极性阴阳离子,以提升第一污泥的表面疏水性(这可以使其更容易与气泡结合),从而有利于增加后续分选处理时不同组分的分离效率。

在本发明一个实施例中,六偏磷酸钠占第二表面活性剂的比例为40%~45%,聚乙烯吡咯烷酮占第二表面活性剂的比例为40%~45%,油酸钠占第二表面活性剂的比例为10%~20%,在此本发明实施例对其不进行限定。

在本实施例中,六偏磷酸钠和聚乙烯吡咯烷酮的比例大致相同,而相比油酸钠,后者的比例要相对较少,对表面活性剂进行如此配比,发明人发现此种方式的不同组分的分离效果更佳。

综上,由于第二表面活性剂由六偏磷酸钠、聚乙烯吡咯烷酮和油酸钠组成,且规定了第二表面活性剂中各物质的配比,为使第二表面活性剂的活性更高,需要对第一污泥进行冷却,而发明人发现在40℃~80℃的温度区间内时的第二表面活性剂的活性更高。

在本发明一个实施例中,冷却的方式包括自然冷却和/或向第一污泥中加入湿污泥。

在本实施例中,自然冷却的方式的冷却速率较慢,但第一污泥中不会掺杂未进行水热的湿污泥,从而该种方式的第一污泥后续分离得到各部分组分的效果更好;向第一污泥中加入湿污泥的冷却速率更快,但第一污泥中掺杂了未进行水热的湿污泥,从而该种方式的第一污泥后续分离得到各部分组分的效果稍差。

在本发明一个实施例中,第二表面活性剂的投加量为第一污泥质量的0.1%~1%。例如可以是0.1%、0.3%、0.5%、0.7%、0.9%和1%,在此不进行具体限定。

在本发明一个实施例中,步骤“对待分选污泥进行超声处理”具体可以包括:

对待分选污泥同时进行分选处理和超声处理。

在本实施例中,可以将待分选污泥放入分选装置中,并将超声波探头直接放置于该分选装置中(即直接超声,注:间接超声很难用于分选装置中),以同时对该分选装置进行分选处理和超声处理。

在本发明一个实施例中,分选处理为重介质、旋流、浮选和液相筛中的一种,在此本发明实施例对其不进行限定。

例如,浮选处理的条件为:采用包括松香油和/或脂肪酸的浮选剂,浮选剂的投加量为待分选污泥质量的0.1%~1%;

再例如,重介质分选处理的条件为:采用包括四氯化碳和/或氯化锌的重介质,重介质的密度为1.6~2.3kg/m

在本发明一个实施例中,分离处理为压滤和离心中的一种,在此本发明实施例对其不进行限定。

为了使得有机组分更加完全充分地向固体炭富集转化形成灰分含量更少的有机炭,二次水热处理的水热温度和水热时间都应比一次水热处理的高。

在本发明一个实施例中,二次水热处理的条件为:水热温度为180℃~300℃,水热时间为10~240min。

当然,二次水热处理的条件还可以是其它数值范围(例如水热温度为250℃~350℃,水热时间为40~300min),在此本发明实施例对其不进行限定。

在本发明一个实施例中,上述方法还包括:

对无机组分进行回收处理,得到磷;

对废液进行回收处理,得到铵盐、碱金属和碱土金属化合物;

将回收处理后的废液与待处理污泥混合,继续执行对待处理污泥进行一次水热处理。

需要说明的是,对无机组分进行回收处理来得到磷的方法包括但不限于:酸浸、碱浸、生物浸取、沉淀结晶、高温煅烧、电热回收;而对废液进行回收处理来得到铵盐、碱金属和碱土金属化合物的方法包括但不限于:反渗透膜法、电渗析法、蒸发/浓缩结晶法、离子交换法。在此,本发明实施例对上述回收处理的方式不进行赘述。

值得注意的是,采用“剥离无机组分提磷”的新思路,取代“污泥灰提磷”的传统路线,可以降低磷的挥发损失,从而大幅提升磷的回收率。而回收处理后的废液主要成分是水,因此可以将其继续循环利用,以减少水资源的浪费。

上述对本发明特定实施例进行了描述。其它实施例在所附权利要求书的范围内。在一些情况下,在权利要求书中记载的动作或步骤可以按照不同于实施例中的顺序来执行并且仍然可以实现期望的结果。另外,在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。在某些实施方式中,多任务处理和并行处理也是可以的或者可能是有利的。

本发明中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于装置实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

需要说明的是,在本文中,诸如第一和第二之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种利用废活性炭、有机废液和煤制备的水煤浆及其制备方法

- 一种利用金属有机骨架化合物制备超级电容器用氮掺杂多孔炭的方法

- 一种固定床秸秆炭化制备炭基有机肥循环利用装置及方法

- 一种利用厨余垃圾和低纤维秸秆制备有机质土壤的方法

- 基于热碱水解耦合酸催化水热炭化实现污泥类有机固体废物制备高碳低灰功能碳材料的方法

- 利用污泥制备污泥活性炭的方法及污泥活性炭