一种阵列基板及其制备方法

文献发布时间:2023-06-19 19:38:38

技术领域

本申请涉及显示技术领域,特别是涉及一种阵列基板及其制备方法。

背景技术

微型化LED(Micro LED)芯片显示技术,即发光芯片的微缩化和阵列化技术,是指在一个芯片上集成的高密度微小尺寸的LED阵列,其具有效率高,响应时间短,寿命长、工作范围宽等优点,如今已广泛应用于电视、增强和虚拟现实(AR/VR)、车载显示、可穿戴设备以及智能手机等终端产品上。

然而,发明人经过长期研究发现,发光芯片与阵列基板之间的邦定技术是阻碍Micro LED显示大面积应用的技术瓶颈之一,现有的方案中没有很好的解决方式。

发明内容

本申请主要解决的技术问题是提供一种阵列基板及其制备方法,能够有效提高金属焊料的可靠性,提升邦定良率。

为解决上述技术问题,本申请采用的一个技术方案是:提供一种阵列基板,包括:衬底;多个背板电极,间隔设置于所述衬底的第一表面一侧;绝缘层,位于所述第一表面一侧,且所述绝缘层覆盖至少部分第一表面以及所述背板电极背离所述衬底一侧;其中,所述绝缘层对应所述背板电极的位置设置有开口;位于所述第一表面上的所述绝缘层具有背离所述衬底的第二表面,位于所述背板电极上的所述绝缘层具有背离所述衬底的第三表面,所述第二表面相对所述第三表面更靠近所述第一表面。该设计方式能够延长焊料的使用期限,有效提高焊料的可靠性,进而降低了切割、电阻测试等一系列中间过程对焊料造成的影响,有效提升了邦定良率。

其中,位于所述第一表面上的所述绝缘层还同时覆盖所述背板电极背离所述衬底一侧的部分表面;位于所述第一表面上的所述绝缘层和位于所述背板电极上的所述绝缘层之间的间隙为所述开口。提供了一种可实施方式。

其中,在沿所述衬底至所述背板电极的方向上,位于所述第一表面上的所述绝缘层的厚度大于所述背板电极的厚度且小于位于所述背板电极上的所述绝缘层的厚度与所述背板电极的厚度之和;位于所述背板电极上的所述绝缘层的厚度范围为1微米至10微米,位于所述第一表面上的所述绝缘层的厚度范围为100纳米至1微米。该设计方式结构简单,工艺上易于实现,在一定程度上降低整个阵列基板的厚度。

其中,所述阵列基板还包括焊料,位于所述开口内;优选地,所述绝缘层的材质包括聚甲基丙烯酸甲酯、酚醛树脂、氧化硅、氮化硅、氮氧化硅中的任意一种。

其中,所述阵列基板还包括可去除的保护层,至少覆盖所述焊料背离所述衬底一侧。该设计方式能够避免因焊料流动导致相邻两个背板电极出现短路现象,同时提高对背板电极和焊料的保护作用。

其中,所述保护层覆盖所述焊料背离所述衬底一侧、以及所述绝缘层背离所述衬底一侧;优选地,所述保护层的厚度范围为20纳米至100纳米;优选地,所述保护层的材质包括氧化硅、氮化硅、氮氧化硅、氧化铝或者二氧化钛中的至少一种。该设计方式能够避免焊料受到环境、时间、人为操作等因素的影响,有效延长焊料的使用期限。

其中,所述背板电极包括层叠设置的第一电极层、第二电极层和第三电极层,且所述第二电极层的导电率大于所述第一电极层和所述第三电极层的导电率;其中,每个所述背板电极的所述第二电极层的厚度相同,用于与红色发光芯片邦定连接的所述第一电极层和所述第三电极层的厚度之和小于用于与蓝色发光芯片和绿色发光芯片邦定连接的所述第一电极层和所述第三电极层的厚度之和,以使得邦定连接后所述红色发光芯片、所述绿色发光芯片和所述蓝色发光芯片背离所述衬底的表面均位于同一水平面内;优选地,所述第二电极层的材质包括铝、银、铜中至少一种,所述第一电极层和所述第三电极层的材质包括钛、钨、钼、氧化铟锡和氧化铟锌中至少一种。该设计方式能够有效消除不同发光芯片之间的高度差问题,进一步提高邦定良率。

为解决上述技术问题,本申请采用的另一个技术方案是:提供一种阵列基板的制备方法,包括:提供衬底;在所述衬底的第一表面一侧间隔设置多个背板电极;在所述第一表面的一侧形成绝缘层,且所述绝缘层覆盖至少部分所述第一表面以及所述背板电极背离所述衬底一侧;其中,所述绝缘层对应所述背板电极的位置设置有开口;位于所述第一表面上的所述绝缘层具有背离所述衬底的第二表面,位于所述背板电极上的所述绝缘层具有背离所述衬底的第三表面,所述第二表面相对所述第三表面更靠近所述第一表面。该设计方式能够延长焊料的使用期限,有效提高焊料的可靠性,进而降低了切割、电阻测试等一系列中间过程对焊料造成的影响,有效提升了邦定良率。

其中,所述在所述第一表面一侧形成绝缘层的步骤之前,包括:在每个所述背板电极背离所述衬底的一侧的至少部分区域蒸镀焊料;所述在所述第一表面的一侧形成绝缘层的步骤包括:利用喷墨打印的方式在所述第一表面一侧形成绝缘层,且所述绝缘层对应所述蒸镀焊料的位置设置有开口;其中,所述绝缘层的材质包括聚甲基丙烯酸甲酯、酚醛树脂中的任意一种。该设计方式不但能够简化阵列基板的制备工序,还能够增强对背板电极和焊料的保护以提高邦定良率。

其中,所述在所述第一表面一侧形成绝缘层的步骤之后,还包括:在所述开口内形成焊料;在所述焊料背离所述衬底的一侧形成可去除的保护层,所述保护层至少覆盖所述焊料背离所述衬底一侧。该设计方式有效延长焊料的使用期限,提高焊料的可靠性以及水氧阻隔性能。

本申请中提供一种阵列基板及其制备方法,其中,阵列基板包括衬底;多个背板电极,间隔设置于衬底的第一表面一侧;绝缘层,位于第一表面一侧,且绝缘层覆盖至少部分第一表面以及背板电极背离衬底一侧;其中,绝缘层对应背板电极的位置设置有开口;位于第一表面上的绝缘层具有背离衬底的第二表面,位于背板电极上的绝缘层具有背离衬底的第三表面,第二表面相对第三表面更靠近第一表面。通过上述设计方案,利用位于第一表面上的绝缘层与位于背板电极上的绝缘层之间的高度差,保证后续过程中形成的焊料完全位于开口内,且焊料的四周均被绝缘层所保护,该设计方式能够延长焊料的使用期限,有效提高焊料的可靠性,进而降低了切割、电阻测试等一系列中间过程对焊料造成的影响,有效提升了邦定良率。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

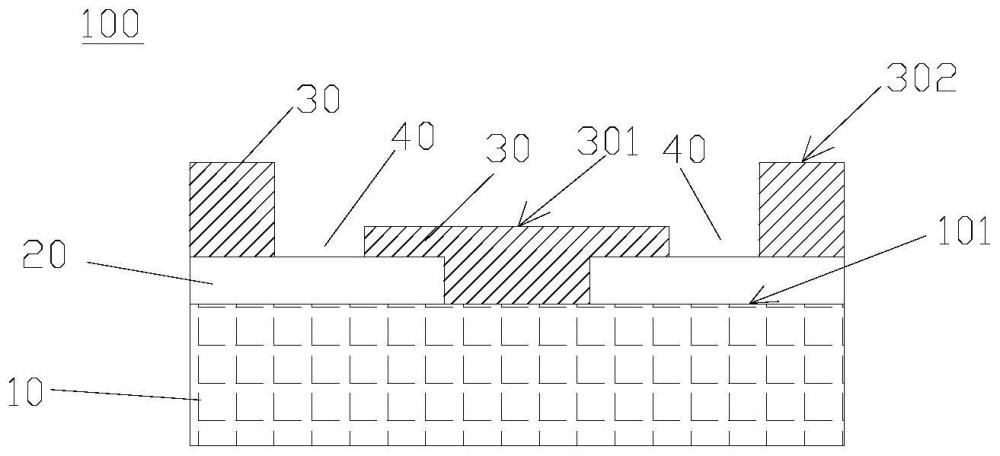

图1是本申请阵列基板一实施方式的结构示意图;

图2是本申请阵列基板又一实施方式的结构示意图;

图3是图1中背板电极一实施方式的结构示意图;

图4是本申请阵列基板的制备方法一实施方式的流程示意图;

图5是图4中步骤S101至步骤S103一实施方式的结构示意图;

图6是图4中步骤S103之后一实施方式的流程示意图;

图7是图6中步骤S201-步骤S202一实施方式的结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

如背景部分所述,现有技术中发光芯片与阵列基板之间的邦定技术有缺陷,发明人经过长期研究发现,现有方案通常利用金属焊料作为发光芯片与阵列基板邦定连接的方式,但金属焊料形成于阵列基板上后,往往需要经历切割、电阻测试等一系列重点过程后方才进行发光芯片的转移和邦定,而在切割、电阻测试等中间过程中,金属焊料易受到环境、时间、人为操作的影响导致金属焊料失效,进而影响发光芯片与阵列基板之间的邦定良率。

请参阅图1,图1是本申请阵列基板一实施方式的结构示意图。本申请所提供的阵列基板100包括衬底10、多个背板电极20和绝缘层30。其中,衬底10可以为玻璃衬底或者采用高分子聚合物制备的柔性衬底,高分子聚合物可以为聚酰亚胺(PI)等;多个背板电极20间隔设置于衬底10的第一表面101一侧,用于与发光芯片(图未示)的电极电连接,可以理解的是,相邻两个背板电极20之间的间隙小于发光芯片的两个电极之间的间隙(未标示),方能保证发光芯片跨接设置于相邻两个背板电极20的上方。另外,绝缘层30位于第一表面101的一侧,且绝缘层30覆盖相邻背板电极20之间的间隙以及背板电极20背离衬底10一侧,即绝缘层30覆盖至少部分第一表面101和背板电极20背离衬底10一侧,即绝缘层30位于第一表面101和背板电极20上;其中,绝缘层30对应背板电极20的位置设置有开口40,可以理解的是,每个背板电极20的部分区域被绝缘层30覆盖,另一部分区域从绝缘层30的开口40中露出,后续用于与发光芯片邦定连接。

可以理解的是,在本实施方式中,衬底10上相邻的两个背板电极20用于分别与发光芯片的P/N电极电连接,因此绝缘层30覆盖该相邻的两个背板电极20之间的第一表面101,该相邻的两个背板电极20构成一背板电极组,在相邻的背板电极组之间的第一表面101,绝缘层30可以选择性的覆盖,具体可根据实际情况进行设置,在此不作限定。

在本实施方式中,位于第一表面101上的绝缘层30具有背离衬底10的第二表面301,其余位置处(即位于背板电极20上)的绝缘层30具有背离衬底10的第三表面302,第二表面301相对第三表面302更靠近衬底10的第一表面101。换言之,第二表面301与第一表面101之间的距离小于第三表面302与第一表面101之间的距离。通过上述实施方式,利用位于第一表面101上的绝缘层30与位于背板电极20上的绝缘层30之间的高度差,保证后续过程中形成的焊料完全位于开口40内,且焊料的四周均被绝缘层30所保护,该设计方式能够延长焊料的使用期限,有效提高焊料的可靠性,进而降低了切割、电阻测试等一系列中间过程对焊料造成的影响,有效提升了邦定良率。

可以理解的是,衬底10上相邻的两个背板电极20用于分别与发光芯片的P/N电极电连接,因此该相邻的两个背板电极20上分别形成一开口40。

请继续参阅图1,位于第一表面101上的绝缘层30还同时覆盖背板电极20背离衬底10一侧的部分表面。此种设置方式可有效避免因焊料流动导致相邻两个背板电极20出现的短路现象。

在一具体的实施方式中,位于第一表面101上的绝缘层30和位于背板电极20上的绝缘层30之间的间隙为开口40,即位于第一表面101上的绝缘层30和与其相邻的位于背板电极20上的绝缘层30之间的间隙为开口40。具体的可参见图1,位于第一表面101上的绝缘层30与左侧的背板电极20上的绝缘层30之间的间隙形成一开口40,同时还与右侧的背板电极20上的绝缘层30之间的间隙形成一开口40,即与一发光芯片对应的两个背板电极20上共有两个开口40以保证后续能够与发光芯片的P/N电极电连接。

在一具体的实施方式中,在电连接同一发光芯片的P/N电极的两个相邻的背板电极20中,位于背板电极20上的绝缘层30相对于位于第一表面101上的绝缘层30更靠外设置。保证后续过程中形成的焊料完全位于开口40内。

请参阅图2,图2是本申请阵列基板又一实施方式的结构示意图。本申请还提供了另一阵列基板100,在本实施方式中,位于第一表面101上的绝缘层30仅覆盖相邻两个背板电极20之间的间隙(未标示),换言之,位于第一表面101上的绝缘层30不覆盖背板电极20。其中,位于第一表面101上的绝缘层30同样具有背离衬底10的第二表面301,位于背板电极20上的绝缘层30具有背离衬底的第三表面302。在本实施例中,第二表面301相对第三表面302更靠近衬底10的第一表面101。利用上述实施方式,增大了从开口40露出的背板电极20的面积,进而能够有效提高后续过程的邦定良率。

请继续参阅图2,在沿衬底10至背板电极20的方向Y上,位于第一表面101上的绝缘层30的厚度大于背板电极20的厚度,同时位于第一表面101上的绝缘层30的厚度小于位于背板电极20上的绝缘层30的厚度与背板电极20的厚度之和。较佳地,位于第一表面101上的绝缘层30的厚度范围为100纳米至1微米,例如设置为100纳米、500纳米、700纳米或者1微米;位于背板电极20上的绝缘层30的厚度范围为1微米至10微米,例如设置为1微米、3微米、5微米、8微米或者10微米。该设计方式结构简单,工艺上易于实现,且一方面在一定程度上降低整个阵列基板100的厚度,另一方面第一表面101上的绝缘层30还起到挡墙的作用,能够有效避免因焊料流动导致相邻两个背板电极20出现短路现象。

请继续参阅图2,在一实施方式中,本申请所述提供的阵列基板100还可以包括位于开口40内的焊料50;其中,在沿衬底10至背板电极20的方向Y上,焊料50的厚度小于位于第一表面101上的绝缘层30的第二表面301至背板电极20背离衬底10一侧表面的距离。该设计方式能够保证焊料50完全落入开口40内,避免因焊料50流动导致相邻两个背板电极20出现短路现象。另外,绝缘层30的材料可以选用聚甲基丙烯酸甲酯、酚醛树脂等有机墨水中的任意一种,通过材质本身的水氧阻隔性能提高对背板电极20和焊料50的保护作用。当然,在其他实施方式中,绝缘层30还可以选用氧化硅、氮化硅、氮氧化硅等材料以保护焊料50不被周围环境影响,此处对绝缘层30的材料不作具体限定。

在本实施例中,请继续参阅图2,阵列基板100还可以包括可去除的保护层60,且保护层60至少覆盖于焊料50背离衬底10的一侧表面,能够避免焊料50受到环境、时间、人为操作等因素的影响,有效延长焊料50的使用期限,提高焊料50的可靠性以及水氧阻隔性能。

在一具体的实施方式中,上述实施例中提及的保护层60除了覆盖于焊料50背离衬底10的一侧表面外,还可以覆盖绝缘层30背离衬底10的一侧表面,以起到保护绝缘层30表面的作用。其次,由于覆盖焊料50位置处的保护层60在后续邦定发光芯片的过程中需要被去除,因此保护层60的厚度不宜过大,以20纳米至100纳米的厚度范围为较佳厚度范围。此外,保护层60的材质包括氧化硅、氮化硅、氮氧化硅、氧化铝或者二氧化钛中的至少一种,能够有效延长焊料的使用期限,提高焊料的可靠性以及水氧阻隔性能、抗划伤性能等,此处不作具体限定。

针对现有技术中的红色、绿色以及蓝色发光芯片而言,红色发光芯片(R芯片)的高度相对大于绿色发光芯片(G芯片)和蓝色发光芯片(B芯片),而绿色发光芯片和蓝色发光芯片的高度约略相等,即高度相对较大的红色发光芯片与其余各芯片的高度之间形成一高度差,因此,当现有的红色发光芯片、绿色发光芯片和蓝色发光芯片封装于阵列基板上的同一水平面时,R芯片会由于高度较高的问题而在发光时红色较为明显,进而影响发光单元的发光均匀度。针对上述问题,请参阅图3,图3是图1中背板电极20一实施方式的结构示意图。具体地,本申请提供的背板电极20包括层叠设置的第一电极层201,第二电极层202和第三电极层203。其中,第二电极层202的导电率大于第一电极层201和第三电极层203的导电率,即第二电极层202的导电性能明显优于第一电极层201和第三电极层203,起主要导电作用。

在本实施方式中,每个背板电极20的第二电极层202的厚度相等,其范围具体可设置在50纳米至1微米之间,以保证每一背板电极20的导电性能基本一致;而用于与红色发光芯片701邦定连接的第一电极层201和第三电极层203的厚度之和小于用于与蓝色发光芯片702和绿色发光芯片703邦定连接的第一电极层201和第三电极层203的厚度之和,以使得邦定连接后红色发光芯片701、蓝色发光芯片702和绿色发光芯片703背离衬底10的表面均位于同一水平面内。换言之,针对不同高度的发光芯片,通过改变背板电极20中第一电极层201和第三电极层203的高度,以解决不同发光芯片的高度差问题,提高邦定良率。如图3所示,第一电极层201和第三电极层203的厚度可以一致,其厚度范围为大于0且小于500纳米;当然,在其他实施例中,第一电极层201和第三电极层203的厚度也可以分别设置,只要能够保证邦定后的发光芯片均位于同一水平面内即可。

另外,在本实施方式中,第二电极层202的材质可以包括铝、银、铜中的一种或多种,第一电极层201和第三电极层203的材质包括钛、钨、钼、氧化铟锡和氧化铟锌中的一种或多种,只要能够保证导电性能的实现即可,此处不作具体限定。上述实施方式能够有效消除不同发光芯片之间的高度差问题,进一步提高邦定良率。

针对现有技术中红色发光芯片会由于高度问题影响发光单元的发光均匀度问题,本申请还提供一实施方式,本申请的阵列基板还包括一平坦化层,在阵列基板制备平坦化层的过程中采用分布制备的方式。具体而言,首先在绿色发光芯片和蓝色发光芯片对应的位置处,利用喷墨打印或者涂布的方式形成厚度相同的平坦化层,平坦化层的厚度范围为1-3微米;其次,在红色发光芯片对应的位置处,形成500纳米至1微米范围内的平坦化层,使得红色发光芯片对应的位置处的平坦化层的高度低于绿色发光芯片和蓝色发光芯片对应的位置处的平坦化层的高度。通过上述实施方式,利用不同高度的平坦化层弥补不同发光芯片之间的高度差,有效提高邦定良率,改善显示效果。可以理解的是,可以设置其他膜层的厚度差以弥补不同发光芯片之间的高度差,在此不作具体的限定。

请参阅图4和图5,图4是本申请阵列基板的制备方法一实施方式的流程示意图,图5是图4中步骤S101至步骤S103一实施方式的结构示意图。本申请提供了一种阵列基板的制备方法,具体包括以下步骤:

S101:提供衬底10。

具体地,请参阅图5中(a),衬底10可以为玻璃衬底或者采用高分子聚合物制备的柔性衬底,高分子聚合物可以为聚酰亚胺(PI)等。

S102:在衬底10的第一表面101一侧间隔设置多个背板电极20。

具体地,请参阅图5中(b),背板电极20用于与发光芯片(图未示)的电极电连接,且相邻两个背板电极20之间的间隙小于发光芯片的两个电极之间的间隙(未标示),方能保证发光芯片能够跨接设置于相邻两个背板电极20的上方。

S103:在第一表面101的一侧形成绝缘层30,且绝缘层覆盖至少部分第一表面101以及背板电极20背离衬底10一侧。

具体地,请参阅图5中(c),可利用化学气相沉积(CVD)的方式在第一表面101一侧形成绝缘层30;其中,绝缘层30对应背板电极20的位置设置有开口40;位于第一表面101上的绝缘层30具有背离衬底10的第二表面301,位于背板电极20上的绝缘层30具有背离衬底10的第三表面302,第二表面301相对第三表面302更靠近第一表面101,即第二表面301与第一表面101之间的距离小于第三表面302与第一表面101之间的距离。

在又一实施方式中,绝缘层还可以采用分步沉积的方法形成。例如,首先在第一表面101以及背板电极20上沉积形成厚度为200纳米的绝缘层30;再利用掩膜版在发光芯片的外围(即位于背板电极20上的绝缘层30的上方)沉积1-10微米的绝缘层30。

通过上述实施方式,利用位于第一表面101上的绝缘层30与位于背板电极20上的绝缘层30之间的高度差,保证后续过程中形成的焊料完全位于开口40内,且焊料的四周均被绝缘层30所保护,该设计方式能够延长焊料的使用期限,有效提高焊料的可靠性,进而降低了切割、电阻测试等一系列中间过程对焊料造成的影响,有效提升了邦定良率。

在一实施方式中,上述步骤S103之前还包括:在每个背板电极背离衬底的一侧的至少部分区域蒸镀焊料。其中,焊料一般是采用蒸镀的方式形成低熔点金属薄膜,例如铟锡(InSn)薄膜、锡薄膜以及锌薄膜等。在完成上述焊料的蒸镀步骤之后,上述步骤S103包括:利用喷墨打印的方式在所述第一表面一侧形成绝缘层,且所述绝缘层对应所述蒸镀焊料的位置设置有开口;其中,所述绝缘层的材质包括聚甲基丙烯酸甲酯PMMA、酚醛树脂中的任意一种。当然,在其他实施方式中,绝缘层还可选用其他种类的有机墨水以完成喷墨打印的步骤。通过上述实施方式,优先在背板电极上完成焊料的制备,而后再利用喷墨打印的方式完成绝缘层的制备,不但能够简化阵列基板的制备工序,还能够增强对背板电极和焊料的保护以提高邦定良率。

请参阅图6和图7,图6是图4中步骤S103之后一实施方式的流程示意图,图7是图6中步骤S201-步骤S202一实施方式的结构示意图。在又一实施方式中,上述步骤S103完成之后还可以包括如下步骤:

S201:在开口40内形成焊料50。

具体地,请参阅图7中(a),焊料50完全落入开口40的内部,能够避免因焊料50流动导致相邻两个背板电极20出现短路现象。

S202:在焊料50背离衬底10的一侧形成可去除的保护层60,且保护层60至少覆盖焊料50背离衬底10一侧。

具体地,请参阅图7中(b),利用原子气相沉积或化学气相沉积的方法在焊料50背离衬底10的一侧形成保护层60,且保护层60的材质可以包括氧化硅、氮化硅、氮氧化硅、氧化铝和二氧化钛中的至少一种。在本实施例中,保护层60仅仅覆盖焊料50背离衬底10一侧,在其他实施方式中,保护层60还可以覆盖绝缘层30背离衬底10一侧。

通过上述实施方式,利用保护层60保护焊料50不会受到环境、时间、人为操作等因素的影响,有效延长焊料50的使用期限,提高焊料50的可靠性以及水氧阻隔性能。

在一实施方式中,响应于发光芯片与背板电极邦定连接,上述步骤S202之后还包括:利用干刻或湿刻的方式去除与焊料位置相对应的保护层,直至焊料从保护层中露出,以便于发光芯片与背板电极邦定连接。

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 一种阵列基板的制备方法及阵列基板

- 阵列基板、显示装置及其制备与驱动方法、基板制备方法

- 一种阵列基板及其制备方法和显示面板

- 一种阵列基板及其制备方法

- 一种阵列基板及其制备方法和显示面板

- 基于阵列基板的绝缘单元及其制备方法、阵列基板及其制备方法、显示机构

- 基于阵列基板的绝缘单元及其制备方法、阵列基板及其制备方法、显示机构