一种粉末冶金机械导轨侧衬板及其使用方法

文献发布时间:2023-06-29 06:30:04

技术领域

本申请涉及冶金机械技术领域,更具体地说,涉及一种粉末冶金机械导轨侧衬板及其使用方法。

背景技术

粉末冶金是制取金属或用金属粉末作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。在粉末冶金的过程中,粉末冶金机械导轨侧衬板在长期使用后极易发生磨损,从而导致设备无法正常使用。

在衬板和设备连接的过程中,不仅可能会产生磨损的碎屑,而且外界杂物也会掉落到衬板的表面,这些碎屑杂物与润滑油混合后,会增加设备与衬板之间的磨损。

现有技术公开号为CN209761999U的文献提供一种粉末冶金机械导轨侧衬板和公开号为CN110332233A的文献提供一种粉末冶金机械导轨侧衬板以及公开号为CN203239758U的文献提供一种新型粉末冶金机械导轨侧衬板,均无法对润滑油的杂质进行过滤,从而导致颗粒物掺杂在润滑油内而加快衬板和设备的磨损。

鉴于此,我们提出一种粉末冶金机械导轨侧衬板及其使用方法。

发明内容

为了克服现有技术存在的一系列缺陷,本专利的目的在于针对上述问题,提供一种粉末冶金机械导轨侧衬板,包括衬板本体1和活塞驱动机构4,所述衬板本体1的一端可拆卸的连接有油液回收过滤机构2;

所述衬板本体1的顶面中部开设有导油槽101,所述导油槽101连通有若干支路油槽102;

所述衬板本体1的内部开设有主通道104,所述主通道104呈对称结构设置有两条,所述主通道104的上侧均连通有若干支路通道105;

所述油液回收过滤机构2包括有连接块201、活塞腔202以及两个分流通道203,所述活塞腔202以及两个分流通道203均开设于所述连接块201的内部,所述活塞腔202呈竖直结构设置,两个分流通道203呈水平结构设置;所述活塞腔202的上端一侧连通设置有油渣过滤孔103,所述油渣过滤孔103的另一端与导油槽101相连通;

所述活塞腔202内部设置有油液循环机构3,所述油液循环机构3包括有可往复运动的活塞301;

所述活塞驱动机构4用于驱动活塞301上下往复运动。

上述技术方案中,衬板本体1与设备连接的一面开设有导油槽101和若干支路油槽102,导油槽101和支路油槽102是连通的,衬板本体1的左侧一端内部开设与导油槽101连通的油渣过滤孔103,以方便对集中后的润滑油通过油渣过滤孔103过滤;在衬板本体1的内部对称开设主通道104,以及与主通道104连通的若干支路通道105,衬板本体1的左侧一端可拆卸的连接有油液回收过滤机构2,并且在油液回收过滤机构2和衬板本体1之间设置有密封垫205,提高连接的密封效果,分流通道203和主通道104以及活塞腔202连通,活塞腔202和油渣过滤孔103连通,油液经过滤后进入到活塞腔202内,往复运动的活塞301将过滤后的油液通过主通道104和若干支路通道105再次的输送回衬板本体1与设备之间。

可选的,两个所述分流通道203呈“V”型结构设置,两个分流通道203一端分别与其中一个主通道104相连通,两个分流通道203的另一端均与所述活塞腔202相连通。

通过采用上述技术方案,分流通道203采用“V”型结构,方便将活塞腔202内的油液通过分流通道203分流后进入到两个主通道104的内部,再通过主通道104输送到支路通道105。

可选的,若干所述支路油槽102对称分布在导油槽101的两侧,所述支路油槽102均与导油槽101垂直设置;

所述支路通道105和主通道104垂直。

通过采用上述技术方案,支路油槽102对称分布在导油槽101的两侧,并与导油槽101垂直连通设置,支路通道105和主通道104垂直且连通,支路通道105的出液口朝向设备,以实现将过滤后的油液回流到设备和衬板本体1之间。

可选的,所述导油槽101和油渣过滤孔103均呈倾斜结构设置,所述导油槽101和油渣过滤孔103靠近活塞腔202的一端为低点。

上述技术方案中,导油槽101和油渣过滤孔103呈倾斜结构设置,并且导油槽101和油渣过滤孔103靠近活塞腔202的一端为低点,方便油液的集中。

可选的,所述衬板本体1上开设有与支路通道105一一对应的若干组出油结构;

每组所述出油结构均与相对应的支路通道105连通。

可选的,每组所述出油结构均包括三个呈环形分布于支路通道105远离主通道104一端的出油孔106,所述出油孔106呈向内的倾斜结构设置;

在同一组所述出油结构中,其中两个出油孔106沿着设备滑动的方向设置,另外一个出油孔106与设备滑动方向垂直设置。

上述技术方案中,在同一组所述出油结构中,三个出油孔106环形分布在支路通道105远离主通道104的一端,其中两个出油孔106沿着设备滑动的方向设置,另外一个与滑动方向垂直设置,以实现油液能够充分涂抹在设备和衬板本体1之间;而出油孔106呈倾斜结构设置,防止因直喷造成的油液喷射到其他设备上,保障在出油时能够涂抹在衬板本体1表面。

可选的,所述连接块201和衬板本体1上均开设有若干固定孔2011,所述油渣过滤孔103的内部安装有滤油器204。

上述技术方案中,若干固定孔2011开设在连接块201和衬板本体1上,以方便连接块201和衬板本体1之间通过螺栓进行固接;而滤油器204安装在油渣过滤孔103的内部,可以实现对带有杂物油液的过滤。

可选的,所述油液循环机构3还包括有橡胶板302,所述活塞301上开设有若干油孔3011,所述橡胶板302的中心固定在活塞301的下侧,所述橡胶板302覆盖所有的油孔3011。

上述技术方案中,油孔3011均匀开设在活塞301上,橡胶板302是柔性的,并且橡胶板302覆盖所有的油孔3011,橡胶板302的中心固定在活塞301的下表面,因此当活塞301向下运动时,活塞301的底部为正压,橡胶板302在压强的作用下将油孔3011封堵,活塞301向上运动时,活塞301的底部为负压,在压强的作用下,橡胶板302向下翻,使得油孔3011开启,此时活塞301上方的油液通过油孔3011渗漏到活塞301的下方。

可选的,所述油液循环机构3还包括有限位环303和弹簧304,所述限位环303固定在活塞腔202内,所述限位环303设置在油渣过滤孔103的下方,所述弹簧304固定在活塞301的下侧。

上述技术方案中,弹簧304固定在活塞301的下端,当活塞301向下运动压缩弹簧304后,弹簧304弹性回弹,使得活塞301向上运动,橡胶板302与活塞301下表面分开,油孔3011开启,此时活塞腔202内过滤后的油液通过油孔3011进入到活塞301的下方,限位环303固定在活塞腔202内,并且限位环303固定在油渣过滤孔103的下方,以保障当活塞301向下运动时,活塞301上方的活塞腔202内是负压,并使得油渣过滤孔103内的油液加压后流入到活塞腔202内。

可选的,所述活塞驱动机构4包括有电磁铁401和对射光电开关402;所述电磁铁401固定于所述活塞腔202的上端,所述对射光电开关402固定在衬板本体1的一端,所述对射光电开关402和电磁铁401电性连接,所述活塞301采用永久磁铁材质制成。

上述技术方案中,当设备运动到对射光电开关402时,对射光电开关402的发射器和接收器之间的光线断开,此时对射光电开关402将光信号转换为电信号,使得电磁铁401通磁,并产生与磁性的活塞301上表面相同的磁极,通过同极排斥的原理,使得活塞301向下运动,并挤压弹簧304,此时活塞301上表面的活塞腔202为负压,下表面的活塞腔202是正压,此时油渣过滤孔103内的油液在压强的作用下,经过滤油器204对油液进行过滤,然后进入到活塞腔202的内部,当设备远离对射光电开关402后,接收器接收发射器的光线,将光信号转换为电信号,使得电磁铁401断电失磁,弹簧304弹性回弹,使得活塞301向上运动,橡胶板302与活塞301下表面分开,油孔3011开启,此时活塞腔202内过滤后的油液通过油孔3011进入到活塞301的下方。

本申请的目的在于还提供一种粉末冶金机械导轨侧衬板的使用方法,包括以下步骤:

S1、将润滑油加注到衬板本体1的导油槽101一侧加注;

S2、润滑油通过支路油槽102流向导油槽101,导油槽101将润滑油导向至油渣过滤孔103;

S3、当设备运动到对射光电开关402时,电磁铁401通电并产生与磁性的活塞301上表面相同的磁极,活塞301向下运动并挤压弹簧304,此时活塞301上侧的活塞腔202为负压,下表面的活塞腔202为正压;

S4、此时,油渣过滤孔103内的油液经过滤油器204过滤并进入到活塞腔202的内部,当设备远离对射光电开关402后,电磁铁401断电失磁,弹簧304弹性回弹并带动活塞301向上运动,橡胶板302与活塞301下表面分开,油孔3011开启,此时,活塞腔202内过滤后的油液通过油孔3011进入到活塞301的下方;

S5、重复S3,活塞301向下运动时,橡胶板302在压强作用下堵住油孔3011,并将活塞301下方的油液挤压至分流通道203,再由分流通道203输送到出油孔106,最后通过出油孔106再次对设备和衬板本体1之间进行涂抹过滤后的润滑油;

S6、重复上述步骤以实现油液的循环过滤。

与现有技术相比,本申请至少具有如下技术效果或优点:

本申请中,在滤油器对油液进行过滤后,往复运动的活塞通过主通道和若干支路通道再次将过滤后的油液输送回衬板本体与设备之间,实现了对油液的过滤,避免杂物加快设备和衬板本体的磨损。

附图说明

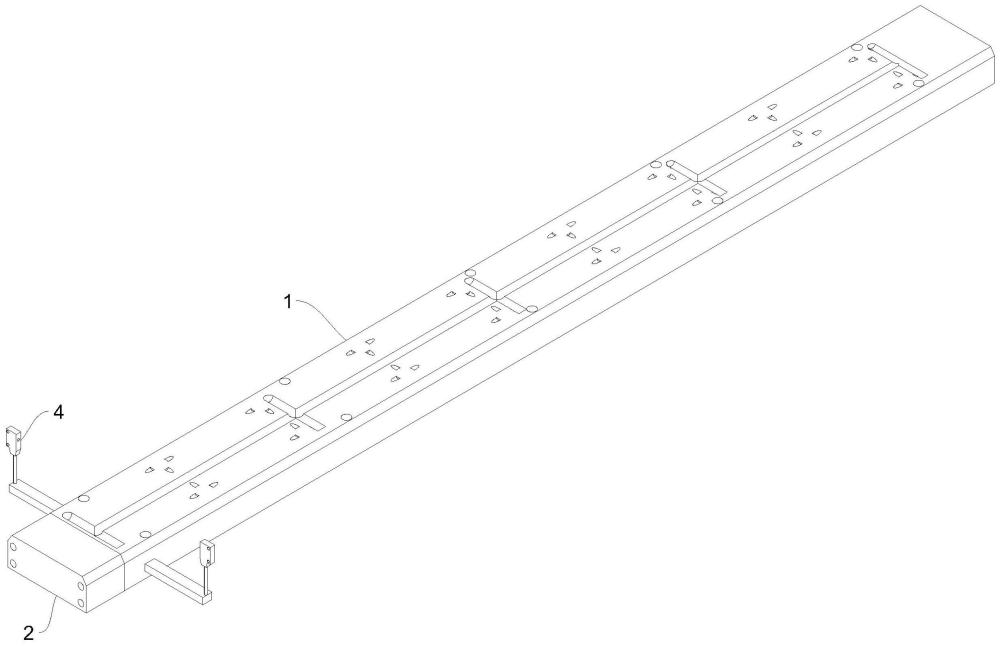

图1为本申请优选实施例公开的一种粉末冶金机械导轨侧衬板的整体结构示意图;

图2为本申请优选实施例公开的一种粉末冶金机械导轨侧衬板的整体左视的透视结构示意图;

图3为本申请优选实施例公开的一种粉末冶金机械导轨侧衬板的整体爆炸结构示意图;

图4为本申请优选实施例公开的一种粉末冶金机械导轨侧衬板的纵向截面结构示意图;

图5为本申请优选实施例公开的一种粉末冶金机械导轨侧衬板的整体水平向截面结构示意图;

图6为本申请优选实施例公开的一种粉末冶金机械导轨侧衬板的图2中A处放大结构示意图;

图7为本申请优选实施例公开的一种粉末冶金机械导轨侧衬板的图3中B处放大结构示意图;

图8为本申请优选实施例公开的一种粉末冶金机械导轨侧衬板的图4中C处放大结构示意图。

图中:

1、衬板本体;2、油液回收过滤机构;3、油液循环机构;4、活塞驱动机构;

101、导油槽;102、支路油槽;103、油渣过滤孔;104、主通道;105、支路通道;106、出油孔;

201、连接块;202、活塞腔;203、分流通道;204、滤油器;205、密封垫;

2011、固定孔;

301、活塞;302、橡胶板;303、限位环;304、弹簧;

401、电磁铁;402、对射光电开关;

3011、油孔。

具体实施方式

下面结合附图,列举本发明的优选实施例,对本发明作进一步的详细说明。

参照图1和图2以及图3,一种粉末冶金机械导轨侧衬板,包括衬板本体1和活塞驱动机构4,衬板本体1的一端可拆卸的连接有油液回收过滤机构2,衬板本体1的顶面中部开设有导油槽101,导油槽101的两侧对称连通有若干支路油槽102,衬板本体1的内部开设有主通道104,主通道104呈对称结构设置有两条,所述主通道104的上侧均连通有若干支路通道105,油液回收过滤机构2包括有连接块201、活塞腔202以及分流通道203,所述活塞腔202以及两个分流通道203均开设于所述连接块201的内部,所述活塞腔202呈竖直结构设置,两个分流通道203呈水平结构设置,两个分流通道203的一端分别与其中一个主通道104相连通,两个分流通道203的另一端均与所述活塞腔202相连通;所述活塞腔202的上端一侧连通设置有油渣过滤孔103,所述油渣过滤孔103的另一端与导油槽101相连通,活塞腔202内部设置有油液循环机构3,油液循环机构3包括有可往复运动的活塞301,活塞驱动机构4驱动活塞301往复运动。

上述实施例中,衬板本体1与设备连接的一面开设有导油槽101和若干支路油槽102,导油槽101和支路油槽102是连通的,衬板本体1的左侧一端内部开设与导油槽101连通的油渣过滤孔103,以方便对集中后的润滑油通过油渣过滤孔103过滤,在衬板本体1的内部对称开设主通道104以及与主通道104连通的若干支路通道105,衬板本体1的左侧一端可拆卸的连接有油液回收过滤机构2,并且在油液回收过滤机构2和衬板本体1之间设置有密封垫205,提高连接的密封效果,分流通道203和主通道104以及活塞腔202连通,活塞腔202和油渣过滤孔103连通,油液经过滤后进入到活塞腔202内,往复运动的活塞301将过滤后的油液通过主通道104和若干支路通道105再次的输送回衬板本体1与设备之间。

参照图5,分流通道203呈“V”型结构设置,分别连通主通道104以及活塞腔202。

上述实施例中,分流通道203采用“V”型结构,方便将活塞腔202内的油液通过分流通道203分流后进入到两个主通道104的内部,再通过主通道104输送到支路通道105。

参照图2,若干支路油槽102对称分布在导油槽101的两侧,并与导油槽101垂直连通设置,所述支路油槽102均与导油槽101垂直设置。

上述实施例中,支路油槽102对称分布在导油槽101的两侧,并与导油槽101垂直连通设置,支路通道105和主通道104垂直且连通,支路通道105的出液口朝向设备,以实现将过滤后的油液回流到设备和衬板本体1之间。

参照图4和图6,导油槽101和油渣过滤孔103是倾斜结构,导油槽101和油渣过滤孔103靠近活塞腔202的一端为低点。

上述实施例中,导油槽101和油渣过滤孔103均设置为倾斜结构,并且导油槽101和油渣过滤孔103靠近活塞腔202的一端为低点,方便油液的集中。

参照图1和图4,衬板本体1上开设有与支路通道105一一对应的若干组出油结构;每组出油结构均与相对应的支路通道105连通;每组出油结构均包括三个呈环形分布于支路通道105远离主通道104一端的出油孔106,出油孔106呈向内的倾斜结构设置;在同一组出油结构中,其中两个出油孔106沿着设备滑动的方向设置,另外一个出油孔106与设备滑动方向垂直设置。

上述实施例中,在同一组出油结构中,三个出油孔106环形分布在支路通道105远离主通道104的一端,其中两个出油孔106沿着设备滑动的方向设置,另外一个与滑动方向垂直设置,以实现油液能够充分涂抹在设备和衬板本体1之间;而出油孔106呈倾斜结构设置,防止因直喷造成的油液喷射到其他设备上,保障在出油时能够涂抹在衬板本体1表面。

参照图3和图6,连接块201和衬板本体1上均开设有若干固定孔2011,油渣过滤孔103的内部安装有滤油器204。

上述实施例中,若干固定孔2011开设在连接块201和衬板本体1上,以方便连接块201和衬板本体1之间通过螺栓进行固接;而滤油器204安装在油渣过滤孔103的内部,可以实现对带有杂物油液的过滤。

参照图6和图8,油液循环机构3还包括有橡胶板302,活塞301上开设有若干油孔3011,橡胶板302的中心固定在活塞301的下侧,橡胶板302覆盖所有的油孔3011。

上述实施例中,油孔3011均匀开设在活塞301上,橡胶板302是柔性的,并且橡胶板302覆盖所有的油孔3011,橡胶板302的中心固定在活塞301的下表面,因此当活塞301向下运动时,活塞301的底部为正压,橡胶板302在压强的作用下将油孔3011封堵,活塞301向上运动时,活塞301的底部为负压,在压强的作用下,橡胶板302向下翻,使得油孔3011开启,此时活塞301上方的油液通过油孔3011渗漏到活塞301的下方。

参照图6和图8,油液循环机构3还包括有限位环303和弹簧304,限位环303固定在活塞腔202内,限位环303设置在油渣过滤孔103的下方,弹簧304固定在活塞301的下侧。

上述实施例中,弹簧304固定在活塞301的下端,当活塞301向下运动压缩弹簧304后,弹簧304弹性回弹,使得活塞301向上运动,橡胶板302与活塞301下表面分开,油孔3011开启,此时活塞腔202内过滤后的油液通过油孔3011进入到活塞301的下方,限位环303固定在活塞腔202内,并且限位环303固定在油渣过滤孔103的下方,以保障当活塞301向下运动时,活塞301上方的活塞腔202内是负压,并使得油渣过滤孔103内的油液加压后流入到活塞腔202内。

参照图4和图8,活塞驱动机构4包括有电磁铁401和对射光电开关402,对射光电开关402固定在衬板本体1的一端,对射光电开关402和电磁铁401电性连接,活塞301是永久磁铁材质制成。

上述实施例中,当设备运动到对射光电开关402时,对射光电开关402的发射器和接收器之间的光线断开,此时对射光电开关402将光信号转换为电信号,使得电磁铁401通磁,并产生与磁性的活塞301上表面相同的磁极,通过同极排斥的原理,使得活塞301向下运动,并挤压弹簧304,此时活塞301上表面的活塞腔202为负压,下表面的活塞腔202是正压,此时油渣过滤孔103内的油液在压强的作用下,经过滤油器204对油液进行过滤,然后进入到活塞腔202的内部,当设备远离对射光电开关402后,接收器接收发射器的光线,将光信号转换为电信号,使得电磁铁401断电失磁,弹簧304弹性回弹,使得活塞301向上运动,橡胶板302与活塞301下表面分开,油孔3011开启,此时活塞腔202内过滤后的油液通过油孔3011进入到活塞301的下方。

本申请的目的在于还提供一种粉末冶金机械导轨侧衬板的使用方法,包括以下步骤:

S1、将润滑油加注到衬板本体1的导油槽101一侧加注;

S2、润滑油通过支路油槽102流向导油槽101,导油槽101将润滑油导向至油渣过滤孔103;

S3、当设备运动到对射光电开关402时,电磁铁401通电并产生与磁性的活塞301上表面相同的磁极,活塞301向下运动并挤压弹簧304,此时活塞301上侧的活塞腔202为负压,下表面的活塞腔202为正压;

S4、此时,油渣过滤孔103内的油液经过滤油器204过滤并进入到活塞腔202的内部,当设备远离对射光电开关402后,电磁铁401断电失磁,弹簧304弹性回弹并带动活塞301向上运动,橡胶板302与活塞301下表面分开,油孔3011开启,此时,活塞腔202内过滤后的油液通过油孔3011进入到活塞301的下方;

S5、重复S3,活塞301向下运动时,橡胶板302在压强作用下堵住油孔3011,并将活塞301下方的油液挤压至分流通道203,再由分流通道203输送到出油孔106,最后通过出油孔106再次对设备和衬板本体1之间进行涂抹过滤后的润滑油;

S6、重复上述步骤以实现油液的循环过滤。

综上所述,活塞驱动机构4可驱动活塞301上下运动,并调节活塞腔202内的气压,使得油渣过滤孔103内的滤油器204对油液进行过滤,往复运动的活塞301将过滤后的油液通过主通道104和若干支路通道105再次的输送回衬板本体1与设备之间,实现了对油液的过滤,避免杂物加快设备和衬板本体1的磨损。

- 一种对重侧置时使用的导轨固定绳头板支架

- 一种基于机械原理的防弹板及其使用方法

- 一种具有快速排水结构的粉末冶金模具及其使用方法

- 一种隧道二衬拱顶排气溢浆注浆装置及其使用方法

- 一种粉末冶金机械导轨侧衬板

- 一种粉末冶金机械导轨侧衬板