软包电芯模组及其组装方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及电池的技术领域,特别是涉及一种软包电芯模组及其组装方法。

背景技术

目前,锂离子动力电池模组作为电动汽车的核心组成部分,其结构的稳定可靠性直接影响到整个电池系统的性能和寿命的长短。由于软包电芯拥有独特的铝塑膜封装结构,其安全性好、能量密度比高,使得软包电芯在动力电池行业的占比越来越高,其中,软包电芯的装配、电池电压、采样信号及温度监测的采集等问题显至关重要。

在现有技术中,为了较好地装配电芯,如专利号为CN214797569U的中国专利提出了一种软包电芯模组,其针对小模组开发了专用的电芯支架,通过在电芯支架的卡槽内装入汇流铝排,再将各电芯的极耳焊接于对应的汇流铝排上,从而实现软包电芯的固定。该专利的技术方案能较好地实现软包电芯的装配,但是该技术应用在不同规格的电芯模组时均需开发新的电芯支架,并且要使电芯支架形成有多个用于承载汇流铝排的专用卡槽,从而使得软包电芯的装配较为繁琐。另外,在专利号为CN212380463U的中国专利提出了一种软包电芯电池模组,其采用了PCB板卡扣锁紧电池极耳的设计,从而实现电芯的装配。然而,在该技术中,固定电芯时均需锁紧卡扣,使得电芯的组装效率较低,并且卡扣在使用中会出现锈蚀的风险,进而会引起电池使用中的安全隐患。

此外,市场上常见的软包电芯模组,对于电池电压、采样信号及温度监测的采集,通常采用极耳转接支架布设采压信号线束和温度检测线束,再通过上述线束的带线连接器分别输出采压检测信号及温度检测信号。上述方式虽然能完成信号的采集工作,但是上述方式占用了模组的较多空间,使得模组的空间利用率下降;并且使模组内的结构为更复杂,从而导致模组内的走线较为复杂,容易出现线束堆积的问题,进而产生可能的安全隐患。

发明内容

本发明的目的是克服现有技术中的不足之处,提供一种组装效率较高并且走线较为简单的软包电芯模组及其组装方法。

本发明的目的是通过以下技术方案来实现的:

一种软包电芯模组的组装方法,包括以下步骤:

将多个电芯互相堆叠并形成电芯组;将两个限制板分别贴设于所述电芯组的两侧,并使用束紧带捆扎两个限制板;将多个汇流排过炉焊接于PCB转接板;将邻近的两个所述电芯之间形成有极耳焊接部;将各所述极耳焊接部焊接于对应的所述汇流排;将保护板支架的两端分别与两个所述限制板连接,并使得所述保护板支架位于所述PCB转接板的正上方;将保护板设于所述保护板支架背离所述PCB转接板的一侧;其中,在所述PCB转接板上设有正极铜排、负极铜排、信号排座及NTC排座,将所述PCB转接板与所述保护板支架之间形成有避让通道,所述保护板支架的两端形成有两个避位区,所述正极铜排及所述负极铜排分别与两个所述避位区对应设置,两个所述避位区均与所述避让通道连通;将所述正极铜排及所述负极铜排均与所述保护板保持电连接,并在所述保护板上设有信号插座及NTC插座,将所述信号排座电连接于所述信号插座,将所述NTC排座电连接于所述NTC插座,得到所述软包电芯模组。

在其中一个实施例中,在将多个电芯互相堆叠并形成电芯组的步骤之后,以及在将两个限制板分别贴设于所述电芯组的两侧,并使用束紧带捆扎两个限制板的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:

在各所述电芯的两侧分别贴设两个缓冲板。

在其中一个实施例中,在将各所述极耳焊接部焊接于对应的所述汇流排的步骤之后,以及在将保护板支架的两端分别与两个所述限制板连接,并使得所述保护板支架位于所述PCB转接板的正上方的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:

将邻近的两个所述电芯之间还形成有缓冲容置槽,多个所述缓冲容置槽与多个所述极耳焊接部一一对应设置,向每一所述缓冲容置槽内装入EVA缓冲条。

在其中一个实施例中,在将邻近的两个所述电芯之间还形成有缓冲容置槽,多个所述缓冲容置槽与多个所述极耳焊接部一一对应设置,向每一所述缓冲容置槽内装入EVA缓冲条的步骤之后,以及在将保护板支架的两端分别与两个所述限制板连接,并使得所述保护板支架位于所述PCB转接板的正上方的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:

将绝缘片贴设于所述PCB转接板背离所述电芯组的一侧。

在其中一个实施例中,所述绝缘片分别与所述正极铜排及所述负极铜排避开设置,且所述绝缘片形成有与所述避让通道连通的穿设孔,所述穿设孔用于通过所述信号排座及所述NTC排座。

在其中一个实施例中,在将保护板支架的两端分别与两个所述限制板连接,并使得所述保护板支架位于所述PCB转接板的正上方的步骤之后,以及在将保护板设于所述保护板支架背离所述PCB转接板的一侧的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:

将各所述限制板背离对应的所述电芯的一侧均形成有填充区,向每一所述填充区内装入填充件,并将所述电芯组容置于吹塑筒的收容腔内。

在其中一个实施例中,在将各所述限制板背离对应的所述电芯的一侧均形成有填充区,向每一所述填充区内装入填充件,并将所述电芯组容置于吹塑筒的收容腔内的步骤之后,以及将保护板设于所述保护板支架背离所述PCB转接板的一侧的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:

使用箍带将所述吹塑筒进行捆扎,并向所述收容腔内填充灌封胶。

在其中一个实施例中,将所述正极铜排及所述负极铜排均与所述保护板保持电连接的操作包括如下具体步骤:

将一转接导线穿设于对应的所述避位区,并将所述正极铜排与所述保护板电连接;将另一所述转接导线穿设于另一所述避位区,并将所述负极铜排与所述保护板电连接。

在其中一个实施例中,将所述信号排座电连接于所述信号插座,将所述NTC排座电连接于所述NTC插座的操作包括如下具体步骤:

将采样信号线依次穿设所述避让通道及其中一所述避位区,并使得所述采样信号线的两端分别插接于所述信号排座及所述信号插座;将温度监测线依次穿设所述避让通道及另一所述避位区毛病使得所述温度监测线的两端分别插接于所述NTC排座及所述NTC插座。

一种软包电芯模组,所述软包电芯模组采用如上述任一实施例所述的软包电芯模组的组装方法装配得到。

与现有技术相比,本发明包括但不仅限于以下优点:

1、本发明的软包电芯模组的组装方法中,通过设置具有多个汇流排的PCB转接板,将电芯组中的各极耳焊接部焊接于对应的汇流排,使电芯组与PCB转接板固定连接,加上两个限制板分别贴设于位于电芯组两侧的两个电芯,再通过束紧带捆扎两个限制板,完成电芯组的束紧与装配,因此无需针对电芯开发相应的电芯支架,并且电芯组的装配工作易于操作,提高了软包电芯模组的组装效率;

2、本发明的软包电芯模组的组装方法中,在PCB转接板的正上方设置保护板支架,使保护板支架的两端分别与两个限制板连接,对保护板支架进行固定,再将保护板安装在保护板支架上,通过保护板支架和两个限制板的设置,使得保护板的固定较为便捷;

3、本发明的软包电芯模组的组装方法中,PCB转接板设有正极铜排、负极铜排、信号排座及NTC排座,保护板支架与PCB转接板之间形成有避让通道,保护板支架的两端形成有两个避位区,两个避位区与避让通道连通,通过两个避位区将正极铜排和负极铜排分别电连接于保护板,而通过避让通道和两个避位区的设置,又将信号排座和NTC排座分别对应电连接于保护板上的信号插座及NTC插座,从而完成了软包电芯模组内电池电压、采样信号及温度监测的采集,由于避免了在软包电芯模组内使用复杂的转接结构,提高了软包电芯模组的空间利用率,同时避免了因走线复杂的问题,而产生的安全隐患。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

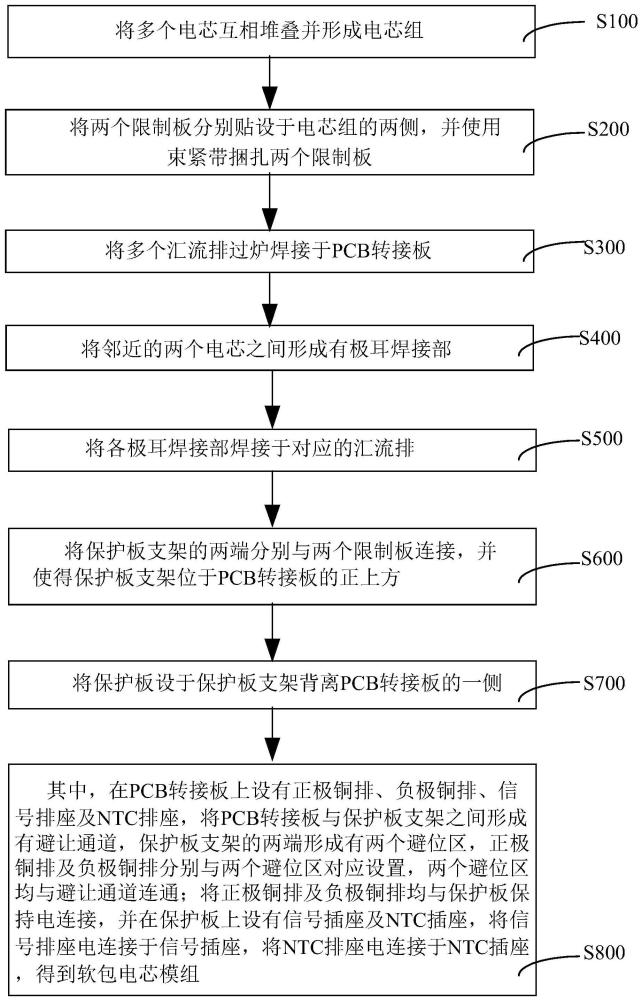

图1为一实施例中软包电芯模组的组装方法流程图;

图2为一实施例中软包电芯模组的结构示意图;

图3为图2所示的软包电芯模组的另一结构示意图;

图4为图2所示的软包电芯模组的爆炸图;

图5为图4所示的软包电芯模组在a处的放大图;

图6为图4所示的软包电芯模组中PCB转接板的结构示意图;

图7为图4所示的软包电芯模组中保护板支架的结构示意图;

图8为图4所示的软包电芯模组中保护板的结构示意图;

图9为图4所示的软包电芯模组中限制板的结构示意图。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

本申请提供一种软包电芯模组的组装方法。上述软包电芯模组的组装方法包括如下步骤:将多个电芯互相堆叠并形成电芯组;将两个限制板分别贴设于所述电芯组的两侧,并使用束紧带捆扎两个限制板;将多个汇流排过炉焊接于PCB转接板;将邻近的两个所述电芯之间形成有极耳焊接部;将各所述极耳焊接部焊接于对应的所述汇流排;将保护板支架的两端分别与两个所述限制板连接,并使得所述保护板支架位于所述PCB转接板的正上方;将保护板设于所述保护板支架背离所述PCB转接板的一侧;其中,在所述PCB转接板上设有正极铜排、负极铜排、信号排座及NTC排座,将所述PCB转接板与所述保护板支架之间形成有避让通道,所述保护板支架的两端形成有两个避位区,所述正极铜排及所述负极铜排分别与两个所述避位区对应设置,两个所述避位区均与所述避让通道连通;将所述正极铜排及所述负极铜排均与所述保护板保持电连接,并在所述保护板上设有信号插座及NTC插座,将所述信号排座电连接于所述信号插座,将所述NTC排座电连接于所述NTC插座,得到所述软包电芯模组。其中,NTC全称为Negative Temperature Coefficient,指负的温度系数,泛指负温度系数很大的半导体材料或元器件,如NTC热敏电阻,其常用于温度监测。

上述的软包电芯模组的组装方法中,通过设置具有多个汇流排的PCB转接板,将电芯组中的各极耳焊接部焊接于对应的汇流排,使电芯组与PCB转接板固定连接,加上两个限制板分别贴设于位于电芯组两侧的两个电芯,再通过束紧带捆扎两个限制板,完成电芯组的束紧与装配,因此无需针对电芯开发相应的电芯支架,并且电芯组的装配工作易于操作,提高了软包电芯模组的组装效率;加上在PCB转接板的正上方设置保护板支架,使保护板支架的两端分别与两个限制板连接,对保护板支架进行固定,再将保护板安装在保护板支架上,通过保护板支架和两个限制板的设置,使得保护板的固定较为便捷;并且PCB转接板设有正极铜排、负极铜排、信号排座及NTC排座,保护板支架与PCB转接板之间形成有避让通道,保护板支架的两端形成有两个避位区,两个避位区与避让通道连通,通过两个避位区将正极铜排和负极铜排分别电连接于保护板,而通过避让通道和两个避位区的设置,又将信号排座和NTC排座分别对应电连接于保护板上的信号插座及NTC插座,从而完成了软包电芯模组内电池电压、采样信号及温度监测的采集,由于避免了在软包电芯模组内使用复杂的转接结构,提高了软包电芯模组的空间利用率,同时避免了因走线复杂的问题,而产生的安全隐患。

为更好地理解本申请的技术方案和有益效果,以下结合具体实施例对本申请做进一步地详细说明:

请参阅图1,其为本发明一实施方式的软包电芯模组的组装方法,包括以下步骤的部分或全部:

S100,将多个电芯互相堆叠并形成电芯组。

在本实施例中,将多个电芯依次堆叠在一起,以形成电芯组,具体地,在堆叠电芯时需保证各电芯的极耳部分朝上,并且在任意相邻的两个电芯中,一电芯的正极耳与另一电芯的负极耳对应设置,该电芯的负极耳与另一电芯的正极耳对应设置。

S200,将两个限制板分别贴设于所述电芯组的两侧,并使用束紧带捆扎两个限制板。

在本实施例中,通过在电芯组的两侧分别贴设两个限制板,并且使用束紧带将两个限制板捆扎,从而完成电芯组的固定装配,如此,能较好地对电芯组中的各电芯进行限位固定,避免出现电芯散乱丢失的情况。

S300,将多个汇流排过炉焊接于PCB转接板。

在本实施例中,将多个汇流排过炉焊接在PCB转接板上,相对于人工点焊安装汇流排的方式,实现了PCB转接板装配的自动化,提高了PCB转接板的组装效率,且各汇流排之间的一致性较好,可靠性更高。

S400,将邻近的两个所述电芯之间形成有极耳焊接部。

在本实施例中,邻近的两个电芯之间形成有极耳焊接部,具体地,PCB转接板上形成有多个极耳穿孔,且在各汇流排的两侧分别设有两个极耳穿孔,各电芯的正极耳和负极耳均穿设于对应的极耳穿孔;在任意三个邻近的电芯中,位于中间的电芯的正极耳与一侧的电芯的负极耳相互弯折并焊接形成一极耳焊接部,而位于中间的电芯的负极耳与另一侧的电芯的正极耳相互弯折并焊接形成另一极耳焊接部,以此类推,电芯组中形成有多个极耳焊接部。

S500,将各所述极耳焊接部焊接于对应的所述汇流排。

在本实施例中,由于电芯组中形成有多个极耳焊接部,通过将各极耳焊接部焊接于对应的汇流排上,使得电芯组与PCB转接板完成固定装配,而各汇流排也用于完成各电芯之间的串并联,并且无需针对电芯开发相应的电芯支架,同时提高了电芯组和PCB转接板之间的组装效率。

S600,将保护板支架的两端分别与两个所述限制板连接,并使得所述保护板支架位于所述PCB转接板的正上方。

在本实施例中,通过两个限制板与保护板支架的两端连接,从而对保护板支架进行固定,且保护板支架位于PCB转接板的正上方。

S700,将保护板设于所述保护板支架背离所述PCB转接板的一侧。

在本实施例中,由于保护板支架的设置,将保护板安装在保护板支架上,即完成软包电芯模组的固定装配,如此,提高了保护板安装的便捷性,并且提高了软包电芯模组的组装效率。

S800,其中,在所述PCB转接板上设有正极铜排、负极铜排、信号排座及NTC排座,将所述PCB转接板与所述保护板支架之间形成有避让通道,所述保护板支架的两端形成有两个避位区,所述正极铜排及所述负极铜排分别与两个所述避位区对应设置,两个所述避位区均与所述避让通道连通;将所述正极铜排及所述负极铜排均与所述保护板保持电连接,并在所述保护板上设有信号插座及NTC插座,将所述信号排座电连接于所述信号插座,将所述NTC排座电连接于所述NTC插座,得到所述软包电芯模组。

在本实施例中,PCB转接板设有正极铜排、负极铜排、信号排座及NTC排座,可以理解,位于电芯组的两侧的两个电芯,其中一电芯的正极耳焊接于正极铜排上,另一电芯的负极耳焊接于负极铜排上,因此,正极铜排为该电芯组的总正极,负极铜排为该电芯组的总负极;而保护板支架与PCB转接板之间形成有避让通道,保护板支架的两端形成有两个避位区,两个避位区与避让通道连通,通过两个避位区将正极铜排和负极铜排分别电连接于保护板,从而完成了软包电芯模组内电池电压的采集;再加上避让通道和两个避位区的设置,又将信号排座和NTC排座分别对应电连接于保护板上的信号插座及NTC插座,进而完成采样信号及温度监测的采集工作,由于避免了在软包电芯模组内使用复杂的转接结构,提高了软包电芯模组的空间利用率,同时避免了因走线复杂的问题,而产生的安全隐患。

在其中一个实施例中,在将多个电芯互相堆叠并形成电芯组的步骤之后,以及在将两个限制板分别贴设于所述电芯组的两侧,并使用束紧带捆扎两个限制板的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:在各所述电芯的两侧分别贴设两个缓冲板。可以理解的是,各电芯之间容易出现发热膨胀的问题,因此,在将多个电芯互相堆叠后,通过在每个电芯的两侧分别贴设两个缓冲板,能较好地用于缓冲相邻的两个电芯之间的发热膨胀。

在其中一个实施例中,在将各所述极耳焊接部焊接于对应的所述汇流排的步骤之后,以及在将保护板支架的两端分别与两个所述限制板连接,并使得所述保护板支架位于所述PCB转接板的正上方的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:将邻近的两个所述电芯之间还形成有缓冲容置槽,多个所述缓冲容置槽与多个所述极耳焊接部一一对应设置,向每一所述缓冲容置槽内装入EVA缓冲条。其中,EVA是指Ethylene VinylAcetate Copolymer,乙烯-醋酸乙烯共聚物的简称,它是一种热固性较高并且有粘性的胶膜。在本实施例中,在将各极耳焊接部焊接于对应的所述汇流排后,可以理解,相邻的两个电芯的极耳部分也容易出现发热膨胀的情况,而邻近的两个电芯之间形成有缓冲容置槽,多个缓冲容置槽与多个极耳焊接部一一对应设置,因此向每一缓冲容置槽内装入EVA缓冲条,从而避免相邻的两个电芯的极耳部分出现发热膨胀的情况。

在其中一个实施例中,在将邻近的两个所述电芯之间还形成有缓冲容置槽,多个所述缓冲容置槽与多个所述极耳焊接部一一对应设置,向每一所述缓冲容置槽内装入EVA缓冲条的步骤之后,以及在将保护板支架的两端分别与两个所述限制板连接,并使得所述保护板支架位于所述PCB转接板的正上方的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:将绝缘片贴设于所述PCB转接板背离所述电芯组的一侧。在本实施例中,通过在PCB转接板上贴设绝缘片,使得PCB转接板与保护板支架绝缘,进而起到绝缘防护的作用。

进一步地,所述绝缘片分别与所述正极铜排及所述负极铜排避开设置,且所述绝缘片形成有与所述避让通道连通的穿设孔,所述穿设孔用于通过所述信号排座及所述NTC排座。如此,通过在绝缘片上设有穿设孔,信号排座和NTC排座均穿设于穿设孔,从而使得信号排座和NTC排座分别对应电连接于保护板上的信号插座及NTC插座,进而完成采样信号及温度监测的采集工作。

在其中一个实施例中,在将保护板支架的两端分别与两个所述限制板连接,并使得所述保护板支架位于所述PCB转接板的正上方的步骤之后,以及在将保护板设于所述保护板支架背离所述PCB转接板的一侧的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:将各所述限制板背离对应的所述电芯的一侧均形成有填充区,向每一所述填充区内装入填充件,并将所述电芯组容置于吹塑筒的收容腔内。在本实施例中,由于两个限制板分别与保护板支架的两端连接,为了减轻模组的重量,两个限制板均采用质量较轻的薄板,且各限制板的厚度应不大于各电芯的厚度;而为了确保每个限制板与保护板支架连接的稳定性,各限制板与保护板支架连接的部分应向外凸出,因此限制板向外凸出的部分与限制板背离电芯的一侧形成填充区,通过向各填充区装入填充件,能较好地避免各限制板的凸出部分与外物之间出现刮蹭损坏的问题。

在其中一个实施例中,在将各所述限制板背离对应的所述电芯的一侧均形成有填充区,向每一所述填充区内装入填充件,并将所述电芯组容置于吹塑筒的收容腔内的步骤之后,以及将保护板设于所述保护板支架背离所述PCB转接板的一侧的步骤之前,所述软包电芯模组的组装方法还包括如下步骤:使用箍带将所述吹塑筒进行捆扎,并向所述收容腔内填充灌封胶。在本实施例中,通过设置吹塑筒对电芯组进行收容,从而避免电芯组出现进水的问题,而使用箍带捆扎并束紧吹塑筒,进而使吹塑筒更加牢固地收容电芯组。

在其中一个实施例中,将所述正极铜排及所述负极铜排均与所述保护板保持电连接的操作包括如下具体步骤:将一转接导线穿设于对应的所述避位区,并将所述正极铜排与所述保护板电连接;将另一所述转接导线穿设于另一所述避位区,并将所述负极铜排与所述保护板电连接。在本实施例中,通过两个避位区的设置,使得两个转接导线分别用于将正极铜排和负极铜排电连接于保护板,从而实现对软包电芯模组内电池电压的采集。

在其中一个实施例中,将所述信号排座电连接于所述信号插座,将所述NTC排座电连接于所述NTC插座的操作包括如下具体步骤:将采样信号线依次穿设所述避让通道及其中一所述避位区,并使得所述采样信号线的两端分别插接于所述信号排座及所述信号插座;将温度监测线依次穿设所述避让通道及另一所述避位区毛病使得所述温度监测线的两端分别插接于所述NTC排座及所述NTC插座。在本实施例中,通过避让通道和两个避位区的设置,采样信号线穿设避让通道与其中一个避位区,并且采样信号线用于保持信号排座及信号插座的电连接,从而完成采样信号的采集工作,而温度监测线穿设避让通道与另一避位区,且温度监测线用于保持NTC排座与NTC排座的电连接,进而完成温度监测的采集工作。

本申请还提供一种软包电芯模组,所述软包电芯模组采用如上述任一实施例所述的软包电芯模组的组装方法装配得到。进一步地,软包电芯模组的组装方法包括如下步骤:将多个电芯互相堆叠并形成电芯组;将两个限制板分别贴设于电芯组的两侧,并使用束紧带捆扎两个限制板;将多个汇流排过炉焊接于PCB转接板;将邻近的两个电芯之间形成有极耳焊接部;将各极耳焊接部焊接于对应的汇流排;将保护板支架的两端分别与两个限制板连接,并使得保护板支架位于PCB转接板的正上方;将保护板设于保护板支架背离PCB转接板的一侧;其中,在PCB转接板上设有正极铜排、负极铜排、信号排座及NTC排座,将PCB转接板与保护板支架之间形成有避让通道,保护板支架的两端形成有两个避位区,正极铜排及负极铜排分别与两个避位区对应设置,两个避位区均与避让通道连通;将正极铜排及负极铜排均与保护板保持电连接,并在保护板上设有信号插座及NTC插座,将信号排座电连接于信号插座,将NTC排座电连接于NTC插座,得到软包电芯模组。

请参阅图2至图8,在其中一个实施例中,软包电芯模组10包括电芯组100、PCB转接板200及保护板组件300,所述电芯组100包括多个相互堆叠的电芯110,邻近的两个电芯110之间形成有极耳焊接部112,所述PCB转接板200上均匀分布有多个汇流排210,各所述极耳焊接部112焊接于对应的所述汇流排210,所述保护板组件300包括保护板支架310及保护板320;所述软包电芯模组10还包括安装机构400,所述安装机构400包括束紧带410及两个限制板420,两个所述限制板420分别贴设于位于所述电芯组100两侧的两个电芯110,所述束紧带410用于捆扎并束紧两个所述限制板420,所述保护板支架310位于所述PCB转接板200的正上方,所述保护板支架310的两端分别与两个所述限制板420连接;所述保护板320连接于所述保护板支架310背离所述PCB转接板200的一侧;其中,所述PCB转接板200的两端设有正极铜排220及负极铜排230,所述保护板支架310与所述PCB转接板200之间形成有避让通道3101,所述保护板支架310的两端形成有两个避位区3102,所述正极铜排220及所述负极铜排230分别与两个所述避位区3102对应设置,所述正极铜排220及所述负极铜排230均电连接于所述保护板320;所述PCB转接板200还设有信号排座240及NTC排座250,所述信号排座240及所述NTC排座250相邻设置,所述信号排座240及所述NTC排座250均位于所述避让通道3101,所述避让通道3101与两个所述避位区3102连通,所述保护板320上设有信号插座322及NTC插座324,所述信号排座240电连接于所述信号插座322,所述NTC排座250电连接于所述NTC插座324。

在本实施例中,电芯组100由多个电芯110堆叠而成,邻近的两个电芯110形成有焊接部,PCB转接板200上形成有多个汇流排210,通过将各极耳焊接部112焊接于对应的汇流排210,使得电芯组100与PCB转接板200固定连接;加上安装机构400的设置,安装机构400包括束紧带410及两个限制板420,两个限制板420分别贴设于位于电芯组100两侧的两个电芯110,再通过束紧带410捆扎于两个限制板420,使得两个限制板420用于限位并束紧电芯组100;然后在PCB转接板200的正上方安装保护板支架310,通过使保护板支架310的两端分别与两个限制板420连接,从而对保护板支架310进行固定,再将保护板320安装在保护板支架310上,以实现电芯110软包电芯110模组10的装配;其中,PCB转接板200的两端设有正极铜排220及负极铜排230,保护板支架310的两端形成有两个避位区3102,正极铜排220和负极铜排230分别与两个避位区3102对应设置,加上保护板320位于保护板支架310的正上方,因此可设置两个转接导线,其中一个转接导线穿设于对应的避位区3102并将正极铜排220与保护板320连接,另一转接导线穿设于另一对应的避位区3102并将负极铜排230与保护板320连接,从而实现了对电池电压的采集;再加上PCB转接板200还设有信号排座240及NTC排座250,保护板支架310与PCB转接板200之间形成有避让通道3101,由于信号排座240及NTC排座250均位于避让通道3101,且避让通道3101与两个避位区3102连通,而保护板320上设有信号插座322及NTC插座324,如此,可使用采样信号线依次穿设避让通道3101及其中一个避位区3102,并且采样信号线的两端分别插接于信号排座240及信号插座322,实现采样信号的收集,可以理解,通过使用温度监测线依次穿设避让通道3101及另一避位区3102,使得温度监测线的两端分别插接于NTC排座250及NTC插座324,进而完成温度监测信息的采集。

在本实施例中,通过设置具有多个汇流排210的PCB转接板200,将电芯组100中的各极耳焊接部112焊接于对应的汇流排210,使电芯组100与PCB转接板200固定连接,加上两个限制板420分别贴设于位于电芯组100两侧的两个电芯110,再通过束紧带410捆扎两个限制板420,完成电芯组100的束紧与装配,因此无需针对电芯110开发相应的电芯110支架,并且电芯组100的装配工作易于操作,提高了电芯110软包电芯110模组10的组装效率;加上在PCB转接板200的正上方设置保护板支架310,使保护板支架310的两端分别与两个限制板420连接,对保护板支架310进行固定,再将保护板320安装在保护板支架310上,通过保护板支架310和两个限制板420的设置,使得保护板320的固定较为便捷;并且PCB转接板200设有正极铜排220、负极铜排230、信号排座240及NTC排座250,保护板支架310与PCB转接板200之间形成有避让通道3101,保护板支架310的两端形成有两个避位区3102,两个避位区3102与避让通道3101连通,通过两个避位区3102将正极铜排220和负极铜排230分别电连接于保护板320,而通过避让通道3101和两个避位区3102的设置,又将信号排座240和NTC排座250分别对应电连接于保护板320上的信号插座322及NTC插座324,从而完成了软包电芯模组10内电池电压、采样信号及温度监测的采集,由于避免了在软包电芯模组10内使用复杂的转接结构,提高了软包电芯模组10内的空间利用率,同时避免了因走线复杂的问题,而产生的安全隐患。

请参阅图3、图7及图9,在其中一个实施例中,所述软包电芯模组10还包括两个锁紧件500,所述保护板支架310的两端分别形成有两个连接部312,每一所述限制板420邻近所述保护板支架310的一端形成有固定部422,两个所述连接部312分别与两个所述固定部422一一对应,每一所述连接部312形成有过孔3121,每一所述固定部422形成有固定孔4221,且每一所述锁紧件500分别穿设于相应的所述过孔3121及对应的所述固定孔4221。在本实施例中,保护板支架310的两端分别形成有两个连接部312,每一限制板420形成有固定部422,由于每一锁紧件500分别穿设于相应的连接部的过孔3121及对应的固定部的固定孔4221,即通过锁紧件500将两个连接部312分别与两个固定部422对应连接,从而使保护板支架310与两个限制板420固定连接。进一步地,保护板支架310的每一端分别形成有连接部312和抵接部314,每一连接部312与相应的抵接部314之间形成有避位区3102。更进一步地,每一限制板420邻近保护板支架310的一端分别形成有固定部422及支撑部424,两个支撑部424分别与两个抵接部314一一对应设置,且每一抵接部314与对应的支撑部424相抵接。可以理解的是,当每个连接部312与对应的固定部422连接时,每个抵接部314与对应的支撑部424抵接,如此,由于两个支撑部424提供支撑的作用,使得每个连接部312与对应的固定部422之间的连接更加牢固,从而提高了保护板支架310与两个限制板420之间的连接牢固度。

进一步地,保护板支架310通过一体冲压工艺成型而成,保护板支架310在邻近两个连接部312的区域形成有台阶结构,使保护板支架310形成有避让通道3101,从而使保护板支架310更好地分别安装固定保护板320及两个限制板420,同时能够实现保护板320与电芯组100电连接,如此使保护板320能够对电芯组100进行电压及温度的信号采集,而且由于保护板支架310为一体冲压成型结构,使软包电芯模组10的整体结构较紧凑且简单,简化其组装的工序。更进一步地,每一所述限制板420的固定部422形成于相应的限制板420的顶部,进而方便通过两个限制板420的固定部422对保护板支架310进行固定。

更进一步地,每一限制板420为一体冲压成型结构件。如此使得安装机构400的结构较为简单,且容易组装,同时能够实现电芯组100的限位固定安装。再进一步地,每一限制板420的背离电芯组100的一侧形成有多个限位凸台,多个限位凸台成排分布于限制板上,相邻的两排限位凸台之间形成有限位通道,每一限位通道用于对相应的束紧带410进行限位。如此,能较好地防止束紧带410的滑动,从而避免束紧带410对电芯组100出现捆扎不牢的问题。

请参阅图9,在其中一个实施例中,每一所述限制板420背离所述电芯组100的一侧与对应的所述固定部422之间形成有填充区4201,每一所述填充区4201设有填充件600。如此,通过使用填充件600对填充区4201进行填充,每一填充件600应当与相应的固定部422保证平齐设置,从而避免固定部422与外物之间出现刮蹭损坏的问题。在本实施例中,填充件600胶粘固定连接于填充区4201。

进一步地,填充件600形成有两个限位槽,两个束紧带410位于相应的限位槽内并与填充件600弹性抵接。如此,两个束紧带410还能用于对两个填充件600进行限位固定,从而防止填充件600的脱落。

请参阅图4,在其中一个实施例中,所述安装机构400还包括多个缓冲板430,且各所述电芯110的两侧分别贴设有两个所述缓冲板430。如此,通过多个缓冲板430的设置,用于缓冲各电芯110的发热膨胀。

请参阅图4,在其中一个实施例中,所述安装机构400还包括绝缘片440,所述绝缘片440贴设于所述PCB转接板200背离所述电芯组100的一侧,且所述绝缘片440与所述PCB转接板200上的每个汇流排210抵接,所述绝缘片440形成有穿设孔4401,所述穿设孔4401用于通过所述信号排座240及所述NTC排座250。在本实施例中,通过在PCB转接板200上贴设绝缘片440,使得PCB转接板200与保护板支架310绝缘,进而起到绝缘防护的作用。

请参阅图4,在其中一个实施例中,所述安装机构400还包括吹塑筒450,所述吹塑筒450形成有收容腔4501,所述收容腔4501用于收容所述电芯组100。在本实施例中,通过设置吹塑筒450收容电芯组100,进而避免电芯组100出现进水的问题。

进一步地,请参阅图2,所述安装机构400还包括箍带460,所述箍带460用于捆扎所述吹塑筒450。如此,通过箍带460捆扎并束紧吹塑筒450,使得吹塑筒450更加牢固地用于收容电芯组100。

请参阅图5,在其中一个实施例中,相邻的两个所述电芯110之间形成有缓冲容置槽1101,多个所述缓冲容置槽1101与多个所述极耳焊接部112一一对应设置,各所述缓冲容置槽1101内容置有EVA缓冲条700。如此,能较好地缓冲相邻两个电芯110的极耳之间的发热膨胀。

在其中一个实施例中,所述束紧带410的数目为多个。如此,通过多个束紧带410的设置,使得两个限制板420对于电芯组100的捆扎更为牢固。进一步地,束紧带410的数目为两个。为更好地使两个束紧带410对电芯组100进行限位固定,更进一步地,每一限制板420的两侧边形成有限位折边426,各限位折边426位于两个束紧带410之间。通过限位折边426的设置,对两个束紧带410进行限位固定,从而避免束紧带410出现滑动的问题,进而使得束紧带410对于电芯组100的捆扎不够牢固。

请参阅图3、图7及图8,在其中一个实施例中,所述软包电芯模组还包括多个紧固件800,所述保护板支架310形成有多个安装孔3103,所述保护板320形成有多个通孔3201,多个所述通孔3201与多个所述安装孔3103一一对应,且各所述紧固件800分别穿设于相应的所述通孔3201及对应的所述安装孔3103。如此,由于各紧固件800分别穿设于相应的通孔3201及对应的安装孔3103,使得保护板320可拆卸连接于保护板支架310,进而便于保护板320的维护和更换。

与现有技术相比,本发明包括但不仅限于以下优点:

1、本发明的软包电芯模组的组装方法中,通过设置具有多个汇流排的PCB转接板,将电芯组中的各极耳焊接部焊接于对应的汇流排,使电芯组与PCB转接板固定连接,加上两个限制板分别贴设于位于电芯组两侧的两个电芯,再通过束紧带捆扎两个限制板,完成电芯组的束紧与装配,因此无需针对电芯开发相应的电芯支架,并且电芯组的装配工作易于操作,提高了软包电芯模组的组装效率;

2、本发明的软包电芯模组的组装方法中,在PCB转接板的正上方设置保护板支架,使保护板支架的两端分别与两个限制板连接,对保护板支架进行固定,再将保护板安装在保护板支架上,通过保护板支架和两个限制板的设置,使得保护板的固定较为便捷;

3、本发明的软包电芯模组的组装方法中,PCB转接板设有正极铜排、负极铜排、信号排座及NTC排座,保护板支架与PCB转接板之间形成有避让通道,保护板支架的两端形成有两个避位区,两个避位区与避让通道连通,通过两个避位区将正极铜排和负极铜排分别电连接于保护板,而通过避让通道和两个避位区的设置,又将信号排座和NTC排座分别对应电连接于保护板上的信号插座及NTC插座,从而完成了软包电芯模组内电池电压、采样信号及温度监测的采集,由于避免了在软包电芯模组内使用复杂的转接结构,提高了软包电芯模组的空间利用率,同时避免了因走线复杂的问题,而产生的安全隐患。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 用于电池模组组装定型的紧固件及电池模组组装定型方法

- 软包电芯组装装置、软包电芯模组及组装软包电芯模组的方法

- 一种软包电芯组装装置及软包电芯模组