水相进出料机构性能测试装置

文献发布时间:2024-01-17 01:14:25

技术领域

本发明属于分离机技术领域,具体涉及一种水相进出料机构性能测试装置。

背景技术

分离机是进行液液、液固分离的设备,在经济生产中占有重要地位。分离机通过高速运转,依靠水相进料机构将悬浮液进料到转子内部,在离心力作用下达到密度不同的两相分离,再由水相出料机构排出分离后的物相;因此,水相进出料机构关系到分离机进料能力、进料效率、出料压力及扬程、出料能力、出料效率等,其合理的设计至关重要。当进出料机构不能和工艺相互匹配时,分离机会产生工作效率低下、分离效果不理想、运转可靠性低等问题。目前,业内尚无专门针对水相进出料机构进行性能测试的装置,从而难以充分掌握水相进出料机构的性能参数;仅凭数学计算而没有实际测试并获得实测数据,显然会影响到分离机的实际设计和研发效率,亟待解决。

发明内容

本发明的目的是克服上述现有技术的不足,提供一种水相进出料机构性能测试装置,其不仅为水相进料机构性能测试和水相出料机构性能测试提供了基础测试平台,同时还将水相进料机构性能测试与水相出料机构性能测试集成于一体,最终使其具备构造紧凑合理、操作弹性大和适用范围广的优点。

为实现上述目的,本发明采用了以下技术方案:

一种水相进出料机构性能测试装置,其特征在于:包括彼此同轴设置的作为动件的主轴以及同轴套设在主轴外的作为静件的外筒体;所述主轴底端同轴固定在圆盘上,且圆盘上设置挡盘,以使得挡盘与圆盘之间围合形成出料液收集腔;外筒体底部同轴布置出料液收集环,且出料液收集环位于出料液收集腔内,出料液收集环上设置涡卷状流道且涡卷状流道的涡卷方向与主轴回转方向彼此反向;出料液经由外筒体处的出料液进口进入,并沿外筒体筒壁处布置的第一出料液通道下行至外筒体底端,直至由外筒体底端处预设的通孔喷出至出料液收集腔内,并由涡卷状流道进入出料液收集环,再由外筒体筒壁处预设的第二出料液通道上行至外筒体上方的出料液出口处;

该装置还包括固定于主轴上的转鼓,圆盘及挡盘同轴布置在转鼓鼓腔内从而将转鼓鼓腔划分为上腔及下腔,上腔向上延伸并包覆于外筒体外且与外筒体间存有间隙,下腔向下延伸并收口至导流筒处;导流筒内同轴布置叶轮,主轴贯穿圆盘后同轴固定叶轮;转鼓外设置外壳体,外壳体底部设置进料液进口,进料液经由进料液进口进入外壳体内,再经由叶轮与导流筒形成的吸液通道泵入下腔;圆盘上布置连通上腔与下腔的第一排液孔,上腔顶部布置第二排液孔;进料液随后经由第一排液孔进入上腔,模拟分离状态,再由第二排液孔进入外壳体内预设的环形腔处,最终由环形腔处贯穿外壳体的进料液出口排出。

优选的,所述转鼓包括由上部直段筒体和下部锥段筒体组合形成的壳部,圆盘安装于上部直段筒体和下部锥段筒体的结合处,壳部顶端固定有压盖,压盖依序经由安装筒和同步转环从而将挡盘压紧在壳部内;同步转环内设置隔板,隔板将同步转环的环腔划分为位于外侧的外腔体和位于内侧的内腔体,外腔体连通第一排液孔,内腔体经由安装筒筒腔连通第二排液孔;隔板上贯穿设置连通外腔体和内腔体的第三排液孔。

优选的,第一排液孔通过贯穿布置在同步转环底板上的第四排液孔连通外腔体,且:第一排液孔截面积、第四排液孔截面积、第三排液孔截面积及第二排液孔截面积彼此相等或依序增大。

优选的,安装筒内壁、内腔体内壁、挡盘内壁及下腔内壁均凸设有挡流板。

优选的,外筒体底部布置有连通通孔的出料液喷嘴,且所述出料液喷嘴的喷射方向指向出料液收集腔。

优选的,圆盘下表面同轴凸设有小轴,小轴与叶轮轮轴间形成同轴的螺纹配合。

优选的,所述出料液收集环通过轴向螺钉紧固于外筒体底面处。

优选的,所述外壳体包括上壳体和下壳体,上壳体处设置构成环形腔的溢流槽,溢流槽的槽底处布置所述进料液出口,溢流槽的溢流壁与外筒体外壁间存有间隙。

优选的,下壳体处设置分隔环从而将下壳体划分为位于上部的溢流腔和位于下部的进料液收集腔,进料液收集腔连通进料液进口,溢流腔底部设置连通外部设备的溢流排出口;分隔环上同轴固定所述导流筒。

优选的,导流筒内径应大于叶轮外径,单边控制在1mm~10mm。

本发明的有益效果在于:

1)、本发明可根据分离机共性要求,结合分离生产实际需要,从而提供了一种操作弹性大的性能测试装置,适合范围广。实际测试时,本发明不仅为水相进料机构性能测试和水相出料机构性能测试提供了基础测试平台,通过设计了水相进出料机构接口,可方便安装不同技术参数的进出料机构进行测试,一体化程度高。此外,在确保上述一体化的同时,进料液流道和出料液流道又彼此通行分明且互不干涉,整体结构紧凑,容易实现撬装,具备很强的灵活使用性。

2)、实际设计时,以壳部为外骨架,以压盖、安装筒、同步转环、挡盘及圆盘作为内构件,从而形成内置主轴的转鼓;此时,转鼓与主轴共同构成转子组件。由于内构件的彼此压合,可保证内部构件的紧密配合状态。工作时,外腔体、内腔体及安装筒筒腔构成了上腔,而圆盘下方区域则形成下腔,整体构件的装配紧凑性可得到显著保证。

3)、隔板的布置,使得进料液的进入路径呈现弯折状,使待分离悬浮液进入隔板与同步转环形成的内腔体中,进行分离,其内腔体容积是决定分离时间的主要因素之一。另外,用于该类分离设备的悬浮液含固量较少,大多低于0.5%,但颗粒细粘,属于难分离物料,如酵母液、催化剂等;本发明中进料液进入路径呈弯折状,可使得其中的细粘颗粒大部分经高速沉降在分离区域初期,即转鼓锥段的下腔内,避免进入内部分离区域,防止或延迟堵塞内部流道,配合各排液孔的截面积变化则有助于有效确保进料液流动顺畅。

4)、为防止相应液体的旋转不同步状况,安装筒内壁、内腔体内壁、挡盘内壁及下腔内壁均凸设有挡流板。同时,优选叶轮及出料液收集环均为可拆卸结构,以便根据实际情况,适时的更换该两组核心构件,方便更改测试条件,以达到现场的针对性实测改良目的,使用非常方便灵活。

附图说明

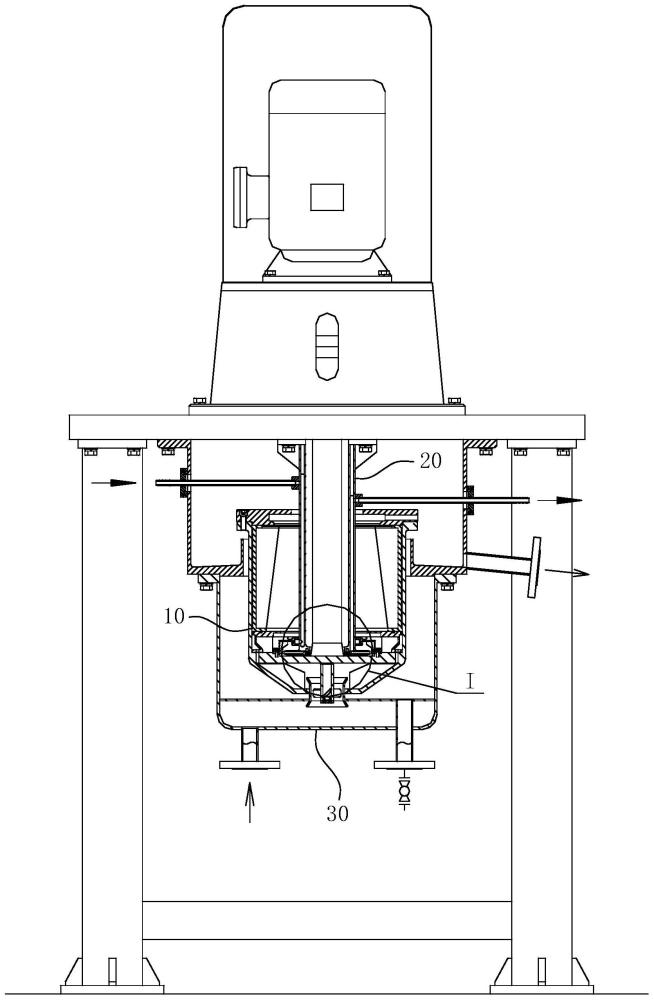

图1为本发明的结构示意图;

图2为图1的I部分局部放大图;

图3为转子组件、中心套筒组件与壳体组件的配合状态图;

图4为图3的II部分局部放大图;

图5为中心套筒组件的结构示意图;

图6为出料液收集环的剖视图;

图7为图6的俯视图;

图8为叶轮与小轴的配合状态图。

本发明各标号与部件名称的实际对应关系如下:

10-转子组件;11-主轴;12-圆盘;12a-第一排液孔;12b-小轴;13-挡盘;14-转鼓;14a-壳部;14b-压盖;14c-同步转环;14d-安装筒;14e-隔板;14f-第二排液孔;14g-第三排液孔;14h-第四排液孔;14i-挡流板;15-叶轮;

20-中心套筒组件;21-外筒体;21a-出料液进口;21b-第一出料液通道;21c-第二出液通道;21d-出料液出口;22-出料液收集环;22a-涡卷状流道;23-出料液喷嘴;24-轴向螺钉;

30-壳体组件;31-外壳体;31a-环形腔;31b-进料液出口;32-进料液进口;33-分隔环;34-溢流排出口;35-导流筒。

具体实施方式

为便于理解,此处结合图1-8,对本发明的具体结构及工作方式作以下进一步描述:

本发明的根据分离机共性要求,结合分离生产实际需要,因而设计了一种模拟高速旋转力场且具备一定操作弹性的分离机,以满足分离机的水相进出料机构在不同工况条件下工作的既有实测需求。

更具体而言,本发明的实际结构如图1-8所示,其主要结构由壳体组件30、转子组件10、中心套筒组件20、动力源以及机架等组成。

测试对象为作为待测的出料机构的出料液收集环22和作为待测的进料机构的叶轮15。

机架包括支撑腿及位于上方的大板。动力源与转子组件10处主轴11同轴并安装在大板上,提供分离机高速旋转及带动悬浮液旋转所需要的动力。转子组件10中的转鼓14与主轴11同轴心固设;工作时,转鼓14同步高速旋转,一般旋转速度1000r/min~6000r/min,实际可根据工艺需要及设备技术参数设计。中心套筒组件20也与主轴11同轴心设置,但中心套筒组件20中心孔尺寸大于主轴11外径,且与主轴11不接触。中心套筒组件20是静止、不旋转的,内部设置进料与出料的通道。壳体组件30同轴心设置在转子组件10外面,用作进料收集与出液收集,并将高速旋转的转子组件10与外界隔离,兼顾安全保护作用。整个分离机通过支撑腿放置在基础上,从而利于抬高分离机,使内部液相腔体位置具有一定高度,具体参照图1所示。其中:

一、转子组件10

如图1和图3-4所示,转子组件10包括主轴11及转鼓14,转鼓14包括由上部直段筒体和下部锥段筒体构成的壳部14a,柱锥结合部设有圆盘12。圆盘12将上部直段筒体和下部锥段筒体隔离开,分别形成上腔和下腔。下腔由下部锥段筒体内表面、圆盘12下表面及导流筒35外表面围合形成,又称一级分散腔。为防止进料液在下部锥段筒体内部旋转不同步,一级分散腔内部布设有挡流板14i。

进一步的,如图3-4所示,同步转环14c与圆盘12同心设置,其外表面与上部直段筒体紧密配合,其上端面与圆周还设有密封圈。同步转环14c内设置隔板14e,隔板14e将同步转环14c的环腔划分为位于外侧的外腔体和位于内侧的内腔体,外腔体连通第一排液孔12a,内腔体经由安装筒14d筒腔连通第二排液孔14f;隔板14e上贯穿设置连通外腔体和内腔体的第三排液孔14g。同时,同步转环14c的底板上布置与第一排液孔12a同轴设置的第四排液孔14h,用于将前述的一级分散腔与构成二级分散腔的外腔体连通。为防止进料液在同步转环14c内部旋转不同步,在内腔体处也布设有挡流板14i。同步转环14c高度、内径等参数可根据需要制造,使得测试装置具备测试弹性。

如图4所示的,挡盘13同心固定在圆盘12上,圆盘12上表面与挡盘13内表面共同形成了出料液收集腔。装配时,通过压盖14b压紧安装筒14d,将同步转环14c压紧在圆盘12上表面。安装筒14d内表面、同步转环14c内表面、圆盘12上表面及挡盘13外表面共同形成了独立于出料液收集腔的分离腔。为防止进料液在分离腔内部旋转不同步,在安装筒14d内部也布设有挡流板14i。

如图8所示的,圆盘12下表面同心固设有小轴12b,该小轴12b也可以由主轴11底端铅垂向下延伸形成,从而成为进料机构的接口。小轴12b底端部设有螺纹口,从而将叶轮15固定。叶轮15的外径、浆叶型式、数量、角度等发生改变时,其进料性能也发生改变,不同参数的进料机构可通过小轴12b快速更换,便于测试。

此外,如图3所示的,所述压盖14b与上部直段筒体内表面紧密配合,且其下部端面压紧安装筒14d上法兰面。压盖14b内部加工有进料液排液腔,并与径向设立的第二排液孔14f连通,进料液排液腔内的进料液由第二排液孔14f在离心力作用下,被甩到环形腔31a,从进料液出口31b排出。

实际设计时,就截面积而言,第一排液孔12a截面积≤第四排液孔14h截面积≤第三排液孔14g截面积≤第二排液孔14f截面积,以确保进料液流动顺畅。

二、中心套筒组件20

中心套筒组件20的结构参照图1-2及图5-7所示。图5中,可看出中心套筒组件20包括外筒体21,其上设有出料液进口21a,并与内部的第一出料液通道21b连通,以便于出料液到达底部的出料液收集器,并通过其均布的、向下呈一定斜角的出料液喷嘴23排出。出料液喷嘴23的斜角指向出料液收集腔。

当进行出料机构性能测试时,参照图1-2的实心箭头所示,出料液由出料液进料管、出料液进口21a、第一出料液通道21b及出料液收集器,最终由出料液喷嘴23进入出料液收集腔内,参与出料机构性能测试。为防止出料液在出料液收集腔内不同步旋转,其内部还设有挡流板14i。中心套筒组件20还设有第二出料液通道21c,第二出料液通道21c下端与出料液收集环22连通,上端与出料液出口21d连通;此时,出料液经出料液收集环22、第二出料液通道21c、出料液出口21d,最终由出料液排料管排出。

如图4所示的,构成出料机构的出料液收集环22通过轴向螺钉24同心固设在中心套筒组件20的底端,浸入在出料液收集腔底部。出料液收集环22呈圆形盘体状,内部设有径向通道、轴向通道,且径向通道与轴向通道是相互连通的。径向通道呈一定角度,且根据转子组件10旋转方向作一定方向的排列,最终组合形成如图7所示的涡卷状流道22a。图7中是涡卷状流道22a俯视视角上呈顺时针方向排列,对应主轴11则是逆时针旋转。涡卷状流道22a的形状、尺寸、角度、数量直接关系到出料效果。轴向通道设计较为常规,实际操作时也可以直接由涡卷状流道22a自然上行并连通第二出料液通道21c。

三、壳体组件30

如图3-4所示,壳体组件30包括由上壳体和下壳体同轴构成的外壳体31,外壳体31最终通过上壳体的上法兰安装在大板上。上壳体内设有溢流槽状的环形腔31a,用于收集排出的进料液。环形腔31a底部一般为斜坡,其最低位设有进料液出口31b。下壳体由分隔环33分成上部溢流腔及构成下部进料液收集腔的下腔,上部溢流腔的底部设有溢流排出口34,用于排出上部溢流腔内的液体;下腔低位设有进料液进口31c,用于向进料液收集腔内输进进料液。

如图3所示的,分隔环33的中心部位,还同轴固设有导流筒35,其上下均为喇叭口且大口端朝外;导流筒35伸入下腔内。导流筒35内径应大于进料机构的叶轮15外径,一般单边控制在1mm~10mm,该间隙直接影响进料能力、搅拌强度等关键工艺数据,是控制进料机构重要参数之一。如图3所示的,上壳体上还密封设有出料液进料管以及出料液排料管,出料液进料管与出料液排料管均穿过环形腔31a直接与中心套筒组件20管螺纹连接。

在上述结构的基础上,可看出:本发明实际是作为水相进料机构性能测试和水相出料机构性能测试的基础测试平台而使用的。具体测试时,进料机构的性能,即其产生的泵吸作用,可由进料压力传感器进行检测,进料压力传感器的压力值直接反映了进料机构的吸入压力,其压力值越大,泵吸作用越强,对技术参数较大的分离设备有利;进料流量传感器则用于检测吸入的进料液的量,反映了进料机构的生产能力。同时,出料机构的性能可由出料压力传感器检测,其检测的压力值直接反映了出料机构的输出压力,其压力值越大,输出作用越强,输出扬程越高,对技术参数较大的分离设备有利;出料机构输出流量也可在其管线上设定出料流量传感器予以实现,当然也可通过检测相应储罐内的液位予以获得,输出流量反映了出料机构的生产能力。在实际进行整体系统测试时,需配套相应的传感器,且上述传感器收集到的信息可进入控制系统进行数据处理,从而实现自动化和电气化操作目的。

为便于进一步了解本发明,此处结合图1-4,对本发明的实际测试流程作以下说明:

1.进料机构性能测试

开始进料机构性能测试,此时动力源启动,主轴11带动叶轮15高速旋转。叶轮15上浆叶产生泵吸作用,将进料液泵入一级分散腔也即下腔内,依序由第一排液孔12a、第四排液孔14h进入二级分散腔也即外腔体,再由第三排液孔14g进入内腔体,再进入分离腔,模拟分离状态。由于用于该类分离设备的悬浮液含固量较少,大多低于0.5%,但颗粒细粘,属于难分离物料,如酵母液、催化剂等。本发明中进料液在进入第一排液孔12a前,大部分细粘颗粒经高速已沉降在转鼓锥段的下腔内,避免进入内部分离区域,防止或延迟堵塞内部流道;极少量进入内部,不影响物料分离。因为颗粒含量低,一定时间后,停机经人工清理或进入清洗剂,溶解清除。随后,出料液由压盖14b处第二排液孔14f在离心力作用下,被甩到外壳体31的环形腔31a内,从进料液出口31b排出。具体流动路径参照图1和图4的实心箭头所示。而在实际应用中,进料液出口31b与管道、阀门、收集罐等外部设备相连,收集分离后的澄清液。为防止管道堵塞、阀门故障、收集罐满液等误操作,导致分离后的澄清液排出不畅而返回设备内部,与待分离液混合,造成分相紊乱;因此,特设置上部溢流腔。即,当上述误操作发生,澄清液排出受阻,会漫过环形腔31a的溢流槽,溢流进入上部溢流腔,由溢流排出口34排出。

检测过程中,可改变进料液类型、进料温度、进料转速等,模拟实际工况进行进料机构性能测试。

2.出料机构性能测试

开始出料机构性能测试,此时动力源启动,主轴11带动整个转鼓14高速旋转。出料液由出料液进料管、出料液进口21a、第一出料液通道21b、出料液喷嘴23进入出料液收集腔内。在转鼓14的高速旋转作用下,出料液被带动同步旋转;相对于静止的出料液收集环22,出料液以一定的离心力挤压并进入出料液收集环22的涡卷状流道22a内,再经第二出料液通道21c、出料液出口21d,最终由出料液排料管排出。具体流动路径参照图1和图2的实心箭头所示。

检测过程中,可改变出料液类型、出料液温度、转速等,模拟实际工况进行出料机构性能测试。

当然,对于本领域技术人员而言,本发明不限于上述示范性实施例的细节,而还包括在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现的相同或类似结构。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

本发明未详细描述的技术、形状、构造部分均为公知技术。

- 一种带有进出料装置的蛆料分离多维振动筛

- 泡料、瓶片循环均化装置的循环提料机构

- 一种铣槽机夹紧进出料机构

- 一种水相进出料机构性能测试系统

- 一种用于析晶性能测试的梯温炉进出料装置