一种细化低碳钢奥氏体晶粒的方法及低碳钢

文献发布时间:2024-01-17 01:14:25

技术领域

本发明属于金属材料加工技术领域,具体涉及一种细化低碳钢奥氏体晶粒的方法及低碳钢。

背景技术

低碳钢由于含碳量低,通过合适的工艺就能获得良好的综合力学性能,同时具备良好的焊接性和成型性,而被广泛应用于桥梁、海上石油钻井平台、船舶、各类汽车零部件和家电板等的制造中。然而目前的低碳钢的强度、韧性和塑性还不够高,而且强度、韧性和塑性的匹配性也有待提高,急需开发出新的生产工艺,用于提高低碳钢的综合力学性能。

而细晶强化作为提高钢铁材料强度的强化机制之一,能在提高钢铁材料强度的同时使其获得良好的韧性和塑性,同时还使其具有优异的强韧塑性匹配能力。因此,在工业实践中,为提升钢铁材料的综合力学性能,往往都会采用细晶强化机制。例如兰鹏课题组报道了送装工艺对板坯再加热过程奥氏体晶粒细化的影响

例如专利申请文件CN114289523A公开了一种细化碳钢奥氏体的方法,该方法包括以下步骤:将钢工件加热至660-680℃,保温5-7min,然后进行6道次快速变形,道次间隙时间0.1-0.4s。该方法通过对碳钢在铁素体高温区进行多道次快速变形,诱发铁素体晶粒内部发生畸变能,从而促进奥氏体相变。该方法虽然具有一定的细化碳钢奥氏体晶粒的效果,但其针对的是45号中碳钢,而不是普通的低碳钢,中碳钢相变后的相变产物类型和低碳钢完全不同,适用于中锈钢的方法可能无法成功转用于低碳钢;最主要的是该方法采用多道次快速变形工艺来诱发铁素体晶粒内部发生畸变能,从而促进奥氏体相变,增加了工艺流程的复杂性,不利于工业化推广。

以上相关技术公开的方法不适用于细化低碳钢奥氏体晶粒,因此,开发适用于细化低碳钢奥氏体晶粒的方法具有十分重要的意义。

兰鹏,杜辰伟,张家泉,马炳川;送装工艺对板坯再加热过程奥氏体晶粒细化的影响[J];工程科学学报,2017,39(12):1835-1843。

发明内容

本发明是基于发明人对以下事实和问题的发现和认识做出的:低碳钢的室温组织往往由奥氏体相变而来,而奥氏体晶粒的大小会对后续的相变过程产生重要影响。通过细化奥氏体晶粒,可能会使得相变产物变得更加细小,从而使强度提升;同时可能使得相变产物中形成更多的对韧性和塑性有利的V1/V2变体对,而减少对韧性和塑性有害的V1/V9、V1/V12、V1/V15变体对,从而使得强度、韧性和塑性均得到提高,实现强度、韧性和塑性的良好匹配。细化低碳钢奥氏体晶粒有助于提高其综合力学性能,但相关技术中尚缺乏适用于低碳钢的细化方法,因此,需要进一步研究,设计出一种细化低碳钢奥氏体晶粒的方法及低碳钢。

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种细化低碳钢奥氏体晶粒的方法及低碳钢,以提高低碳钢的综合力学性能,使其获得优异的强韧塑性匹配能力。

本发明实施例提供了一种细化低碳钢奥氏体晶粒的方法,包括以下步骤:

S1:将低碳钢工件加热至1100℃以上,保温10s以下进行奥氏体化,然后以15℃/s以上的冷却速率冷却至室温,或者以15℃/s以上的冷却速率冷却至中、低温转变区保温2s以上,再冷却至室温;

S2:将所述步骤S1处理得到的低碳钢工件以20℃/s以上的加热速率加热至900-1000℃,保温5s以下进行奥氏体化,然后冷却至室温。

本发明实施例的方法带来的优点和技术效果为:

(1)在步骤S1中,通过短时高温奥氏体化获得淬透性优异的奥氏体,并通过两种快速冷却方式中的任一种,即可获得细小的中、低温相变产物,用于提升后续步骤S2中进行奥氏体化时的形核率;

(2)在步骤S1中,降温速率主要影响前驱体组织类型,通过提高降温速率有助于获得细小的中、低温相变产物,进而达到细化奥氏体晶粒的效果;

(3)在步骤S2中,为降低奥氏体化时的取向遗传效应,采用了提高加热速率的方法进行奥氏体转变,使得逆转变奥氏体以切变相变机制进行转变,降低了奥氏体转变时的变体选择效应,使得取向遗传效应得以减弱;

(4)在步骤S2中,通过短时保温处理,避免了奥氏体晶粒的急剧粗化,从而能够获得细小奥氏体晶粒;

(5)本发明实施例的方法有助于提高低碳钢的综合力学性能,使其获得优异的强韧塑性匹配能力;

(6)本发明实施例的方法操作简单,方便,实用,可操作性强;

(7)本发明实施例的方法,步骤S1和S2中的进行奥氏体化时的保温时间均较短,步骤S2中的加热温度也较低,降低了热处理过程中的能源消耗,实现了生产过程中的节能减排,并降低了企业的生产成本。

在一些实施例中,步骤S1中,加热至1150-1350℃。

在一些实施例中,步骤S1中,保温1-5s进行奥氏体化。

在一些实施例中,步骤S1中,冷却速率为20℃/s以上。

在一些实施例中,步骤S2中,加热至900-950℃。

在一些实施例中,步骤S1中,保温1-3s进行奥氏体化。

在一些实施例中,步骤S2中,冷却速率为15℃/s以上。

在一些实施例中,步骤S2中,冷却速率为20℃/s以上。

在一些实施例中,所述方法包括以下步骤:

在一些实施例中,还包括步骤S3:将步骤S2重复进行至少一次。

本发明实施例还提供了一种低碳钢,利用本发明实施例的细化低碳钢奥氏体晶粒的方法获得。

本发明实施例的低碳钢带来的优点和技术效果为:

本发明实施例的低碳钢具有细化的奥氏体组织,综合力学性能较高,具有优异的强韧塑性匹配能力。

附图说明

图1为实施例1中经步骤S1获得的原始奥氏体晶粒相变后的组织图;

图2为实施例1中经步骤S1获得的原始奥氏体晶粒图;

图3为实施例1中经步骤S2获得的原始奥氏体晶粒图;

图4为实施例2中经步骤S2获得的原始奥氏体晶粒图;

图5为实施例3中经步骤S2获得的原始奥氏体晶粒图;

图6为实施例4中经步骤S2获得的原始奥氏体晶粒图;

图7为实施例5中经步骤S2获得的原始奥氏体晶粒图;

图8为实施例6中经步骤S3获得的原始奥氏体晶粒图;

图9为对比例1中经步骤S1获得的原始奥氏体晶粒相变后的组织图;

图10为对比例1中经步骤S2获得的原始奥氏体晶粒图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

本发明实施例提供了一种细化低碳钢奥氏体晶粒的方法,包括以下步骤:

S1:将低碳钢工件加热至1100℃以上,保温10s以下进行奥氏体化,然后以15℃/s以上的冷却速率冷却至室温,形成中、低温相变组织;或者以15℃/s以上的冷却速率冷却至中、低温转变区保温2s以上,进行等温转变,直至相变完成,再冷却至室温,形成中、低温相变组织。

S2:将步骤S1处理得到的低碳钢工件以20℃/s以上的加热速率加热至900-1000℃,保温5s以下进行奥氏体化,然后冷却至室温,获得细化后的奥氏体组织。

本发明中实现原始奥氏体晶粒细化的最关键原理有两个:一为通过调控逆转变的前驱体组织类型,将其调控为中、低温相变产物,如马氏体、贝氏体等,来提高进行逆转变时的逆转变奥氏体形核的形核率,并且抑制形核后逆转变奥氏体的取向遗传效应,防止形核后的逆转变奥氏体因为取向接近而在长大过程中被吞并,使得逆转变奥氏体的尺寸增大,达不到细化奥氏体晶粒大小的作用;二为通过控制逆转变时奥氏体化的温度及长大时间,尽可能地降低奥氏体化温度并缩短奥氏体长大的时间,来减小逆转变奥氏体晶粒大小。这两个因素共同导致了低碳钢奥氏体晶粒的细化,使得到的低碳钢综合力学性能较高,具有优异的强韧塑性匹配能力。

如果进行逆转变前的逆转变奥氏体形核的前驱体组织不是中、低温相变产物,比如说是珠光体、铁素体等,由于这些组织晶粒都较大,而马氏体、贝氏体等组织的晶粒较为细小,那么珠光体、铁素体等组织能提供给逆转变奥氏体形核的形核点就会更少,进而逆转变过程中形成的逆转变奥氏体就会长得更大,从而达不到细化晶粒的效果。

本发明实施例的方法中涉及的工件包括低碳钢的铸坯或热轧板、冷轧板、退火板等初始原料。低碳钢一般是指碳含量在0.25wt%以下的钢铁材料,这类钢铁材料硬度低,塑性好,便于采用冷塑变形成型工艺,焊接和切削,常用于制造链条、铆钉、螺栓、轴等。

步骤S1的目的主要是为了获得能提供充足的供逆转变奥氏体形核的形核点的前驱体组织,该前驱体组织包括但不限于马氏体、贝氏体等,贝氏体既包括板条贝氏体,也包括粒状贝氏体等其余协变相变组织。而为了达成以上目标,需要保证步骤S1中形成的奥氏体有足够的淬透性,只有当S1中的奥氏体化温度足够高时,这一目标才能达成。因此,本发明实施例的方法中,步骤S1中奥氏体化温度为1100℃以上。

优选地,在一些实施例中,步骤S1中,加热至1150-1350℃。如果奥氏体化温度过低,则不利于提高形成的奥氏体的淬透性,进而不利于获得充足的供逆转变奥氏体形核的形核点的前驱体组织,最终不利于低碳钢奥氏体晶粒细化;如果奥氏体化温度过高,则生产过程中的能源消耗增加,不利于降低生产制造成本和节能减排。

本发明实施例对步骤S1中的加热速率没有特别的限定,任意加热速率均可。

为了防止步骤S1奥氏体晶粒的粗化,便于细化后续过程中得到的逆转变奥氏体晶粒的大小,步骤S1中需要控制进行奥氏体化时的保温时间,保温时间越短,奥氏体晶粒细化的效果越好,反之,保温时间越长,奥氏体晶粒细化的效果越差。因此,本发明实施例的方法中,步骤S1中保温10s以下进行奥氏体化。

优选地,在一些实施例中,步骤S1中保温1-5s进行奥氏体化。在实际的工业实践中,如果步骤S1中进行奥氏体化时的保温时间过短,可能会导致在高的加热速率时,出现奥氏体化温度达不到设定温度的现象,可能导致无法完全奥氏体化;如果步骤S1中保温时间过长,则不利于提高奥氏体晶粒细化的效果。

步骤S1中冷却至室温或冷却至中、低温转变区的冷却速率,作用就是通过影响前驱体组织类型来影响细化奥氏体晶粒的效果。因此,为了保证步骤S1能顺利获得中、低温相变产物,本发明实施例的方法中,步骤S1中该阶段的冷却速率需要达到15℃/s以上。优选地,步骤S1中该阶段的冷却速率为20℃/s以上。如果步骤S1中该阶段冷却速率过小,则不利于获得目标前驱体组织类型。需要说明的是,如果步骤S1中采用以下冷却方式:先冷却至中、低温转变区保温2s以上,进行等温转变,直至相变完成,再冷却至室温,该冷却方式中冷却至室温时的冷却速率并没有限制,因为相变已经在等温转变时完成了,后面的冷却速率如何都不会对已经完成转变的相变产物产生影响。

中、低温相变产物主要和钢铁材料的组织类型有关,只要组织类型是贝氏体或者马氏体,那么这些组织就都是中、低温相变产物,反之则不是。本发明的关键原理之一就是要得到这些组织,将其作为逆转变奥氏体形核的前驱体组织,提高逆转变奥氏体的形核率并降低组织遗传效应,来细化奥氏体晶粒。本发明实施例步骤S1中的两种冷却方式均可以获得中、低温相变产物。

优选地,在一些实施例中,步骤S1中,冷却至室温或者在贝氏体区和马氏体区进行等温转变,直至相变完成,获得低温转变组织。前驱体组织类型为低温转变组织,更有利于提高进行逆转变时的逆转变奥氏体形核的形核率,并且抑制形核后逆转变奥氏体的取向遗传效应,防止形核后的逆转变奥氏体因为取向接近而在长大过程中被吞并,进而有利于控制逆转变奥氏体的尺寸,达到细化奥氏体晶粒大小的作用。

步骤S2中的加热温度是关键参数之一,是为了防止已经有密集形核的逆转变奥氏体在加热过程中粗化长大,所以步骤S2中的加热温度要求尽可能地低,只需要保证在Ac3点温度以上即可,并且不能太高,否则晶粒会显著粗化。因此,本发明实施例的制备方法中,步骤S2中的加热温度为900-1000℃。

优选地,在一些实施例中,步骤S2中,加热温度为900-950℃。如果步骤S2的加热温度过高,则不利于防止已经有密集形核的逆转变奥氏体在加热过程中粗化长大;同时也会增加不必要的能源损耗,不利于降本增效。

步骤S2中的加热速率主要是通过影响逆转变过程中的组织遗传效应以及缩短奥氏体化的时间来细化晶粒的,因此,为了保证以上效果,本发明实施例的方法中,步骤S2的加热速率为20℃/s以上。

步骤S2中的进行奥氏体化时的保温时间会影响得到的逆转变奥氏体晶粒的大小。保温时间越短,得到的逆转变奥氏体晶粒越细小,反之,保温时间越长,得到的逆转变奥氏体晶粒越粗大。因此,为了细化步骤S2中得到的逆转变奥氏体晶粒的大小,需要控制步骤S2中的保温时间,本发明实施例的方法中,步骤S2中的保温5s以下进行奥氏体化。

优选地,在一些实施例中,步骤S2中,保温1-3s进行奥氏体化。在实际的工业实践中,如果步骤S2中保温时间过短,可能会导致在高的加热速率时,出现奥氏体化温度达不到设定温度的现象,可能导致无法完全奥氏体化;如果步骤S2中保温时间过长,则不利于得到细小的逆转变奥氏体晶粒。

为了进一步细化步骤S2中得到的逆转变奥氏体晶粒的大小,在一些实施例中,步骤S2中,冷却速率为15℃/s以上;优选为20℃/s以上。如果步骤S2中冷却速度过小,则不利于细化得到的逆转变奥氏体晶粒的大小。

至于步骤S1和S2中冷却所采用的具体方式,包括但不限于水冷、油冷和吹气冷却。

本发明实施例的制备方法,步骤S1结合步骤S2即可显著地细化奥氏体晶粒。但为了进一步细化奥氏体晶粒,优选地,在一些实施例中,所述方法还可以包括步骤S3:将步骤S2重复进行至少一次;优选重复进行3-5次。

进行步骤S3的情况下,S2、S3、S4、…、Sn中虽然是重复S2步骤,但是其中某一次或几次奥氏体化时的加热速率、奥氏体化温度、保温时间可以不在步骤S2的条件范围之间,只要保证最后一步即步骤Sn的条件与步骤S2中控制的一致即可。

本发明实施例还提供了一种低碳钢,利用本发明实施例的细化低碳钢奥氏体晶粒的方法获得。

本发明实施例的方法通过步骤S1调控逆转变前的前驱体组织为中、低温相变产物,同时通过缩短S2步骤中形核后逆转变奥氏体的长大时间抑制奥氏体晶粒的长大,可以显著细化奥氏体晶粒,因此,本发明实施例的低碳钢的晶粒尺寸可以达到10μm以下,具有较高的综合力学性能,同时具有优异的强韧塑性匹配能力。

下面结合实施例和附图详细描述本发明。

实施例1

一种细化低碳钢奥氏体晶粒的方法,包括以下步骤:

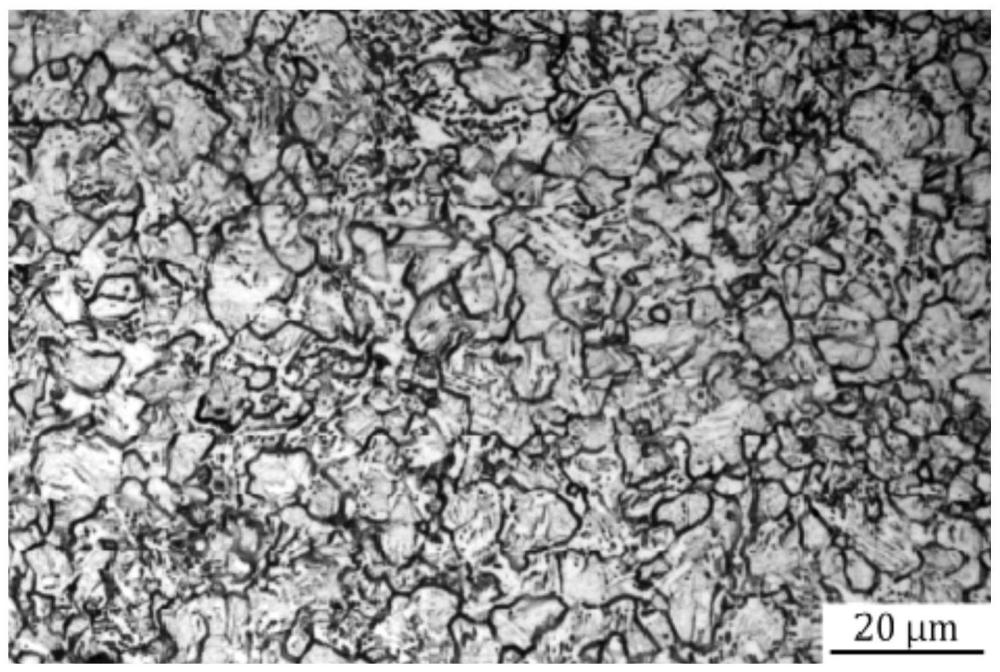

S1:以低碳钢的铸坯为初始原料,以130℃/s的加热速率加热至1350℃,接着保温1s,其后采用37℃/s的冷却速率冷却至室温。图1为经步骤S1获得的低碳钢的原始奥氏体晶粒相变后的组织图;图2为经步骤S1获得的低碳钢的原始奥氏体晶粒图,是通过采用浸蚀剂对图1中的相变产物进行浸蚀处理后所获得的原始奥氏体晶粒照片,可以看出所得原始奥氏体晶粒大小为22.7μm。

S2:紧接着,再以130℃/s的加热速率加热至900℃,保温1s,之后以37℃/s的冷却速率冷却至室温。图3为经步骤S2获得的低碳钢的原始奥氏体晶粒图,晶粒尺寸为8.2μm。

实施例2

一种细化低碳钢奥氏体晶粒的方法,包括以下步骤:

S1:以与实施例1相同的低碳钢的铸坯为初始原料,以130℃/s的加热速率加热至1150℃,接着保温1s,其后采用37℃/s的冷却速率冷却至室温。所得原始奥氏体晶粒大小为18.9μm。

S2:紧接着,再以130℃/s的加热速率加热至900℃,保温1s,之后以37℃/s的冷却速率冷却至室温。图4为经步骤S2获得的原始奥氏体晶粒图,晶粒尺寸为7.6μm。

实施例3

一种细化低碳钢奥氏体晶粒的方法,包括以下步骤:

S1:以与实施例1相同的低碳钢的铸坯为初始原料,以130℃/s的加热速率加热至1350℃,接着保温1s,其后采用20℃/s的冷却速率冷却至室温。得到的原始奥氏体晶粒大小为23.2μm。

S2:紧接着,再以130℃/s的加热速率加热至900℃,保温1s,之后以37℃/s的冷却速率冷却至室温。图5为经步骤S2获得的原始奥氏体晶粒图,晶粒尺寸为8.7μm。

实施例4

一种细化低碳钢奥氏体晶粒的方法,包括以下步骤:

S1:以与实施例1相同的低碳钢的铸坯为初始原料,以130℃/s的加热速率加热至1350℃,接着保温5s,其后采用37℃/s的冷却速率冷却至室温。所得的原始奥氏体晶粒大小为26.4μm。

S2:紧接着,再以130℃/s的加热速率加热至900℃,保温1s,之后以37℃/s的冷却速率冷却至室温。图6为经步骤S2获得的原始奥氏体晶粒照片,晶粒尺寸为9.1μm。

实施例5

一种细化低碳钢奥氏体晶粒的方法,包括以下步骤:

S1:以与实施例1相同的低碳钢的铸坯为初始原料,以130℃/s的加热速率加热至1350℃,接着保温1s,其后采用37℃/s的冷却速率冷却至室温。所得原始奥氏体晶粒的大小与实施例1相同。

S2:紧接着,再以130℃/s的加热速率加热至900℃,保温10s,之后以37℃/s的冷却速率冷却至室温。图7为经步骤S2获得的原始奥氏体晶粒照片,晶粒尺寸为10.3μm。

实施例6

一种细化低碳钢奥氏体晶粒的方法,包括以下步骤:

S1:以与实施例1相同的低碳钢的铸坯为初始原料,以130℃/s的加热速率加热至1350℃,接着保温1s,其后采用37℃/s的冷却速率冷却至室温。所得原始奥氏体晶粒的大小与实施例1相同。

S2:紧接着,再以130℃/s的加热速率加热至900℃,保温1s,之后以37℃/s的冷却速率冷却至室温。

S3:重复步骤S2步骤3次。图8为经步骤S3获得的原始奥氏体晶粒照片,晶粒尺寸为1.3μm。

对比例1

一种细化低碳钢奥氏体晶粒的方法,包括以下步骤:

S1:以与实施例1相同的低碳钢的铸坯为初始原料,以130℃/s的加热速率加热至1350℃,接着保温1s,其后采用6℃/s的冷却速率冷却至室温。图9为经步骤S1获得的原始奥氏体晶粒相变后的组织图。

S2:紧接着,再以130℃/s的加热速率加热至900℃,保温1s,之后以37℃/s的冷却速率冷却至室温。图10为经步骤S2获得的原始奥氏体晶粒图,晶粒尺寸为15.5μm。

需要说明的是,图1-10中除了图8是EBSD图,其它的都是金相图。

通过实施例1-6的方法,最终得到了一种很小的原始奥氏体晶粒组织,奥氏体晶粒尺寸在10.3μm以下,尤其是实施例6最终的奥氏体晶粒尺寸只有1.3μm。而对比例1的方法,其中步骤S1的冷却速率远低于本发明限定的范围,最终得到的晶粒尺寸明显大于本发明实施例1-6的晶粒尺寸。

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种调整低碳钢晶粒度的方法

- 一种用于低碳钢奥氏体晶粒度检测的渗碳容器及检测方法

- 一种Ti微合金化低碳钢晶粒超细化方法