涡轮冷却动叶榫接结构的参数化建模方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明属于航空发动机技术领域,具体涉及涡轮冷却动叶榫接结构的参数化建模方法。

背景技术

航空发动机涡轮是旋转的热端部件,承受高温、高压、高转速,这决定了涡轮的设计和研制中会涉及到气动热力学、传热学、气动声学、结构力学、强度理论以及材料工艺等众多学科。一般的涡轮设计可以分成气动设计、冷却设计、结构设计和强度校核等部分,而单独的气动设计或者结构设计已经接近优化的最佳值。随着发动机功重比的提高,涡轮部件的气动设计、冷却设计、结构设计以及它们之间的相互影响需要精细考虑。因此冷却涡轮的设计必须是考虑多学科的耦合设计,而基于气-固-热多物理场耦合仿真的多学科设计优化是实现冷却涡轮多学科耦合设计的主要手段。

冷却涡轮的多学科设计优化方法通常有两种:手动方法与自动方法。手动方法是对包括缘板、加强筋、榫头、冷气通道等结构在内的冷却涡轮的几何结构进行人工手动调整的方法,这种优化方法需要不断地对冷却涡轮几何结构进行人工调整,优化的效率较低,且通常难以达到最优解。自动方法是采用遗传算法等优化目标驱动算法结合CAE手段对冷却涡轮的几何结构进行自动寻优,这种方法优化效率高,而且通常能达到最优解。而要实现冷却涡轮几何结构的自动优化,则首先需要对其进行参数化建模,以少量的几何参数作为优化变量,以便大大降低优化计算的复杂度。

目前包括缘板、加强筋、榫头、冷气通道在内的涡轮冷却榫接结构的参数化建模主要基于UG、CATIA、SolidWorks等商用三维CAD软件实现。由于这些软件的自身的参数化建模能力有限,因此冷却叶片的参数化建模主要依赖于这些软件的二次开发功能。而要实现这些软件的二次开发,除需要掌握C/C++等编程语言外,还需要掌握这些软件的大量API函数,因此实现的难度较大。另外,为了对复杂的涡轮冷却榫接结构进行参数化建模,需要编写大量的代码,因此开发的效率也较低。

发明内容

为至少在一定程度上克服相关技术中存在的问题,本申请提供涡轮冷却动叶榫接结构的参数化建模方法。

根据本申请实施例的第一方面,提供一种涡轮冷却动叶榫接结构的参数化建模方法,所述方法包括:

步骤1:基于CAESES软件生成缘板的截面型线,并利用所述缘板的截面型线生成缘板实体,所述缘板实体包括初始缘板实体和缘板刀具体实体;

步骤2:基于CAESES软件生成加强筋的截面型线,并利用所述加强筋的截面型线生成加强筋实体;

步骤3:基于CAESES软件生成榫头两端的截面型线,并利用所述榫头两端的截面型线生成榫头实体;

步骤4:基于CAESES软件生成冷气通道的截面型线,并利用所述冷气通道的截面型线生成冷气通道实体;

步骤5:基于布尔运算,利用所述缘板实体、所述强筋实体、所述榫头实体和所述冷气通道实体生成榫接结构实体;

步骤6:将所述榫接结构实体的生成过程封装成目标特征程序,并设置所述目标特征程序的输入参数,以通过输入所述目标特征程序的输入参数,自动生成涡轮冷却叶片的榫接结构。

优选的,所述步骤1,包括:

步骤11:基于CAESES软件,在坐标系中生成缘板的截面型线;

步骤12:将所述缘板的截面型线进行旋转与平移变换,生成初始缘板实体;

步骤13:基于CAESES软件,在坐标系中生成缘板刀具体的截面型线;

步骤14:将所述缘板刀具体的截面型线进行旋转与平移变换,生成缘板刀具体实体;

步骤15:所述初始缘板实体和所述缘板刀具体实体构成所述缘板实体。

优选的,所述步骤12,包括:

将所述缘板的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的所述缘板的截面型线复制于涡轮冷却叶片上的第一预设位置;

将位于所述第一预设位置的缘板的截面型线绕涡轮冷却叶片的涡轮轴线旋转一个栅距角度,生成回转曲面,并利用所述回转曲面封闭生成初始缘板实体。

优选的,所述步骤14,包括:

将所述缘板刀具体的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的所述缘板刀具体的截面型线分别复制于所述初始缘板实体的两侧;

将位于所述初始缘板实体的两侧的缘板刀具体的截面型线,分别按照预设角度生成回转面,并利用两个所述回转面分别封闭生成所述初始缘板实体两侧的缘板刀具体实体。

优选的,所述步骤2,包括:

步骤21:基于CAESES软件,在坐标系中生成加强筋的截面型线;

步骤22:将所述加强筋的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的所述加强筋的截面型线复制于涡轮冷却叶片上的第二预设位置;

步骤23:将位于所述第二预设位置的所述加强筋的截面型线进行拉伸,生成加强筋的表面曲面,并利用所述加强筋的表面曲面封闭生成加强筋实体。

优选的,所述步骤3,包括:

步骤31:基于CAESES软件,在坐标系中生成榫头两端的截面型线;

步骤32:将所述榫头两端的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的所述榫头两端的截面型线复制于涡轮冷却叶片上的第三预设位置;

步骤33:将位于所述第三预设位置的所述榫头两端的截面型线分别进行拉伸,生成榫头的表面曲面,并利用所述榫头的表面曲面封闭生成榫头实体。

优选的,所述步骤4,包括:

步骤41:基于CAESES软件,在坐标系中生成冷气通道的截面型线;

步骤42:将所述冷气通道的截面型线进行拉伸,生成冷气通道的表面曲面;

步骤43:利用所述冷气通道的表面曲面封闭生成冷气通道实体,并将所述冷气通道实体通过平移变换移动至涡轮冷却叶片上的第四预设位置。

优选的,所述步骤5,包括:

步骤51:将所述初始缘板实体与榫头实体进行布尔求和运算,得到第一实体;

步骤52:将所述第一实体与所述缘板刀具体实体进行布尔作差运算,得到第二实体;

步骤53:将所述第二实体与加强筋实体进行布尔求和运算,得到第三实体;

步骤54:将所述第三实体与冷气通道实体进行布尔作差运算,得到榫接结构实体。

优选的,所述步骤6,包括:

将所述缘板实体的生成过程封装成第一特征程序,所述加强筋实体的生成过程封装成第二特征程序,所述榫头实体的生成过程封装成第三特征程序,所述冷气通道实体的生成过程封装成第四特征程序;

利用所述缘板实体、所述强筋实体、所述榫头实体和所述冷气通道实体生成榫接结构实体的过程封装成第五特征程序;

所述第一特征程序、所述第二特征程序、所述第三特征程序、所述第四特征程序和所述第五特征程序构成所述目标特征程序;

分别设置所述第一特征程序、所述第二特征程序、所述第三特征程序和所述第四特征程序的输入参数;

令所述第一特征程序、所述第二特征程序、所述第三特征程序和所述第四特征程序的输入参数为所述目标特征程序的输入参数,以通过输入所述目标特征程序的输入参数,自动生成涡轮冷却叶片的榫接结构。

优选的,所述第一特征程序的输入参数,包括:缘板的截面型线的几何参数、缘板的位置变换参数和缘板的回转角度参数;

所述第二特征程序的输入参数包括:加强筋的截面型线的几何参数、加强筋的颜色参数和加强筋的位置变换参数;

所述第三特征程序的输入参数包括:榫头的截面型线的几何参数、榫头的位置变换参数、榫头的颜色参数、榫头的边倒圆参数和榫头的上截面位置参数;

所述第四特征程序的输入参数包括:冷气通道的截面型线的几何参数、冷气通道的扫掠线参数和冷气通道的位置变换参数。

本发明上述一个或多个技术方案,至少具有如下一种或多种有益效果:

本发明通过基于CAESES软件生成缘板的截面型线,并利用所述缘板的截面型线生成缘板实体,所述缘板实体包括初始缘板实体和缘板刀具体实体,通过基于CAESES软件生成加强筋的截面型线,并利用所述加强筋的截面型线生成加强筋实体,通过基于CAESES软件生成榫头两端的截面型线,并利用所述榫头两端的截面型线生成榫头实体,通过基于CAESES软件生成冷气通道的截面型线,并利用所述冷气通道的截面型线生成冷气通道实体,通过基于布尔运算,利用所述缘板实体、所述强筋实体、所述榫头实体和所述冷气通道实体生成榫接结构实体,通过将所述榫接结构实体的生成过程封装成目标特征程序,并设置所述目标特征程序的输入参数,以通过输入所述目标特征程序的输入参数,自动生成涡轮冷却叶片的榫接结构,不仅实现了自动创建可复用的缘板、加强筋、榫头、冷气通道和榫接的特征程序代码,无需人工编写程序代码调用CAESES软件的API函数,而且只需编写极少量的程序代码,即可实现涡轮冷却叶片的榫接结构参数化建模的自动化,简单易执行,提高了建模效率,减少了人力成本。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

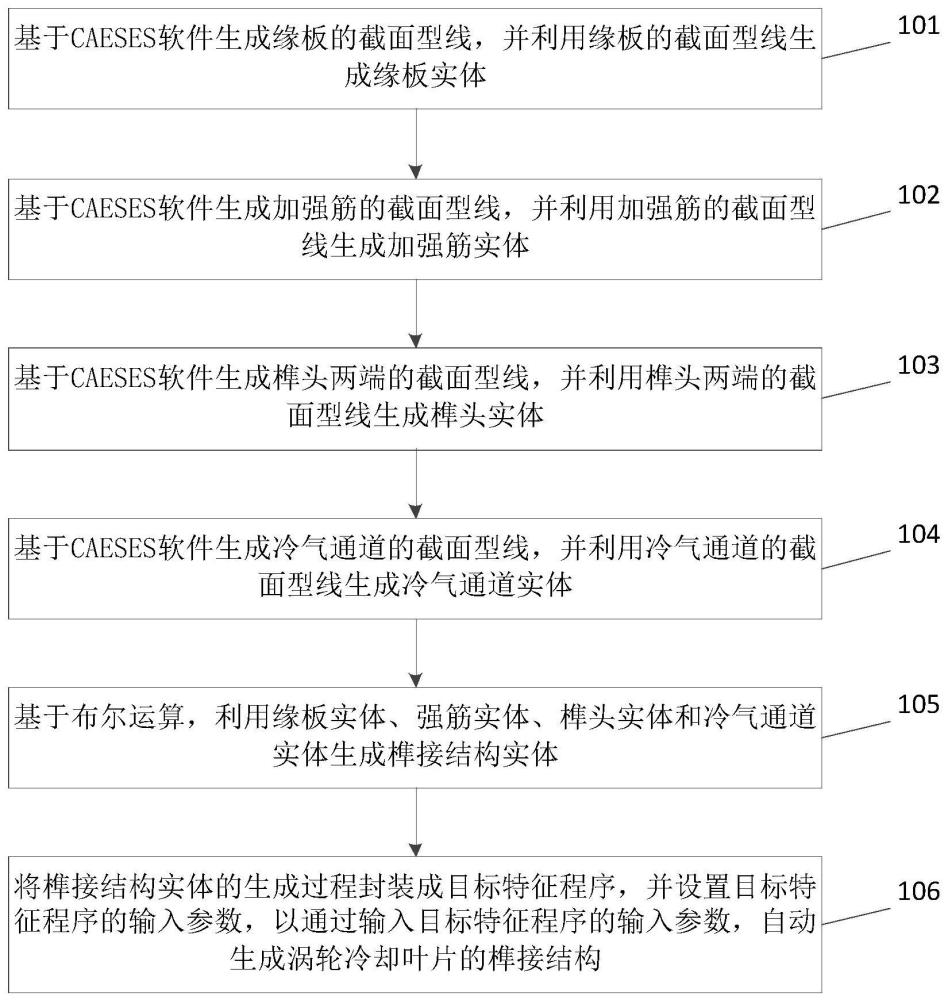

图1是根据一示例性实施例示出的一种涡轮冷却动叶榫接结构的参数化建模方法的流程图;

图2是根据一示例性实施例示出的缘板实体的示意图;

图3是根据一示例性实施例示出的加强筋实体的示意图;

图4是根据一示例性实施例示出的榫头实体的示意图;

图5是根据一示例性实施例示出的冷气通道实体的示意图;

图6是根据一示例性实施例示出的榫接结构实体的示意图;

图7是根据一示例性实施例示出的一种基于CAESES软件的涡轮冷却叶片的参数化建模装置的结构框图;

图中,1-冷气通道的截面型线,2-冷气通道,3-榫头实体,4-边倒圆。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步的详细说明。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如背景技术中所公开的,航空发动机涡轮是旋转的热端部件,承受高温、高压、高转速,这决定了涡轮的设计和研制中会涉及到气动热力学、传热学、气动声学、结构力学、强度理论以及材料工艺等众多学科。一般的涡轮设计可以分成气动设计、冷却设计、结构设计和强度校核等部分,而单独的气动设计或者结构设计已经接近优化的最佳值。随着发动机功重比的提高,涡轮部件的气动设计、冷却设计、结构设计以及它们之间的相互影响需要精细考虑。因此冷却涡轮的设计必须是考虑多学科的耦合设计,而基于气-固-热多物理场耦合仿真的多学科设计优化是实现冷却涡轮多学科耦合设计的主要手段。

冷却涡轮的多学科设计优化方法通常有两种:手动方法与自动方法。手动方法是对包括缘板、加强筋、榫头、冷气通道等结构在内的冷却涡轮的几何结构进行人工手动调整的方法,这种优化方法需要不断地对冷却涡轮几何结构进行人工调整,优化的效率较低,且通常难以达到最优解。自动方法是采用遗传算法等优化目标驱动算法结合CAE手段对冷却涡轮的几何结构进行自动寻优,这种方法优化效率高,而且通常能达到最优解。而要实现冷却涡轮几何结构的自动优化,则首先需要对其进行参数化建模,以少量的几何参数作为优化变量,以便大大降低优化计算的复杂度。

目前包括缘板、加强筋、榫头、冷气通道在内的涡轮冷却榫接结构的参数化建模主要基于UG、CATIA、SolidWorks等商用三维CAD软件实现。由于这些软件的自身的参数化建模能力有限,因此冷却叶片的参数化建模主要依赖于这些软件的二次开发功能。而要实现这些软件的二次开发,除需要掌握C/C++等编程语言外,还需要掌握这些软件的大量API函数,因此实现的难度较大。另外,为了对复杂的涡轮冷却榫接结构进行参数化建模,需要编写大量的代码,因此开发的效率也较低。

为了改善上述问题,实现涡轮冷却叶片的榫接参数化建模的自动化,提高建模效率,减少人力成本。

下面对上述方案进行详细阐述。

实施例一

本发明提供一种涡轮冷却动叶榫接结构的参数化建模方法,如图1所示,该方法可以但不限于用于终端中,包括以下步骤:

步骤101:基于CAESES软件生成缘板的截面型线,并利用缘板的截面型线生成缘板实体,缘板实体包括初始缘板实体和缘板刀具体实体;

步骤102:基于CAESES软件生成加强筋的截面型线,并利用加强筋的截面型线生成加强筋实体;

步骤103:基于CAESES软件生成榫头两端的截面型线,并利用榫头两端的截面型线生成榫头实体3;

步骤104:基于CAESES软件生成冷气通道2的截面型线1,并利用冷气通道2的截面型线1生成冷气通道实体;

步骤105:基于布尔运算,利用缘板实体、强筋实体、榫头实体3和冷气通道实体生成榫接结构实体;

步骤106:将榫接结构实体的生成过程封装成目标特征程序,并设置目标特征程序的输入参数,以通过输入目标特征程序的输入参数,自动生成涡轮冷却叶片的榫接结构。

需要说明的是,本发明实施例提供的目标特征程序是可复用的,因此无需人工编写程序代码调用CAESES软件的API函数。

可以理解的是,本发明实施例中涉及的“CAESES软件”,是本领域技术人员所熟知的,因此,其具体实现方式不做过多描述。

进一步的,步骤101,包括:

步骤1011:基于CAESES软件,在坐标系中生成缘板的截面型线;

一些实施例中,可以但不限于选择在坐标系原点附近生成缘板的截面型线,以作图方便;

步骤1012:将缘板的截面型线进行旋转与平移变换,生成初始缘板实体;

具体的,步骤1012包括:

将缘板的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的缘板的截面型线复制于涡轮冷却叶片上的第一预设位置;

将位于第一预设位置的缘板的截面型线绕涡轮冷却叶片的涡轮轴线旋转一个栅距角度,生成回转曲面,并利用回转曲面封闭生成初始缘板实体;

需要说明的是,一个栅距角度即360度除以一周的总叶片数,也就是一周相邻的两个叶片对应的中心角;

步骤1013:基于CAESES软件,在坐标系中生成缘板刀具体的截面型线;

一些实施例中,可以但不限于选择在坐标系原点附近生成缘板刀具体的截面型线,以作图方便;

步骤1014:将缘板刀具体的截面型线进行旋转与平移变换,生成缘板刀具体实体;

具体的,步骤1014包括:

将缘板刀具体的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的缘板刀具体的截面型线分别复制于初始缘板实体的两侧;

将位于初始缘板实体的两侧的缘板刀具体的截面型线,分别按照预设角度生成回转面,并利用两个回转面分别封闭生成初始缘板实体两侧的缘板刀具体实体;

步骤1015:初始缘板实体和缘板刀具体实体构成缘板实体。

例如,如图2所示的缘板实体。

需要说明的是,本发明实施例对“缘板的截面型线、缘板刀具体的截面型线、第一预设位置和预设角度”的不做限定,可以由本领域技术人员根据实验数据、专家经验或工程需要等进行设置。

可以理解的是,本发明实施例涉及的“将进行旋转与平移变换后的缘板的截面型线复制于涡轮冷却叶片上的第一预设位置”的方法,是本领域技术人员所熟知的,因此,其具体实现方式不做过多描述。

进一步的,步骤102,包括:

步骤1021:基于CAESES软件,在坐标系中生成加强筋的截面型线;

一些实施例中,可以但不限于选择在坐标系原点附近生成加强筋的截面型线,以作图方便;

步骤1022:将加强筋的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的加强筋的截面型线复制于涡轮冷却叶片上的第二预设位置;

步骤1023:将位于第二预设位置的加强筋的截面型线进行拉伸,生成加强筋的表面曲面,并利用加强筋的表面曲面封闭生成加强筋实体。

例如,如图3所示的加强筋实体。

需要说明的是,本发明实施例对“加强筋的截面型线和第二预设位置”的不做限定,可以由本领域技术人员根据实验数据、专家经验或工程需要等进行设置。

可以理解的是,本发明实施例涉及的“将进行旋转与平移变换后的加强筋的截面型线复制于涡轮冷却叶片上的第二预设位置”的方法,是本领域技术人员所熟知的,因此,其具体实现方式不做过多描述。

进一步的,步骤103,包括:

步骤1031:基于CAESES软件,在坐标系中生成榫头两端的截面型线;

一些实施例中,可以但不限于选择在坐标系原点附近生成榫头两端的截面型线,以作图方便;

步骤1032:将榫头两端的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的榫头两端的截面型线复制于涡轮冷却叶片上的第三预设位置;

步骤1033:将位于第三预设位置的榫头两端的截面型线分别进行拉伸,生成榫头的表面曲面,并利用榫头的表面曲面封闭生成榫头实体3。

例如,如图4所示的榫头实体3。

需要说明的是,本发明实施例对“榫头两端的截面型线和第三预设位置”的不做限定,可以由本领域技术人员根据实验数据、专家经验或工程需要等进行设置。另外,本发明实施例提供的榫头包含伸根。

可以理解的是,本发明实施例涉及的“将进行旋转与平移变换后的榫头两端的截面型线复制于涡轮冷却叶片上的第三预设位置”的方法,是本领域技术人员所熟知的,因此,其具体实现方式不做过多描述。

进一步的,步骤104,包括:

步骤1041:基于CAESES软件,在坐标系中生成冷气通道2的截面型线1;

一些实施例中,可以但不限于选择在坐标系原点附近生成冷气通道2的截面型线1,以作图方便;

步骤1042:将冷气通道2的截面型线1进行拉伸,生成冷气通道2的表面曲面;

步骤1043:利用冷气通道2的表面曲面封闭生成冷气通道实体,并将冷气通道实体通过平移变换移动至涡轮冷却叶片上的第四预设位置。

例如,如图5所示的冷气通道实体。

需要说明的是,本发明实施例对“冷气通道2的截面型线1和第四预设位置”的不做限定,可以由本领域技术人员根据实验数据、专家经验或工程需要等进行设置。

可以理解的是,本发明实施例涉及的“将冷气通道实体通过平移变换移动至涡轮冷却叶片上的第四预设位置”的方法,是本领域技术人员所熟知的,因此,其具体实现方式不做过多描述。

进一步的,步骤105,包括:

步骤1051:将初始缘板实体与榫头实体3进行布尔求和运算,得到第一实体;

步骤1052:将第一实体与缘板刀具体实体进行布尔作差运算,得到第二实体;

步骤1053:将第二实体与加强筋实体进行布尔求和运算,得到第三实体;

步骤1054:将第三实体与冷气通道实体进行布尔作差运算,得到榫接结构实体。

例如,如图6所示的榫接结构实体。

需要说明的是,本发明实施例中涉及的“布尔求和运算和布尔作差运算”方法,是本领域技术人员所熟知的,因此,其具体实现方式不做过多描述。

可以理解的是,布尔运算包括:布尔求和运算和布尔作差运算。

进一步的,步骤106,包括:

步骤1061:将缘板实体的生成过程封装成第一特征程序,加强筋实体的生成过程封装成第二特征程序,榫头实体3的生成过程封装成第三特征程序,冷气通道实体的生成过程封装成第四特征程序;

步骤1062:利用缘板实体、强筋实体、榫头实体3和冷气通道实体生成榫接结构实体的过程封装成第五特征程序;

步骤1063:第一特征程序、第二特征程序、第三特征程序、第四特征程序和第五特征程序构成目标特征程序;

步骤1064:分别设置第一特征程序、第二特征程序、第三特征程序和第四特征程序的输入参数;

步骤1065:令第一特征程序、第二特征程序、第三特征程序和第四特征程序的输入参数为目标特征程序的输入参数,以通过输入目标特征程序的输入参数,生成涡轮冷却叶片的榫接结构。

需要说明的是,本发明实施例提供的第一特征程序、第二特征程序、第三特征程序和第四特征程序是可复用的,因此无需人工编写程序代码调用CAESES软件的API函数。

进一步的,第一特征程序的输入参数包括:缘板的截面型线的几何参数、缘板的位置变换参数和缘板的回转角度参数;

需要说明的是,缘板的截面型线的几何参数可以但不限于包括:组成缘板的截面型线的线段长度和角度、圆半径等;比如矩形的截面就是长和宽;

缘板的回转角度参数一般指缘板的两侧面所夹的周向角度,即上述的栅距角度。

进一步的,第二特征程序的输入参数包括:加强筋的截面型线的几何参数、加强筋的颜色参数和加强筋的位置变换参数;

需要说明的是,加强筋的截面型线的几何参数可以但不限于包括:组成加强筋的截面型线的线段长度和角度、圆半径等;比如三角形截面就是三条边的长度。进一步的,第三特征程序的输入参数包括:榫头的截面型线的几何参数、榫头的位置变换参数、榫头的颜色参数、榫头的边倒圆参数和榫头的上截面位置参数;

需要说明的是,榫头的截面型线的几何参数可以但不限于包括:组成榫头的截面型线的线段长度和角度、圆半径等,不同的形式的截面对应不同的几何参数;

榫头的边倒圆参数一般指的是对榫头边进行倒圆的半径;

榫头的上截面位置参数一般指的是确定榫头的上截面位置的坐标。

进一步的,第四特征程序的输入参数包括:冷气通道2的截面型线1的几何参数、冷气通道2的扫掠线参数和冷气通道2的位置变换参数。

需要说明的是,冷气通道2的截面型线1的几何参数指可以但不限于包括:组成截面型线的线段长度和角度、圆半径等;

冷气通道2的扫掠线参数一般指的是组成扫掠型线的线段长度和角度、圆半径、弧线的控制点坐标等。

具体的,榫头的边倒圆参数中的边倒圆为图6中的边倒圆4。

经多次试验证明,本发明实施例提供的基于CAESES软件的涡轮冷却叶片的榫接参数化建模方法,不仅可行实用,而且生成的特征程序具有良好的复用性。

本发明实施例提供的一种涡轮冷却动叶榫接结构的参数化建模方法,通过基于CAESES软件生成缘板的截面型线,并利用所述缘板的截面型线生成缘板实体,所述缘板实体包括初始缘板实体和缘板刀具体实体,通过基于CAESES软件生成加强筋的截面型线,并利用所述加强筋的截面型线生成加强筋实体,通过基于CAESES软件生成榫头两端的截面型线,并利用所述榫头两端的截面型线生成榫头实体3,通过基于CAESES软件生成冷气通道2的截面型线1,并利用所述冷气通道2的截面型线1生成冷气通道实体,通过基于布尔运算,利用所述缘板实体、所述强筋实体、所述榫头实体3和所述冷气通道实体生成榫接结构实体,通过将所述榫接结构实体的生成过程封装成目标特征程序,并设置所述目标特征程序的输入参数,以通过输入所述目标特征程序的输入参数,自动生成涡轮冷却叶片的榫接结构,不仅实现了自动创建可复用的缘板、加强筋、榫头、冷气通道2和榫接的特征程序代码,无需人工编写程序代码调用CAESES软件的API函数,而且只需编写极少量的程序代码,即可实现涡轮冷却叶片的榫接结构参数化建模的自动化,简单易执行,提高了建模效率,减少了人力成本。

实施例二

为配合实现上述的涡轮冷却动叶榫接结构的参数化建模方法,本发明提供一种基于CAESES软件的涡轮冷却动叶榫接结构的参数化建模装置,参照图7,该装置包括:

第一生成模块,用于基于CAESES软件生成缘板的截面型线,并利用缘板的截面型线生成缘板实体,缘板实体包括初始缘板实体和缘板刀具体实体;

第二生成模块,用于基于CAESES软件生成加强筋的截面型线,并利用加强筋的截面型线生成加强筋实体;

第三生成模块,用于基于CAESES软件生成榫头两端的截面型线,并利用榫头两端的截面型线生成榫头实体;

第四生成模块,用于基于CAESES软件生成冷气通道的截面型线,并利用冷气通道的截面型线生成冷气通道实体;

第五生成模块,用于基于布尔运算,利用缘板实体、强筋实体、榫头实体和冷气通道实体生成榫接结构实体;

封装模块,用于将榫接结构实体的生成过程封装成目标特征程序,并设置目标特征程序的输入参数,以通过输入目标特征程序的输入参数,自动生成涡轮冷却叶片的榫接结构。

进一步的,第一生成模块,包括:

第一生成单元,用于基于CAESES软件,在坐标系中生成缘板的截面型线;

第二生成单元,用于将缘板的截面型线进行旋转与平移变换,生成初始缘板实体;

第三生成单元,用于基于CAESES软件,在坐标系中生成缘板刀具体的截面型线;

第四生成单元,用于将缘板刀具体的截面型线进行旋转与平移变换,生成缘板刀具体实体;

构建单元,用于初始缘板实体和缘板刀具体实体构成缘板实体。

具体的,第二生成单元,具体用于:

将缘板的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的缘板的截面型线复制于涡轮冷却叶片上的第一预设位置;

将位于第一预设位置的缘板的截面型线绕涡轮冷却叶片的涡轮轴线旋转一个栅距角度,生成回转曲面,并利用回转曲面封闭生成初始缘板实体。

具体的,第四生成单元,具体用于:

将缘板刀具体的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的缘板刀具体的截面型线分别复制于初始缘板实体的两侧;

将位于初始缘板实体的两侧的缘板刀具体的截面型线,分别按照预设角度生成回转面,并利用两个回转面分别封闭生成初始缘板实体两侧的缘板刀具体实体。

进一步的,第二生成模块,具体用于:

基于CAESES软件,在坐标系中生成加强筋的截面型线;

将加强筋的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的加强筋的截面型线复制于涡轮冷却叶片上的第二预设位置;

将位于第二预设位置的加强筋的截面型线进行拉伸,生成加强筋的表面曲面,并利用加强筋的表面曲面封闭生成加强筋实体。

进一步的,第三生成模块,具体用于:

基于CAESES软件,在坐标系中生成榫头两端的截面型线;

将榫头两端的截面型线进行旋转与平移变换,并将进行旋转与平移变换后的榫头两端的截面型线复制于涡轮冷却叶片上的第三预设位置;

将位于第三预设位置的榫头两端的截面型线分别进行拉伸,生成榫头的表面曲面,并利用榫头的表面曲面封闭生成榫头实体。

进一步的,第四生成模块,具体用于:

基于CAESES软件,在坐标系中生成冷气通道的截面型线;

将冷气通道的截面型线进行拉伸,生成冷气通道的表面曲面;

利用冷气通道的表面曲面封闭生成冷气通道实体,并将冷气通道实体通过平移变换移动至涡轮冷却叶片上的第四预设位置。

进一步的,第五生成模块,具体用于:

将初始缘板实体与榫头实体进行布尔求和运算,得到第一实体;

将第一实体与缘板刀具体实体进行布尔作差运算,得到第二实体;

将第二实体与加强筋实体进行布尔求和运算,得到第三实体;

将第三实体与冷气通道实体进行布尔作差运算,得到榫接结构实体。

进一步的,封装模块,具体用于:

将缘板实体的生成过程封装成第一特征程序,加强筋实体的生成过程封装成第二特征程序,榫头实体的生成过程封装成第三特征程序,冷气通道实体的生成过程封装成第四特征程序;

利用缘板实体、强筋实体、榫头实体和冷气通道实体生成榫接结构实体的过程封装成第五特征程序;

第一特征程序、第二特征程序、第三特征程序、第四特征程序和第五特征程序构成目标特征程序;

分别设置第一特征程序、第二特征程序、第三特征程序和第四特征程序的输入参数;

令第一特征程序、第二特征程序、第三特征程序和第四特征程序的输入参数为目标特征程序的输入参数,以通过输入目标特征程序的输入参数,生成涡轮冷却叶片的榫接结构。

具体的,第一特征程序的输入参数,包括:缘板的截面型线的几何参数、缘板的位置变换参数和缘板的回转角度参数;

第二特征程序的输入参数包括:加强筋的截面型线的几何参数、加强筋的颜色参数和加强筋的位置变换参数;

第三特征程序的输入参数包括:榫头的截面型线的几何参数、榫头的位置变换参数、榫头的颜色参数、榫头的边倒圆参数和榫头的上截面位置参数;

第四特征程序的输入参数包括:冷气通道的截面型线的几何参数、冷气通道的扫掠线参数和冷气通道的位置变换参数。

本发明实施例提供的一种基于CAESES软件的涡轮冷却叶片的参数化建模装置,通过第一生成模块基于CAESES软件生成缘板的截面型线,并利用缘板的截面型线生成缘板实体,缘板实体包括初始缘板实体和缘板刀具体实体,通过第二生成模块基于CAESES软件生成加强筋的截面型线,并利用加强筋的截面型线生成加强筋实体,通过第三生成模块基于CAESES软件生成榫头两端的截面型线,并利用榫头两端的截面型线生成榫头实体,通过第四生成模块基于CAESES软件生成冷气通道的截面型线,并利用冷气通道的截面型线生成冷气通道实体,通过第五生成模块基于布尔运算,利用缘板实体、强筋实体、榫头实体和冷气通道实体生成榫接结构实体,通过封装模块将榫接结构实体的生成过程封装成目标特征程序,并设置目标特征程序的输入参数,以通过输入目标特征程序的输入参数,自动生成涡轮冷却叶片的榫接结构,不仅实现了自动创建可复用的缘板、加强筋、榫头、冷气通道和榫接的特征程序代码,无需人工编写程序代码调用CAESES软件的API函数,而且只需编写极少量的程序代码,即可实现涡轮冷却叶片的榫接参数化建模的自动化,简单易执行,提高了建模效率,减少了人力成本。

可以理解的是,上述提供的装置实施例与上述的方法实施例对应,相应的具体内容可以相互参考,在此不再赘述。

实施例三

基于同一种发明构思,本发明还提供了一种计算机设备,该计算机设备包括处理器以及存储器,所述存储器用于存储计算机程序,所述计算机程序包括程序指令,所述处理器用于执行所述计算机存储介质存储的程序指令。处理器可能是中央处理单元(CentralProcessing Unit,CPU),还可以是其他通用处理器、数字信号处理器(Digital SignalProcessor、DSP)、专用集成电路(Application SpecificIntegrated Circuit,ASIC)、现成可编程门阵列(Field-Programmable GateArray,FPGA)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等,其是终端的计算核心以及控制核心,其适于实现一条或一条以上指令,具体适于加载并执行计算机存储介质内一条或一条以上指令从而实现相应方法流程或相应功能,以实现上述实施例中一种涡轮冷却动叶榫接结构的参数化建模方法的步骤。

实施例四

基于同一种发明构思,本发明还提供了一种存储介质,具体为计算机可读存储介质(Memory),所述计算机可读存储介质是计算机设备中的记忆设备,用于存放程序和数据。可以理解的是,此处的计算机可读存储介质既可以包括计算机设备中的内置存储介质,当然也可以包括计算机设备所支持的扩展存储介质。计算机可读存储介质提供存储空间,该存储空间存储了终端的操作系统。并且,在该存储空间中还存放了适于被处理器加载并执行的一条或一条以上的指令,这些指令可以是一个或一个以上的计算机程序(包括程序代码)。需要说明的是,此处的计算机可读存储介质可以是高速RAM存储器,也可以是非不稳定的存储器(non-volatile memory),例如至少一个磁盘存储器。可由处理器加载并执行计算机可读存储介质中存放的一条或一条以上指令,以实现上述实施例中一种涡轮冷却动叶榫接结构的参数化建模方法的步骤。

可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

- 涡轮冷却叶片叶身气膜孔与尾缘偏劈缝的参数化建模方法

- 一种陶瓷基复合材料涡轮叶盘榫接结构疲劳试验夹具及试验方法