数控装置

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及对工作机械进行控制的数控装置。

背景技术

在工作机械中,为了削减成本、缩短工时而要求加工的高效化。作为缩短加工时间的方法,存在自适应控制。自适应控制是指使用由传感器等得到的信号对加工状态进行监视,与加工状态相对应而实时地改变加工条件。

进行自适应控制的数控装置记载于专利文献1。在专利文献1所记载的数控装置中,通过与主轴电动机的主轴负荷值相应地对轴的进给速度进行控制,从而缩短循环时间,实现了加工时间的缩短。

专利文献1:日本特开2017-097701号公报

发明内容

但是,在与主轴负荷值相应地进行控制的情况下,在检测到由刀具与工件接触而引起的主轴负荷值的变化后开始速度控制,开始速度控制的定时比刀具与工件接触的定时变慢。即,有时在加工程序中记载的速度与实际的速度产生偏差。

本发明就是鉴于上述情况而提出的,其目的在于抑制在加工程序中记载的速度与实际的速度之间的差异。

为了解决上述的课题,并达到目的,本发明所涉及的数控装置具有速度映射图创建部,其基于对工作机械进行控制而对工件进行切削加工所得到的加工信息,确定在对工件进行切削加工时的切削路径上的进行切削的区间即切削部及不进行切削的区间即非切削部,创建具有与非切削部中的进给速度和切削部中的进给速度相关的信息的速度映射图。另外,数控装置具有:速度映射图数据库,其对速度映射图进行保存;以及指令输出部,其基于速度映射图而生成针对工作机械的指令。

发明的效果

本发明所涉及的数控装置具有下述效果,即,抑制在加工程序中记载的速度与实际的速度之间的差异。

附图说明

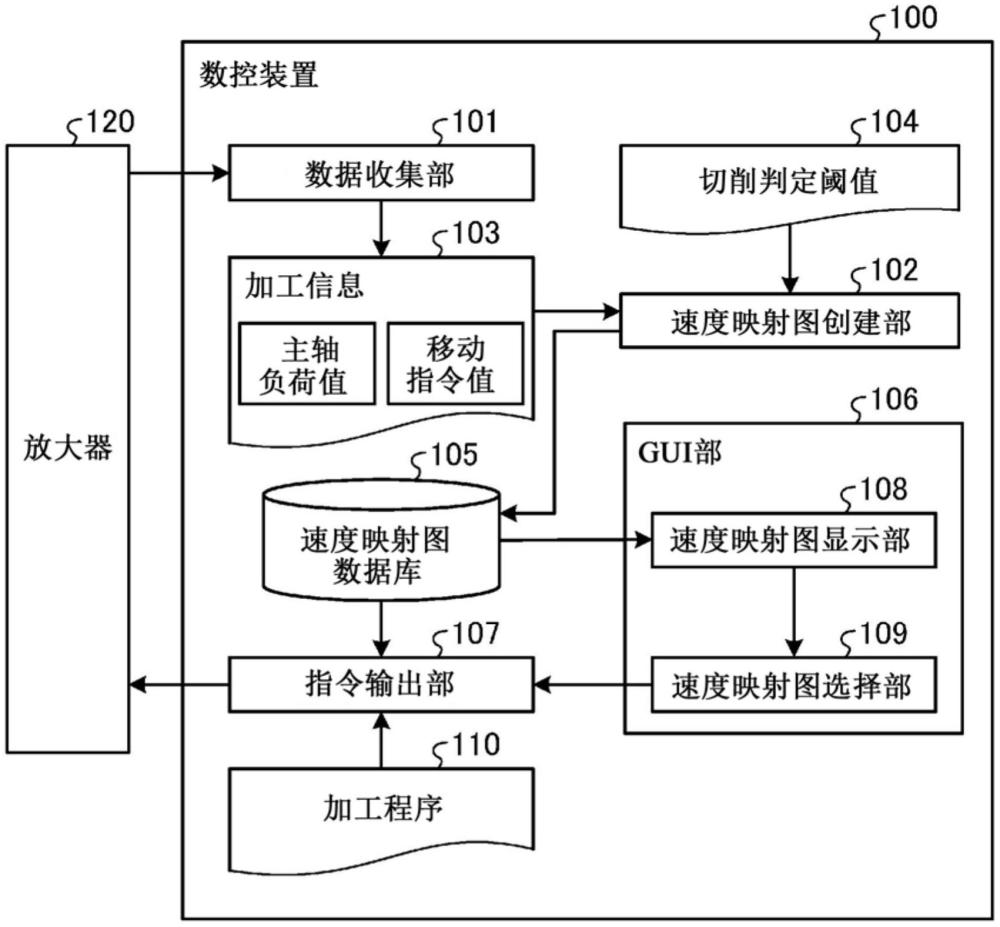

图1是表示实施方式1所涉及的数控装置的结构例的图。

图2是表示由实施方式1所涉及的数控装置的数据收集部生成的加工信息的一个例子的图。

图3是表示实施方式1所涉及的数控装置的速度映射图创建部的结构例的图。

图4是表示由实施方式1所涉及的数控装置的速度映射图创建部创建的速度映射图的一个例子的图。

图5是表示实施方式1所涉及的数控装置的速度映射图创建部的动作的一个例子的流程图。

图6是表示实施方式1所涉及的数控装置的指令输出部的动作的一个例子的流程图。

图7是表示使用实施方式1所涉及的数控装置而进行的加工动作的一个例子的图。

图8是表示与图7所示的加工动作相对应的速度映射图的图。

图9是表示实施方式1所涉及的数控装置的硬件结构例的图。

图10是表示实施方式2所涉及的数控装置的结构例的第1图。

图11是表示实施方式2所涉及的数控装置的结构例的第2图。

图12是表示实施方式2所涉及的数控装置所具有的机器学习装置的结构例的图。

图13是表示神经网络的结构例的图。

图14是表示实施方式2所涉及的机器学习装置的动作的一个例子的流程图。

图15是表示实施方式2所涉及的数控装置所具有的推断装置的结构例的图。

图16是表示实施方式2所涉及的推断装置的动作的一个例子的流程图。

具体实施方式

下面,基于附图对本发明的实施方式所涉及的数控装置详细地进行说明。

实施方式1.

图1是表示实施方式1所涉及的数控装置的结构例的图。实施方式1所涉及的数控装置100具有数据收集部101、速度映射图创建部102、速度映射图数据库105、图形用户接口部(GUI部)106及指令输出部107。GUI部106包含速度映射图显示部108及速度映射图选择部109而构成。如上所述的结构的数控装置100与对省略图示的工作机械所具有的电动机进行驱动的放大器120连接,生成用于对工作机械进行控制的指令而输出至放大器120。

在图1所示的数控装置100中,速度映射图创建部102根据是否创建完成速度映射图而动作不同。具体地说,数控装置100在速度映射图的创建没有完成的状态下按照加工程序110生成指令而输出至放大器120,并且进行速度映射图的创建。另外,数控装置100在速度映射图的创建完成的状态下按照速度映射图生成指令而输出至放大器120。

下面,对数控装置100的各部分的动作进行说明。

数据收集部101在通过由后面记述的指令输出部107对放大器120输出指令而由工作机械进行加工的期间,对由放大器120输出的信息进行收集,基于收集到的信息而生成加工信息103。数据收集部101在通过后面记述的速度映射图创建部102进行的速度映射图的创建没有完成的情况下生成加工信息103。此外,数据收集部101也可以与通过后面记述的速度映射图创建部102进行的速度映射图的创建是否完成无关地,在由工作机械进行加工的期间生成加工信息103。

加工信息103由主轴负荷值及移动指令值构成。关于加工信息103的详细内容另外进行说明。数据收集部101将生成的加工信息103输出至速度映射图创建部102。

速度映射图创建部102基于由数据收集部101生成的加工信息103及预先确定的切削判定阈值104,判定在从工作机械开始工件的加工至结束加工为止的期间的哪个时间进行了切削,基于判定结果而创建速度映射图。速度映射图是用于提高非切削部位的速度的信息,关于详细内容另外进行说明。在这里的速度是指刀具的进给速度。速度映射图创建部102将创建的速度映射图登记于速度映射图数据库105。

指令输出部107在最初的加工时,即,通过速度映射图创建部102进行的速度映射图的创建没有完成,在速度映射图数据库105中没有登记速度映射图的状态时,按照加工程序110生成指令而输出至放大器120。另外,指令输出部107在第2次及其以后的加工时,即,在速度映射图数据库105中登记有速度映射图的状态时,从速度映射图数据库105取得速度映射图,基于速度映射图,即,以速度映射图所示的速度生成用于使刀具移动的指令而输出至放大器120,由此缩短加工时间。

在这里,工作机械不是始终以相同材质的工件为对象进行相同的加工,通过变更由对工作机械进行控制的数控装置100执行的加工程序110,从而能够以各种条件对各种材质的工件进行加工。因此,数控装置100的速度映射图创建部102分别关于由工件的材质、加工所使用的刀具、进行加工而得到的结果物的目标形状等决定的各种情形,创建速度映射图而登记于速度映射图数据库105。数控装置100的用户从在速度映射图数据库105中登记的速度映射图中,对与使工作机械执行的加工动作相对应的速度映射图进行选择。此时使用GUI部106。即,数控装置100的用户能够经由GUI部106从在速度映射图数据库105中登记的速度映射图中对任意的速度映射图进行选择。

图2是表示由实施方式1所涉及的数控装置100的数据收集部101生成的加工信息103的一个例子的图。

如图2所示那样,加工信息103由针对每个时间t的主轴负荷值l及移动指令值p构成。移动指令值p例如是对工作机械所具有的轴各自的移动目的地的位置进行指定的信息。移动指令值p可以是对工作机械的可动部的任意的点的移动目的地的位置、例如刀具上的任意的点的移动目的地的位置进行指定的信息。时间t的单位是指令从数控装置100向放大器120的输出周期,时间t表示从加工开始起的累积时间。主轴负荷值l及移动指令值p是从工作机械经由放大器120反馈的信息。关于时间t,无需从工作机械经由放大器120而取得,但也可以构成为在主轴负荷值l及移动指令值p的基础上,时间t也进行反馈。

图3是表示实施方式1所涉及的数控装置100的速度映射图创建部102的结构例的图。

速度映射图创建部102具有切削/非切削判定部201、速度映射图生成部202及速度映射图登记部204。

切削/非切削判定部201基于加工信息103及切削判定阈值104对切削/非切削进行判定。即,切削/非切削判定部201基于加工信息103及切削判定阈值104,判定是加工动作中的工作机械对工件进行切削的切削状态,还是没有对工件进行切削的非切削状态。切削/非切削判定部201在加工信息103所包含的主轴负荷值大于切削判定阈值104的情况下判定为切削状态,在主轴负荷值小于或等于切削判定阈值104的情况下判定为非切削状态。切削/非切削判定部201是状态判定部。

速度映射图生成部202基于通过切削/非切削判定部201得到的切削/非切削的判定结果和加工条件参数205而生成速度映射图203。在加工条件参数205包含切削进给时间常数及切削进给极限速度。将速度映射图203的一个例子在图4示出。图4是表示由实施方式1所涉及的数控装置100的速度映射图创建部102创建的速度映射图203的一个例子的图。

速度映射图203由指令速度的切换位置处的针对每个轴的位置信息及速度指令值构成。指令速度的切换位置是基于通过切削/非切削判定部201得到的判定结果发生变化的位置而决定的位置,具体地说,是基于从非切削状态向切削状态的切换位置,或者从切削状态向非切削状态的切换位置而决定的位置。从非切削状态切换至切削状态时的指令速度的切换位置,成为从非切削状态向切削状态的切换位置加上减速时间而得到的位置。从切削状态切换至非切削状态时的指令速度的切换位置,与从切削状态向非切削状态的切换位置一致。即,速度映射图203由从切削状态成为非切削状态的位置和非切削时的目标速度即指令速度、及在从非切削状态成为切削状态前开始减速的位置和切削时的目标速度即指令速度构成。目标速度是在加工程序110中记述的刀具的进给速度。

速度映射图登记部204将由速度映射图生成部202生成的速度映射图登记于速度映射图数据库105。

图5是表示实施方式1所涉及的数控装置100的速度映射图创建部102的动作的一个例子的流程图。

速度映射图创建部102首先读入从数据收集部101输出的加工信息103(步骤S11)。速度映射图创建部102在该步骤S11中,读入加工信息103的1个记录。更详细地说,速度映射图创建部102读入加工信息103所包含的时间t、主轴负荷值l及移动指令值p的组之中的在过去执行的步骤S11中没有读入的组中的最老的时间的组。

速度映射图创建部102接下来在切削/非切削判定部201中,基于加工信息103及切削判定阈值104而判定在切削路径上存在的非切削部。非切削部是不进行切削的区间。即,切削/非切削判定部201使用加工信息103及切削判定阈值104,判定在对工件进行加工时在刀具移动的路径即切削路径的哪个区间进行工件的切削,在哪个区间不进行工件的切削(步骤S12)。此外,在下面的说明中,为了方便起见,将切削路径上的进行切削的区间,具体地说,将主轴负荷值大于切削判定阈值104的区间称为切削部。另外,主轴负荷值小于或等于切削阈值的区间成为上述的非切削部。

切削/非切削判定部201接下来判定切削部和非切削部的切换的判定,即,步骤S12中的最新的判定结果是否从步骤S12中的前一次的判定结果进行了切换(步骤S13)。在切削部和非切削部没有切换的情况下(步骤S13:No),返回至步骤S11,再次进行加工信息103的读入及切削/非切削的判定。

在切削部和非切削部进行了切换的情况下(步骤S13:Yes),速度映射图生成部202对加减速时间进行计算(步骤S14)。在这里的加减速时间是使刀具的进给速度以确定的加速度加速的时间及使刀具的进给速度以确定的减速度减速的时间。在步骤S14中,速度映射图生成部202在从非切削部切换至切削部的第1变化点处,根据通过步骤S12中的判定结果而确定的非切削部连续的时间和加工信息103所包含的移动指令值,对加减速时间进行计算。例如,速度映射图生成部202在非切削部结束的时间以前,即,在切削部开始的时间以前,以刀具的进给速度减速至适于工件的切削的速度为止的方式对减速时间进行计算。为了缩短加工时间,优选刀具的进给速度成为适于工件的切削的速度的定时与切削部的开始定时一致。另一方面,根据切削判定阈值104的设定值和主轴负荷值之间的关系,有可能在通过切削/非切削判定部201得到的判定结果中包含误差。因此,速度映射图生成部202可以考虑上述误差而对减速时间进行计算。通过设为上述方式,从而能够防止在通过切削/非切削判定部201得到的判定结果中包含误差的情况下加工精度劣化。此外,上述的“适于工件的切削的速度”是由在加工程序110中记述的指令所指定的对工件进行切削时的刀具的进给速度。另外,在步骤S14中,速度映射图生成部202在从切削部切换至非切削部的第2变化点处,对在非切削部的开始后使刀具的进给速度以确定的加速度加速的时间(加速时间)进行计算。

速度映射图生成部202接下来对加上上述计算出的加减速时间后的指令速度进行计算,对速度映射图进行更新(步骤S15)。对映射图进行更新是追加1行映射图。

如果步骤S15的速度映射图的更新处理结束,则速度映射图创建部102对是否将加工信息103全部读入,即,在重复执行的上述的步骤S11中加工信息103的全部记录的读入是否完成进行确认(步骤S16)。在读入没有完成的情况下(步骤S16:No),返回至步骤S11。在读入完成的情况下(步骤S16:Yes),将通过步骤S15更新后的速度映射图由速度映射图登记部204登记于速度映射图数据库105(步骤S17)。

数控装置100在通过速度映射图创建部102进行的速度映射图的创建完成后,使用创建的速度映射图对工作机械进行控制而进行加工。在使用速度映射图的加工中,在加工时间及加工结果中的一者或者两者存在问题的情况下,在对切削判定阈值104进行调整后由速度映射图创建部102再次执行图5所示的一系列的处理,由此创建精度高的速度映射图。

图6是表示实施方式1所涉及的数控装置100的指令输出部107的动作的一个例子的流程图。图6示出了指令输出部107将基于在速度映射图数据库105中登记的速度映射图的指令进行输出的动作。

指令输出部107首先从在速度映射图数据库105中登记的速度映射图203读入1个记录(步骤S21),并且取得当前的加工位置(步骤S22)。指令输出部107接下来对当前的加工位置是否到达速度映射图所示的位置,即,当前的加工位置是否到达在步骤S21中读入的记录(以下,称为当前记录)的位置信息所示的位置进行确认(步骤S23)。在当前的加工位置没有到达速度映射图所示的位置的情况下(步骤S23:No),指令输出部107创建基于速度映射图的速度指令值的指令,即,基于当前记录的速度指令值的指令(步骤S24)。指令输出部107接下来将创建的指令输出至放大器120(步骤S25)。指令输出部107接下来判定加工程序110是否结束(步骤S26),在没有结束的情况下(步骤S26:No),返回至步骤S22。在加工程序110结束的情况下(步骤S26:Yes),指令输出部107结束动作。另外,在上述步骤S23中,在判定为当前的加工位置到达速度映射图所示的位置的情况下(步骤S23:Yes),指令输出部107返回至步骤S21。

接下来,对使用实施方式1所涉及的数控装置100而进行的加工动作进行说明。图7是表示使用实施方式1所涉及的数控装置100而进行的加工动作的一个例子的图。图7示出数控装置100使用速度映射图而生成指令的情况下的速度的变化的例子。如果将时刻T1的坐标设为(X1,Y1),将时刻T2的坐标设为(X2,Y2),将时刻T3的坐标设为(X3,Y3),将时刻T4的坐标设为(X4,Y4),则与图7的情况相对应的速度映射图成为图8所示。

如图7所示,在数控装置100通过使用速度映射图而生成指令,从而由工作机械进行切削加工的情况下,工作机械在从切削部向非切削部的切换位置处开始加速,加速至速度v2为止。然后,工作机械直至从非切削部向切削部的切换位置为止,减速至原来的速度v1。

在指令输出部107使用速度映射图而生成指令的情况下,使用的速度映射图的指定是通过加工程序110进行的。指令输出部107在通过加工程序110指定出的速度映射图存在于速度映射图数据库105内的情况下使用速度映射图而生成指令,在不存在的情况下按照加工程序110而生成指令。

另外,在使用的速度映射图没有由加工程序110指定的情况下,使用了速度映射图的速度控制变得无效。另外,数控装置100在使用的速度映射图没有由加工程序110指定且使用后面记述的GUI部106由用户指定出任意的速度映射图的情况下,能够使用指定出的速度映射图而生成指令。此外,在使用的速度映射图的指定通过加工程序110及GUI部106这两者进行且指定出的速度映射图不同的情况下,数控装置100可以使用由加工程序110指定的速度映射图,也可以使用利用GUI部106指定出的速度映射图。可以构成为能够由用户对优选哪种指定进行设定。

GUI部106利用于由用户对指令输出部107生成指令时所使用的速度映射图进行指定的情况。

在GUI部106中,速度映射图显示部108在用户对速度映射图进行指定时,对在速度映射图数据库105中登记的速度映射图的一览进行显示。速度映射图选择部109从用户接受用于从速度映射图的一览对任意的速度映射图进行选择的操作。在该情况下,指令输出部107从速度映射图数据库105取得由用户选择出的速度映射图,生成基于所取得的速度映射图的指令而输出至放大器120。

如以上所述,本实施方式所涉及的数控装置100基于按照加工程序110对工作机械进行控制而进行的加工动作的结果,创建表示刀具的进给速度的时间变化的速度映射图,在速度映射图的创建结束后使用速度映射图对工作机械进行控制。速度映射图包含速度的切换位置的信息和速度的切换位置处的速度指令值。根据数控装置100,将主轴负荷值和切削判定阈值104进行比较而确定切削部的开始地点,进行考虑了切削部的开始地点的速度控制,因此能够适当地控制向工件进刀时的速度而抑制在加工程序中记载的速度与实际的速度之间的差异。由此,能够防止加工精度劣化,并且通过在非切削部中提高刀具的进给速度而能够缩短加工时间。

此外,在本实施方式中,将速度映射图所表示的速度设为刀具的进给速度,但速度映射图所表示的速度也可以设为工件的移动速度、或者工件和刀具的相对速度。

在这里,对数控装置100的硬件结构进行说明。图9是表示实施方式1所涉及的数控装置100的硬件结构例的图。

数控装置100例如能够通过图9所示的处理器91、存储器92、显示装置93、输入装置94及接口电路95而实现。处理器91是CPU(也称为Central Processing Unit、中央处理装置、处理装置、运算装置、微处理器、微型计算机、DSP(Digital Signal Processor))或者系统LSI(Large Scale Integration)。存储器92是RAM(Random Access Memory)、ROM(ReadOnly Memory)、闪存、EPROM(Erasable Programmable Read Only Memory)、EEPROM(注册商标)(Electrically Erasable Programmable Read Only Memory)等。显示装置93是液晶面板等。输入装置94是键盘、鼠标等。显示装置93及输入装置94可以是将它们一体化的触摸面板。

数控装置100的数据收集部101、速度映射图创建部102、GUI部106及指令输出部107是通过由处理器91执行用于作为这些各部进行动作的程序而实现的。用于作为数据收集部101、速度映射图创建部102、GUI部106及指令输出部107进行动作的程序储存于存储器92。处理器91从存储器92读出该程序而执行,由此作为数据收集部101、速度映射图创建部102、GUI部106及指令输出部107进行动作。处理器91在作为数据收集部101或者指令输出部107进行动作时利用接口电路95。另外,处理器91在作为GUI部106进行动作时利用显示装置93及输入装置94。在存储器92中储存的程序可以说是使计算机执行数据收集部101、速度映射图创建部102、GUI部106及指令输出部107的顺序或者方法。存储器92还被用作由处理器91执行各种处理时的暂时存储器。在存储器92中储存的储存的上述的程序例如可以是在写入至CD(Compact Disc)-ROM、DVD(Digital Versatile Disc)-ROM等存储介质的状态下提供给用户等的方式,也可以是经由网络而提供的方式。

另外,存储器92为了实现数控装置100的速度映射图数据库105而被使用。另外,存储器902为了由数控装置100对图1等所示的加工信息103、切削判定阈值104及加工程序110进行保存而被使用。

接口电路95为了将数控装置100与其他装置连接而被使用。本实施方式中的其他装置的例子是放大器120。

此外,在其他实施方式中说明的数控装置的硬件结构与数控装置100相同。

实施方式2.

图10是表示实施方式2所涉及的数控装置的结构例的第1图,图11是表示实施方式2所涉及的数控装置的结构例的第2图。对图10及图11所示的数控装置的各结构要素之中的与实施方式1所涉及的数控装置100实现同一功能的结构要素标注有与实施方式1相同的标号。标注有与实施方式1相同的标号的结构要素的动作与实施方式1相同,因此省略说明。

实施方式2所涉及的数控装置与实施方式1所涉及的数控装置100的不同点在于,根据工件材质、刀具类别/材质、切削时的主轴负荷值及速度而对切削判定阈值104进行学习,使用学习到的切削判定阈值104而创建速度映射图。“刀具类别/材质”是表示刀具的类别和刀具的材质的信息。

图10所示的数控装置100a是将实施方式1所涉及的数控装置100的数据收集部101置换为数据收集部101a,并且追加有机器学习装置130的结构。数据收集部101a的动作与数控装置100的数据收集部101相同,但在生成加工信息103a这一点不同。加工信息103a包含主轴负荷值、移动指令值、工件材质及刀具类别/材质。即,加工信息103a是在加工信息103中追加有工件材质及刀具类别/材质的结构。另外,图11所示的数控装置100b是将实施方式1所涉及的数控装置100的数据收集部101置换为数据收集部101a,并且追加有推断装置140的结构。图11所示的数据收集部101a及加工信息103a与图10所示的数据收集部101a及加工信息103a相同。

图10的数控装置100a具有下述功能,即,机器学习装置130对切削判定阈值104进行学习而生成训练好的模型。另一方面,图11的数控装置100b具有下述功能,即,利用由外部的装置生成的训练好的模型而创建切削判定阈值104,使用创建的切削判定阈值104而创建速度映射图。生成数控装置100b所利用的训练好的模型的外部装置的例子是数控装置100a的机器学习装置130。

此外,在本实施方式中,为了方便起见,分为具有机器学习装置130的数控装置100a和具有推断装置140的数控装置100b而进行说明,但也可以是具有机器学习装置130及推断装置140这两者的结构的数控装置。

首先,关于进行切削判定阈值104的学习的数控装置100a的详细内容进行说明。

图12是表示实施方式2所涉及的数控装置100a所具有的机器学习装置130的结构例的图。机器学习装置130具有数据取得部301、模型生成部302及训练好的模型存储部303。

数据取得部301取得切削时的主轴负荷值及速度、工件材质、刀具类别/材质和切削判定阈值而作为学习用数据。切削时的主轴负荷值是加工信息103a所包含的主轴负荷值之中的工作机械对工件进行切削时的主轴负荷值。是否处于切削时是通过切削判定阈值和主轴负荷值的比较进行判定的。切削时的速度是根据加工信息103a所包含的移动指令值进行计算的。工件材质及刀具类别/材质是加工信息103a所包含的工件材质及刀具类别/材质。切削判定阈值是图10所示的切削判定阈值104,相当于机器学习的正确数据。数据取得部301将所取得的各数据输出至模型生成部302。

模型生成部302基于根据从数据取得部301输出的切削时的主轴负荷值及速度、工件材质、刀具类别/材质和切削判定阈值的组合而创建的学习用数据,对切削判定阈值进行学习。即,模型生成部302基于切削时的主轴负荷值及速度、工件材质、刀具类别/材质和切削判定阈值而生成用于对最佳的切削判定阈值进行推断的训练好的模型。在这里,学习用数据是将切削时的主轴负荷值及速度、工件材质、刀具类别/材质和切削判定阈值彼此相关联的数据。

模型生成部302所使用的学习算法能够使用有教师学习、无教师学习、强化学习等公知的算法。作为一个例子,对应用了神经网络的情况进行说明。

模型生成部302例如按照神经网络模型,通过所谓有教师学习对切削判定阈值进行学习。在这里,有教师学习是指下述方法,即,通过将输入和结果(标签)的数据的组赋予给机器学习装置,从而对这些学习用数据中存在的特征进行学习,根据输入而推断结果。

神经网络由多个神经元所组成的输入层、多个神经元所组成的中间层(隐藏层)和多个神经元所组成的输出层构成。中间层可以为1层或大于或等于2层。

例如,如果是如图13所示的3层的神经网络,则在多个数据输入至输入层的各神经元(X1-X3)后,各神经元将输入的数据的值乘以权重W1(w11-w16),向中间层的各神经元(Y1-Y2)输出。即,输入层的各神经元将使输入值乘以权重W1而得到的值朝向中间层的全部神经元输出。同样地,中间层的各神经元将输入的值乘以权重W2(w21-w26),向输出层的各神经元(Z1-Z3)输出。输出层的各神经元将从中间层的各神经元输入的值输出至外部。该输出结果根据权重W1及W2的值而改变。

在本实施方式中,神经网络按照基于由数据取得部301取得的切削时的主轴负荷值及速度、工件材质、刀具类别/材质和切削判定阈值的组合而创建的学习用数据,通过所谓有教师学习对切削判定阈值进行学习。

即,神经网络以将切削时的主轴负荷值及速度、工件材质和刀具类别/材质输入而从输出层输出的结果接近切削判定阈值的方式对权重W1和W2进行调整,从而进行学习。

模型生成部302通过执行以上所述的学习,从而生成训练好的模型并输出。

训练好的模型存储部303对从模型生成部302输出的训练好的模型进行存储。

接下来,使用图14,对由机器学习装置130学习切削判定阈值的动作进行说明。图14是表示实施方式2所涉及的机器学习装置130的动作的一个例子的流程图。

在机器学习装置130中,首先,数据取得部301取得切削时的主轴负荷值及速度、工件材质、刀具类别/材质和切削判定阈值(步骤S31)。此外,在这里,设为将切削时的主轴负荷值及速度、工件材质、刀具类别/材质和切削判定阈值同时取得,但只要能够将这些各数据相关联地输入即可,也可以将各数据在不同的定时取得。

接下来,模型生成部302进行学习处理,即,按照基于由数据取得部301取得的切削时的主轴负荷值及速度、工件材质、刀具类别/材质和切削判定阈值的组合而创建的学习用数据,通过所谓有教师学习对切削判定阈值进行学习,生成训练好的模型(步骤S32)。

接下来,训练好的模型存储部303对由模型生成部302生成的训练好的模型进行存储(步骤S33)。

此外,在本实施方式中,对在内部具有对切削判定阈值进行学习的机器学习装置130的数控装置100a进行了说明,但机器学习装置130也可以是处于数控装置100a的外部的独立装置。例如,机器学习装置130可以经由网络与数控装置100a连接,是独立于该数控装置100a的其他装置。另外,机器学习装置130也可以存在于云服务器上。

接下来,对利用由外部的机器学习装置生成的训练好的模型而推断切削判定阈值的数控装置100b的详细内容进行说明。在这里,设为生成训练好的模型的其他装置是数控装置100a的机器学习装置130而进行说明。

图15是表示实施方式2所涉及的数控装置100b所具有的推断装置140的结构例的图。推断装置140具有数据取得部401、推断部402及训练好的模型存储部403。训练好的模型存储部403接受由上述的数控装置100a的机器学习装置130创建的训练好的模型并存储。

数据取得部401取得切削时的主轴负荷值及速度、工件材质和刀具类别/材质。数据取得部401将所取得的各数据输出至推断部402。

推断部402利用训练好的模型存储部403所存储的训练好的模型而推断切削判定阈值。即,推断部402向该训练好的模型输入由数据取得部401所取得的切削时的主轴负荷值及速度、工件材质和刀具类别/材质,由此能够输出根据这些输入数据(切削时的主轴负荷值及速度、工件材质、刀具类别/材质)而推断的切削判定阈值。推断部402将推断出的切削判定阈值输出至速度映射图创建部102。

此外,在本实施方式中,使用由数控装置100a的机器学习装置130学习到的训练好的模型而由数控装置100b的推断装置140对切削判定阈值进行推断,但也可以在数控装置100b的内部进行学习。即,数控装置100b构成为具有与数控装置100a的机器学习装置130相同的机器学习装置,使用由该机器学习装置学习到的训练好的模型而由推断装置140推断切削判定阈值。

接下来,使用图16,对由推断装置140推断切削判定阈值的动作进行说明。图16是表示实施方式2所涉及的推断装置140的动作的一个例子的流程图。

在推断装置140中,首先,数据取得部401取得切削时的主轴负荷值及速度、工件材质和刀具类别/材质(步骤S41)。

接下来,推断部402将切削时的主轴负荷值及速度、工件材质和刀具类别/材质输入至训练好的模型存储部403所存储的训练好的模型(步骤S42),与此相伴而取得从训练好的模型输出的切削判定阈值。

接下来,推断部402将通过步骤S42所取得的切削判定阈值输出至速度映射图创建部102(步骤S43)。

接收到如上所述由推断装置140推断出的切削判定阈值的速度映射图创建部102使用接收到的切削阈值,执行在实施方式1中说明的动作,创建速度映射图。由此,能够针对切削时的主轴负荷值及速度、工件材质、刀具类别/材质这样的会对加工结果造成影响的各种条件而设定适当的切削判定阈值。即,能够对在速度映射图创建部102创建速度映射图时所使用的切削判定阈值进行优化。其结果,使用速度映射图而进行的加工的精度提高。

此外,在本实施方式中,对在模型生成部302所使用的学习算法中应用有教师学习的情况进行了说明,但并不限定于此。关于学习算法,除了有教师学习以外,也能够应用无教师学习等。

另外,模型生成部302可以按照针对多个数控装置而创建的学习用数据对切削判定阈值进行学习。此外,模型生成部302也可以从在同一区域使用的多个数控装置取得学习用数据,也可以利用从在不同的区域独立地动作的多个数控装置取得的学习用数据而对切削判定阈值进行学习。另外,也能够将取得学习用数据的数控装置在中途追加至对象,或从对象去除。并且,也可以将关于某数控装置对切削判定阈值进行学习的学习装置应用于其他数控装置,关于该其他数控装置对切削判定阈值进行再学习而对训练好的模型进行更新。

另外,作为模型生成部302所使用的学习算法,也能够使用对特征量本身的提取进行学习的深层学习(Deep Learning),也可以按照其他公知的方法例如遗传编程、功能逻辑编程、支持向量机等执行机器学习。

以上的实施方式所示的结构表示一个例子,也能够与其他公知技术组合,也能够将实施方式彼此组合,在不脱离主旨的范围也能够将结构的一部分省略、变更。

标号的说明

100、100a、100b数控装置,101、101a数据收集部,102速度映射图创建部,103、103a加工信息,104切削判定阈值,105速度映射图数据库,106图形用户接口部,107指令输出部,108速度映射图显示部,109速度映射图选择部,110加工程序,120放大器,130机器学习装置,140推断装置,201切削/非切削判定部,202速度映射图生成部,203速度映射图,204速度映射图登记部,205加工条件参数,301、401数据取得部,302模型生成部,303、403训练好的模型存储部,402推断部。