一种焦耳加热陶瓷炉用690合金电极的制作及其使用方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及核废料玻璃固化技术领域,具体涉及一种焦耳加热陶瓷炉用690合金电极的制作及其使用方法。

背景技术

玻璃具有良好的物理和化学耐久性,对锕系元素、锶、铯、锆和钼都具有良好的包容能力,使得玻璃成为固定长寿命和高放射性废物的首选基质。

20世纪50年代以来,全球对放射性废物的玻璃固化处理进行了广泛而深入的研究。1978年,法国第一座高放废物玻璃固化厂在马库尔投入运行,该厂采用了感应热埚技术。随后,德国、俄罗斯、英国、美国等国的玻璃固化厂也相继投入商业运行,主要采用焦耳加热陶瓷熔炉技术。

通常,作为焦耳加热陶瓷熔炉的电极材料,包括金属钼、氧化锡、石墨等,但它们都在熔融玻璃中的耐腐蚀性上存在一定的挑战。尤其是随着我国核电站燃料棒燃耗的逐渐增加,对电极的工作温度、使用寿命和耐腐蚀性提出了更高的要求。

Ni-Cr-Fe高温合金(690合金)具有很好的耐腐蚀性,最高工作温度可以高达1200℃,在内部增加气冷的条件下,其腐蚀速率最低可以达到2mm/年。

合金电极在长期服役时存在以下问题:

(1)冷却槽路设计不合理,导致合金局部冷却效果变差,合金使用寿命短;

(2)冷却槽路使用传统焊接工艺时,极易存在焊点不均匀、有针孔或杂质,导致电极背面出现腐蚀,影响电极的长期使用;

(3)机加工时存在残余应力,导致合金电极在高温下使用时产生变形,导致局部电流密度过大出现腐蚀,影响使用寿命。

发明内容

本发明的目的是针对核废料玻璃固化耐高温和耐腐蚀性的要求,设计一种冷却气路,并使用激光焊接技术和高温退火处理,制作出一种焦耳加热陶瓷炉用690合金电极,该电极长期工作温度为1150℃,最高达到1200℃。

本发明的技术解决方案如下:

一种焦耳加热陶瓷炉用690合金电极的制作方法,其特征在于:包括690合金电极的机械加工、激光焊接和高温退火处理。

所述690合金电极的机械加工,包括一种690合金电极块、冷却槽路、690合金盖板、690合金电极连接管、690合金进出气管的制作,

所述690合金电极块,分为正面和背面,正面接触玻璃液,背面紧靠耐火砖;

所述690合金电极块的正面为平整表面或具有一定曲度的非平整表面,大多采用平整表面;

所述690合金电极块的背面开有均布的冷却槽路,冷却槽路上盖有690合金盖板;

所述690合金盖板,为一体的线切割和加工后的薄片;

所述690合金电极连接管,包括690合金电极外连接管和690合金电极内连接管;

所述690合金进出气管分别连接在690合金电极外连接管和690合金电极内连接管上的进气管和出气管。

所述的冷却槽路,其特征在于所述冷却槽路的开槽面积占电极块正面表面积的比例在1/3~1/2之间。开槽面积过小,达不到最佳冷却效果;开槽面积过大,电极整体强度下降。

所述的冷却槽路,其特征在于所述冷却槽路的开槽深度占电极块的厚度的比例在1/4~2/3之间。开槽深度过小,达不到最佳冷却效果;开槽深度过大,电极使用寿命会下降。

所述的690合金连接管,其特征在于所述690合金电极外连接管和690合金电极内连接管的横截面积之比在1.4~1.8之间。690合金电极外连接管和690合金电极内连接管的横截面积之比过大或过小,都会影响冷却介质的流动,进而对合金电极的冷却效果产生不利影响。

所述的690合金电极块正面,其特征在于所述690合金电极块四周进行倒角处理,倒角半径为0.5~1.5mm。四周增加倒角,可以避免电极产生尖端放电,造成电极局部过热,合金电极的腐蚀速率加快。

所述的690合金电极块正面,其特征在于表面粗糙度优于3.2μm。表面粗糙度过大,高温玻璃会在电极表面的加工缺陷如坑点、划伤处会产生择优腐蚀,进而对合金电极的使用寿命产生不利影响。

所述的激光焊接,其特征在于冷却槽路与690合金盖板之间、690合金电极连接管与690合金电极块之间,以及690合金进出气管与690合金电极连接管之间的焊接方式采用激光焊接;

所述激光焊接的激光波长为1064nm、532nm,优选为1064nm;

所述激光焊接的激光功率为2~5kW,优选为3~4kW;

所述激光焊接的激光光斑直径为0.2~0.5mm,优选为0.3mm;

所述激光焊接的焊接速率为10~50mm/s,优选为30mm/s~40mm/s。

所述的高温退火处理,其特征在于在电极完成激光焊接后,在600~800℃的温度下进行高温热处理。

所述的690合金电极的使用方法,其特征在于:该方法包括下列步骤:

1)将2块690合金电极分别从焦耳炉正对的侧面安装在离炉底以上0~20cm位置,背面填充好耐火砖,并通过所述的所述690合金电极外连接管或690合金电极内连接管与电极(铜排)相连,通过所述的进气管和出气管与冷气气体(压缩空气、氮气或氩气)源相连,并接通交流电,设定玻璃液位的上限值和下限值,设定添加放射性废液和基础玻璃珠的比例;

2)开启冷气气体,冷气气体的流量控制在2~10m

3)使用炉顶辅助加热器(硅碳棒)将焦耳炉炉内温度升至800℃以上;

4)往焦耳炉内添加启动玻璃珠或玻璃熟料,直至熟料熔化后的初始液位将整个690合金电极块完全浸没,并使液位略高于690合金电极块最上沿2~3cm;

5)当电极温度达到500℃以上时,接通交流电,缓慢提升功率或电流,并确保电流密度(电极电流/690合金电极正面表面积)不超过0.8A/cm

6)采用电流或功率作为设定值SV,玻璃液温度作为反馈信号PV,进行PID闭环控制,确保玻璃液温度范围控制在1150℃±50℃;

7)根据设定的固化玻璃内废物氧化物包容率,往焦耳炉内添加放射性废液和基础玻璃珠或玻璃熟料,进行高温玻璃熔制;

8)玻璃液位达到上限时,焦耳炉开始放料;

9)当玻璃液位达到下限值,返回步骤7);当接受指令停止后,进入下一步;

10)焦耳炉停止工作。

与现有技术相比,本发明的有益效果是:

1)690合金电极设计开槽面积和开槽深度合适的冷却槽路,提升冷却介质对电极的冷却效果和冷却均匀性,电极正面表面温度分布均匀,不存在局部过热,延长电极的使用寿命;

2)采用激光焊接,相比传统氩弧焊或其他焊接,焊接效率高,焊缝均匀,焊接缺陷少,热应力小,焊接变形小等优点;

3)完成机加工和激光焊接后,进行高温热处理,进一步消除机加工过程中产生的机械应力和激光焊接过程中产生的热应力。

附图说明

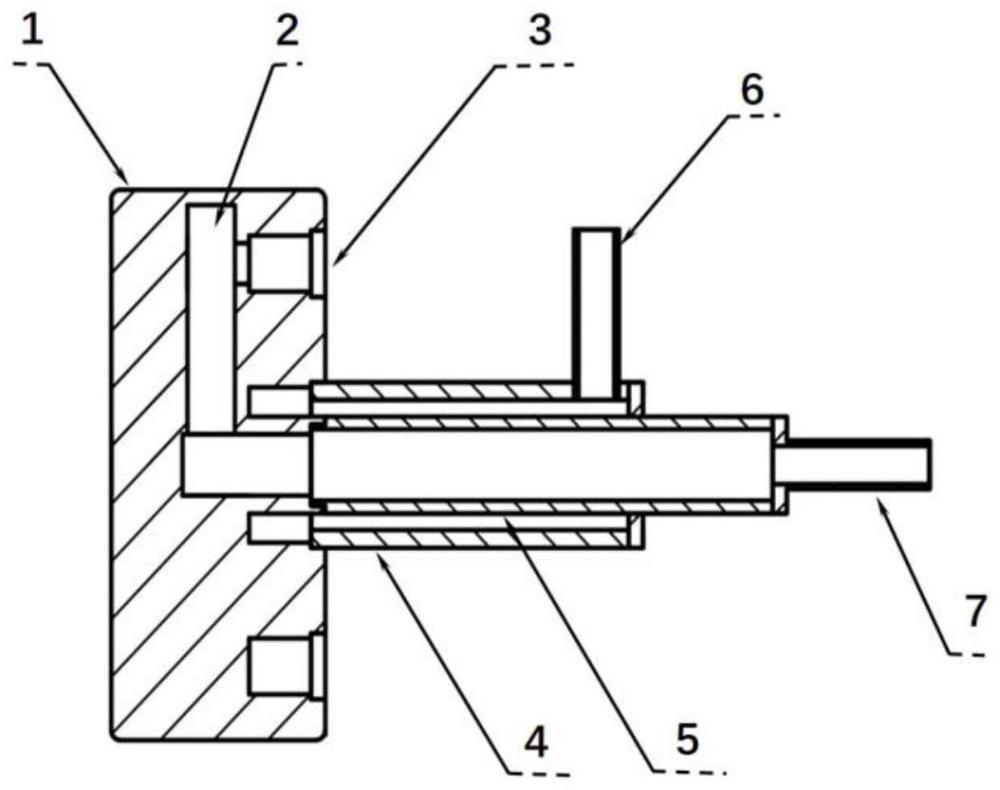

图1为本发明690合金电极总视图;

图中:1—690合金电极块;2—冷却槽路;3—690合金盖板;4—690合金电极外连接管;5—690合金电极内连接管;6—690合金进气管;7—690合金出气管。

图2为本发明焊接690合金盖板前的690合金电极块图;

图3为本发明焊接690合金连接管前的690合金电极块图;

图4为本发明690合金盖板图。

图5为 690合金电极720h电流和电压运行曲线图。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”“第四”等是用于区别不同的对象,而不是用于描述特定的顺序。此外术语“包括”和“具有”以及他们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可包括没有列出的步骤或单元。

先请参阅图1-4,由图可见,690合金电极,包括690合金电极块(1)、冷却槽路(2)、冷却槽路盖板(3)、电极外连接管(4)、电极连内接管(5)、进气口(6)、出气口(7);690合金电极块,分为正面和背面,正面接触玻璃液,背面紧靠耐火砖;690合金电极块(1)的正面为平整表面或具有一定曲度的非平整表面,大多采用平整表面;690合金电极块的背面开有均布的冷却槽路(2),冷却槽路上盖有690合金盖板(3);690合金电极连接管,包括690合金电极外连接管(4)和690合金电极内连接管(5);690合金进出气管分别连接在690合金电极外连接管和690合金电极内连接管上的进气管(6)和出气管(7)。

实施例1

所述的690合金电极的尺寸为200×100×50mm。冷却槽路的开槽面积占电极块正面表面积的比例2/5。开槽深度25mm,占电极块的厚度的比例为1/2。690合金电极外连接管的外径为32mm,690合金电极内连接管外径为25mm。690合金电极块四周进行倒角处理,倒角半径为1mm。加工时确保690合金电极块正面的表面粗糙度1.6μm。冷却槽路与690合金盖板之间、690合金电极连接管与690合金电极块之间,以及690合金进出气管与690合金电极连接管之间的焊接方式采用激光焊接;激光波长选择1064nm,激光焊接的激光功率为3kW,激光光斑直径为0.3mm;焊接速率为30mm/s。

690合金电极完成激光焊接后,在700℃的温度下进行高温热处理,热处理时间为4h。

690合金电极的使用方法,包括下列步骤:

1)将690合金电极安装在焦耳炉内离底~10cm处,电极背面填充好耐火砖,并接通交流电;

2)开启冷气气体,冷气气体的流量控制在4m

3)使用炉顶辅助加热器(硅碳棒)将焦耳炉炉内温度升至800℃以上;

4)往焦耳炉内添加启动玻璃珠或玻璃熟料,确保熔化后初始液位高于690合金电极块上沿2~3cm;

5)当电极温度达到500℃以上时,接通交流电,缓慢提升功率或电流,并确保电流密度(电极电流/690合金电极正面表面积)不超过0.8A/cm

6)采用电流或功率作为SV(设定值),玻璃液温度作为PV(反馈信号),进行PID闭环控制,确保玻璃液温度范围控制在1150℃±50℃;

7)根据设定的固化玻璃内废物氧化物包容率,往焦耳炉内添加放射性废液和基础玻璃珠或玻璃熟料,进行高温玻璃熔制;

8)玻璃液位达到上限时,开始放料直至玻璃液位达到下限值;

9)继续往焦耳炉内添加放射性废液和基础玻璃珠或玻璃熟料,玻璃液位达到上限时,进行下一轮放料流程。

图5为690合金电极720h电流和电压运行曲线图,从图中可以看出,电极工作参数正常,停炉后二块电极都没有观察到明显的腐蚀。

- 一种铝合金构件气动柔性电极加热夹持装置及模内淬火成形方法

- 一种散热片、散热条、PTC陶瓷加热器及散热条的制作工艺

- 一种超音频感应加热轻合金真空熔炼浇注炉

- 一种热镀锌镀层分区控温式合金化退火处理的均热炉装置及加热控制方法

- 一种加热炉炉管用高辐射陶瓷涂料及其制备、使用方法

- 一种加热炉炉管用高辐射陶瓷涂料及其制备、使用方法