水系剥离浓缩液终端循环系统及其应用方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及化工技术领域,尤其是涉及一种水系剥离浓缩液终端循环系统及其应用方法。

背景技术

在水系剥离液生产到使用的过程包括:将所有原料投入反应釜混配形成成品液;成品液检测合格后,在厂区仓库存储入库;待到有供货时,用槽车或者吨桶运输至终端备用储罐中;在终端使用前进行检测,并且检测合格后上线量产使用;使用完成后,能进行回收的废液进行回收,不能进行回收的废液进行废液处理。整体过程有原材料质量检测、半成品制程控制、出货检测、运输、终端卸货储备、终端检测、线上使用和回收的步骤。该整体流程在行业中应用广泛。

水系剥离液原料从类别中可以区分为纯水、液体有机化合物和固体粉末;其中,液体有机化合物包括极性溶剂、醇醚化合物和胺类化合物等。一般水系剥离液中纯水的占比在10%-60%(重量);水系剥离液在生产到终端使用,以及回收过程中,纯水在其作为原料投入作为成品的一部分,再经过分装运输、产线上使用和回收,导致生产反应系统复杂、成品储存空间大和运输成本高的问题。

发明内容

本发明的目的在于提供一种水系剥离浓缩液终端循环系统及其应用方法,以缓解现有技术中存在的水系剥离液在生产到终端使用,以及回收过程中生产反应系统复杂、成品储存空间大和运输成本高的技术问题。

为了解决上述技术问题,本发明提供的技术方案在于:

第一方面,本发明提供的水系剥离浓缩液终端循环系统包括浓缩液储罐、混配储罐、成品储罐、终端产线和回收储罐;

所述浓缩液储罐用于存储浓缩液,且与所述混配储罐的第一输入口连通;

所述混配储罐设有纯水阀,用于输入纯水;

所述成品储罐的输入口与所述混配储罐的输出口连通,且所述成品储罐的输出口与所述终端产线的输入口连通;

所述回收储罐的输入口与所述终端产线的输出口连通,所述回收储罐的输出口与所述浓缩液储罐的输入口连通。

更进一步地,

所述水系剥离浓缩液终端循环系统还包括固体粉末混配罐;

所述固体粉末混配罐用于对固体粉末进行溶解,且输出口与所述混配储罐的第二输入口连通。

更进一步地,

所述固体粉末混配罐设有进水口和粉末进料口。

更进一步地,

所述水系剥离浓缩液终端循环系统还包括过滤器,所述过滤器分别与所述固体粉末混配罐和所述混配储罐连通。

更进一步地,

所述浓缩液储罐、固体粉末混配罐、成品储罐和混配储罐均设有在线粒子检测器,用于检测溶液中颗粒数。

更进一步地,

所述浓缩液储罐、固体粉末混配罐、成品储罐和混配储罐均设有在线近红外光谱仪,用于监测溶液中各个物料比例含量。

更进一步地,

所述浓缩液储罐、固体粉末混配罐、成品储罐和混配储罐均设有泄压口。

更进一步地,

所述浓缩液储罐设有备用加料口。

更进一步地,

所述混配储罐安装有循环装置,所述循环装置用于混匀物料。

第二方面,本发明提供的应用如上述任一项所述的水系剥离浓缩液终端循环系统的方法包括:

水系剥离浓缩液填充到浓缩液储罐,且检测合格后转入混配储罐;

打开纯水阀向所述混配储罐内输入定量纯水后关闭纯水阀,纯水与浓缩液在混配储罐内混匀并检测合格后投入终端产线;

终端产线产生的废液回收至回收储罐,并将可回收浓缩液输入至浓缩液储罐。

综合上述技术方案,本发明所能实现的技术效果分析如下:

本发明提供的水系剥离浓缩液终端循环系统包括浓缩液储罐、混配储罐、成品储罐、终端产线和回收储罐;浓缩液储罐用于存储浓缩液,且与混配储罐的第一输入口连通;混配储罐设有纯水阀,用于输入纯水;成品储罐的输入口与混配储罐的输出口连通,且成品储罐的输出口与终端产线的输入口连通;回收储罐的输入口与终端产线的输出口连通,回收储罐的输出口与浓缩液储罐的输入口连通。应用该水系剥离浓缩液终端循环系统时,水系剥离浓缩液填充到浓缩液储罐,且检测合格后转入混配储罐;打开纯水阀向混配储罐内输入定量纯水后关闭纯水阀,纯水与浓缩液在混配储罐内混匀并检测合格后投入终端产线;终端产线产生的废液回收至回收储罐,并将可回收浓缩液输入至浓缩液储罐。更进一步地,浓缩液为液体有机化合物,本发明中,纯水和浓缩液运输到终端后在混合。

首先,在终端备料中,使用浓缩液代替成品液,因纯水在成品液中占比高,浓缩液内不含纯水,降低了运输成本,提高物流运输效率。

其次,水系剥离浓缩液在生产完成后,所占储存空间和场地空间少。

其次,浓缩液相比成品液,对生产设备需求简单,制造过程中生产时间更短、生产效率更高,降低人力和物力的成本。

其次,回收储罐可对经过终端产线的物料进行回收,且可回收的液体可直接在终端中进行循环,不需要经过生产中转。

其次,减少水系剥离液在生产运输中的污染,在生产运输过程那个药液量越少,污染概率越低。

最后,减少生产端的生产量,整个设备系统在终端使用,降低终端使用单价和成本。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

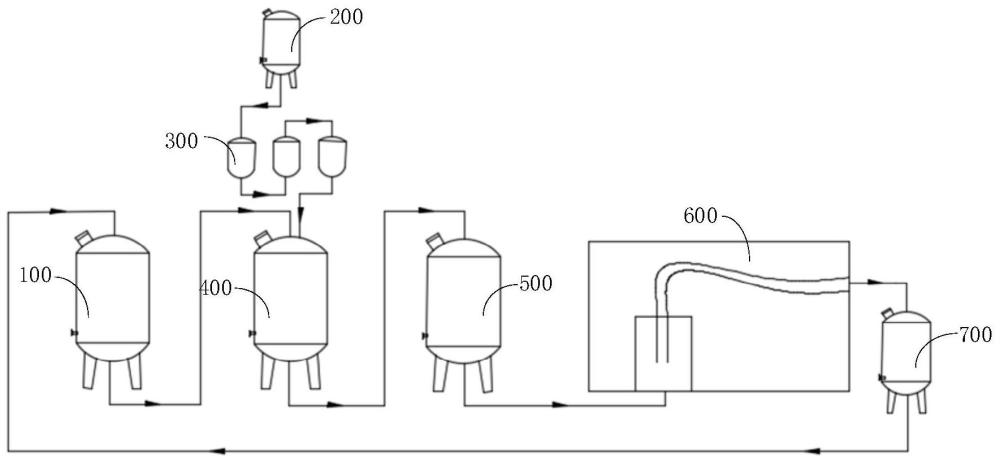

图1为本发明实施例提供的水系剥离浓缩液终端循环系统的结构示意图;

图2为本发明实施例提供的水系剥离浓缩液终端循环系统中浓缩液储罐的内部结构示意图。

图标:

100-浓缩液储罐;110-泄压口;120-备用加料口;130-排液口;200-固体粉末混配罐;300-过滤器;400-混配储罐;500-成品储罐;600-终端产线;700-回收储罐;810-在线粒子检测器;820-在线近红外光谱仪。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

此外,术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合附图,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

实施例一

在水系剥离液生产到使用的过程包括:将所有原料投入反应釜混配形成成品液;成品液检测合格后,在厂区仓库存储入库;待到有供货时,用槽车或者吨桶运输至终端备用储罐中;在终端使用前进行检测,并且检测合格后上线量产使用;使用完成后,能进行回收的废液进行回收,不能进行回收的废液进行废液处理。整体过程有原材料质量检测、半成品制程控制、出货检测、运输、终端卸货储备、终端检测、线上使用和回收的步骤。该整体流程在行业中应用广泛。水系剥离液原料从类别中可以区分为纯水、液体有机化合物和固体粉末;其中,液体有机化合物包括极性溶剂、醇醚化合物和胺类化合物等。一般水系剥离液中纯水的占比在10%-60%(重量);同时在水系剥离液生产时,水系剥离液日常生产量较大,会将大量纯水加入到成品液中,在终端进行添加使用;在水系剥离液回收时,会将纯水和其他液体有机化合物分离开,有些回收系统会将每个原料独立分开回收,纯度达到要求后,再混配使用,分离开的回收液在质量管控指标符合后,会作为原料再进行投料使用;水系剥离液在生产到终端使用,以及回收过程中,纯水在其作为原料投入作为成品的一部分,再经过分装运输、产线上使用和回收,导致生产反应系统复杂、成品储存空间大和运输成本高的问题。

有鉴于此,本发明实施例提供的水系剥离浓缩液终端循环系统包括浓缩液储罐100、混配储罐400、成品储罐500、终端产线600和回收储罐700;浓缩液储罐100用于存储浓缩液,且与混配储罐400的第一输入口连通;混配储罐400设有纯水阀,用于输入纯水;成品储罐500的输入口与混配储罐400的输出口连通,且成品储罐500的输出口与终端产线600的输入口连通;回收储罐700的输入口与终端产线600的输出口连通,回收储罐700的输出口与浓缩液储罐100的输入口连通。应用该水系剥离浓缩液终端循环系统时,水系剥离浓缩液填充到浓缩液储罐100,且检测合格后转入混配储罐400;打开纯水阀向混配储罐400内输入定量纯水后关闭纯水阀,纯水与浓缩液在混配储罐400内混匀并检测合格后投入终端产线600;终端产线600产生的废液回收至回收储罐700,并将可回收浓缩液输入至浓缩液储罐100。更进一步地,浓缩液为液体有机化合物,本发明实施例中,纯水和浓缩液运输到终端后在混合。

首先,在终端备料中,使用浓缩液代替成品液,因纯水在成品液中占比高,浓缩液内不含纯水,降低了运输成本,提高物流运输效率。

其次,水系剥离浓缩液在生产完成后,所占储存空间和场地空间少。

其次,浓缩液相比成品液,对生产设备需求简单,制造过程中生产时间更短、生产效率更高,降低人力和物力的成本。

其次,回收储罐700可对经过终端产线600的物料进行回收,且可回收的液体可直接在终端中进行循环,不需要经过生产中转。

其次,减少水系剥离液在生产运输中的污染,在生产运输过程那个药液量越少,污染概率越低。

最后,减少生产端的生产量,整个设备系统在终端使用,降低终端使用单价和成本。

以下对水系剥离浓缩液终端循环系统的结构进行详细说明:

本发明实施例的可选方案中,水系剥离浓缩液终端循环系统还包括固体粉末混配罐200;固体粉末混配罐200用于对固体粉末进行溶解,且输出口与混配储罐400的第二输入口连通。

具体地,固体粉末混配罐200内对固体粉末原料与纯水进行混配。混配储罐400的顶部设有第一输入口和第二输入口,第一输入口与浓缩液储罐100连通,第二输入口与固体粉末混配罐200连通,实现置于浓缩液储罐100内的浓缩液可输入混配储罐400,置于固体粉末混配罐200内的物料也可输入混配储罐400,进而实现浓缩液与固体粉末和吹水进行混配。若水系剥离液成品原料中没有固体粉末,则无需开启固体粉末混配罐200。

固体粉末混配罐200实现对难溶的固体粉末原料进行溶解。

本发明实施例的可选方案中,固体粉末混配罐200设有进水口和粉末进料口。

具体地,进水口和粉末进料口均设于固体粉末混配罐200的顶部,方便对纯水和固体粉末进行输入。

进水口用于将纯水输入固体粉末混配罐200内,粉末进料口用于将固体粉末输入固体粉末混配罐200内。

本发明实施例的可选方案中,水系剥离浓缩液终端循环系统还包括过滤器300,过滤器300分别与固体粉末混配罐200和混配储罐400连通。

具体地,本实施例中,过滤器300包括200微米、0.45微米和0.1微米滤芯三级过滤,实现将原料中大颗粒杂质除去。

本发明实施例的可选方案中,浓缩液储罐100、固体粉末混配罐200、成品储罐500和混配储罐400均设有在线粒子检测器810,用于检测溶液中颗粒数。

具体地,在线粒子检测器810伸入浓缩液储罐100、固体粉末混配罐200、成品储罐500和混配储罐400内。

在线粒子检测器810可实现实时检测溶液中的颗粒数,检测速度快,基本3分钟即可完成一次检测。

本发明实施例的可选方案中,浓缩液储罐100、固体粉末混配罐200、成品储罐500和混配储罐400均设有在线近红外光谱仪820,用于监测溶液中各个物料比例含量。

具体地,在线近红外光谱仪820伸入浓缩液储罐100、固体粉末混配罐200、成品储罐500和混配储罐400内。

在线红外光谱仪实现实时监测溶液中各个物料的比例含量。

本发明实施例的可选方案中,浓缩液储罐100、固体粉末混配罐200、成品储罐500和混配储罐400均设有泄压口110。

请参见图2,泄压口110防止储罐内压力过大,提高了储罐的安全性。

本发明实施例的可选方案中,浓缩液储罐100、固体粉末混配罐200、成品储罐500和混配储罐400均设有排液口130。

排液口130用于排掉多余或者不适用的药液。

本发明实施例的可选方案中,浓缩液储罐100设有备用加料口120。

具体地,备用加料口120设于浓缩液储罐100的顶部。

备用加料口120用于补加成分不足的原料。

本发明实施例的可选方案中,混配储罐400安装有循环装置,循环装置用于混匀物料。

循环装置将各个原料均匀混合。

实施例二

本发明实施例提供的应用实施例一中述及的水系剥离浓缩液终端循环系统的方法,包括:水系剥离浓缩液填充到浓缩液储罐100,且检测合格后转入混配储罐400;打开纯水阀向混配储罐400内输入定量纯水后关闭纯水阀,纯水与浓缩液在混配储罐400内混匀并检测合格后投入终端产线600;终端产线600产生的废液回收至回收储罐700,并将可回收浓缩液输入至浓缩液储罐100。

具体地:请参见图1。

1.水系剥离液浓缩液填充到浓缩液储罐100,用在线近红外光谱仪820检测浓缩液储罐100中浓缩液中各物料含量比例,结果合格后,再由在线粒子检测器810检测浓缩液颗粒数;

2.若步骤1中含量比例和颗粒数检测合格,将浓缩液转入混配储罐400;若步骤1出现成分比例不合格,可在备用加料口120补充对应比例浓缩液原料,再重复步骤1;

3.固体粉末原料与部分纯水在固体粉末混配储罐400中混配均匀后,由在线近红外光谱仪820检测纯水与固体粉末对应比例含量,含量合格后,经200微米、0.45微米、0.1微米滤芯三级过滤,加入到混配储罐400中,若水系剥离液成品原料中,没有固体粉末原料可跳过步骤3;

4.浓缩液转入混配储罐400后,纯水和固体粉末分别由纯水阀和固体粉末混配储罐400添加到混配储罐400中,添加量由近红外光谱仪检测值换算添加补充,纯水添加完成后,经循环装置循环混匀,再由在线近红外光谱仪820和在线粒子检测器810分别检测物料含量比例和粒子数,检测合格后,将混配后成品液转入成品储罐500中;在成品储罐500中,由在线近红外光谱仪820和在线粒子检测器810检测各个项目,检测合格后,投入终端产线600进行使用;

5.终端产线600上水系剥离液废液统一回收到回收储罐700,回收储罐700中回收液回收完成后,可直接转入浓缩液储罐100,进行整个系统循环。

该应用方法具有以下优点:

1.浓缩液替代成品液,因纯水在成品液中占比较高,浓缩液能很好的降低运输成本,提高物流运输效率;

2.水系剥离液浓缩液在生产完成后,所占储存容器和场地空间更少;

3.浓缩液相比成品液,对生产设备需求简单,制造过程中生产时间更短、生产效率更高,降低初始人力物力成本;

4.回收液回收提纯后,能直接在客户端进行使用,不需要经过生产中转;浓缩液中不含有纯水和固体粉末原料,其中极性溶剂、醇醚化合物、胺类化合物等,通过检测回收液中各个有机物含量后,直接在终端混合设备中进行补加;

5.浓缩液相比成品液,未加入纯水,存储周期会更长;

6.终端出现不良时,因在生产端步骤简单,终端配料储罐系统有实时监测,能及时找到异常问题点;

7.减少水系剥离液在生产运输时的污染,在生产运输过程中药液量越少,污染概率减少;

8.减少了生产端的生产量,整个设备系统在终端使用,降低终端使用单价和成本。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 应用太阳能蒸发装置处理膜浓缩液的方法

- 一种发酵废水MVPC处理方法和处理后浓缩液及应用

- 光致抗蚀剂用剥离液、剥离液循环系统和运转方法以及剥离液的循环方法

- 光致抗蚀剂用剥离液、剥离液循环系统和运转方法以及剥离液的循环方法