一种用于港口起重机的悬挂设备

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及起重机领域,更具体地说,涉及一种用于港口起重机的悬挂设备。

背景技术

起重机是指在一定范围内垂直提升和水平搬运重物的多动作起重机械,又称天车,航吊,吊车,起重设备的工作特点是做间歇性运动,即在一个工作循环中取料、运移、卸载等动作的相应机构是交替工作的。

且起重机需要通过悬挂设备对被吊物体进行悬挂,便于快速完成对其的搬运工作,常见的悬挂设备有吊钩、吊带、吊环、起重吸盘等。

现有的起重机悬挂设备在吊装物品时不能自动对物品进行对中夹持,导致吊装时物品重心不稳,并且在吊装时悬挂设备会因为重力或惯性等原因产生旋转,导致钢丝绳扭转缠绕,使得起重机无法工作,同时吊装物还容易脱落,对人员及设备的安全造成了威胁。

针对以上技术问题,授权公告号为CN215249143U的中国专利公开了一种起重机自动对中防旋转吊具,该装置采用驱动机构驱动两个卡爪朝中间物品对中夹持,配合滑轨、滑块、连接板和安装板,可以将物品夹持在两个卡爪中间,从而夹持稳定防止脱落,并且采用至少两根连接绳,这样可以提高吊装的稳定,防止连接绳的缠绕。

但是,在实际使用场景,如港口货物搬运中,针对一些较长的柱状物料,如钢管、原木等,要判断夹爪是否达到了对中夹持,以保持吊装的稳定性,通常只能通过操作员肉眼进行观察,然而该观察方式受主观因素影响存在较大误差,容易导致夹爪夹持位置两侧的物料重量不对称,使得整体重心偏移,夹爪及物料整体产生旋转,导致钢丝绳扭转缠绕的问题,现有技术也有采用两根吊带分别固定柱状物料两端进行吊装的方法,但是,若柱状物料两端结构及重量不一致,物料重心同样会偏离夹爪,进而会导致两根吊带受力不一,更容易产生旋转力矩,同样也会导致钢丝绳的扭转缠绕问题,从而给物料吊装作业带来更大的挑战。

为此,提出一种用于港口起重机的悬挂设备。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种能够判断物料重心位置并对物料重心进行调整的起重机用悬挂设备。

为解决上述问题,本发明采用如下的技术方案。

一种用于港口起重机的悬挂设备,包括钢丝缆绳,钢丝缆绳的下端绕接有滑轮绕组;

还包括,

安装基板,通过设置的绳索固定连接于滑轮绕组的下端;

防干涉机构,固连于安装基板后表面;

底板,设置有两个,分别与防干涉机构固定连接;

重心检测机构,设置于两个底板及安装基板之间,用于检测当前加持位置重心是否偏离;包括固连于安装基板下表面中间位置的主检测机构以及分别固连于两个底板内底面的两个压力感应机构;

重心调整机构,设有两个,且分别固连于两个底板的侧表面,用于调整夹持物料的重心位置。

进一步的,主检测机构包括固连于安装基板下表面中间位置的连接架,连接架的内底面中间位置开设有通槽,连接架的内底面靠近通槽位置呈矩形设有四个一号伸缩杆,且四个一号伸缩杆上端共同固连顶板,顶板的下表面中间位置固连卡板,且卡板与通槽对应设置;

连接架的下表面两侧边缘固连两个裙板,且通过两个裙板转动连接转动连接件,转动连接件的下端设有一号气动夹爪,且转动连接件上端对应卡板、通槽的位置开设卡槽。

进一步的,压力感应机构包括固连于底板内底面的外套筒,外套筒的下端固连限位架,外套筒内部滑动连接有内滑杆,内滑杆的上端贯穿外套筒并固连保持杆,保持杆的上端固连有弧形托板,保持杆下表面一侧对应弧形托板的位置还设有检测部;

外套筒下端固连限位架,内滑杆的下端固连有压杆,且限位架底部开设有供压杆伸出的开口,压杆下端贯穿限位架并固连正极板,限位架、压杆、正极板均设置于底板内部,且底板内部还设有与正极板对应的负极板,负极板一端设有连接导线并通过连接导线电性连接通讯模块,通讯模块的一端通过连接导线电性连接一号蓄电池,一号蓄电池通过连接导线与正极板电性连接。

进一步的,检测部包括通过螺栓固连于保持杆下表面的固定板,固定板的下表面固连有受压弹簧,受压弹簧下端通过固连的固定板与底板内底面固连。

进一步的,防干涉机构包括固连于安装基板后表面两侧的连接座,其中一个连接座的侧表面固连一号电机,且一号电机的输出端固连转轴,且转轴与两个连接座转动连接,转轴的外圆面两端均固连转动套筒,且转动套筒与底板对应固连。

进一步的,重心调整机构包括固连于底板侧表面的U型架,U型架后表面固连有二号电机,二号电机的输出端固连异形齿轮,异形齿轮外侧啮合连接异形齿环,且异形齿轮转动一周,异形齿环往复运动一次,异形齿环的两端分别固连两个顶杆,其中一个顶杆贯穿U型架并固连二号伸缩杆,二号伸缩杆的下端固连二号气动夹爪,另一个顶杆与U型架的连接位置设有反馈控制机构,一号气动夹爪内部设有配合机构。

进一步的,配合机构包括开设于一号气动夹爪内部的收纳腔,收纳腔内壁设有三号伸缩杆,三号伸缩杆的一端固连弧形夹板,弧形夹板的外表面转动连接有均匀分布的滚珠。

进一步的,反馈控制机构包括固连于U型架一侧的壳体,壳体的两端均设有供顶杆移动的移动孔,壳体的内顶部设有二号蓄电池及单片机,壳体的一侧内壁设有一号按压开关,壳体的另一侧内壁设有二号按压开关,供顶杆处于壳体内部的外圆面固连有按压件。

进一步的,一号按压开关、二号按压开关分别与二号蓄电池及单片机组成串联电路。

进一步的,两个重心调整机构上的二号气动夹爪及一号气动夹爪夹持中心位置在同一水平高度。

相比于现有技术,本发明的有益效果:

(1)本申请通过设置重心检测机构,可以自动检测出物料的重心偏离情况,相比较现有技术操作员肉眼观察的方式,提高了检测结果的准确性以及检测效率,避免了因重心判断存在误差,导致的物料重心偏移,夹爪及物料整体产生旋转,使得钢丝缆绳扭转缠绕的问题,同时,本申请不仅可以对结构均匀的物料进行重心检测,还能对两端结构及重量不一致的柱状物料进行重心检测,进而方便工作人员进行调整,保证搬运的平稳性;

(2)本申请通过设置检测部,检测部受压弹簧上端通过固定板及螺栓与保持杆固连,下端通过固定板及螺栓与底板内底面保持固连,在搬运不同重量或准确地说重量差别较大的物料时,可以利用螺栓对受压弹簧进行替换,使得工作的受压弹簧7劲度系数符合工作要求,保证了重心检测机构的正常工作;

(3)本申请通过设置防干涉机构,在主检测机构对物料进行检测前的抬升工作时,一号电机工作,带动转轴旋转,转轴会带动两个转动套筒转动,进而使得与转动套筒固连的两个底板以转动套筒为圆心向一侧转动,使得一号气动夹爪可以对地面物料进行夹取,进一步保证了重心检测机构的正常工作,避免了各机构之间的相互干涉;

(4)本申请通过设置重心调整机构,首先,相比较现有技术,不需要将物料放下而后重新选取夹取点进行夹取,再进行重心检测的操作,即可实现在线的重心调整,操作简便,效率较高,同时,在调整的过程中,还可以实时利用重心检测机构进行检测,保证调整的准确性,保证了物料的搬运效率。

附图说明

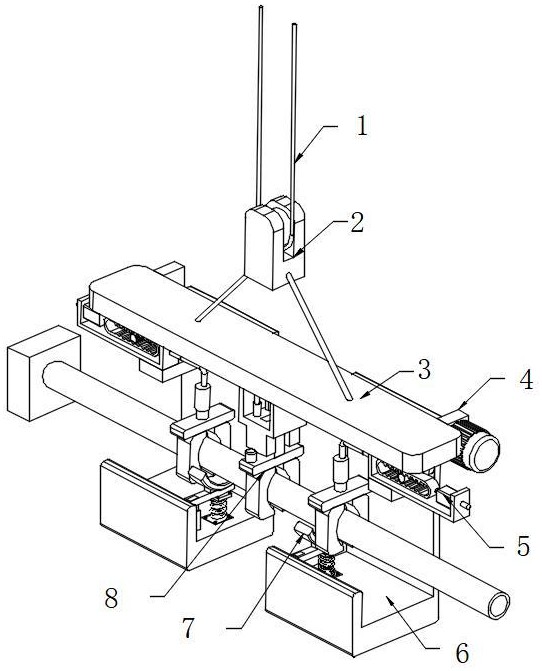

图1为本发明的整体正面结构示意图;

图2为本发明的主检测机构结构示意图;

图3为本发明的压力感应机构结构示意图;

图4为本发明的整体背面结构示意图;

图5为本发明重心调整机构的正面结构示意图;

图6为本发明重心调整机构的背面结构示意图;

图7为本发明配合机构结构示意图;

图8为本发明反馈控制机构结构示意图。

图中标号说明:

1、钢丝缆绳;2、滑轮绕组;3、安装基板;

4、防干涉机构;41、一号电机;42、转轴;43、转动套筒;44、连接座;

5、重心调整机构;51、U型架;52、反馈控制机构;521、一号按压开关;522、二号蓄电池;523、单片机;524、壳体;525、二号按压开关;526、按压件;53、顶杆;54、异形齿环;55、二号电机;56、异形齿轮;57、二号伸缩杆;58、二号气动夹爪;

6、底板;

7、压力感应机构;71、外套筒;72、限位架;73、压杆;74、正极板;75、负极板;76、连接导线;77、通讯模块;78、一号蓄电池;79、受压弹簧;710、固定板;711、弧形托板;712、保持杆;713、内滑杆;

8、主检测机构;81、连接架;82、顶板;83、卡板;84、一号伸缩杆;85、通槽;86、卡槽;87、转动连接件;88、一号气动夹爪;89、三号伸缩杆;810、收纳腔;811、弧形夹板;812、滚珠。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1至图8,一种用于港口起重机的悬挂设备,其设备长5米,高3米,宽1.5米,可适用QTZ7520型起重机,该起重机最大起重量16T,最大臂长75M,额定起重力矩2800KN·M。

包括钢丝缆绳1,钢丝缆绳1的下端绕接有滑轮绕组2;还包括,安装基板3,通过设置的绳索固定连接于滑轮绕组2的下端;防干涉机构4,固连于安装基板3后表面;底板6,设置有两个,分别与防干涉机构4固定连接;重心检测机构,设置于两个底板6及安装基板3之间,用于检测当前加持位置重心是否偏离;包括固连于安装基板3下表面中间位置的主检测机构8以及分别固连于两个底板6内底面的两个压力感应机构7;重心调整机构5,设有两个,且分别固连于两个底板6的侧表面,用于调整夹持物料的重心位置。

如图2所示,主检测机构8包括固连于安装基板3下表面中间位置的连接架81,连接架81的内底面中间位置开设有通槽85,连接架81的内底面靠近通槽85位置呈矩形设有四个一号伸缩杆84,且四个一号伸缩杆84上端共同固连顶板82,顶板82的下表面中间位置固连卡板83,且卡板83与通槽85对应设置;

连接架81的下表面两侧边缘固连两个裙板,且通过两个裙板转动连接转动连接件87,转动连接件87的下端设有一号气动夹爪88,且转动连接件87上端对应卡板83、通槽85的位置开设卡槽86。

首先,利用主检测机构8将待搬运的柱状物料提升至一定高度,以方便重心检测及调整的进行,提升时,一号伸缩杆84缩短,带动顶板82下降,进而使得卡板83穿过通槽85并卡于卡槽86内部,转动连接件87被卡住后,一号气动夹爪88随即被固定,无法转动,此时,起重机通过钢丝缆绳1将一号气动夹爪88放下,夹持住地面的柱状物料,而后通过钢丝缆绳1将一号气动夹爪88及被夹持的物料抬升一定高度(视物料长度而定,保证物料在进行重心检测时两端均不会接触地面),待钢丝缆绳1将夹持的物料抬升一定高度后,即可进行物料重心检测的步骤;

具体为:主检测机构8内部设置的一号伸缩杆84伸长,卡板83从卡槽86内部脱离,并通过通槽85缩回连接架81内部,此时,转动连接件87连接的一号气动夹爪88及被夹持的物料不再受到外界作用力固定,若物料被夹持位置两端的重量不一致,即物料重心偏离且不与夹具在同一垂直面,则在物料自身的重力作用下,较重的一端会以转动连接件87为原点,带动一号气动夹爪88旋转向下运动,继而会按压处于底板6内底面的压力感应机构7,压力感应机构7开始工作;

如图3所示,压力感应机构7包括固连于底板6内底面的外套筒71,外套筒71的下端固连限位架72,外套筒71内部滑动连接有内滑杆713,内滑杆713的上端贯穿外套筒71并固连保持杆712,保持杆712的上端固连有弧形托板711,保持杆712下表面一侧对应弧形托板711的位置还设有检测部;

外套筒71下端固连限位架72,内滑杆713的下端固连有压杆73,且限位架72底部开设有供压杆73伸出的开口,压杆73下端贯穿限位架72并固连正极板74,限位架72、压杆73、正极板74均设置于底板6内部,且底板6内部还设有与正极板74对应的负极板75,负极板75一端设有连接导线76并通过连接导线76电性连接通讯模块77,通讯模块77的一端通过连接导线76电性连接一号蓄电池78,一号蓄电池78通过连接导线76与正极板74电性连接。

压力感应机构7工作时,弧形托板711受到物料重力作用向下运动,带动保持杆712及内滑杆713向下运动,同时保持杆712下方另一端的检测部受压收缩,并产生弹性形变,积累弹性势能,内滑杆713向下运动时,会带动与之固连的压杆73及正极板74向下运动,正极板74向下运动时,会与负极板75进行接触,进而通过连接导线76,接通通讯模块77、一号蓄电池78组成的串联电路,通讯模块77工作,将信号传递给起重机控制系统,进而方面工作人员准确检测物料的重心偏离情况(物料在夹具两侧哪端更重,哪端更轻);

本申请通过设置重心检测机构,可以自动检测出物料的重心偏离情况,相比较现有技术操作员肉眼观察的方式,提高了检测结果的准确性以及检测效率,避免了因重心判断存在误差,导致的物料重心偏移,夹爪及物料整体产生旋转,使得钢丝缆绳1扭转缠绕的问题,同时,本申请不仅可以对结构均匀的物料进行重心检测,还能对两端结构及重量不一致的柱状物料进行重心检测,进而方便工作人员进行调整,保证搬运的平稳性。

如图3所示,检测部包括通过螺栓固连于保持杆712下表面的固定板710,固定板710的下表面固连有受压弹簧79,受压弹簧79下端通过固连的固定板710与底板6内底面固连。

压力感应机构7利用检测部的弹性形变去实现正极板74与负极板75的开合,但是,针对不同重量情况的物料,比如水泥柱及钢管,其重量差距过大,若使用较大劲度系数的受压弹簧79,则小重量物料无法使得检测部工作或检测不灵敏,若使用较小劲度系数的受压弹簧79,则大重量物料很容易将受压弹簧79压动至过度形变,进而损坏受压弹簧79,因此,本申请通过设置检测部,检测部受压弹簧79上端通过固定板710及螺栓与保持杆712固连,下端通过固定板710及螺栓与底板6内底面保持固连,在搬运不同重量或准确地说重量差别较大的物料时,可以拧动螺栓将不符合要求的受压弹簧79及固定板710从装置上拆卸下来,而后换上合适劲度系数的受压弹簧79,利用新的受压弹簧79本身固连的固定板710配合螺栓对其进行安装,使得工作的受压弹簧79劲度系数符合工作要求,保证了重心检测机构的正常工作。

如图4所示,防干涉机构4包括固连于安装基板3后表面两侧的连接座44,其中一个连接座44的侧表面固连一号电机41,且一号电机41的输出端固连转轴42,且转轴42与两个连接座44转动连接,转轴42的外圆面两端均固连转动套筒43,且转动套筒43与底板6对应固连。

在主检测机构8对物料进行检测前的抬升工作时,若底板6处于主检测机构8的下方位置,则一号气动夹爪88无法实现对地面的柱状物料进行夹取,影响悬挂设备的正常工作,本申请通过设置防干涉机构4,在主检测机构8对物料进行检测前的抬升工作时,一号电机41工作,带动转轴42旋转,转轴42会带动两个转动套筒43转动,进而使得与转动套筒43固连的两个底板6以转动套筒43为圆心向一侧转动,使得一号气动夹爪88可以对地面物料进行夹取,进一步保证了重心检测机构的正常工作,避免了各机构之间的相互干涉。

如图5所示,重心调整机构5包括固连于底板6侧表面的U型架51,U型架51后表面固连有二号电机55,二号电机55的输出端固连异形齿轮56,异形齿轮56外侧啮合连接异形齿环54,且异形齿轮56转动一周,异形齿环54往复运动一次,异形齿环54的两端分别固连两个顶杆53,其中一个顶杆53贯穿U型架51并固连二号伸缩杆57,二号伸缩杆57的下端固连二号气动夹爪58,另一个顶杆53与U型架51的连接位置设有反馈控制机构52,一号气动夹爪88内部设有配合机构。

如图7所示,配合机构包括开设于一号气动夹爪88内部的收纳腔810,收纳腔810内壁设有三号伸缩杆89,三号伸缩杆89的一端固连弧形夹板811,弧形夹板811的外表面转动连接有均匀分布的滚珠812。

在利用重心检测机构对物料重心偏离情况进行检测后,现有技术还需要将物料放下,而后重新选取夹取点进行夹取,再次进行重心检测,操作繁琐,影响搬运效率,本申请通过设置重心调整机构5,工作时,压力感应机构7将检测的重心偏离信号传递至起重机控制系统后,起重机控制系统会控制重心调整机构5工作,首先,利用二号伸缩杆57将二号气动夹爪58下降至与物料较重的一端齐平,而后二号气动夹爪58打开对物料较重的一端进行夹持,夹持完毕后二号伸缩杆57缩短,带动二号气动夹爪58及物料一端上下移动,使得二号气动夹爪58与一号气动夹爪88处于同一水平位置,物料此时也重新处于水平状态,此时,主检测机构8利用卡板83重新对一号气动夹爪88进行限位,而后,二号电机55工作,带动异形齿轮56转动,异形齿轮56转动一周,异形齿环54往复运动一次,带动顶杆53往复运动一次,同样会带动与之固连的二号气动夹爪58往复运动一次,(此处,为方便理解,进行说明,若异形齿轮56的轮齿段开始时处于未啮合状态(图5视角朝左),当在二号电机55带动下,异形齿轮56逆时针转动半圈时,其轮齿会与异形齿环54下部的齿啮合,进而会带动异形齿环54、顶杆53及二号气动夹爪58向右运动一次(按图5视角),同时异形齿轮56轮齿段转动至右侧;当在二号电机55带动下,异形齿轮56继续逆时针转动半圈时,异形齿轮56的轮齿与异形齿环54上部的齿啮合,进而会带动异形齿环54、顶杆53及二号气动夹爪58向左运动一次(按图5视角),进而综上,异形齿轮56转动一周回到原位后,会带动异形齿环54、顶杆53及二号气动夹爪58左右往复运动一次);

在二号气动夹爪58往复运动一次的过程中,控制系统利用反馈控制机构52控制二号气动夹爪58的工作状态,在二号气动夹爪58带动物料向一号气动夹爪88运动时,二号气动夹爪58处于工作状态,夹紧物料向一号气动夹爪88运动一次,在顶杆53带动二号气动夹爪58远离一号气动夹爪88进行回程运动时,二号气动夹爪58不工作,松开物料,防止物料被带回,在此过程中,若二号气动夹爪58带动物料向一号气动夹爪88运动,则配合机构工作,收纳腔810内部的三号伸缩杆89伸长,带动弧形夹板811对物料进行夹持,同时利用滚珠812可以实现对物料进行限位但却不影响物料水平移动的效果,保证了物料较重一端能够正常向一号气动夹爪88送进,而若二号气动夹爪58回程准备下一步送进时,则配合机构中的三号伸缩杆89缩短,带动弧形夹板811缩回一号气动夹爪88的收纳腔810中,一号气动夹爪88工作,重新实现对物料的夹持,物料保持水平状态准备下一次送进工作,重复以上操作,即可完成将物料较重一端向夹持点送进的操作,实现重心的调整;

本申请通过设置重心调整机构5,首先,相比较现有技术,不需要将物料放下而后重新选取夹取点进行夹取,再进行重心检测的操作,即可实现在线的重心调整,操作简便,效率较高,同时,在调整的过程中,还可以实时利用重心检测机构进行检测,保证调整的准确性,保证了物料的搬运效率。

如图8所示,反馈控制机构52包括固连于U型架51一侧的壳体524,壳体524的两端均设有供顶杆53移动的移动孔,壳体524的内顶部设有二号蓄电池522及单片机523,壳体524的一侧内壁设有一号按压开关521,壳体524的另一侧内壁设有二号按压开关525,供顶杆53处于壳体524内部的外圆面固连有按压件526。

如图8所示,一号按压开关521、二号按压开关525分别与二号蓄电池522及单片机523组成串联电路。

反馈控制机构52工作时,顶杆53会往复运动,以此控制二号气动夹爪58的工作状态,具体来说,在二号气动夹爪58向一号气动夹爪88运动或远离时,顶杆53会向一侧运动,带动按压件526按压一号按压开关521或二号按压开关525,而一号按压开关521、二号按压开关525分别与二号蓄电池522及单片机523组成串联电路,即顶杆53在往复一趟的运动过程中,会分别接通单片机523一次;

据此,可根据两个反馈控制机构52位于一号气动夹爪88的左右位置,分别对两个单片机523进行编程,使得两个单片机523均满足二号气动夹爪58带动物料向一号气动夹爪88运动时,二号气动夹爪58开启,在顶杆53带动二号气动夹爪58远离一号气动夹爪88进行回程运动时,二号气动夹爪58关闭的控制需求,保证重心调整机构5的正常工作。

如图1所示,两个重心调整机构5上的二号气动夹爪58及一号气动夹爪88夹持中心位置在同一水平高度,用于保证重心调节过程的稳定性。

使用方法:本发明在使用时,首先,利用主检测机构8将待搬运的柱状物料提升至一定高度,以方便重心检测及调整的进行,抬起后,利用主检测机构8配合压力感应机构7完成对物料夹持位置重心偏离情况的检测,而后起重机控制系统根据检测结果,控制重心调整机构5实现对物料的在线重心调整,以保证物料在搬运过程中不会出现因重心偏离导致的钢丝缆绳1扭转缠绕的问题。

以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

- 一种用于港口起重机械摄影测量的模糊匹配方法

- 一种适用于港口设备的行走斜梯及港口起重机

- 一种用于港口机械设备的条码定位装置及港口机械设备