有机氢化物制造装置、水去除装置以及水去除方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及一种有机氢化物制造装置、水去除装置以及水去除方法。

背景技术

以往,公知有具备电解槽的有机氢化物制造装置,该电解槽具有:阳极电极,其从水生成质子;阴极电极,其使具有不饱和键的有机化合物(被氢化物)氢化;以及隔膜,其分隔阳极电极和阴极电极(例如,参照专利文献1)。在该有机氢化物制造装置中,在阳极电极处利用水的氧化生成质子,该质子经由隔膜向阴极电极侧移动,在阴极电极处利用质子使被氢化物氢化,从而制造有机氢化物。

现有技术文献

专利文献

专利文献1:国际公开第2012/091128号

发明内容

发明要解决的问题

根据上述的有机氢化物制造装置,能够以1个阶段的工艺进行质子的生成和被氢化物的氢化。因此,与以利用水电解等制造氢、利用工厂等的反应器使被氢化物化学氢化这两个阶段工艺制造有机氢化物的情况相比,能够简化有机氢化物的制造工序。或者能够提高有机氢化物的制造效率。另外,能够省略利用水电解等制造氢的情况所需要的氢积存用的高压容器,因此,可预料设备成本的大幅的削减。

另一方面,在上述的有机氢化物制造装置中,在质子经由隔膜移动之际,阳极电极中的水随着质子向阴极电极侧移动。本发明人进行了深入研究,结果获得了如下见解:移动到阴极电极侧的随同水在与有机氢化物一起从电解槽送出来之后,会积存于在电解槽的下游侧设置的气液分离塔的底部。另外,获得了如下见解:在循环流路设置于积存被氢化物的罐与电解槽之间的情况下,随同水也会积存于该罐的底部。

若随同水的量增加,则有机氢化物、被氢化物有可能从气液分离塔、罐溢出。相对于此,想到通过考虑随同水的增加量而增大气液分离塔、罐的容积来抑制有机氢化物、被氢化物的溢出。然而,若增大气液分离塔、罐的容积,则导致有机氢化物制造装置的大型化。

本发明是鉴于这样的状况而做成的,其目的之一在于提供一种抑制有机氢化物制造装置的大型化,同时抑制有机氢化物、被氢化物的溢出的技术。

用于解决问题的方案

本发明的某形态是有机氢化物制造装置。该装置具备:电解槽,其具有:阳极电极,其使阳极液中的水氧化而生成质子;阳极室,其收容阳极电极;阴极电极,其利用质子使阴极液中的被氢化物氢化而生成有机氢化物;阴极室,其收容阴极电极;以及隔膜,其分隔阳极室和阴极室,使质子与随同水一起从阳极室侧向阴极室侧移动;和水去除装置,其自从阴极室送出的、至少含有有机氢化物和随同水的阴极液去除随同水。水去除装置具有:容器,其积存从阴极室送出的阴极液;排水管,其与容器连接,排出随同水;探测部,其探测预定量的随同水积存到容器的情况;以及切换部,其设置于排水管,能切换限制从排水管进行的排水的限制状态和执行排水的执行状态,基于探测部的探测结果从限制状态切换成执行状态。

本发明的另一形态是水去除装置。该装置具备:容器,其积存从电解槽的阴极室送出的、至少含有有机氢化物和随同水的阴极液,电解槽具有:阳极电极,其使阳极液中的水氧化而生成质子;阳极室,其收容阳极电极;阴极电极,其利用质子使阴极液中的被氢化物氢化而生成有机氢化物;阴极室,其收容阴极电极;以及隔膜,其分隔阳极室和阴极室,使质子与随同水一起从阳极室侧向阴极室侧移动;排水管,其与容器连接,排出随同水;探测部,其探测预定量的随同水积存到容器的情况;以及切换部,其设置于排水管,能切换限制从排水管进行的排水的限制状态和执行排水的执行状态,基于探测部的探测结果从限制状态切换成执行状态。

本发明的另一形态是水去除方法。该方法包括:将从电解槽的阴极室送出的、至少含有有机氢化物和随同水的阴极液积存于容器,在探测到预定量的随同水积存到容器的情况下,使随同水从容器排出,电解槽具有:阳极电极,其使阳极液中的水氧化而生成质子;阳极室,其收容阳极电极;阴极电极,其利用质子使阴极液中的被氢化物氢化而生成有机氢化物;阴极室,其收容阴极电极;以及隔膜,其分隔阳极室和阴极室,使质子与随同水一起从阳极室侧向阴极室侧移动。

以上的构成要素的任意的组合、将本公开的表述在方法、装置、系统等之间转换而成的形态作为本公开的形态也有效。

发明的效果

根据本发明,能够抑制有机氢化物制造装置的大型化,同时抑制有机氢化物、被氢化物的溢出。

附图说明

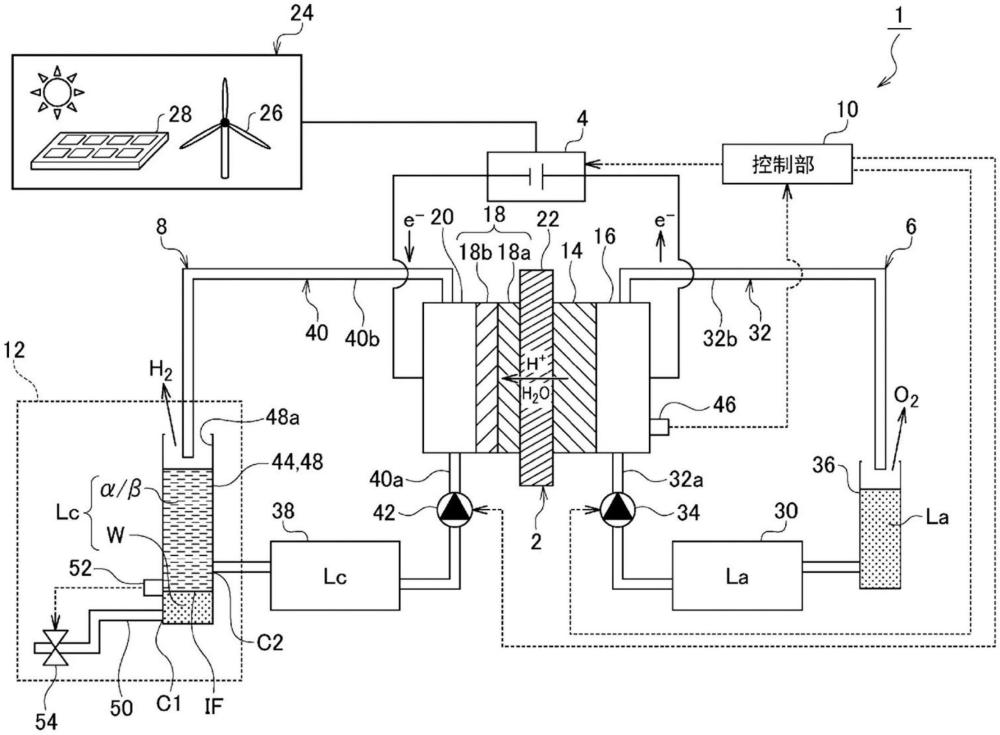

图1是实施方式的有机氢化物制造装置的示意图。

图2是变形例的有机氢化物制造装置的一部分的示意图。

具体实施方式

以下,基于优选的实施方式,一边参照附图,一边说明本发明。实施方式并不用于限定发明,其是例示,实施方式所叙述的全部的特征及其组合未必限于是发明的本质性的特征。设为对各附图所示的同一或同等的构成要素、构件、处理标注相同的附图标记,适当省略重复的说明。另外,各图所示的各部的比例尺、形状是为了容易说明而出于方便设定的,只要没有特别提及,并不限定性地解释。另外,当在本说明书或权利要求中使用“第1”、“第2”等用语的情况下,该用语不是用于表示任何顺序、重要度,而是用于区别某结构与其他结构。另外,在各附图中省略在说明实施方式上并不重要的部分构件来表示。

图1是实施方式的有机氢化物制造装置1的示意图。有机氢化物制造装置1具备电解槽2、电源4、第1流通机构6、第2流通机构8、控制部10以及水去除装置12。

电解槽2是利用电化学还原反应使被氢化物α氢化而生成有机氢化物β的电解单元。电解槽2具有阳极电极14、阳极室16、阴极电极18、阴极室20以及隔膜22。

阳极电极14是使阳极液La中的水氧化而生成质子(H

包括阳极催化剂和基材在内的阳极电极14的厚度并没有特别限定,例如是0.05mm~1mm。通过将阳极电极14的厚度设为0.05mm以上,能够更可靠地获得电解反应所需要的催化剂量。另外,通过将阳极电极14的厚度设为1mm以下,能够抑制阳极液La的扩散性过度降低。

此外,也可以向基材涂敷阳极催化剂而构成催化剂层。在该情况下,催化剂层的厚度并没有特别限定,例如是0.1μm~50μm。另外,阳极电极14也可以具有向隔膜22的主表面直接涂敷阳极催化剂而获得的层构造。在该情况下,构成阳极电极14的层的厚度并没有特别限定,例如是0.1μm~50μm。通过将这些层的厚度设为0.1μm以上,能够更可靠地获得电解反应所需要的催化剂量。另外,通过将这些层的厚度设为50μm以下,能够抑制阳极液La的扩散性过度降低。

阳极电极14收容于阳极室16。阳极室16中的除了阳极电极14之外的空间构成阳极液La和由于电极反应而产生的氧的流路。

阴极电极18是利用质子使阴极液Lc中的被氢化物α氢化而生成有机氢化物β的电极(阴极)。阴极电极18以与隔膜22的另一个主表面(与阳极电极14相反的一侧的主表面)接触的方式配置。阴极电极18具有催化剂层18a和扩散层18b。

催化剂层18a以与隔膜22接触的方式配置。催化剂层18a例如具有铂、钌等作为阴极催化剂。另外,催化剂层18a具有承载阴极催化剂的催化剂载体。催化剂载体例如由多孔性碳、多孔性金属、多孔性金属氧化物等电子传导性材料形成。催化剂层18a的厚度并没有特别限定,例如是20μm~50μm。通过将催化剂层18a的厚度设为20μm以上,能够更可靠地获得电解反应所需要的催化剂量。另外,通过将催化剂层18a的厚度设为50μm以下,能够抑制被氢化物α的扩散性过度降低。

扩散层18b以同催化剂层18a的与隔膜22相反的一侧的面接触的方式配置。扩散层18b是使从外部供给的液状的被氢化物α向催化剂层18a均匀地扩散的层。另外,在催化剂层18a生成的有机氢化物β经由扩散层18b从催化剂层18a排出。

扩散层18b由碳、金属等导电性材料构成。另外,扩散层18b是纤维或者颗粒的烧结体、发泡成形体这样的多孔体。作为构成扩散层18b的材料的具体例,可列举出碳的机织布(碳布)、碳的无纺布、碳纸等。扩散层18b的厚度并没有特别限定,例如是200μm~700μm。通过将扩散层18b的厚度设为200μm以上,能够更可靠地提高被氢化物α的扩散性。另外,通过将扩散层18b的厚度设为700μm以下,能够抑制电阻变得过大。

阴极电极18收容于阴极室20。阴极室20中的除了阴极电极18之外的空间构成被氢化物α和由于电极反应而产生的有机氢化物β的流路。

阳极室16和阴极室20由隔膜22分隔。隔膜22配置于阳极电极14与阴极电极18之间。作为一个例子的隔膜22由具有质子传导性的固体高分子形电解质膜构成。固体高分子形电解质膜只要是可传导质子的材料,就没有特别限定,可列举出例如(Nafion)(注册商标)等具有磺酸基的氟系离子交换膜。

隔膜22使质子随着水(H

在电解槽2中,在使用了甲苯(TL)作为被氢化物α的一个例子的情况下发生的反应如以下这样。在将甲苯用作被氢化物α的情况下,可获得的有机氢化物β是甲基环己烷(MCH)。

阳极电极处的电极反应:2H

阴极电极处的电极反应:TL+6H

即,在阳极电极14处,使水电解,产生氧气、质子以及电子。质子在隔膜22中移动而去向阴极电极18。电子流入电源4的正极。氧气经由阳极室16向外部排出。在阴极电极18中,由于甲苯、从电源4的负极供给的电子、经由隔膜22到达的质子之间的反应而生成甲基环己烷。因而,根据有机氢化物制造装置1,能够以1个步骤进行水的电解和被氢化物α的氢化反应。

电源4是向电解槽2供给电力的直流电源。由于来自电源4的电力的供给,对电解槽2的阳极电极14与阴极电极18之间施加预定的电解电压。电源4从供电部24接受供电而向电解槽2供给电力。作为一个例子的供电部24能够由风力发电装置26、太阳能发电装置28等可再生能量发电装置构成。此外,供电部24也可以包括地热发电装置、波浪发电装置、温度差发电装置、生物质发电装置等利用除了风力、太阳光以外的可再生能量的发电装置。另外,供电部24并不限定于利用可再生能量来发电的发电装置。

第1流通机构6是使含有水的阳极液La向阳极室16流通的机构。第1流通机构6具有阳极液罐30、阳极液循环路径32、阳极液循环装置34以及阳极液气液分离部36。阳极液罐30积存向阳极室16供给的阳极液La。作为阳极液La,可例示硫酸水溶液、硝酸水溶液、盐酸水溶液等具有预定的离子传导度的溶液、纯水、离子交换水等。

阳极液罐30和阳极室16由阳极液循环路径32连接。阳极液循环路径32具有向阳极室16供给阳极液罐30中的阳极液La的阳极入口配管32a和使从阳极室16所送出的阳极液La返回阳极液罐30的阳极出口配管32b。

阳极液循环装置34作为一个例子设置于阳极入口配管32a的中途。由于阳极液循环装置34的驱动,阳极液La在阳极液循环路径32内流动。由此,阳极液La在阳极液罐30与阳极室16之间循环。作为阳极液循环装置34,例如能够使用齿轮泵、缸泵等各种泵、或者自然流下式装置等。

阳极液气液分离部36设置于阳极出口配管32b的中途。在阳极电极14处,由于电极反应而生成氧。因此,在从阳极室16回收的阳极液La中除了含有未反应的水之外,还含有气体状的氧和溶解氧。气体状氧在阳极液气液分离部36中从阳极液La分离而向系统外排出。分离了氧的阳极液La被回收于阳极液罐30。

在作为一个例子的第1流通机构6中,阳极入口配管32a与阳极室16的铅垂方向下部连接,阳极出口配管32b与阳极室16的铅垂方向上部连接。阳极液罐30中的阳极液La由阳极液循环装置34抽上来而进入阳极室16。阳极室16中的阳极液La由于进入阳极室16的阳极液La的流动而被向阳极出口配管32b挤出,由于重力而向阳极液气液分离部36流下。阳极液La在阳极液气液分离部36内置于大气压下。阳极液气液分离部36中的阳极液La随着阳极液罐30内的液位的降低而以自然流下式流入阳极液罐30。此外,也可以是阳极入口配管32a与阳极室16的铅垂方向上部连接的结构。在该情况下,阳极液La从铅垂方向上部进入阳极室16。也就是说,阳极液La也可以不是作为上升流而是作为下降流向阳极室16供给。

第2流通机构8是使含有被氢化物α的阴极液Lc向阴极室20流通的机构。第2流通机构8具有阴极液罐38、阴极液循环路径40、阴极液循环装置42以及阴极液气液分离部44(气液分离塔)。阴极液罐38积存向阴极室20供给的阴极液Lc。积存于阴极液罐38的阴极液Lc至少在有机氢化物制造装置1的运转开始前含有被氢化物α。被氢化物α是由于电解槽2中的电化学还原反应而被氢化并成为有机氢化物β的化合物、也就是说有机氢化物β的脱氢化体。被氢化物α和有机氢化物β优选在20℃、1个大气压时是液体。

被氢化物α和有机氢化物β是能够通过可逆地发生氢化反应/脱氢反应而使氢添加/脱离的有机化合物。另外,被氢化物α和有机氢化物β的比重比水的比重小。而且,被氢化物α和有机氢化物β相对于水的相容性较低,在其与随同水W之间形成界面IF。

在后述的探测部52由基于施加于浮子的浮力(比重)之差探测界面IF的传感器构成的情况下,选择比重相对于随同水W的比重存在差异到该传感器可探测的程度的被氢化物α和有机氢化物β。在该情况下,作为被氢化物α,可例示例如液体的比重是0.6g/cm

另外,在探测部52由基于静电电容(介电常数)之差探测界面IF的传感器构成的情况下,选择介电常数相对于随同水W的介电常数存在差异到该传感器可探测的程度的被氢化物α和有机氢化物β。在该情况下,作为被氢化物α,可例示例如介电常数是1~50的芳香族化合物。

另外,作为被氢化物α的具体例,可列举出苯和甲苯等烷基苯、或吡啶和吡嗪等含氮芳香族化合物。

阴极液罐38和阴极室20由阴极液循环路径40连接。阴极液循环路径40具有向阴极室20供给阴极液罐38中的阴极液Lc的阴极入口配管40a和使从阴极室20所送出的阴极液Lc返回阴极液罐38的阴极出口配管40b。在阴极液循环路径40流动的阴极液Lc在有机氢化物制造装置1的运转时间的经过的同时、换言之随着循环的次数增加,被氢化物α的浓度降低,有机氢化物β的浓度上升。

阴极液循环装置42作为一个例子设置于阴极入口配管40a的中途。由于阴极液循环装置42的驱动,阴极液Lc在阴极液循环路径40内流动。由此,阴极液Lc在阴极液罐38与阴极室20之间循环。作为阴极液循环装置42,例如能够使用齿轮泵、缸泵等各种泵、或者自然流下式装置等。

阴极液气液分离部44设置于阴极出口配管40b的中途。在阴极电极18处,由于副反应而生成氢。随着向阴极电极18供给的被氢化物α的浓度下降,易于产生该副反应。换言之,副反应相对于阴极电极18处的全电极反应的比率增大。因此,在从阴极室20回收的阴极液Lc中除了含有未反应的被氢化物α和生成的有机氢化物β之外,还含有气体状的氢和溶解氢。气体状氢在阴极液气液分离部44中从阴极液Lc分离而向系统外排出。分离了氢的阴极液Lc被回收于阴极液罐38。

在作为一个例子的第2流通机构8中,阴极入口配管40a与阴极室20的铅垂方向下部连接,阴极出口配管40b与阴极室20的铅垂方向上部连接。阴极液罐38中的阴极液Lc由阴极液循环装置42抽上来而进入阴极室20。阴极室20中的阴极液Lc由于进入阴极室20的阴极液Lc的流动而被向阴极出口配管40b挤出,由于重力而向阴极液气液分离部44流下。阴极液Lc在阴极液气液分离部44内置于大气压下。阴极液气液分离部44中的阴极液Lc随着阴极液罐38内的液位的降低而以自然流下式流入阴极液罐38。此外,也可以是阴极入口配管40a与阴极室20的铅垂方向上部连接的结构。在该情况下,阴极液Lc从铅垂方向上部进入阴极室20。也就是说,阴极液Lc也可以不是作为上升流而是作为下降流向阴极室20供给。

控制部10控制有机氢化物制造装置1的运转。对于控制部10,作为硬件结构,由以计算机的CPU、存储器为首的元件、电路实现,作为软件结构,由计算机程序等实现,在图1中,描绘为由它们的协作实现的功能模块。对本领域技术人员来说当然可理解该功能模块能够利用硬件与软件的组合以各种形式实现。

表示电解槽2的电压的信号、阳极电极14的电位的信号、或阴极电极18的电位的信号从设置于电解槽2的传感器46输入控制部10。传感器46能够利用公知的方法检测各电极的电位、电解槽2的电压。作为一个例子的传感器46由公知的电压计等构成。此外,在图1中,示意性地表示传感器46。另外,传感器46也可以包括对在阳极电极14与阴极电极18之间流动的电流进行检测的电流检测部。控制部10基于传感器46的检测结果控制电源4、阳极液循环装置34以及阴极液循环装置42等。

水去除装置12是从阴极液Lc去除随同水W的装置。如上所述,随同水W从阳极室16侧向阴极室20侧移动。因此,从阴极室20送出的阴极液Lc不仅含有被氢化物α和有机氢化物β,还含有随同水W。水去除装置12从阴极液Lc去除该随同水W。

水去除装置12具有容器48、排水管50、探测部52以及切换部54。容器48积存从阴极室20送出的阴极液Lc。本实施方式的容器48设置于阴极出口配管40b的中途。另外,容器48兼用作阴极液气液分离部44。因而,在容器48的铅垂方向上部设置有排出阴极液Lc中的氢的排气口48a。

在积存于容器48的阴极液Lc中含有被氢化物α、有机氢化物β以及随同水W。被氢化物α和有机氢化物β的比重比随同水W的比重轻,且相对于随同水W具有不相容性。因此,阴极液Lc在容器48内被分成含有随同水W的下层(水层)以及含有被氢化物α和有机氢化物β的上层(油层)。

排水管50与容器48连接,排出已积存到容器48的随同水W。阴极出口配管40b的一端与容器48连接。该阴极出口配管40b的另一端与阴极液罐38连接。另外,排水管50的一端与容器48连接。排水管50相对于容器48(阴极液气液分离部44)的连接位置C1配置于比阴极出口配管40b相对于容器48的连接位置C2靠铅垂方向下方的位置。

探测部52探测预定量的随同水W积存于容器48的情况。所述“预定量”可基于经验性的见解或实验等适当设定。本实施方式的探测部52由探测阴极液Lc中的含有被氢化物α和有机氢化物β的层与含有随同水W的层之间的界面IF的界面传感器构成。探测部52能够使用浮子式界面传感器、静电电容式界面传感器、导电率式界面传感器等公知的界面传感器。另外,只要是本领域技术人员,就能够适当选择被氢化物α和有机氢化物β的种类与界面传感器的探测方式的组合。

探测部52的界面IF的探测位置设定在比阴极出口配管40b的连接位置C2靠铅垂方向下方的位置。另外,界面IF的探测位置设定在比排水管50的连接位置C1靠铅垂方向上方的位置。探测部52也可以配置于容器48的内部。另外,在容器48不妨碍界面IF的探测的情况下(例如容器48由能从容器外部探测容器内部的静电电容的材质形成的情况下等),探测部52也可以配置于容器48的外部。探测部52探测界面IF,从而能够探测预定量的随同水W积存到容器48的情况。探测部52若探测到界面IF,则向切换部54发送控制信号。

切换部54设置于排水管50。切换部54具备可切换限制从排水管50进行的排水的限制状态和执行从排水管50进行的排水的执行状态的机构。本实施方式的切换部54由阀构成。作为构成切换部54的阀,例如能够使用公知的电磁阀等。优选构成切换部54的阀是在未通电时关闭、在通电时打开的常闭式的电磁阀。在切换部54关闭着的状态下,限制随同水W从排水管50的排出。若切换部54打开,则容许随同水W从排水管50的排出(执行随同水W的排出)。切换部54基于探测部52的探测结果开阀。也就是说,若随同水W的水位(界面IF)上升到探测部52的探测位置,则切换部54接受来自探测部52的控制信号并成为通电状态而开阀,随同水W自动地从容器48排出。在切换部54的开阀之前积存于容器48内的随同水W的量根据容器48的大小、界面IF的探测位置确定。

另外,切换部54若从开阀经过预定时间,则闭阀而限制排水。例如切换部54的开阀时间被调整为,在界面IF到达排水管50的连接位置C1之前闭阀。开阀时间能够基于在切换部54的开阀时积存于容器48内的随同水W的量、从排水管50排水的排水速度等预先设定。由此,能够抑制被氢化物α和有机氢化物β从排水管50排出。切换部54的闭阀(向限制状态的切换)既可以利用探测部52的控制实现,也可以利用在经过预定时间后使对切换部54的通电停止的计时器等实现。

此外,切换部54的开闭也可以如以下这样控制。即,探测部52具有两个界面传感器,一个界面传感器配置于比另一个界面传感器靠下方的位置。上侧的界面传感器的界面IF的探测位置设定在比连接位置C2靠下方的位置,下侧的界面传感器的界面IF的探测位置设定在比连接位置C1靠上方的位置。若随同水W逐渐积存而界面IF上升,则界面IF由上侧的界面传感器探测到。由此,切换部54打开而排出随同水W,界面IF下降。然后,若界面IF由下侧的界面传感器探测到,则切换部54关闭。利用该控制,也能够抑制被氢化物α和有机氢化物β从排水管50排出。

在上述的说明中,阴极液Lc在阴极液罐38与阴极室20之间循环。然而,并不限于此,从阴极室20送出的阴极液Lc也可以不返回阴极液罐38。在该情况下,从阴极室20送出的阴极液Lc在通过了阴极液气液分离部44之后能积存于有机氢化物罐(未图示)。

另外,在上述的说明中,从阴极室20送出的阴极液Lc含有未反应的被氢化物α。然而,并不限于此,也可能存在如下情况:供给到阴极室20的被氢化物α全部转换成有机氢化物β而在从阴极室20送出的阴极液Lc中不含有被氢化物α。

另外,在图1中仅图示有1个电解槽2,有机氢化物制造装置1也可以具有多个电解槽2。在该情况下,各电解槽2以阳极室16与阴极室20的排列相同的方式而使朝向一致,并将通电板夹在相邻的电解槽2之间而层叠。由此,各电解槽2电气串联连接。通电板由金属等导电性材料形成。此外,各电解槽2既可以并联连接,也可以组合串联连接和并联连接。另外,切换部54也能够由泵构成。在该情况下,接受来自探测部52的控制信号而切换部54驱动,执行排水。另外,切换部54在从排水的执行起经过了预定时间时停止驱动而限制排水。

如以上进行了说明这样,本实施方式的有机氢化物制造装置1具备电解槽2和水去除装置12。电解槽2具有:阳极电极14,其使阳极液La中的水氧化而生成质子;阳极室16,其收容阳极电极14;阴极电极18,其利用质子使阴极液Lc中的被氢化物α氢化而生成有机氢化物β;阴极室20,其收容阴极电极18;以及隔膜22,其分隔阳极室16和阴极室20,使质子与随同水W一起从阳极室16侧向阴极室20侧移动。水去除装置12具有:容器48,其积存从阴极室20送出的阴极液Lc;排水管50,其与容器48连接,排出随同水W;探测部52,其探测预定量的随同水W积存于容器48的情况;以及切换部54,其设置于排水管50,可切换限制从排水管50进行的排水的限制状态和执行排水的执行状态,基于探测部52的探测结果从限制状态切换成执行状态,从自阴极室20送出的至少含有有机氢化物β和随同水W的阴极液Lc去除随同水W。

如此,本实施方式的有机氢化物制造装置1具备探测预定量的随同水W积存到容器48的情况而自动地排水的水去除装置12。并且,在探测部52探测到预定量的随同水W积存到容器48的情况下,使随同水W从容器48排出。由此,能够抑制由于随同水W的增加而有机氢化物β、被氢化物α从阴极液气液分离部44等位于阴极室20的下游侧而至少暂时积存阴极液Lc的容器(下游侧容器)溢出。

另外,在通过将随同水W积存于大型化的下游侧容器来抑制有机氢化物β等的溢出的情况下,需要增大下游侧容器的容积,以便积存由于有机氢化物制造装置1的运转而产生的随同水W的全量。相对于此,水去除装置12每次随同水W达到预定量都排水,因此,能够缩小水去除装置12所具备的容器48要求的大小。另外,也能够避免下游侧容器的大型化。因而,能够抑制有机氢化物制造装置1的大型化。

另外,在将随同水W积存于下游侧容器的情况下,每次有机氢化物制造装置1的运转结束都需要随同水W的去除处理。相对于此,水去除装置12自动排水,因此,无需这样的处理。因而,能够谋求有机氢化物β的制造工序的简化、高效率化。

另外,本实施方式的有机氢化物制造装置1具备:阴极液罐38,其积存向阴极室20供给的阴极液Lc;阴极入口配管40a,其与阴极液罐38和阴极室20连接,向阴极室20供给阴极液罐38中的阴极液Lc;以及阴极出口配管40b,其与阴极室20和阴极液罐38连接,使从阴极室20送出的阴极液Lc返回阴极液罐38。

如此,在使阴极液Lc在阴极液罐38与阴极室20之间反复循环的情况下,随同水W有可能经由阴极液循环路径40送入阴极室20。若随同水W送入阴极室20,则到达阴极电极18的反应场的随同水W的量增加,会阻碍被氢化物α的还原反应。相对于此,本实施方式的有机氢化物制造装置1具备水去除装置12,因此,能够抑制被氢化物α的还原反应被随同水W阻碍。因而,能够有效地提高有机氢化物的制造效率。

作为抑制随同水W经由阴极液循环路径40向阴极室20进入的方法,想到如下方法:目视确认阴极液罐38中的随同水W的水位,根据随同水W的水位手动调节阴极入口配管40a相对于阴极液罐38的连接位置。然而,该方法非常花费劳力和时间。另外,也需要有机氢化物制造装置1的运转结束后的排水处理。相对于此,水去除装置12自动排水,因此,能够谋求有机氢化物β的制造工序的简化、高效率化。

另外,有机氢化物制造装置1具备设置于阴极入口配管40a的中途的阴极液循环装置42。并且,水去除装置12的容器48设置于阴极出口配管40b的中途。与设置有阴极液循环装置42的阴极入口配管40a相比,在未设置阴极液循环装置42的阴极出口配管40b处存在阴极液Lc的流动较为平稳的倾向。因而,根据上述的配置结构,能够将水去除装置12设置于阴极液Lc的流动更平稳的可能性较高的区域,能够使随同水W更易于稳定地积存于容器48的底部。因而,能够提高随同水W的去除效率。

另外,本实施方式的容器48兼用作阴极液气液分离部44。由此,与另外设置容器48的情况相比,能够抑制随着水去除装置12的设置而产生的成本的增加。另外,能够更加抑制有机氢化物制造装置1的大型化。

另外,本实施方式的探测部52由探测阴极液Lc中的至少含有有机氢化物β的层与含有随同水W的层之间的界面IF(当在阴极液Lc含有被氢化物α的情况下,被氢化物α以及有机氢化物β的层与随同水W的层之间的界面IF)的界面传感器构成。由此,能够简便地探测已积存到容器48的随同水W。因而,能够简化水去除装置12的结构。

以上,详细地说明了本发明的实施方式。前述的实施方式只不过用于表示实施本发明时的具体例。实施方式的内容并不用于限定本发明的保护范围,在不脱离权利要求书所规定的发明的思想的范围内,可进行构成要素的变更、追加、删除等很多设计变更。施加设计变更而成的新的实施方式也一并具有所组合的实施方式和变形各自的效果。在前述的实施方式中,对于可进行这样的设计变更的内容,带有“本实施方式的”、“在本实施方式中”等记述而加以强调,但在没有这样的记述的内容中也容许设计变更。以上的构成要素的任意的组合作为本发明的形态也是有效的。

(变形例)

本变形例除了水去除装置12的配置之外,具有与实施方式的结构通用的结构。以下,以与实施方式的结构不同的结构为中心而对本变形例进行说明,对通用的结构省略说明。图2是变形例的有机氢化物制造装置1的一部分的示意图。本变形例中的电解槽2、电源4、第1流通机构6、控制部10以及供电部24具备与实施方式的结构同样的结构。

第2流通机构8具有阴极液罐38、阴极液循环路径40、阴极液循环装置42以及阴极液气液分离部44。在实施方式中,在阴极液气液分离部44设置有水去除装置12,在本变形例中,在阴极液罐38设置有水去除装置12。除了该点之外,第2流通机构8的各结构与实施方式的结构是同样的。

水去除装置12具有容器48、排水管50、探测部52以及切换部54。本变形例的容器48兼用作阴极液罐38。在积存于容器48的阴极液Lc中含有被氢化物α、有机氢化物β以及随同水W。阴极液Lc在容器48内分成含有随同水W的下层以及含有被氢化物α和有机氢化物β的上层。

排水管50的一端与容器48连接。另外,阴极入口配管40a的一端与容器48连接。该阴极入口配管40a的另一端与阴极室20连接。排水管50相对于容器48(阴极液罐38)的连接位置C1配置于比阴极入口配管40a相对于容器48的连接位置C3靠铅垂方向下方的位置。另外,连接位置C1当然配置于比阴极出口配管40b相对于容器48的连接位置靠铅垂方向下方的位置。

探测部52探测预定量的随同水W积存到容器48的情况。作为一个例子的探测部52由界面传感器构成。探测部52的界面IF的探测位置设定于比阴极入口配管40a的连接位置C3靠铅垂方向下方的位置。另外,界面IF的探测位置设定于比排水管50的连接位置C1靠铅垂方向上方的位置。

切换部54设置于排水管50,可切换限制从排水管50进行的排水的限制状态和执行从排水管50进行的排水的执行状态。本变形例的切换部54与实施方式同样地由阀构成,基于探测部52的探测结果开阀。也就是说,若随同水W的水位上升到探测部52的探测位置,则切换部54接受来自探测部52的控制信号并成为通电状态而开阀,随同水W自动地从容器48排出。另外,作为一个例子的切换部54若从开阀起经过预定时间,则闭阀。此外,与实施方式同样地,也能够采用使用了两个界面传感器的切换部54的开闭控制。另外,切换部54也能够由泵构成。

根据本变形例的有机氢化物制造装置1,也能够获得与实施方式的有机氢化物制造装置1的效果同样的效果。此外,也可以是,将排气口48a设置于构成阴极液罐38的容器48,水去除装置12的容器48兼用作阴极液罐38和阴极液气液分离部44。对于第1流通机构6,也是阳极液气液分离部36与阳极液罐30也可以一体。

实施方式也可以由以下记载的项目确定。

[项目1]

一种水去除装置(12),其具备:

容器(48),其积存从电解槽(2)的阴极室(20)送出的、至少含有有机氢化物(β)和随同水(W)的阴极液(Lc),该电解槽(2)具有:阳极电极(14),其使阳极液(La)中的水氧化而生成质子;阳极室(16),其收容阳极电极(14);阴极电极(18),其利用质子使阴极液(Lc)中的被氢化物(α)氢化而生成有机氢化物(β);阴极室(20),其收容阴极电极(18);以及隔膜(22),其分隔阳极室(16)和阴极室(20),使质子与随同水(W)一起从阳极室(16)侧向阴极室(20)侧移动;

排水管(50),其与容器(48)连接,排出随同水(W);

探测部(52),其探测预定量的随同水(W)积存到容器(48)的情况;以及

切换部(54),其设置于排水管(50),可切换限制从排水管(50)进行的排水的限制状态和执行排水的执行状态,基于探测部(52)的探测结果从限制状态切换成执行状态。

[项目2]

一种水去除方法,其包括:将从电解槽(2)的阴极室(20)送出的、至少含有有机氢化物(β)和随同水(W)的阴极液(Lc)积存于容器(48),在探测到预定量的随同水(W)积存到容器(48)的情况下,使随同水(W)从容器(48)排出,该电解槽(2)具有:阳极电极(14),其使阳极液(La)中的水氧化而生成质子;阳极室(16),其收容阳极电极(14);阴极电极(18),其利用质子使阴极液(Lc)中的被氢化物(α)氢化而生成有机氢化物(β);阴极室(20),其收容阴极电极(18);以及隔膜(22),其分隔阳极室(16)和阴极室(20),使质子与随同水(W)一起阳极室(16)侧向阴极室(20)侧移动。

产业上的可利用性

本发明能够利用于有机氢化物制造装置、水去除装置以及水去除方法。

附图标记说明

1、有机氢化物制造装置;2、电解槽;12、水去除装置;14、阳极电极;16、阳极室;18、阴极电极;20、阴极室;22、隔膜;30、阳极液罐;32、阳极液循环路径;34、阳极液循环装置;36、阳极液气液分离部;38、阴极液罐;40、阴极液循环路径;40a、阴极入口配管;40b、阴极出口配管;42、阴极液循环装置;44、阴极液气液分离部;48、容器;50、排水管;52、探测部;54、切换部。

- 工业废盐中有机污染物的去除方法和去除装置

- 一种自动去除瓦斯管内淤积煤泥和水的装置

- 一种反渗透浓水有机物和氨氮同时去除的装置及方法

- 基于六方水钠锰矿的去除有机染料的方法、结合物和装置