炭化炉电液滚筒阀开闭动力系统

文献发布时间:2024-01-17 01:19:37

技术领域

本申请涉及炭化炉电液滚筒阀控制技术领域,具体公开了一种炭化炉电液滚筒阀开闭动力系统。

背景技术

生物质炭化技术是解决气候变化问题的可行技术措施之一,其具有原材料来源广泛、生产成本低、生态安全、无污染等特点;且我国的生物质资源十分丰富,分布广、可持续供应,因此可大面积推广生物质炭化技术。

而炭化装置为炭化技术中最主要的核心装置,通常情况下,炭化装置规模为三个系列,每台炭化炉均有起密封作用的电液滚筒阀,共计306台电液滚筒阀。

以扬州申达机械有限公司制造的型号为KMG-1的电液滚筒阀为例,其输出力矩为5000Nm,其在使用过程中存在以下问题:

由于电液滚筒阀通过的物料为煤,起始力矩5000Nm应能正常工作,但随着工作时间的增长,滚筒和阀体密封面的结垢和腐蚀,需要的力矩会逐渐增大,5000Nm力矩有时就会打不开阀门,需要现场工人用杠杆辅助加力才能打开滚筒阀,即降低了生产效率、耽误了生产、增加了维护工人的工作量。

电液执行机构中,加工和零部件配合精度不够,密封件老化,壳体为焊接容易出现内漏和外漏油现象,故障率高,而且出现故障时必须拆卸下来维护修理,极大的增加维护工人的工作量,同时降低了生产效率。

电液执行机构为恒力矩,力矩不可调并且没有余量,阀体在关闭时,因大块物料卡堵,恒力矩在关闭时力矩不能调节,而生产过程中单台电液滚筒阀故障直接影响整台炭化炉运行,电液滚筒阀卡死后,无法正常开启或关闭,故障频发、检修困难、阀体拆除后上料仓物料清理困难。

阀芯与阀体间密封较差,导致泄漏煤气,造成环境中CO浓度上升。

5.炭化炉电液滚筒阀控制回路由油压表中的油压联锁装置控制,由于阀门投运时间长,阀板卡涩,开关阀门时需要的油压较高,导致控制回路中的油压表经常损坏。

因此,发明人有鉴于此,提供了一种炭化炉电液滚筒阀开闭动力系统,以便解决上述问题。

发明内容

本发明的目的在于解决传统的电液滚筒阀使用过程中经常出现卡涩、漏油、阀门开关执行不到位,导致故障率高、人力、备件损耗大的问题。

为了达到上述目的,本发明的基础方案提供一种炭化炉电液滚筒阀开闭动力系统,包括:

摆杆,所述摆杆的一端与电液滚筒阀的阀芯连接并与电液滚筒阀的阀芯同步转动,所述摆杆的摆动方向与电液滚筒阀的阀芯空间垂直;

电液推杆,所述电液推杆与所述摆杆的自由端活动连接;

供油系统,所述供油系统包括进行储油的油站、进行供油的齿轮油泵电机和控制液压推杆供油的电磁阀;

限位开关,所述限位开关设在摆杆摆动的行程端点并控制所述齿轮油泵电机的通电与断电;

正反转开关,所述正反转开关控制所述齿轮油泵电机正反转。

进一步,所述限位开关串联有得电断开的常闭继电器,所述常闭继电器分别与所述正反转开关串联。

进一步,所述常闭继电器均并联有指示灯。

进一步,所述限位开关包括开限位开关和关限位开关。

进一步,电液滚筒阀的阀体端部设有臂形支座,所述电液推杆为双向电液推杆且活动连接在所述臂形支座与所述摆杆之间。

进一步,所述齿轮油泵电机与若干个电液推杆连接,所述电磁阀为若干个且分别控制各个电动推杆的供油。

进一步,所述齿轮油泵电机为两个,其中一个为主用齿轮油泵电机,另一个为备用齿轮油泵电机。

本方案的原理及效果在于:

采用正反转的且带限位功能的控制开关进行控制,对比传统的由油压表中的油压联锁装置控制,可以降低故障率,节约维修成本,并且取消油压表,也降低了设备的成本。

与现有技术相比,本发明采用多个电磁阀对各个电液滚筒阀进行单独的控制,使得各个电液滚筒阀之间的运作相互不干涉影响,从而提高使用性能;并通过增加楔形的密封件以提高电液滚筒阀的密封性能,避免电液滚筒阀出现内漏和外漏油现象,降低电液滚筒阀的故障率,从而降低维护工人的工作量,同时还解决了煤气的泄漏导致环境中CO上升的问题。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

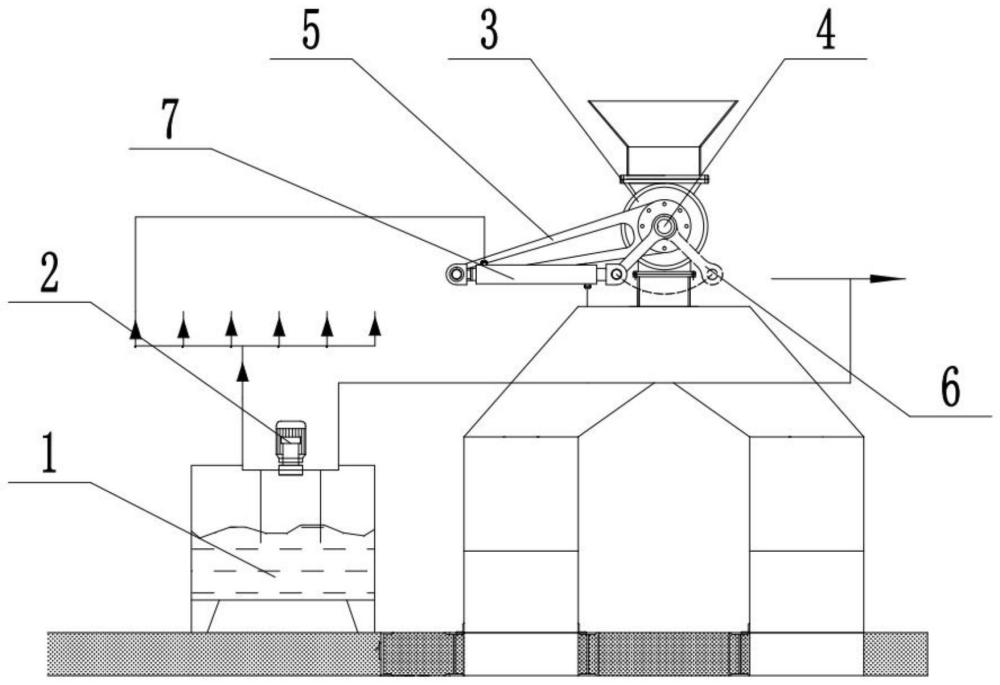

图1示出了本申请实施例提出的一种炭化炉电液滚筒阀开闭动力系统的示意图;

图2示出了本申请实施例提出的一种炭化炉电液滚筒阀开闭动力系统中电液滚筒阀开态时示意图;

图3示出了本申请实施例提出的一种炭化炉电液滚筒阀开闭动力系统中电液滚筒阀关态时示意图;

图4示出了本申请实施例提出的一种炭化炉电液滚筒阀开闭动力系统的原理图。

实施方式

为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

说明书附图中的附图标记包括:油站1、齿轮油泵电机2、阀体3、阀芯4、臂形支座5、摆杆6、双向液压推杆7、密封件8、导料器9。

一种炭化炉电液滚筒阀开闭动力系统,实施例如图1所示,包括:

供油系统:包括油站1、齿轮油泵电机2和电磁阀。油站1由六个电液滚筒阀公用,用于存储油液以供液压系统中的油液循环,油站1连通液压管网,液压管网上设置齿轮油泵电机2,齿轮油泵电机2采用两个配置,一个为主用、一个为备用,齿轮油泵电机2作用动力件带动油液的流动,液压管网中设置六个电磁阀以分别控制各个电液滚筒阀的油路。

双向电液推杆:双向电液推杆由液压管网和齿轮油泵电机2进行供油,电液滚筒阀阀芯4穿出电液滚筒阀的阀体3安装一个摆杆6,电液滚筒阀的阀体3侧壁安装一个臂形支座5,在臂形支座5的端部与摆杆6的端部之间活动连接该双向液压推杆7。采用该方式,可以通过对双向电液推杆进行供油,以推动摆杆6转动,从而带动阀芯4的转动,实现对电液滚筒阀开启和关闭的控制。齿轮油泵电机2采用CB-32,压力可达到7.5Mpa,满足电液滚筒阀开启和关闭时的动力需求,以保证电液滚筒阀开关正常,齿轮油泵电机2电流正常,采用外置油站1和齿轮油泵电机2进行供油,以控制电液滚筒阀的开启和关闭,便于维护和调节。

如图2和图3所示,为提高电液滚筒阀的密封性能,在阀体3和阀芯4局部通过车削的方式设置开口,在开口的两侧加装楔形的密封件8,从而保证阀门、阀体3和阀芯4之间的密封性能,楔形的密封件8选用12Cr材质的合金材料制作以保证密封效果以及耐磨性能,并且楔形的密封件8选用沉头螺栓进行固定。在阀体3的下料口安装导料器9,防止物料直接接触阀体3与阀芯4的间隙处,材质选用NM500,固定方式选用沉头螺栓固定。其中图2为电液滚筒阀开态时阀体3、阀芯4位置示意图;图3为电液滚筒阀关态时阀体3、阀芯4位置示意图。

本发明中采用正反转的且带限位功能的控制开关进行控制,原理图如图4所示,其中,QF为控制齿轮油泵电机2通电和断电的总开关,而继电器KM1和继电器KM2分别控制齿轮油泵电机2的正向通电和反向通电,以控制齿轮油泵电机2的正反转。其中继电器KM1和继电器KM2均为得电闭合的常开继电器。

而在电液滚筒阀开启关闭的回路中,设置位于电液滚筒阀的阀芯4行程端点的开限位开关和关限位开关,对应的,在回路中分别设置与开限位开关串联的继电器KA1、与关限位开关串联的继电器KA2;并配置与继电器KA1和继电器KA2分别并联的指示灯。其中继电器KA1和继电器KA2均为得电断开的常闭继电器。

当摆杆6到达开限位的最大行程后,触发开限位开关,使得继电器KA1的线圈得电,继电器KA1得电后断开,使得电液滚筒阀的阀门开启回路断开。同理,当摆杆6到达关限位的最大行程后,使得电液滚筒阀的阀门关闭回路断开。

电液滚筒阀开启关闭的回路采用自动和手动两种控制方式,在自动控制模式下,分别配置复位开关SB2和SB3控制电液滚筒阀的开启和关闭,并配置总开关SB1作为应急状态下紧急断电。而自动控制模式下,通过外接控制器对电液滚筒阀的开启和关闭进行控制。

采用正反转的且带限位功能的控制开关进行控制,对比传统的由油压表中的油压联锁装置控制,可以降低故障率,节约维修成本,并且取消油压表,也降低了设备的成本。

与现有技术相比,本发明采用多个电磁阀对各个电液滚筒阀进行单独的控制,使得各个电液滚筒阀之间的运作相互不干涉影响,从而提高使用性能;并通过增加楔形的密封件8以提高电液滚筒阀的密封性能,避免电液滚筒阀出现内漏和外漏油现象,降低电液滚筒阀的故障率,从而降低维护工人的工作量,同时还解决了煤气的泄漏导致环境中CO上升的问题。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 电液阀和用于加工电液阀的方法

- 一种用于驱动滚筒的电液控制阀组

- 用于电液伺服阀薄壁式反馈杆炉内钎焊的定位夹具