一种真空管焊料片的清洗方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及焊料片清洗技术领域,具体涉及一种真空管焊料片的清洗方法。

背景技术

一般真空管焊料片在成型后需要进行清洗,以去除表面污渍,清洗过程主要包括碱洗、漂洗、酸洗和脱干等步骤,其中,脱干步骤需使用酒精、异丙醇等有机试剂,会产生有机试剂废液,如何减少有机试剂的使用,使得清洗过程更加清洁环保,符合环保政策要求,一直是我司的亟待解决的技术问题。

为此,我们提出一种真空管焊料片的清洗方法。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种真空管焊料片的清洗方法,解决了现有清洗工艺需使用有机试剂对焊料片进行脱干,进而产生有机试剂废液,不符合清洁环保要求的技术问题。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:

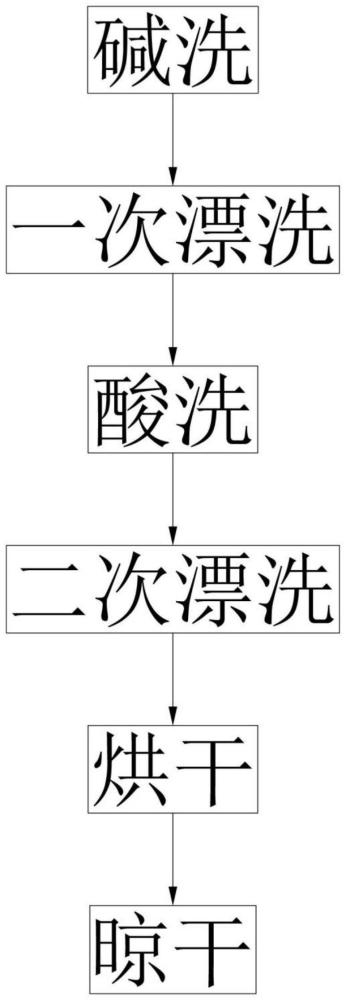

一种真空管焊料片的清洗方法,包括依次进行的以下步骤,碱洗、一次漂洗、酸洗、二次漂洗和烘干;其特征在于:

二次漂洗步骤中,采用纯水漂洗,最后一次漂洗水温为80℃以上,时间为5s;

烘干步骤中,烘箱温度为60-70℃,时间为5-6min。

进一步的,所述碱洗步骤中,洗液为2wt%的碳酸钠溶液,时间为60s。

进一步的,所述一次漂洗步骤中,洗液为纯水,漂洗次数为两次,前一次漂洗时间为20s,后一次漂洗时间为10s。

进一步的,所述酸洗步骤中,洗液为柠檬酸溶液,pH值为4,时间为10s。

进一步的,所述二次漂洗步骤中,洗液为纯水,漂洗次数为四次,前三次漂洗时间为10s,最后一次漂洗时间为5s并且水温为80℃以上。

更进一步的,所述二次漂洗步骤中,最后一次漂洗每小时添加纯水400-500ml。

进一步的,所述碱洗、一次漂洗、酸洗、二次漂洗步骤中,各个洗池分别安装有超声波装置。

进一步的,所述碱洗、一次漂洗、酸洗、二次漂洗步骤中,各个洗池分别连接有补液装置,洗池的侧壁顶部分别形成有锯齿状结构。

进一步的,环形焊料片呈单片、等距间隔悬挂于料架的料杆上,然后通过第一机械手配合行走装置将承载有环形焊料片的料架于各个洗池之间进行转移。

更进一步的,环形焊料片的上料包括以下步骤:

S1、填装焊料片,首先将料筒开口端的端盖右移,扩大落料间隙,然后向料筒内填装焊料片,最后将端盖左移并且与料筒开口端形成仅供单个焊料片通过的落料间隙,料筒内的焊料片层叠并套设于料筒芯轴上,右端焊料片在料筒内置的顶料弹簧的作用下被推入落料间隙内并且保持抵住端盖的状态;

S2、夹取料杆,首先通过第二机械手夹取摆放于治具上的料杆,然后将料杆插入料筒芯轴内并使料杆右端的槽口与落料间隙正对;

S3、插片落料,首先插板在下料气缸的作用下向下运动,将落料间隙中的焊料片推入至料杆的槽口内,然后插板复位,料筒中的焊料片在顶料弹簧的作用下被推入落料间隙内并且保持抵住端盖的状态,最后料杆在第二机械手的作用下向右移动指定距离,使得下一个空槽口与的落料间隙正对,并重复该步骤S3,实现插片的连续落料;

S4、料杆上架,通过第二机械手/第三机械手将悬挂有焊料片的料杆插入料架中。

(三)有益效果

本发明提供了一种真空管焊料片的清洗方法,现有设备利用80℃以上的热水(由于温度高自己会收干)+烘箱烘干来达到焊料片表面干燥的目的,无需使用酒精、异丙醇等有机试剂,这样一来就能满足清洁环保的要求。

附图说明

图1为本发明清洗方法的流程示意图;

图2为本发明中料杆、料架和焊料片的装配结构示意图;

图3为本发明中上料设备的结构示意图;

图4为本发明中上料设备省略第三机械手后的结构示意图;

图5为图4中A处放大后的结构示意图;

图6为图4中B处放大后的结构示意图;

图7为图6中局部放大后的结构示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种真空管焊料片的清洗方法,如图1所示,包括依次进行的以下步骤:

S1、碱洗,洗液为2wt%的碳酸钠溶液,时间为60s;

S2、一次漂洗,洗液为纯水(优选为去离子水,下同),漂洗次数为两次,前一次漂洗时间为20s,后一次漂洗时间为10s;

S3、酸洗,洗液为柠檬酸溶液,pH值为4,时间为10s;

S4、二次漂洗,洗液为纯水,漂洗次数为四次,前三次漂洗时间为10s,最后一次漂洗时间为5s并且水温为80-85℃;

S5、烘干,烘箱温度为60-70℃,时间为5-6min;

S6、晾干,室温晾干,时间为2min,也可通过风吹加速晾干。

本实施例中,二次漂洗步骤中,采用80-85℃的热水对焊料片进行漂洗,料架取出后,焊料片以及残留于焊料片表面的水分都具备较高的温度,能够促进残留水分的快速收干,并配合烘箱烘干来达到焊料片表面干燥的目的。

本实施例中,所述二次漂洗步骤中,最后一次漂洗每小时添加纯水400-500ml,以避免热水蒸发导致的液位下降,致使焊料片顶部暴露。

本实施例中,所述碱洗、一次漂洗、酸洗、二次漂洗步骤中,各个洗池均为超声波洗池并且分别连接有补液装置,洗池的侧壁顶部分别形成有锯齿状结构,通过补液装置向洗池内添加洗液,液位升高后,悬浮于洗液表面的油渍、泡沫等能够自锯齿状结构溢流去除,避免料架取出时再次附着于焊料片上,以确保清洗的有效性。

本实施例中,如图2所示,真空管焊料片P为圆环状,其以单片、等距间隔的方式悬挂于料杆210上,相应的,料杆210上设有与环形焊料片P一一对应的槽口211,料杆210两端可拆卸地卡装于料架220两侧的卡槽221内,承载有真空管焊料片P的料架220通过第一机械手配合行走装置将承载有环形焊料片的料架于各个洗池之间进行转移。具体的,环形焊料片的上料包括以下步骤:

S1、填装焊料片,首先将料筒开口端的端盖右移,扩大落料间隙,然后向料筒内填装焊料片,最后将端盖左移并且与料筒开口端形成仅供单个焊料片通过的落料间隙,料筒内的焊料片层叠并套设于料筒芯轴上,右端焊料片在料筒内置的顶料弹簧的作用下被推入落料间隙内并且保持抵住端盖的状态;

S2、夹取料杆,首先通过第二机械手夹取摆放于治具上的料杆,然后将料杆插入料筒芯轴内并使料杆右端的槽口与落料间隙正对;

S3、插片落料,首先插板在下料气缸的作用下向下运动,将落料间隙中的焊料片推入至料杆的槽口内,然后插板复位,料筒中的焊料片在顶料弹簧的作用下被推入落料间隙内并且保持抵住端盖的状态,最后料杆在第二机械手的作用下向右移动指定距离,使得下一个空槽口与的落料间隙正对,并重复该步骤S3,实现插片的连续落料;

S4、料杆上架,料杆悬挂预设数量的焊料片后,首先由第三机械手夹持料杆,第二机械手解除夹持,然后由第三机械手将料杆插入料架中。

通过料架结构改进并配合相应的上料工艺,能够实现各个焊料片之间间隔分布,尤其是料架在各个洗池之间转移的过程中,仍能够保持间隔分布的状态,进而避免焊料片粘连,保证焊料片被有效清洗。

其中,上述上料工位的设备结构可参照图3-7,包括焊料片存储机构、焊料片落料机构、第二机械手和第三机械手;

焊料片储存机构,包括料筒107、料筒芯轴108、顶料弹簧109、压环110和端盖111,所述料筒107的一端开口、另一端通过封板封装,所述料筒芯轴108同轴设置于料筒107内并与封板固定连接,所述顶料弹簧109、压环110依次套设于料筒芯轴108外,所述顶料弹簧109的两端分别抵靠封板、压环110,所述端盖111开设有与料筒107正对的穿孔111a并且其端面和料筒107的开口端间隔设置以形成落料间隙,焊料片层叠放置于料筒107内部并且套设于料筒芯轴108上;

焊料片落料机构,包括插板112、插板移送单元,所述插板112设置于落料间隙的正上方,所述插板移送单元的输出端连接插板112并且用于将插板112向下插入落料间隙内,所述插板移送单元优选为下料气缸。

该实施例中,第二机械手包括料杆夹爪气缸和三轴移动平台,所述料杆夹爪气缸用于夹持固定料杆端部,所述三轴移动平台的输出端连接料杆夹爪气缸并且用于沿水平(即图中所示左右方向)方向推送料杆夹爪气缸。三轴移动平台包括X轴移送单元、Y轴移送单元和Z轴移送单元,所述Y轴移送单元安装于X轴移送单元的输出端,所述Z轴移送单元安装于Y轴移送单元的输出端,所述Z轴移送单元的输出端通过竖向(即图中所示上下方向)延长杆连接有料杆旋转气缸103,所述料杆旋转气缸103的输出端通过水平延长杆104连接有料杆夹爪气缸106。所述X轴移送单元、Y轴移送单元结构相同,仅移送方向不同,以X轴移送单元为例进行说明,其包括伺服电机、丝杆、丝杆螺母、托板和底板,所述伺服电机安装于底板并且其输出端连接丝杆,所述丝杆沿水平方向设置并且两端通过一对丝杆支架转动支撑于底板,所述丝杆螺母座安装于托板并且与丝杆配合连接,所述托板通过一对两端支撑于丝杆支架并且与丝杆平行设置的导柱导向,Z轴移送单元102选择气缸。Y轴移送单元的底板固定于X轴移送单元的托板,Z轴移送单元102的气缸缸体固定于Y轴移送单元的托板101。

该实施例中,第三机械手以市购机械手为基础并在其输出端加装料杆夹爪气缸106。

该实施例中,所述料筒107固定于垫高座上,所述端盖通过滑块、滑轨滑动安装于垫高座上并通过螺栓与垫高座可拆卸固定,所述滑轨平行于料筒107轴线,所述垫高座位于滑轨邻近料筒107的一侧设置有定位结构。

其中,定位结构包括定位块和定位螺栓,所述定位块固定于垫高座上,所述定位螺栓与定位块螺纹配合并且其螺杆定位抵靠端盖。

该实施例中,所述端盖位于穿孔上方转动连接有限位板119并且固定有限位销钉,限位板弹性件通过齿条齿轮结构带动限位板119翻转图5所示的水平状态并抵靠于限位销钉上以托住落料间隙内的焊料片,其中,限位销钉未在图中示出,主要限制限位板119的状态,防止其继续向上翻转。

其中,所述齿条齿轮结构包括齿条120、第一齿轮121、第二齿轮122和第三齿轮123,所述齿条120与第一齿轮121、第二齿轮122、第三齿轮123依次啮合传动,所述第三齿轮123与限位板119共用同一转轴,限位板弹性件包括齿条导柱125、限位板复位弹簧126,所述齿条导柱125沿水平方向固定于端盖111内,所述齿条120通过齿条支座124与齿条导柱125滑动导向配合,所述限位板复位弹簧126套设于水平设置的齿条导柱125上,限位板复位弹簧126两端分别抵靠端盖和齿条支座。

其中,所述插板侧部通过沿竖向伸缩的压块弹性件连接有压块116,具体的,压块弹性件包括压块导柱114、压块复位弹簧115,压块导柱114沿竖向设置,压块导柱114的上端与插板112侧部固定连接的角板113滑动配合(并且压块导柱顶部通过限位螺母限位防脱)、其下端固定连接有压块116,压块复位弹簧115套设于压块导柱114上,压块复位弹簧115两端分别抵靠角板113和压块116,所述端盖顶部通过沿竖向伸缩的压板弹性件连接有压板117,具体的,压板弹性件包括压板导柱和压板复位弹簧,压板导柱沿竖向设置,压板导柱的上端与压板117滑动配合(并且压板导柱顶部通过限位螺母限位防脱)、其下端与端盖固定连接端盖,所述压板背离料筒107的端部连接有竖向向下延伸的压杆118,所述齿条端部连接有楔形块120a,所述压杆118与楔形块120a通过斜面配合(分别为压杆斜面118a、楔形块斜面127a)。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种薄形焊料片与金属件的预固定方法

- 一种微波模块的预涂焊料装置和预涂焊料方法

- 一种用于硅抛光片擦片清洗机的擦片刷装置

- 一种具备清洗管和雨淋片的纺织厂用布料清洗装置

- 一种焊料片和用该焊料片焊接的功率器件芯片封装方法

- 一种低温复合焊料合金焊片及其制备方法和使用方法