一种用于LNG液货舱罐体管路接口的隔离工装及施工方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及管道施工技术领域,具体地,涉及一种用于LNG液货舱罐体管路接口的隔离工装及施工方法。

背景技术

LNG船的工作条件十分恶劣,它是在-163℃的低温下专门储存运输液化气的船舶,俗称“海上超级冷冻车”。LNG装备核心是LNG储罐液舱,其大致包括内胆、外壳、管路系统等,结构复杂,对设计和制造要求极高。因其是贮存低温产品舱室,又是压力容器,进行每一步工序都要严格检验,工艺要求非常高且检验十分严格。在船舶营运过程中,可能因为某些原因需对液货舱接口管路进行修改,由于液货舱接口管路是与液货舱连接,液货舱接口管路在修改施工过程中不可避免的会产生火花及焊渣,当高温火花及焊渣掉入液货舱将对液货舱内胆壁特殊金属产生严重的损伤,重新修复损伤舱壁及报验将耗费大量时间及成本。

发明内容

本发明的目的是提供一种用于LNG液货舱罐体管路接口的隔离工装及应用方法,该工装可以将修改管路隔离密封,可以避免火花及焊渣掉落进入液货舱内部造成液货舱损伤的情况。

为了实现上述目的,在一方面,本发明提供了一种用于LNG液货舱罐体管路接口的隔离工装,包括:

膨胀部,所述膨胀部初始状态下,其外径小于进口管路的内径,膨胀后,其最大外径大于修改管路的内径;

充气部,所述充气部用于对所述膨胀部充气;

连接管,所述膨胀部和充气部通过所述连接管连通;

单向泄气阀,所述单向泄气阀设置于所述连接管上。

优选地,所述膨胀部的侧周设置有隔离裙边。

优选地,所述膨胀部为膨胀气囊,所述充气部为手捏充气气囊。

优选地,所述膨胀气囊和所述手捏充气气囊均采用耐高温耐热橡胶材质制作而成。

优选地,所述连接管与所述充气部之间可拆卸连接。

另一方面,本发明提供了上述隔离工装的施工方法,该方法包括:

将所述膨胀部伸入所述修改管路的焊缝处以下;

通过所述充气部对所述膨胀部充气至所述膨胀部紧贴所述修改管路的内壁;

使用切割工具沿着焊缝处进行切割,并将被切割件移出所述隔离工装;

将新的接口管路装配定位,并与修改管路的焊缝处进行焊接;

将掉落到所述膨胀部上的杂物清除,并将所述隔离工装取出。

优选地,所述膨胀部与所述修改管路的焊缝处之间的距离大于或等于100mm。

优选地,所述使用切割工具沿着焊缝处进行切割,并将被切割件移出所述隔离工装后,还包括:

对切割处进行打磨倒角。

优选地,所述对切割处进行打磨倒角后,还包括:

将掉落到所述膨胀部上的杂物清除。

优选地,还包括按照检验要求对修改管路的新焊缝进行无损检测。

通过上述技术方案,通过膨胀部将管路修改过程中产生的杂物进行收集并清理干净,有效地避免了杂物掉落进液货舱内部的造成液货舱损伤的情况,且施工工装结构简单,采购和制作成本低,真正的低成本高回报,大大提高了施工效率,节约了施工成本。

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

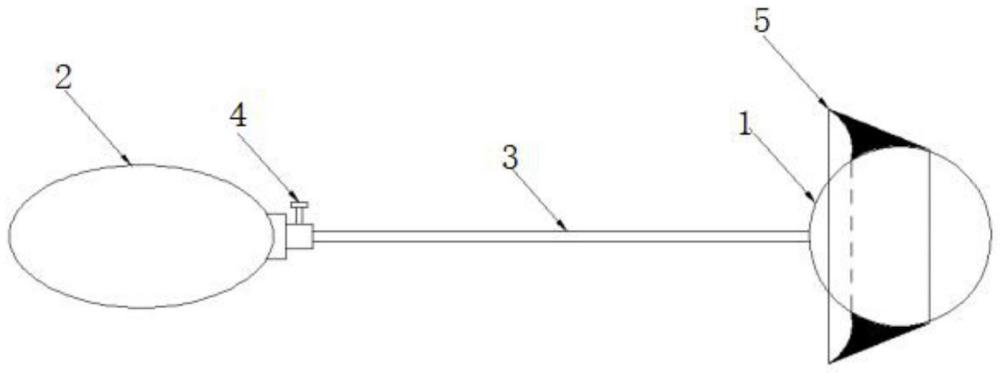

图1示出了本发明施工工装的结构示意图;

图2示出了本发明实施方式的液货舱进口管修改对照图;

图3示出了本发明实施方式的施工工装的安装图;

图4示出了本发明实施方式管路切割后杂物清除示意图;

图5示出了本发明实施方式新接口管路安装示意图;

图6示出了本发明实施方式新接口管路安装好之后杂物清除示意图。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

实施例1

在本实施例中,因加装GCU修改液货舱进口管路,需要将进口管路由弯头改为三通,需要将弯头切割下来,然后换向新的接口管路,即三通管。

请参照图1,在一方面,本实施例提供了一种用于LNG液货舱罐体管路接口的隔离工装,包括膨胀部1、充气部2、连接管3、单向泄气阀4。

膨胀部1具体选用通过耐高温耐热橡胶制作而成的膨胀气囊,用于将液货舱接口管路与液货舱隔离。为保证操作的可行性及密封隔离效果,需根据实际修改管路设计膨胀气囊尺寸,常态下膨胀气囊的外径需小于修改管路进口内径,充气膨胀后的最大外径应大于修改管路内径。为了使得膨胀部1更好地接收修改过程中掉落的铁屑、焊渣等杂物,在膨胀部1的侧周设置裙边5。膨胀气囊充满气后为圆形,裙边5可以很好地将修改管路与膨胀气囊之间所留的上方的间隙填满(见图3),从而组成一个近似燕尾形的接收面。此外,在膨胀气囊的侧壁还可以设置多条防滑纹,这样可以增大膨胀气囊与修改管路侧壁之间的摩擦力,避免膨胀气囊承重过大出现下滑的情况。

请参照图2和图3,在本实施例中,由于弯头为变径管,从进口到修改管路内径逐渐变大,膨胀气囊充气前外径需小于进口管段A的内径,充气膨胀后的最大外径应大于进口管段B内径。

充气部2可以选用由耐高温耐热橡胶制成的手捏充气气囊,用于对膨胀部1充气,手捏充气气囊为现有技术中常见的可以实现自由充气与放气的充气气囊,在此不再赘述。

连接管3选用软管,膨胀部1和充气部2通过连接管3连通。连接管3的长度根据实际修改管路的长度预留足够的余量,这样在操作过程中更加方便。进一步为了操作方便,连接管3与充气部2之间设置成可拆卸连接,这样在膨胀部1充满气后,将充气部2拆下,便于后续操作。具体可以通过快速接头进行连接。在此情况下,充气部2可以使用充气机进行充气,更加快速。

不仅如此,膨胀部1与连接管3之间也可以设置成可拆卸连接,连接方式与上述连接方式相同,这样可以依据不同的修改管路更换不同尺寸的膨胀气囊,而不需要将整个工装进行更换,提高了工装的实用性。

单向泄气阀4设置于连接管3上。在正常状态下,空气可以从充气气囊方向进入膨胀气囊,而不能从膨胀气囊流出,当需要泄气时,可以打开单向泄气阀4使得膨胀气囊内的空气流出。

应用实施例

本实施例提供了上述隔离工装的施工方法,该方法包括:

S1:施工前的准备和确认工作。

确认修改方案,准备好切割管段的锯片若干,小型吸尘器,打磨机,满足修改管路WPS焊接要求的焊机以及上述的施工工装。

S2:液货舱接口管段修改工装方案实施步骤

a:将施工工装的膨胀气囊沿着图3中的液货舱进口管段A法兰处伸入,直至膨胀气囊位于距离图3中原管焊缝处沿直管段下方不小于100mm。

b:按动充气气囊给膨胀气囊充气直至膨胀到膨胀气囊紧密贴合修改管路的内壁。

c:使用锯片沿着图3中的原船焊缝处锯开同心异径接头与直管段的连接。并将锯下的弯头、同心异径接头及法兰移开一旁,将锯开的弯头和同心异径接头移开时,切勿损伤连接管3及充气气囊引起膨胀气囊漏气。(膨胀气囊仍保留在管内)。当连接管3与充气气囊可拆卸连接时,充好气后可以将充气气囊拆卸下来,然后将锯下的材料沿连接管3抽出,操作更加方便。

d:按WPS要求,用打磨机对锯口焊缝打磨倒角。

e:打磨倒角结束后,使用小型吸尘器将铁屑,焊渣、杂物等清除。(见图4)(仔细检查,确保焊渣、铁屑、杂物清除干净)。

f:用吸尘器清除杂质后,打开单向泄气阀将膨胀气囊内空气缓慢释放掉,并取出膨胀气囊。(将膨胀气囊从管中拉出前需打开气阀放掉膨胀气囊中的空气使之保持平常未充气大小才可拉出,以免损伤膨胀气囊)。

g:将新的三通装配定位;

h:沿装配好的三通的上口将膨胀气囊放入步骤a中提到的相同或近似位置,(如图5所示)随后按动充气气囊将膨胀气囊充气直至膨胀到气囊紧密贴合修改管路的内壁。

i:通氩气,按WPS要求进行焊接。(焊接过程中需严格按照WPS要求,进行通氩气和焊接施工)。

j:焊接后,使用小吸尘器清理吹除管内杂质。(见图6)(仔细检查,确保焊渣、铁屑、杂物清除干净)。

k:打开泄气阀将膨胀气囊内空气释放掉并取出膨胀气囊。

l:按照检验要求对修改管路焊缝进行无损检测,确保焊缝质量。

通过上述技术方案,通过膨胀部1将管路修改过程中产生的杂物进行收集并清理干净,有效地避免了杂物掉落进液货舱内部的造成液货舱损伤的情况,且施工工装结构简单,采购和制作成本低,真正的低成本高回报,大大提高了施工效率,节约了施工成本。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种船舶液货舱加热盘管支架定位组合工装

- 一种用于LNG液货舱穹顶施工的安装平台装置及使用方法

- 用于LNG船液货舱三向板CM节点的检测工装系统及检测方法