由CMC制成的部件和用于制造这种部件的方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及一种用于制造由CMC(即,由陶瓷基质复合材料)制成的部件的方法,用于改进对致密化部件的步骤的控制的方法。本发明还涉及用于实施该方法的中间部件,以及由通过该方法所获得的CMC制成的部件。

这种制造方法特别地可以用于航空领域,以便制造能够承受高温的部件。特别地,它们可以是涡轮机(诸如航空器涡轮喷气发动机)的圆柱形构件的扇段,并且非常特别地是涡轮环的扇段,仅提到这些示例。

背景技术

涡轮机的一些部件暴露于特别高的温度下。这特别地是形成涡轮机的涡轮的部件的情况,例如允许产生涡轮的外部流动路径的环扇段。

为了承受这些非常高的温度,环扇段是由CMC制成的。在用于这种类型的部件的典型制造方法中,使用陶瓷纤维(例如碳化硅(SiC))编织预成型件。然后,在成形机中成形该预成型件,然后通过例如CVI方法(化学气相渗透)在陶瓷纤维的表面上沉积中间相。其次,包含在溶剂中悬浮的陶瓷颗粒(例如SiC颗粒)的浆料被注入到预成型件中;一旦通过干燥去除溶剂,则如此沉积的陶瓷颗粒被烧结,以形成包围预成型件的基质。然后,获得具有一定孔隙率的中间部件。然后,通过渗透,接着固化中间部件中的液体致密化材料(通常为液体硅),实施致密化步骤。

然而,硅在固态下比在液态中更致密,其冷却和其固化导致液体硅的一部分以液滴的形式离开,液滴固化在部件的表面上,从而形成固体硅结节。然后,这些结节引起显著的困难,因为它们改变部件的尺寸超过公差,并且降低随后沉积的任何表面涂层的粘附性。此外,通过喷砂或机加工去除这些结节是缓慢的、费力的且因此是昂贵的;它可以进一步影响最终部件的材料健康。

因此,为了对抗这种结节的出现,已经考虑了某些解决方案。其中之一的目的在于改变致密化材料或陶瓷浆料的组成,例如通过添加金刚石颗粒,将消耗过量硅以形成SiC的碳源。然而,不总是可能或不希望以这种方式改变浆料的组成。

另外的选项在于,在结节的喷砂或机加工过程中,提供在中间部件周围的陶瓷浆料的牺牲层,以便保护最终部件,并且特别地保护其增强件。然而,自然地,这样的选项需要原材料的显著过量消耗,并且需要最终部件的完全机加工,这是漫长且乏味的。

最后,第三选项试图通过使用装配有若干区域的烘箱来控制部件内的硅的冷却前部,这些区域的温度可以彼此独立地被控制。然而,这种烘箱的生产和控制是复杂且昂贵的。

因此,确实需要一种由CMC制成的部件的制造方法,该方法改进了对部件致密化的步骤的控制,并且至少部分地没有上述已知方法中固有的缺点。

发明内容

本发明涉及一种由CMC复合材料制成的中间部件,该中间部件包括增强件、包括陶瓷材料的基质以及至少一个插入件,该插入件由与增强件和基质的材料不同的材料制成,并且被设计成在致密化中间部件的步骤过程中,促进液体硅在中间部件内的迁移。

因此,由于这种构造,过量的液体硅倾向于在插入件的方向上迁移,并且因此集中在插入件周围。因此,在冷却过程中,硅结节倾向于优先形成在由这种插入件穿过的区域的表面上。

因此,可以设置插入件,以便控制结节出现的区域,而不必寻求防止其形成。因此,可以以这样的方式设置插入件,即,将结节分组在最终部件的不敏感区域中,即,可以容易地机加工的区域,而对部件的操作没有显著影响,甚至公差更大的区域,并且允许这种结节的存在,而无需实施机加工或喷砂。因此,可以降低制造方法的成本和循环时间。

因此,这种解决方案使致密化方法保持不变,并且特别地不需要任何材料成分调整或任何另外的复杂工具。此外,最终部件的行为以及其可能的涂层因此得到改进。

在某些实施方式中,中间部件包括至少一个工作区域,一旦该部件已经完成,该至少一个工作区域旨在与涡轮机的工作流体接触,所述至少一个插入件被提供在该中间部件的不是工作区域的区域中。优选地,在工作区域中不提供这种类型的插入件。以这种方式,在没有或实际上没有显著尺寸的任何结节的情况下,可以获得部件的工作表面,即暴露于最高温度,并且还可能接收涂层的那些工作表面。因此,大大减少了对这些特别地敏感的区域的求助于喷砂或机加工的需要。

在某些实施方式中,至少一个插入件是单向元件。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。这允许沿插入件在优选方向上引导硅流。

在某些实施方式中,至少一个插入件是线或一组线。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。这种线的生产确实是特别容易的。

在某些实施方式中,至少一个插入件是实心或中空圆柱体。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。此类形状也是易于制造的。

在某些实施方式中,至少一个插入件的直径被包括在0.1mm与1mm之间。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。在此方面应记住,在度量空间中,非空部分A(在此为插入件的区段)的直径是A的任何两个点之间的距离的上限。

在某些实施方式中,至少一个插入件的长度大于或等于5mm。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。

在某些实施方式中,至少一个插入件是不连续的。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。

在某些实施方式中,中间部件包括根据阵列组织的若干插入件,该阵列具有至少两个相异取向、优选地至少三个相异取向。这种阵列允许促进液体硅在中间部分的加宽区域的尺度上,或者甚至在整个部件的尺度上的迁移。因此,可以更容易地在整个部件中排出过量的硅,并且将其朝向某些期望的区域引导。

在某些实施方式中,在对中间部件致密化的步骤的过程中,至少一个插入件是部分地或完全地可熔的或可消耗的。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。术语“可熔的”应理解为是指插入件在致密化步骤的温度(例如1400℃)下熔化(即变成液态)的能力。“可消耗的”是指插入件被在致密化步骤的物理-化学条件下发生的一个或多个化学反应消耗的能力。在任一种情况下,这允许在中间部件中产生空腔,硅将通过毛细作用迁移到空腔中。此外,由于部件内可用于的硅的体积增大,结节的总体积也减小。

在某些实施方式中,至少一个插入件具有不同于基质的热膨胀系数的热膨胀系数,优选地更高。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。以这种方式,引起差异膨胀的现象,其将产生中间部件中微裂纹的出现,促进硅通过毛细作用的迁移。考虑到这些微裂纹的微小尺寸,它们对最终部件的机械强度的影响是最小的;在任何情况下,这些微裂纹的外观限于插入件的区域,也就是说,潜在地限于部件的非敏感区域。

在某些实施方式中,至少一个插入件由氧化物陶瓷材料制成,优选地具有高于1400℃的熔点。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。这样的材料提供与增强件的材料和中间部件的基质的强相容性。

在某些实施方式中,至少一个插入件由氧化铝制成。优选地,至少50%的插入件、至少90%的插入件、或甚至所有插入件都是这种情况。一方面,氧化铝是特别地与SiC相容的氧化物陶瓷材料。另一方面,氧化铝是在致密化步骤过程中部分地可消耗的材料,其铝份额的一部分溶解在硅中,并且其氧份额的一部分在部件外部脱气。

在某些实施方式中,增强件为编织的预成型件,其优选地为3D编织的预成型件。3D编织特别地允许获得具有复杂几何形状的单体式纤维增强件,从而确保最终部件具有非常好的机械阻力。

在某些实施方式中,增强件由陶瓷材料,优选地是碳化硅(SiC)制成。然而,也可以使用任何类型的陶瓷纤维,并且特别是碳纤维或者纤维的混合物。

在某些实施方式中,基质由碳化硅(SiC)制成。然而,也可以使用任何类型的陶瓷粉末,特别是基于Si、Ti、Zr、HF、C、N,诸如C、B

在某些实施方式中,中间部件是涡轮的环类型。特别地,它可以是涡轮环扇段。更一般地,中间部件包括流动路径部分和至少一个紧固部分,例如呈一个或多个凸缘的形状。

本发明还涉及一种用于制造CMC复合部件的方法,该方法包括以下步骤:提供根据前述实施方式中任一项所述的中间部件;以及通过将液体硅渗透到中间部件中而致密化中间部件。

在某些实施方式中,提供中间部件的步骤包括编织预成型件的步骤,该编织步骤包括材料不相同的两种类型的纤维的同时三维编织,第一类型的纤维形成旨在形成中间部件的增强件的预成型件的三维结构,并且第二类型的纤维形成中间部件的至少一个插入件。

在某些实施方式中,方法包括在致密化步骤过程中,可控制地冷却中间部件的子步骤。这样的步骤允许控制液体硅的冷却,以最大化接近插入件的液体硅迁移。

在某些实施方式中,在冷却子步骤过程中,在整个中间部件上施加均匀的温度。特别地,不需要施加温度梯度或不同温度区域。这避免了使用复杂的工具。

在某些实施方式中,冷却子步骤开始于包括在1000℃与1500℃之间、优选包括在1400℃与1500℃之间的初始温度。

在某些实施方式中,冷却子步骤至少包括以下各项或由以下各项组成:小于5℃/分钟、优选地小于2℃/分钟、更优选地小于0.5℃/分钟的冷却斜坡。这种降低的速度允许液体硅在插入件处迁移和集中的足够时间。还可提供一个或多个温度阶段。

在某些实施方式中,冷却斜坡持续上升到包括在1250℃与1350℃之间的温度。在该温度,结节形成完成或几乎完成。然后可以进行第二冷却子步骤,直到达到环境温度。

在某些实施方式中,第二冷却子步骤是比第一冷却子步骤更快,但比自由冷却更慢的受控冷却。特别地,它可以包括被包括在200℃/h与500℃/h之间的冷却斜坡,或者由它们组成。以此方式,材料中的内部应力受到限制,并且烘箱的内部元件的使用寿命得以延长。

在某些实施方式中,第二冷却子步骤是加速冷却,该加速冷却包括被包括在700℃/h与1500℃/h之间的温度斜坡,或者由它们组成。以此方式,就循环时间而言的增益是可能的。

在某些实施方式中,第二冷却子步骤是自由冷却。

在某些实施方式中,制造方法在冷却步骤之后包括机加工步骤,在该机加工步骤过程中,对固化硅的结节进行机加工。

本发明还涉及由根据以上实施方式中任一项所述的制造方法所获得的CMC复合材料所制成的部件。特别地,它可以是涡轮部件,例如环扇段。

本发明还涉及一种涡轮机,该涡轮机包括由根据本发明的CMC复合材料制成的部件。

在本发明中,术语“轴向的”、“径向的”、“切向的”、“内部的”、“外部的”以及它们的衍生词是相对于涡轮机的主轴线定义的;“轴向平面”是指穿过涡轮机的主轴线的平面,并且“径向平面”是指垂直于这个主轴线的平面;最后,术语“上游”和“下游”是相对于涡轮机中的空气的循环来定义的。

“三维编织”是指这样的编织技术,其中纬线在经线的矩阵内循环,以便根据三维编织形成线的三维阵列:然后在三维织机内的同一编织步骤过程中,编织这种纤维结构的线的所有层。

在阅读以下对所提出的中间部件和方法的实施方式的详细说明之后,上述特征和优点以及其他特征和优点将变得清楚。该详细说明参考附图。

附图说明

附图是示意性的并且主要旨在示例本发明的原理。

在这些图中,从一个图到另一个图,相同的元件(或元件的部分)由相同的附图标记标识。此外,属于不同实施方式,但具有相似功能的元件(或元件的部分)在图中由增加100、200等的数字附图标记进行标注。

图1是涡轮机的轴向截面视图。

图2是涡轮机环的径向截面视图。

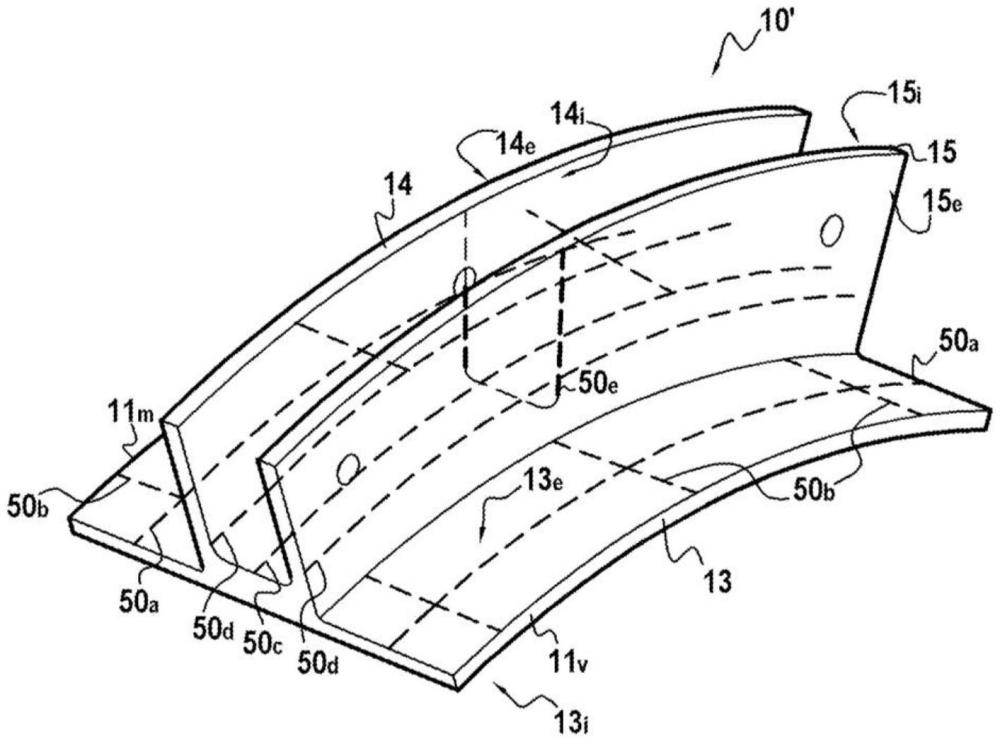

图3是环扇段的透视图。

图4示出了制造方法的第一实施例。

图5是中间部件的实施例的透视图。

图6是图5的中间部件的俯视图。

图7是图5的中间部件的径向截面图。

图8是生坯部件的照片。

图9示出了制造方法的第二实施例。

具体实施方式

为了使本发明更加具体,以下参考附图,详细描述了方法和中间部件的实施例。要记住,本发明不限于这些实施例。

图1在沿着穿过其主轴线A的垂直平面的截面中示出了根据本发明的涡扇发动机1。根据空气流的循环,其从上游到下游包括风扇2、低压压气机3、高压压气机4、燃烧室5、高压涡轮6和低压涡轮7。

图2示例了高压涡轮6的环60,该环限定了高压涡轮6内的空气流动路径的外极限。这个环60被分成由CMC制成的若干扇段61,这些扇段基本上是相同的。

图3示例了这样的扇段61:它包括流动路径壁63、上游凸缘64和下游凸缘65。具有圆柱形扇段形状的流动路径壁63被构造成与其他扇段61一起形成具有轴线A的圆柱形环。流动路径壁63具有旨在界定空气流动路径的内部主面63i和外部面63e。上游凸缘64和下游凸缘65从流动路径壁63的外部面63e径向向外延伸:它们每个布置在环60的径向平面中。

图4示例了根据本说明书的方法的第一实施例的不同步骤,允许制造由CMC(即,由陶瓷基质复合材料)制成的此类环扇段61。

该方法开始于纤维预成型件10的编织E1,其将对扇段61起到纤维增强的作用。该预成型件10优选地根据3D编织技术(也是已知的)编织,例如使用互锁型编织。在该实施例中,预成型件10由碳化硅(SiC)纤维编织。

一旦预成型件10完成,该预成型件被成形,并且经历也是已知的例如,化学气相沉积类型(也称为CVD)的中间相沉积步骤E2。在该实施例中,沉积的中间相材料是碳化硅(SiC)。因此,在预成型件10的纤维周围形成SiC外皮,其固结预成型件10,并且阻塞在成形期间给定的形状。在该中间相沉积步骤E2结束时,获得固结的预成型件10’,其纤维涂覆有中间相外皮;然而,固结的预成型件10’仍然保持非常多孔。

在步骤E3的过程中,然后,将插入件50a-50e放置在固结的预成型件10’的表面上。在图4、5和6中更佳可见的这些插入件50a-50e是具有大约5mm直径的氧化铝线(Al

以将在环扇段61的流动路径壁63处终止的壁13外表面13e上,以及将在环扇段61的上游凸缘64和下游凸缘65处终止的壁14、15的侧表面上,专门地延伸的阵列形式,布置这些插入件。

某些插入件50a、50c、50d在部件的圆周方向上从固结的预成型件10’的一端延伸到另一端。这些圆周插入件50a、50c、50d与在部件的轴向和/或径向方向上延伸的其他插入件50b、50e交叉。

更具体地,在本实施例中,流动路径壁13的外部面13e的每个侧向部分,即,在凸缘壁14、15与固结的预成型件10’的轴向端11m、11v之间延伸的两个部分中的每个部分,提供有圆周插入件50a以及与圆周插入件交叉的三个轴向插入件50b。这些轴向插入件50b从所考虑的轴向端11m、11v延伸至所考虑的凸缘壁14、15:这些插入件50b中的一个位于扇段的中间,而其他两个沿扇段的圆周端延伸。

流动路径壁的外部面13e的中间部分(即,在这两个凸缘壁14、15中延伸的部分)进而提供有从这两个凸缘壁14、15等距延伸的圆周插入件50c。

圆周插入件50d还被定位在每个凸缘壁14、15的基部处,在所考虑的凸缘壁14、15的内面14i、15i上,即,其指向另一个凸缘壁14、15的面。

最后,U形插入件50e从上游凸缘壁14的远端沿着其内表面14i径向地延伸,然后被轴向地定向成沿着流动路径壁13的外表面13e的中间部分延伸,然后交叉圆周插入件50c,然后被再次径向地定向成沿着下游凸缘壁15的内表面15i连接下游凸缘壁15的远端。

然后可以注意到,流动路径壁13的内表面13i不具有插入件。类似地,固结的预成型件10’的上游凸缘14和下游凸缘15的外表面14e、15e,即,它们的分别面向上游11m和下游11v端的表面,也没有插入件。

然后,将由此固结和装配有插入件50a-50e的预成型件10’转移到模具中,以进行注入陶瓷浆料的步骤E4。在这个实施例中,该浆料包括溶剂(在此为水)、陶瓷粉末(在此为碳化硅(SiC))、以及有机粘合剂(在此为聚乙烯醇)。

在这个实施例中,在浆料中SiC粉末的浓度是按体积计约20%。粘合剂的浓度进而是相对于浆料中SiC粉末的质量按质量计1%。

进而提供模具,以便匹配预成型件10’的形状。

然后进行干燥步骤E5,以从该浆料中去除溶剂。该实施例涉及冷冻干燥步骤,在此步骤过程中,突然使模具达到负温度以使溶剂固化,然后在非常低的压力下逐渐加热,以使溶剂升华,而实际上不改变周围材料,然后使用例如冷阱去除气相中的溶剂。在另一个实施例中,干燥可以在烘箱中进行,其中温度包括在60℃与110℃之间。此外,干燥可以在模具中或模具外部进行。

在干燥步骤E5的过程中,在预成型件10’内,浆料的陶瓷颗粒沉淀,并且在去除溶剂时沉积在预成型件10’的纤维上,由此填充预成型件10’的孔隙率的份额。然后获得生坯部件20。然而,在另一个实施例中,生坯部件20的生长也可以通过过滤方法来获得,在该过滤方法过程中,一个或多个过滤器与预成型件10’接触,并且保持浆料的陶瓷颗粒。

由此获得的生坯部件20随后经历退火和预烧结步骤E6,从而允许增强陶瓷粉末的颗粒之间的连接,并且因此增强生坯部件20的强度。

在这个实施例中,退火在惰性气体(例如氩气)下,在1400℃的温度,进行1小时。然后,获得由包围纤维增强件10’和插入件50的陶瓷基质所形成的中间部件30。然而,在另一个实施例中,可以在真空下完成退火;退火的温度也可以更低,在该温度,退火延伸经过几个小时。

一旦完成这个步骤E6,中间部件30就经历致密化步骤E7。在该致密化步骤E7过程中,使中间部件30与硅Si接触,该硅Si充当液体致密化材料:然后,致密化材料通过毛细作用在中间部件30内渗透,并且填充中间部件30的剩余孔隙。

该致密化步骤E7在1450℃的温度下开始,然后包括受控冷却子步骤,在该受控冷却子步骤过程中,根据0.25℃/分钟的斜坡,以均匀的方式逐渐降低烘箱的温度,直到达到1350℃的最终温度。

在此步骤过程中,形成插入件50a-50e的氧化铝Al

在硅冷却和固化之后,不再或实际上不再获得具有孔隙率的生坯部件40。另一方面,生坯部件40具有固化硅的结节41。然而,在图8中可以看出,这些结节41出现的区域对应于插入件50a-50e所位于的区域。

如果希望的话,则可以在机加工步骤E8的过程中去除这些结节41。当然,其他机加工操作也是可能的。此外,环扇段61的某些面,特别是内部主面63i,可接收热涂层。

图9示例了允许获得此类环扇段161的方法的第二实施例。

该方法以与第一实施例相同的方式开始于纤维预成型件110的编织E101。然而,在这个第二实施例中,从编织步骤E101整合这些插入件。

特别地,编织策略可以提供两种类型的纤维的同时编织:一方面,例如由SiC制成的增强纤维形成预成型件110的三维结构,并且旨在形成最终部件161的增强件;另一方面,例如由氧化铝制成的插入纤维形成上述插入件,并且旨在促进致密化步骤过程中液体硅的迁移。

一旦已如此获得预成型件110,该方法的剩余部分类似于第一实施例的剩余部分。预成型件110经历中间相沉积步骤E102,允许获得固结的预成型件110’,其纤维涂覆有中间相外皮。

然后,将由此固结的预成型件110’转移到模具中,以进行注入陶瓷浆料的步骤E104,然后进行干燥步骤E105,以便获得生坯部件120。

由此获得的生坯部件120然后经历退火和预烧结步骤E106,从而允许获得中间部件130。

一旦完成此步骤E6,中间部件130就经历致密化步骤E107。在该致密化步骤E107过程中,中间部件130与液体硅Si接触,该液体硅Si通过毛细作用在中间部件130内渗透。

在冷却子步骤过程中,形成被整合到预成型件110中的插入件的氧化铝Al

在硅冷却和固化之后,因此获得了不再具有、或实际上不再具有孔隙率,但是另一方面,具有固化硅的结节的生坯部分140。

如果希望的话,然后,可以在机加工步骤E108过程中去除这些结节,以便获得最终部件161。

虽然已经参考具体实施方式描述了本发明,但显然的是,在不脱离由权利要求限定的本发明的一般范围的情况下,可以对这些实施例进行修改和改变。特别地,不同示例的/提及的实施方式的单独特征可在其他实施方式中被组合。因此,应该以说明性而非限制性的意义来考虑说明书和附图。

还显而易见的是,参考方法所描述的所有特征可以单独地或组合地转置到装置上,并且相反地,参考装置所描述的所有特征可以单独地或组合地转置到方法上。

- 用于制造混凝土部件的加强件、混凝土部件和制造方法

- 金属部件的冲裁方法和适用于这种冲裁方法的冲裁装置

- 汽车构造部件用拉深成形体、汽车构造部件用拉深成形体的制造方法及汽车构造部件用拉深成形体的制造装置

- 载体、附着薄膜部件、空气过滤器、载体的制造方法及附着薄膜部件的制造方法

- 制造由含铪的镍基超合金制成的部件的方法

- 由硅基陶瓷或CMC制成的部件以及生产这种部件的方法

- 用于由塑料制造复合部件的方法、按该方法制成的复合部件以及这种复合部件的应用