一种调控相变材料热学性能的方法和相变材料

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及高分子材料制备合成技术领域,具体涉及一种调控相变材料热学性能的方法和相变材料。

背景技术

相变材料可作为储能材料应用与工程领域,但目前被广泛应用的储能材料存在一定的弊端:1、大部分储能材料为热塑性高分子材料如石蜡等,其在高温下会发生相变时会伴随液化现象,极易导致该种材料在应用时发生泄漏,材料失效,且器件受损;2、大部分应用于相变材料的热塑性高分子材料成分单一,具有一定纯度,这就导致该种材料的相变温度点以及焓值相对固定,从而无法满足某些工况的特殊温度需求。虽然石蜡成分比较复杂,在一定范围内可发生相变,但该种特征只能被动了解。无法将其利用在符合特殊工况相变材料的设计上。

因此,发明一种方法调节相变材料的相变温度点及焓值到目标值,对于材料的设计与应用极为重要。

发明内容

本发明的目的在于,提供一种方法调控相变材料的相变点、焓值等热学特性,使其达到材料设计的目标值,以便于拓展该类相变材料的使用范围。

为实现上述目的,本发明采用的技术方案如下:

本发明提供一种调控相变材料热学性能的方法,该方法包括:将烯烃材料、可接枝高分子预聚体、交联高分子预聚体、以及催化剂进行进行均匀混合搅拌,得到相变材料;在该方法中,所述烯烃材料与可接枝高分子预聚体接枝后,再与交联高分子预聚体相交联,形成共价键网络;或者,所述烯烃材料与可接枝高分子预聚体接枝后,再溶于交联高分子预聚体自行交联后,形成的共价键网络。

进一步的,所述接枝烯烃材料后的高分子预聚体在基体中存在形式:与其它高分子预聚体交联或溶于高分子交联网络或以上两者均包含。

进一步的,该方法中的各组分原料以质量份计的配比如下:0.1~99.9份的烯烃材料、0.1~99.9份的可接枝高分子预聚体、0.1~99.9份的交联高分子预聚体,以及0.1~1份的催化剂。

进一步的,所述均匀混合搅拌所用设备为行星搅拌机、捏合机或高速混合搅拌机等设备进行实施。

进一步的,所述烯烃材料为十六烯和/或十八烯的具有相变特性材料。

进一步的,所述可接枝高分子预聚体为能与烯烃材料发生加成反应的含氢硅油。

进一步的,所述交联高分子预聚体为聚二甲基硅氧烷预聚体。

进一步的,所述催化剂选自氯铂酸、氯铂酸-异丙醇络合物、氯铂酸-二乙烯基四甲基二硅氧烷络合物中的至少一种。

本发明还提供上述调控相变材料热学性能的方法所制得的相变材料。

进一步的,所述相变材料的相变温度点可调节范围在0℃~200℃,焓值可调节范围在0J/g~500J/g

相较于现有技术,本发明提供的技术方案至少具有以下优点:

本发明提供一种调控相变材料热学性能的方法和相变材料,因烯烃分子链越长、接枝率越高,相变材料相变点会越高。在相变硅油只溶于高分子交联网络不与其发生额外交联的情况下,质量比越高焓值越大。如相变硅油与交联网络发生额外交联,所制备材料焓值发生变化外,相变点也会相应的提高。

另外利用该种方法调控合成出的相变材料具有固-固相变特性,可以避免相变材料在使用时发生泄漏。可根据相同的方法对材料相变前后不同模量进行设计。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,除非有特别申明,附图中的图不构成比例限制。

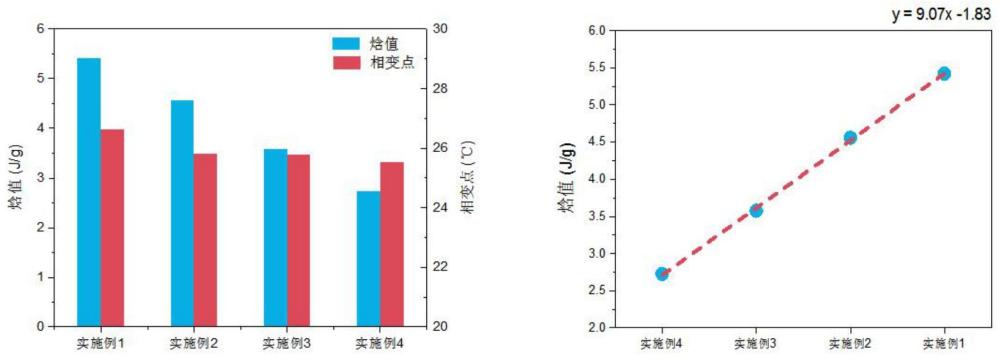

图1是本发明实施例所制得的相变材料焓值与相变点测试结果图。

具体实施方式

发明人发现,利用烯烃分子链与侧链含氢硅氧烷接枝,形成可相变硅油,而后相变硅油与其它硅氧烷高分子预聚体进行交联或溶于由硅氧烷预聚体交联形成的高分子交联网络,最终得到具有相变特征的高分子材料。通过选取不同长度的烯烃分子链或控制烯烃分子链与侧链含氢硅氧烷的接枝率来改变合成后相变材料的相变点。在相变硅油只溶于高分子交联网络不与其发生额外交联的情况下,可以通过改变相变硅油与可交联硅氧烷预聚体的质量比,来控制制备出相变材料的焓值大小。选择不同含氢量的侧链含氢硅氧烷也可调节合成后相变材料相变点。将上述几点进行协同调控,在一定范围内可设计制备出具有不同相变点和焓值的相变材料。

本发明提供一种调控相变材料热学性能的方法,该方法包括:

将烯烃材料、可接枝高分子预聚体、交联高分子预聚体、以及催化剂进行进行均匀混合搅拌,得到相变材料;

在该方法中,所述烯烃材料与可接枝高分子预聚体接枝后,再与交联高分子预聚体相交联,形成共价键网络;

或者,所述烯烃材料与可接枝高分子预聚体接枝后,再溶于交联高分子预聚体自行交联后,形成的共价键网络。即在本发明中,具体的调控方式为通过改变相变材料的分子量,即调节烯烃材料分子链的长短或调节烯烃材料与侧链含氢硅油间的接枝率来改变最终所制备出的材料的相变点(相变材料分子量与相变点呈正相关);通过控制所制备出的材料内部烯烃材料的含量来调节材料的焓值(焓值与烯烃含量呈线性正相关)。

进一步的,所述接枝烯烃材料后的高分子预聚体在基体中存在形式:与其它高分子预聚体交联或溶于高分子交联网络或以上两者均包含。接枝好的高分子预聚体或者与交联高分子预聚体一起交联成为交联后高分子网络的一部分,或者是一单体形式分散在由高分子交联预聚体单独交联形成的高分子交联网络中,两者均包含指的是接枝后的预聚体一部分参与交联,一部分又以单体形式分散。

本发明还提供上述调控相变材料热学性能的方法所制得的相变材料。

进一步的,所述相变材料的相变温度点可调节范围在0℃~200℃,焓值可调节范围在0J/g~500J/g

下面结合具体实施方式对本发明进行详细说明。需要说明的是,下述实施例中涉及单位为“份”的,如无另外说明则为“质量份”。

实施例1

(A)22质量份侧链含氢硅油与58份十六烯进行性加成反应得到80份接枝十六烯侧链含氢硅油,合成备用,该合成操作为公知部分,不必赘述。

(B)80份接枝十六烯侧链含氢硅油、20份聚二甲基硅氧烷预聚体加入高速混合搅拌机中进行常温高速搅拌,具体参数可设定为1000rpm速度搅拌60秒、随后1200rpm搅拌45秒、随后1500rpm搅拌30秒,最后1800rpm搅拌15秒。

(C)充分搅拌后加入氯铂酸-二乙烯基四甲基二硅氧烷络合物(0.1份)。

(D)在20℃真空度-90.0kPa下,以1000rpm的速度继续搅拌45秒、随后1200rpm搅拌30秒、1500rpm搅拌15秒。

(E)加热固化后测试备用

实施例2

与实施例1的操作基本一致,所不同的是合成材料份数改为70份接枝十六烯侧链含氢硅油(19份侧链含氢硅油、51份十六烯),30份聚二甲基硅氧烷预聚体。

实施例3

与实施例1的操作基本一致,所不同的是合成材料份数改为60份接枝十六烯侧链含氢硅油(16.5份侧链含氢硅油、43.5份十六烯),40份聚二甲基硅氧烷预聚体。

实施例4

与实施例1的操作基本一致,所不同的是合成材料份数改为50份接枝十六烯侧链含氢硅油(13.5份侧链含氢硅油、36.5份十六烯),50份聚二甲基硅氧烷预聚体。

实施例5

与实施例1的操作基本一致,所不同的是合成材料份数改为80份接枝十六烯侧链含氢硅油(27.7份侧链含氢硅油、52.3份十六烯),20份聚二甲基硅氧烷预聚体。

实施例6

与实施例1的操作基本一致,所不同的是合成材料份数改为80份接枝十六烯侧链含氢硅油(18份侧链含氢硅油、62份十六烯),20份聚二甲基硅氧烷预聚体。

实施例7

与实施例1的操作基本一致,所不同的是合成材料份数改为50份接枝十八烯侧链含氢硅油(10份侧链含氢硅油、40份十八烯),50份聚二甲基硅氧烷预聚体。

对比例1

100份十六烯

对比例2

100份十八烯

材料相变焓值与相变温度点测试:

利用差示扫描量热法(DSC)对材料进行测试,对材料相变温度点及焓值进行测试利用DSC测试仪测量实施例1~4,所得相变材料焓值与相变点测试结果如图1,具体测试数值汇总如下表所示:

测试结果表明,材料的相变点随相变材料部分分子量的变化而变化,在此测试中实施例1~4,因侧链含氢硅油硅油与十六烯接枝率不变,且在二甲基硅氧烷交联网络中以游离单体形式存在,所以相变材料分子量一致,固所测试相变点没有改变;材料焓值与相变材料(此处为十六烯)含量呈线性关系。

利用DSC测试仪对实施例1、5~7,对比例1~2相变温度点和焓值进行测试,测试结果汇总如下表所示:

测试结果表明,实施例5和6因为其接枝率与实施例1不同(实施5接枝率低于实施例1、实施例6高于实施例1),导致接枝后十六烯分子量不同,相变点改变,且相变点与相变材料分子量之间呈正相关。实施例7与实施例1相比,虽然接枝率相同,但本身实施例7中十八烯分子量大于1中十六烯分子量,因此在接枝后相变材料分子量更大,相变点更高。在对比例中十六烯、十八烯分子量都是最少的,因此其相变点均很低。测试结果也证明材料焓值与相变材料含量呈正相关。

本领域的普通技术人员可以理解,上述各实施方式是实现本申请的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本申请的精神和范围。任何本领域技术人员,在不脱离本申请的精神和范围内,均可作各自更动与修改,因此本申请的保护范围应当以权利要求限定的范围为准。

- 一种相变控温材料载体的制备方法及其负载相变控温材料的方法

- 一种调控十六醇相变储热材料相变时传热速度的方法

- 一种相变可控复合材料吸波体及其制备和性能调控方法