L波段本振集成式多通道小型化变频组件设计方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于微波通信技术,具体涉及一种L波段本振集成式多通道小型化变频组件的设计方法。

背景技术

近年来军事和航空航天电子装备向“轻、薄、短,小”化发展,对其电路组件高密度、高功能和高速化的需求越来越迫切。L波段本振集成式多通道小型化变频组件作为某地面电子侦察设备微波系统的核心部分,其小型化设计方法有着重要的意义。

目前对于多通道变频系统,采用将多个变频通道集成于一个盒体,正面为采用微组装工艺的变频通道,背面设计为供电以及滤波电路。本振信号通过本振源模块产生。本振信号功分网络采用单独盒体进行设计。变频通道盒体与本振信号功分网络模块之间通过4根射频电缆进行连接。由于采用两个盒体分别设计了变频通道和功分网络,同时需要一个本振源模块提供本振信号,整个系统所占用的面积较大,而且三个盒体之间采用电缆连接,需要制作单独的射频电缆,会增加整个系统的装配时间以及装配成本。

将本振功分网络与变频通道设计在盒体同一面的情况下,一方面会增加模块整体面积,另一方面会遇到本振信号与变频通道交叉的情况。为了避免本振信号与射频链路交叉,将会使用到多层板技术,这样会造成电路成本的上升。

将参考信号放大功分模块单独使用一个盒体进行装配的情况下,会增加模块的数量,从而增加模块所占用的体积,同时需要增加电缆将参考信号与本振源电路进行连接,增加了整个系统的装配时间以及装配成本。

发明内容

本发明提出了一种L波段本振集成式多通道小型化变频组件的设计方法,在组件尺寸为78×98×10mm

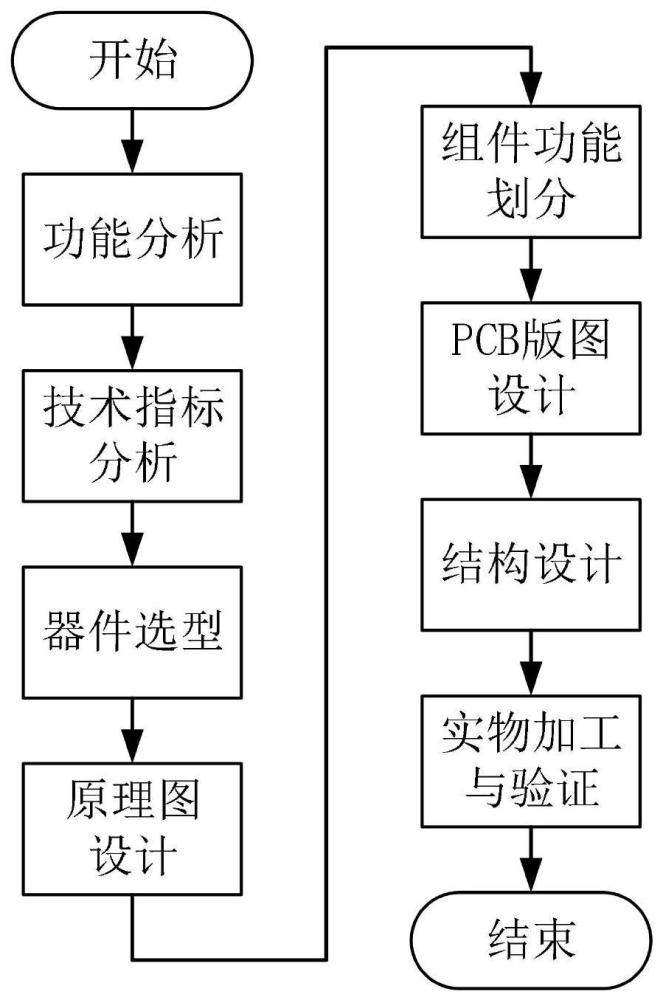

实现本发明的技术解决方案为:一种L波段本振集成式多通道小型化变频组件的设计方法,其步骤如下:

S1:根据射频接收机中对L波段本振集成式多通道小型化变频组件的尺寸要求以及功能要求,制定出L波段本振集成式多通道小型化变频组件需要包含的功能电路,具体如下:

将L波段本振集成式多通道小型化变频组件限定在尺寸78×98×10mm

所述L波段本振集成式多通道小型化变频组件包括4个相互独立的变频通道,1个本振源电路,1个本振功分电路、1个本振参考信号放大功分电路以及供电滤波电路。4个独立的变频通道对接收到的4路L波段射频信号下变频到70MHz;本振源电路主要功能是产生变频通道所需要的本振信号;本振功分电路是将本振源电路所产生的本振信号进行功分,分别送入4个变频通道;本振参考信号放大功分电路主要功能是将输入变频组件的参考信号进行放大和功分,确保功分后的信号与输入组件的信号在幅度上一致,经过功分的本振参考信号一路送入本振源电路,一路输出组件,作为下一个类似组件的本振参考信号。供电滤波电路主要功能是将输入组件的电压稳定到器件所需要的电压值,并进行滤波处理。

转入步骤S2。

S2:根据射频接收机中对L波段本振集成式多通道小型化变频组件的功能指标要求,对L波段本振集成式多通道小型化变频组件实现的功能进行分析并制定出相应的方案框图,转入步骤S3。

S3:根据步骤S2中的方案框图,计算组件结构各部分的高度,确定器件的封装类型。组件正面微波电路选用裸芯片设计,组件背面本振源电路、本振功分电路、本振参考信号放大功分电路采用封装的表贴式器件,供电滤波电路选用低剖面表贴式的稳压器以及0603封装的电容电阻,转入步骤S4。

整个组件正面采用微组装工艺进行装配加工,正面为4路独立的变频通道,组件正面的变频通道选用射频裸芯片作为变频通道链路中的主要器件。组件的背面包含本振源电路、本振功分电路、本振参考信号放大功分电路,供电滤波电路。选用小型化封装的表贴式本振源作为本振源电路的主要器件,选用封装的表贴式的功分器作为本振功分电路的主要器件,选用0603封装的电阻以及封装的表贴式放大器作为本振参考信号放大功分电路的主要器件。选用低剖面表贴式的稳压器以及0603封装的电容电阻作为供电滤波电路的主要器件

S4:根据S3中确定的装配形式以及器件封装,按组件的技术指标进行原理图的设计,转入步骤S5。

S5:根据原理图,组件的正面采用厚度为0.254mm的RO5880双面印制板,组件的正面为4个独立的射频通道链路。组件的背面选用厚度为0.6mm,材料为FR4的4层印制板,组件背面靠近射频输入接口处,朝向盖板印制板区域为本振参考信号放大功分电路。组件背面对应正面混频电路,朝向盖板的区域为本振功分电路,朝向腔体侧的印制板区域为本振源电路。组件背面靠近组件输出口,朝向盖板区域为供电滤波电路。在腔体背面多层印制板的第3层为供电信号电路。将组件按实现功能划分区域后,转入步骤S6。

S6:根据S4与S5确定的链路和器件以及电路区域,绘制相应的PCB版图,转入步骤S7。

S7:根据S3确定的器件高度,S5、S6确定的电路功能区域以及版图设计、确定组件的腔体高度分布,并进行结构的设计,转入步骤S8。

利用组件正面中间两个通道间的结构空间,从组件背面在两个射频通道之间挖出一个腔体,利用这个腔体将本振源放置于组件背面腔体朝向结构件的一侧。本振信号通过组件正反面互联的射频绝缘子进行连接,射频绝缘子通过堆焊与组件正反面的电路板进行连接。组件正面的印制板通过烧结固定在组件的结构件上。组件背面的多层印制板通过螺钉固定在组件的结构件上。

S8:根据设计的印制板图和结构图对变频组件进行加工和制造。

本设计方法与现有设计方法相比,具有如下的优点:

(1)组件尺寸为78×98×10mm

(2)减少了原有分立的各个组件之间互联的射频电缆,简化了系统的装配步骤,加快了整个模块的装配速度,提高了装配效率。

(3)将原有需要4个组件完成的功能集成到1个组件之中,省去了加工原有组件所需要印制板和结构件的费用,降低了组件的成本。

(4)将参考信号放大功分电路集成于组件,可以省去单独为参考功分电路装配一个盒体以及与之互联的电缆,节约了成本与组件所占用的面积。同时采用了放大器,保证输出组件的参考信号与输入的参考信号幅度一致,便于多个类似的组件进行互联。

(5)将本振源模块集成于组件内部,并利用正面微波电路不同通道间的隔墙作为腔体,省去了单独装配本振源组件以及与本振源组件相联的电缆,减轻了整个组件的重量,简化了装配流程,减少了加工成本,提高了生产装配效率。

附图说明

图1为本发明L波段本振集成式多通道小型化变频组件的设计方法的流程图。

图2为本发明实现的功能框图。

图3为本发明中的结构叠层尺寸图。

图4为本振源及本振功分原理框图。

图5为组件中单个变频通道原理图。

图6为参考信号放大功分原理图。

图7为组件正面电路分布区域图。

图8为组件背面电路分布区域图

图9为参考信号以及本振信号在组件结构中的流向图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明地描述中,“多个”地含义是至少两个,例如两个、三个等,除非另有明确具体地限定。

在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应作广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;“连接”可以是机械连接,也可以是电连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围指内。

下面将结合本设计实例对具体实施方式、以及本次发明的技术难点、发明点进行进一步介绍。

本发明所述的L波段本振集成式多通道小型化变频组件设计方法适用于地面电子侦察设备,采用绝缘子互穿射频信号,集成本振源电路、本振功分电路、参考信号放大功分电路,有效的减小了微波分系统的电子侦察的体积,实现系统的小型化,体积、重量与部组件集成方式相比具有明显的优势,满足了实际工程需要。

下面结合图1~图9,详细说明本发明所述的L波段本振集成式多通道小型化变频组件设计方法的实施步骤:

S1:根据射频接收机中对L波段本振集成式多通道小型化变频组件的尺寸要求以及功能要求,制定出L波段本振集成式多通道小型化变频组件需要包含的功能电路,具体如下:

所述L波段本振集成式多通道小型化变频组件包括4个相互独立的变频通道,1个本振源电路,1个本振功分电路、1个本振参考信号放大功分电路以及供电滤波电路。4个独立的变频通道对接收到的4路L波段射频信号下变频到70MHz;本振源电路主要功能是产生变频通道所需要的本振信号;本振功分电路是将本振源电路所产生的本振信号进行功分,分别送入4个变频通道;本振参考信号放大功分电路主要功能是将输入变频组件的参考信号进行放大和功分,确保功分后的信号与输入组件的信号在幅度上一致,经过功分的本振参考信号一路送入本振源电路,一路输出组件,作为下一个类似组件的本振参考信号。供电与滤波电路主要功能是将输入组件的电压稳定到器件所需要的电压值,并进行滤波处理。

将L波段本振集成式多通道小型化变频组件限定在尺寸78×98×10mm

转入步骤S2。

S2:根据射频接收机中对L波段本振集成式多通道小型化变频组件的功能指标要求,对L波段本振集成式多通道小型化变频组件进行功能分析并制定出相应的方案框图,如图2所示,转入步骤S3。

S3:根据步骤S2中的方案框图,计算组件结构各部分的高度,确定器件的封装类型。组件正面微波电路选用裸芯片设计,组件背面本振源电路、本振功分电路、本振参考信号放大功分电路采用封装的表贴式器件,供电滤波电路选用低剖面表贴式的稳压器以及0603封装的电容电阻,转入步骤S4。

所述L波段本振集成式多通道小型化变频组件总厚度为10mm,其组件结构从上到下依次为正面封焊盖板0.8mm,螺钉盖板1mm,腔体空间3.2mm,正面微波印制板以及焊料0.3mm,结构件1mm,组件背面多层印制板0.8mm,腔体空间2.1mm,背面封焊盖板0.8mm,如图3所示。根据对组件各部分高度计算,组件正面腔体中器件高度不能超过3.2mm,背面腔体中器件高度不能超过2.1mm。组件正面选用射频裸芯片作为主要的器件,相比于封装器件,可以有效的降低电路所占的面积,该类器件的高度为0.1mm,加上焊料,高度不超过0.3mm。选用集成式封装PLS模块电路作为本振源模块,该模块相比传统的PLS具有集成度高,所占面积小,且有较好的EMC效果,可以有效的减少与其他电路间的电磁影响同时装配方便,可以使用SMT工艺焊接在印制板表面。该模块的包络尺寸是15*12*3mm,约为传统设计本振源模块尺寸的1/3。本振功分电路需要2级功分器,共计3个功分器,如图4所示。本振功分电路中的功分器选择氧化铝陶瓷管壳封装的BW1601PQ4,该器件工作频率范围为0.5-1.5GHz,封装尺寸为4*4*1.1mm,相比于集成式绕线电感高度为2.3mm,该器件的高度更低,可以满足本组件的装配需要,该器件可以直接采用SMT工艺焊接在印制板上。此款封装型的功分器尺寸约为相同频率范围内直接在印制板上印刷的微带线功分器尺寸的1/4,此功分器在所占面积上存在明显的优势,且采用焊接方式,安装方便,与其他组件背面的电路可以一起完成装配,节省了装配时间。选用0603封装的电阻以及封装的表贴式放大器作为本振参考信号放大功分电路的主要器件。选用低剖面表贴式的稳压器以及0603封装的电容电阻作为供电与滤波电路的主要器件。组件背面腔体中的电路全部选用封装的器件,可以经过一次SMT完成所有器件的安装,能够有效的减少装配时间,提高装配效率。

S4:根据S3中确定的装配形式以及器件封装,按组件的技术指标进行原理图的设计,转入步骤S5。

所述L波段本振集成式多通道小型化变频组件包含一个本振源电路以及相应的本振功分电路,如图4所示。本振源采用集成封装式小型化本振源,100MHz本振参考信号输入本振源后,产生相应频点的本振信号。本振信号输出后经过本振功分电路,输出为4路等幅等相的本振信号。本振功分电路采用2级表贴式的封装功分器,本振信号经过第一级本振功分器后,输出两路等幅等相的本振信号,这两路本振信号再经过第二级的两个本振功分器,输出4路等幅等相的本振信号。

所述L波段本振集成式多通道小型化变频组件接收0.7-1.5GHz的信号,接收的功率范围为-64dBm~-14dBm,经过第一级放大器(低噪声放大器)后,再经过第一级滤波器(射频滤波器)选择滤除其谐波信号和镜像信号,其镜像抑制达到50dBc以上,经混频器混频后变频到70MHz中频信号,经过第二级滤波器(带通滤波器)滤除其本振和射频信号后,再经第二级放大器、第三级放大器放大后,经第三级滤波器滤波,最后经功分器功分两路,一路通过大动态检波器检波出对应的TTL信号,另一路输出中频信号,其输出功率范围为-41dBm~+5dBm,如图5。

所述L波段本振集成式多通道小型化变频组件包含一个本振参考信号放大功分电路,该电路的功能是对输入组件的本振参考信号进行放大、功分,功分后的本振参考信号一路输入本振源电路作为本振模块的参考信号,一路输出组件,作为下一级模块的本振参考信号。选用一级增益合适的放大器,配合功分器,保证输出组件的本振参考信号的幅值与输入组件的本振参考信号幅度一致,如图6。

S5:根据原理图,组件的正面采用厚度为0.254mm的RO5880双面印制板,组件的正面为4个独立的射频通道链路。组件的背面选用厚度为0.6mm,材料为FR4的4层印制板,组件背面靠近射频输入接口处,朝向盖板印制板区域为本振参考信号放大功分电路。组件背面对应正面混频电路,朝向盖板的区域为本振功分电路,朝向腔体侧的印制板区域为本振源电路。组件背面靠近组件输出口,朝向盖板区域为供电滤波电路。在腔体背面多层印制板的第3层为供电信号电路。将组件按实现功能划分区域后,转入步骤S6。

组件正面为4路图案一样的变频电路,如图7中的①所示,图中的③为组件背面印制板朝向结构件方向的本振源电路,其侧视图如图9所示。组件背面电路中,①为本振参考信号放大功分电路,②为本振功分电路,③为朝向结构件方向的本振源电路,④为供电以及滤波电路。①②④电路器件在组件背面印制板上均朝向组件的盖板侧,③电路器件朝向组件结构件方向。

S6:根据S4与S5确定的链路和器件以及电路区域,绘制相应的PCB版图,转入步骤S7。

组件正面采用常规RO5880双面板,厚度为0.254mm,顶层为微波信号,底层为微波地。组件背面采用FR4材料的4层板,器件主要放置于顶层和底层,微波信号主要通过通孔流经顶层和底层,控制、供电信号在各层均有分布。

参考信号从组件背面朝向盖板一侧进入组件,经过参考信号功分放大电路后,通过过孔到达组件控制板朝向结构件的一侧,进入本振源电路后,再通过过孔到达朝向盖板一侧的电路板表面,经过本振功分电路进行功分,产生4路等幅等相的本振信号。功分后的本振信号经过射频绝缘子到达组件正面的微波电路,进入组件正面的混频器进行混频,如图7所示。通过此种方式,可以充分利用组件正面通道间的结构件空间,减轻结构件的重量,同时解决了本振源模块高度高于组件背面腔体高度的问题,提高了组件的集成度。

S7:根据S3确定的器件高度,S5、S6确定的电路功能区域以及版图设计、确定组件的腔体高度分布,并进行结构的设计,转入步骤S8;

组件正面为4个完全一样的变频通道结构。利用组件正面中间两个通道间的结构空间,从组件背面在两个射频通道之间挖出一个腔体,利用这个腔体将本振源放置于组件背面印制板朝向结构件的一侧。本振信号通过组件正反面互联的射频绝缘子进行连接,射频绝缘子通过堆焊与组件正反面的电路板进行连接。组件正面的印制板通过烧结固定在组件的结构件上。组件背面的多层印制板通过螺钉固定在组件的结构件上。

S8:根据设计的印制板图和结构图对变频组件进行加工和制造和验证。

整个模块尺寸为78×98×10mm

- 一种S波段小型化数字T/R组件设计方法

- 一种自然风冷多通道数字T/R组件小型化设计方法